Способ восстановления трубопроводов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к строительству и может быть использовано при сооружении и ремонте трубопроводов. Наносят на трубопровод покрытие в несколько слоев, вакуумируют трубопровод перед нанесением нового слоя и пропитывают покрытие после нанесения. Способ осуществляют устройством, выполненным из двух камер с барабанами и с рукавами, снабженным средствами для создания вакуума и пропитки нанесенного раствора. Техническим результатом заявленной группы изобретений является возможность восстанавливать различные трубопроводы с меньшими затратами и в более короткий срок. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к строительству и может быть использовано при сооружении и ремонте трубопроводов.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, а.с. СССР №1041179, B22F 7/04, 1981 или WO 86/02425 A1, 24.04, 1986 г.

Недостатком этого способа является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементопесчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ №0082212, кл. F16L 55/16, 1981 г., а.с. №730379, кл. В05С 7/08, 1980 г., патент RU №2015746, В05С 7/08, 1994 г., а.с. СССР №1512682, кл. В05С 1/08,1989 г., а.с. СССР №1445810, кл. В05С 1/08, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементопесчаной смеси.

Наиболее близким прототипом является способ очистки трубопроводов, способ покрытия трубопроводов и устройства (варианты) для его осуществления, RU 2358186 С2, кл. F16L 58/04.

Недостатками этих способа и устройства являются необходимость остановки работы трубопровода на время проведения ремонтных работ.

Несмотря на отличные технические характеристики перечисленных способов и устройств, эти изобретения также обладают рядом существенных недостатков:

- сложность выполнения работы;

- недостаточная прочность покрытия;

- большой расход материалов;

- малая скорость выполнения работ.

Задачей изобретения является повышение прочности покрытия с уменьшением затрат.

Поставленная задача достигается совокупным применением группы изобретений.

Осуществление покрытия последовательно в обе стороны позволяет сократить время выполнения работ и уменьшить подготовительные операции и количество оборудования.

Нанесение последовательно нескольких слоев покрытия позволяет повысить прочность.

Вакуумирование трубопровода повышает прочность покрытия, его коррозионную стойкость.

Пропитка нанесенного покрытия позволяет повысить прочность и долговечность покрытия и уменьшить его шероховатость.

Соединение камеры с концами трубопровода упрощает конструкцию и сокращает трудозатраты.

На чертежах изображено:

на фиг.1 - устройство для покрытия;

на фиг.2 - устройство с дополнительной камерой;

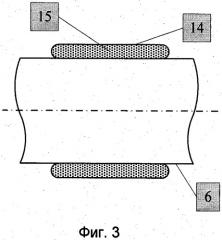

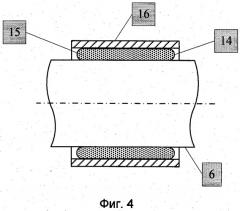

на фиг.3, 4, 5 - торовые элементы.

Устройство, изображенное на фиг.1, выполнено из двух камер 1, установленных на концах трубопровода 6, в каждой из которых установлен приводной реверсивный барабан 2 с рукавом 3, конец которого отогнут и закреплен по периметру камеры 1, и образует полость 4, сообщенную с системой 5 подачи текучего агента. Трубопровод 6 сообщен с системой подачи раствора 7 и патрубками для его отвода 8, 9, а также обратным клапаном 10 и системой подачи пропиточного раствора 11.

Устройство, изображенное на фиг.2, выполнено аналогично устройству, изображенному на фиг.1, добавлена только камера (катушка) 12, закрепленная при помощи торового элемента 13.

Устройство, изображенное на фиг.3, выполнено из трубопровода 6 и тора 14, полость 15 которого заполнена текучим агентом.

Устройство, изображенное на фиг.4, выполнено из трубопровода 6 и тора 14, заключенного между трубопроводом 6 и отрезком трубы 16 большего диаметра. Полость 15 тора 14 заполнена текучим агентом. Камеры 1 с барабанами 2 и рукавами 3 и с системой 11 подачи пропиточного раствора и обратные клапана 10 выполняют, кроме функции нанесения раствора, дополнительные функции: вакуумирования и пропитки нанесенного раствора, т.е. являются средствами вакуумирования и пропитки нанесенного раствора.

Устройство, изображенное на фиг.5, выполнено из трубопровода 6 и тора 14, заключенного между стаканом 17 и двумя подвижными фланцами 18 и 19. Полость 15 тора 14 заполнена текучим агентом.

Устройство, изображенное на фиг.1, работает следующим образом.

Рукава 3 обеих камер 1 соприкасаются друг с другом. Системой 7 подают раствор в трубопровод 6. Барабанами 2 перемещают рукава друг от друга. Образующаяся полость в трубопроводе заполняется раствором. После того как вся порция раствора будет подана в трубопровод 6, систему 7 перекрывают. После этого рукава 3 синхронно перемещают в любую сторону (влево, вправо). Рукава 3, перемещаясь, наносят слой раствора на поверхность трубопровода 6. После того, как рукава 3 придут в крайнее положение и весь лишний раствор будет выдавлен из трубопровода 6 через патрубок 8, рукав 3 оставляют в трубопроводе до затвердевания раствора (т.е. до потери раствором текучести). После этого рукава 3 снова перемещают к системе 7 подачи раствора, которой в трубопровод между рукавами 3 закачивают новую порцию раствора. Затем рукава 3 синхронно перемещают в противоположную сторону. После их прихода к патрубку 9, рукава оставляют под давлением в трубопроводе до затвердевания раствора. После этого, перемещая рукав 3 по трубопроводу 6 возвратно-поступательно, вакуумируют трубопровод 6. Выделившиеся из раствора газ и пар удаляются периодически через обратный клапан 10. При выходе рукава 3 из трубопровода 6 в нем создается разрежение. Газ и пар выходят из нанесенного раствора и заполняют полость трубопровода 6. При входе рукава 3 в трубопровод 6 газ и пар выдавливаются из полости трубопровода 6 в атмосферу через обратный клапан 10. После этого аналогично наносят следующие слои раствора до образования заданной толщины раствора. После нанесения заданной толщины покрытия его пропитывают специальным составом. Пропитка производится следующим образом. Системой 11 между рукавами 3 в трубопровод 6 закачивают заданную порцию пропиточного состава. Затем рукава 3 синхронно перемещают вместе с пропиточным составом в противоположный конец трубопровода 6. Пропиточный состав вдавливается в нанесенное покрытие.

Устройство, изображенное на фиг.2, работает аналогично устройству, изображенному на фиг.1. Только в процессе выполнения работ контролируют технологический процесс. Для этой цели после каждого цикла производят осмотр камеры (катушки) 12, которую демонтируют из трубопровода 6. Установка и удаление камеры (катушки) 12 производят следующим образом. Торы 14 скатывают с камеры (катушки) 12 и ее вынимают. Для установки камеры 12 торы 14 накатывают на камеру 12. Для создания в трубопроводе больших давлений производят дополнительное сжатие тора 14 подвижными фланцами 18, 19.

Пример

Восстанавливали стальной водопровод ⌀1020 мм и длиной 600 м, имеющий свищи. Работы производили устройством, изображенным на фиг.1. Два рукава были изготовлены из силиконовой резины толщиной 1 мм и длиной 605 м.

Восстановление водопровода осуществляли путем нанесения на его внутреннюю поверхность слоя цементно-песчаного раствора с добавкой базальтовой фибры в количестве 0,8% от объема раствора. После нанесения цементно-песчаного раствора его пропитали кремнийорганическим составом.

Работы выполняли в три этапа.

Первоначально было произведено тампонирование трубопровода путем выдавливания раствора рукавами через свищи в грунт, окружающий трубопровод, а также нанесение слоя раствора толщиной 1-2 мм. Давление сжатого воздуха в рукавах поддерживали 0,5-0,6 МПа. После затвердевания раствора, который выдерживали под давлением в течение 12 часов, произвели вакуумирование трубопровода путем четырехкратного перемещения по трубопроводу левого рукава.

Затем был произведен второй цикл работы, который отличался тем, что доза раствора, закачанного в трубопровод, была увеличена в два раза, а давление в рукавах поддерживалось в пределах 0,8-1,0 МПа. После выдержки рукава в трубопроводе под давлением 1,0 МПа в течение 16 часов была произведена пропитка нанесенного цементно-песчаного раствора кремнийорганическим составом, который закачали в трубопровод между рукавами на правом конце трубопровода и переместили его в левый конец трубопровода со скоростью 0,03 м/с. Давление сжатого воздуха в рукавах во время перемещения выдерживали в пределах 0,9-1,0 МПа.

После прихода рукавов к левому концу трубопровода, правый рукав выдержали в трубопроводе под давлением 1,0 МПа в течение 24 часов. После этого камеры демонтировали. Определили толщину нанесенного покрытия, которая составила 4,5-5,0 мм.

Затем произвели испытания трубопровода на герметичность и прочность. Прочность трубопровода соответствовала прочности трубопровода, изготовленного из новой трубы.

Гидравлические потери снизились на 10% в сравнении с новым трубопроводом.

Использование изобретения позволяет восстанавливать различные трубопроводы с меньшими затратами и в более короткий срок.

1. Способ восстановления трубопроводов, заключающийся в нанесении раствора на внутреннюю поверхность трубопровода путем подачи раствора в трубопровод, в полость, образованную рукавами, и в нанесении раствора на внутреннюю поверхность трубопровода путем перемещения рукавов и раствора по трубопроводу, отличающийся тем, что перемещение рукавов и раствора производят влево или вправо, и после прихода рукавов в крайнее положение лишний раствор выдавливают из трубопровода, и после затвердевания раствора рукава перемещают к системе подачи раствора, которой закачивают в трубопровод между рукавами новую порцию раствора, после чего рукава перемещают в противоположную сторону и после прихода их в крайнее положение рукава оставляют под давлением в трубопроводе до затвердевания раствора, после чего возвратно-поступательным перемещением рукавов вакуумируют трубопровод и наносят новый слой раствора, после нанесения заданной толщины покрытия его пропитывают пропиточным составом, причем пропитку производят путем перемещения по трубопроводу рукавов и пропиточного состава.

2. Устройство для восстановления трубопроводов, выполненное из камер, установленных на противоположных концах трубопровода, которые снабжены системой подачи текучего агента, при этом трубопровод сообщен с системой подачи раствора, отличающееся тем, что оно дополнительно снабжено патрубками для отвода раствора, которые установлены по обе стороны системы подачи раствора, при этом дополнительно устройство снабжено системой подачи пропиточного состава и обратным клапаном.

3. Устройство по п.2, отличающееся тем, что оно дополнительно снабжено камерой, которая соединена с трубопроводом торовым элементом.