Устройство сушки

Иллюстрации

Показать всеУстройство предназначено для сушки влажного, прежде всего, тонкодисперсного продукта (ТДП) в промышленности: горнорудной, стройматериалов, химической и других отраслях. Устройство содержит короб с размещенным внутри короба скребковым конвейером, содержащим цепной тяговый орган и несущий элемент. Тяговый орган содержит закрепленные на осях, опирающихся на катки, скребки двустороннего действия с рабочими кромками гребенчатой формы с чередующимися выступами и впадинами, расставленные по тяговому органу с чередующимся поворотом в горизонтальной плоскости на 180°, а несущий элемент выполнен полым, соединенным трубопроводом с источником рабочего тела, и состоит из поддона и закрывающей его крышки, выполненной из проницаемого для жидкостей и газа материала. Изобретение должно обеспечить предотвращение уплотнения осушаемого материала, повышение коэффициента теплопередачи, снижение потерь с отходящим теплоносителем, увеличение поверхности контакта теплоносителя с осушаемым материалом. 3 ил.

Реферат

Устройство предназначено для сушки влажного, прежде всего, тонкодисперсного продукта (ТДП) в промышленности горнорудной, стройматериалов, химической и других отраслях.

Известны устройства сушки ТДП в горнорудной промышленности. Например, сушильный барабан для сушки минерального сырья (Чуянов Г.Г. «Обезвоживание, пылеулавливание и охрана окружающей среды». М. «Недра», 1987 г., с.118).

Недостатки этого устройства:

1) высокие (до 3…4 м/с) скорости теплоносителя, что предопределяет значительный (до 3…5) % унос продукта в окружающую среду;

2) значительные убытки, обусловленные уносом продукта в окружающую среду;

3) низкий коэффициент теплопередачи;

4) загрязнение окружающей среды продуктами уноса;

5) высокая энергоемкость процесса сушки, обусловленная потерей тепла с отходящими газами;

6) значительная сложность и стоимость систем очистки отходящих газов.

Наиболее близким по конструкции является «Ленточный конвейер для доставки влажного мелкодисперсного ферромагнитного материала» (А.с. №1747365, бюл. Изобретений №26, 1992 г., автор Покушалов М.П.).

Недостатком прототипа является флокулизация влажного концентрата, что затрудняет удаление влаги из флоккул и приводит к росту энергоемкости и времени сушки.

Цель изобретения - предотвращение уплотнения осушаемого материала магнитным полем, повышение коэффициента теплопередачи, снижение потерь с отходящим теплоносителем и увеличение поверхности контакта теплоносителя с осушаемым материалом.

Заявляемое устройство сушки, содержащее короб и размещенный в нем конвейер с приводом, тяговым и несущими элементами, отличается тем, что конвейер выполнен как двухцепной скребковый, содержащий тяговые цепи, катки, оси и скребки, выполненные с двусторонними рабочими кромками гребенчатой формы с выступами и впадинами, закрепленные на осях с поворотом в горизонтальной плоскости на 180° каждого последующего скребка относительно предыдущего, а оси концами закреплены в цепях и опираются через катки на несущий элемент конвейера с обеспечением заданного зазора между выступами скребков и поверхностью несущего элемента конвейера, выполненного в виде полой конструкции, сообщенной трубопроводом с источником рабочего тела, состоящей из поддона, выполненного из прочноплотного материала и закрывающей поддон крышки, выполненной из проницаемого для жидкости и газов материала, причем полость короба сообщена с устройствами загрузки влажного и выгрузки сухого продукта, а также с внешними системами, обеспечивающими разрежение в полости короба.

Отличия заявляемого устройства от прототипа:

1. Тяговый элемент конвейера выполнен двухцепным, с закрепленными в цепях осями, опирающимися на катки, с закрепленными на осях скребками.

1.1. Скребки выполнены двусторонними с рабочими кромками гребенчатой формы с чередующимися выступами и впадинами.

2. Скребки закреплены на осях с поворотом в горизонтальной плоскости на 180° каждого последующего скребка относительно предыдущего.

3. Оси опираются через катки на несущий элемент конвейера с обеспечением заданного зазора между выступами скребков и поверхностью несущего элемента за счет разности диаметра катков и размера скребков по выступам.

4. Несущий элемент конвейера выполнен в виде полой конструкции, сообщенной трубопроводом с источником рабочего тела, и состоит из поддона, выполненного из прочноплотного материала, и закрывающей поддон крышки, выполненной из проницаемого для жидкостей и газов материала.

Приведенные отличия обеспечивают следующие преимущества заявляемого устройства по сравнению с прототипом:

1. Выполнение скребков с двусторонними рабочими кромками обеспечивает заданный характер перемещения продукта в прямом и обратном направлениях.

Выполнение скребков с рабочими кромками из чередующихся выступов и впадин обеспечивает сообщение поперечному сечению продуктов рельефного профиля из впадин и выступов, что увеличивает поверхность испарения продукта и повышает коэффициент влагоотдачи в виде отношения массы влаги, выделяемой из единицы массы осушаемого продукта в единицу времени.

2. Чередующийся поворот каждого последующего скребка на 180° по отношению к предыдущему обеспечивает на поперечном рельефе осушаемого продукта перемещение выступов на место впадин и наоборот - впадин на место выступов, что, по существу, представляет собой поперчено-продольное ворошение продукта в потоке теплоносителя и соответственно увеличение коэффициента теплопередачи.

3. Превышение диаметров катков над вертикальным размером выступов скребков предопределяет наличие слоя продукта на поверхности несущего элемента толщиной

δ=(D-h)/2,

где D - диаметр катка;

h - вертикальный размер скребка по выступам.

Наличие постоянного слоя продукта, доступного для прохождения через него теплоносителя, обеспечивает увеличение времени контакта теплоносителя с продуктом, коэффициента теплопередачи, снижение скорости отходящих газов, снижение потерь продукта с отходящими газами и снижение удельных расходов тепла на осушение.

4. Выполнение поверхности несущего элемента конвейера - крышки полой конструкции из проницаемого для жидкостей и газов материала - позволяет подавать теплоноситель в зону контакта продукта с поверхностью несущего элемента, повысить коэффициент теплопередачи, снизить коэффициент трения продукта по поверхности несущего элемента.

Приведенные отличия обеспечивают преимущества заявляемого устройства по сравнению с прототипами и составляют в целом предмет изобретения.

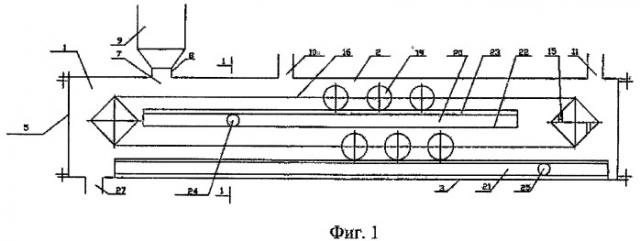

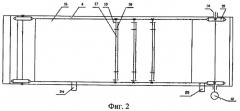

Устройство сушки изображено на фиг.1 (вид сбоку), фиг.2 (вид сверху), фиг.3 (поперечный разрез) и содержит короб 1, ограниченный верхней крышкой 2, днищем 3, боковыми стенами 4 и торцевыми стенками 5, выполненными из прочного плотного материала, например стали, и соединенными жестко-разборно крепежными деталями 6 по линиям стыкования. Верхняя крышка 2 короба 1 содержит загрузочное окно 7, с которым сообщена течка 8 бункера 9, содержащего осушаемый продукт, и патрубки 10, 11, сообщенные трубопроводами (не показан) с источниками разрежения воздуха (не показан). Внутри короба 1 размещен конвейер, например скребковый, содержащий привод 12 с валом 13, опирающимся через подшипники 14 на боковые стенки 4 короба 1, жестко-разборно закрепленные на валу 13 звездочки 15, тяговый орган, например, цепи пластинчатые 16 с жестко-разборно закрепленными в них осями 17, с жестко закрепленными на них скребками 18, выполненными двусторонними рабочими с наружными кромками из чередующихся выступов и впадин, опирающимися через свободно зацепленные на осях 17 катки 19 на несущие элементы 20, 21, каждый из которых содержит поддон 22, выполненный из прочноплотного материала, например стали, герметично соединенную с поддоном 22 по периметру контакта крышку 23, выполненную из проницаемого для жидкостей и газа материала, например металлокерамики, и патрубки 24 и 25, сообщающие соответственно полости несущих элементов 20 и 21 с источниками рабочего тела (не показано).

Несущие элементы 20 и 21 опираются жестко-разборно через кронштейны 26 на боковые стенки 4 короба 1, а в днище 3 короба 1 выполнено окно 27 для выгрузки высушенного продукта.

Скребки 18 крепятся на осях 17 последовательно с поворотом на 180° в горизонтальной плоскости каждого последовательного скребка относительно предыдущего.

Сушка влажного продукта производится следующим образом. Рабочее тело, например, сжатый и нагретый воздух, поступает в патрубки 24 и 25 несущих элементов 20 и 21 и через поры крышек 23 выходит на наружную поверхность крышек 23. Из бункера 9 через течку 8 и загрузочное окно 7 в крышке 2 короба 1 осушаемый продукт поступает в короб 1, затем перемещается скребками 18 по крышке 23, оставляя на крышке 23 слой продукта толщиной δ, аэродинамическое сопротивление которого не превышает давления рабочего тела после прохода им через поры крышки 23. Скребки 18 перемещают осушаемый продукт, оставшийся над слоем δ, и преобразуют его поверхность в рельеф из выступов и впадин, причем каждый последующий скребок меняет рельеф продукта на противоположный, образовывая на месте выступов впадину и на месте впадины выступы, что, в конечном счете, представляет собой продольно-поперечное ворошение продукта, которое повышает площадь и время контакта продукта с теплоносителем, снижает аэродинамическое сопротивление продукта, повышает степень насыщения теплоносителя влагой и снижает удельный расход тепла на осушение продукта.

При движении скребков 18 по поверхности несущих элементов 20 и 21 в расчетных параметрах осушения - температура, давление рабочего тела, толщина δ, заданная производительность, соотношение площадей выступов и впадин рабочих кромок скребков 18, перепада влажности происходит удаление влаги из осушаемого продукта.

Устройство для сушки тонкодисперсных материалов, содержащее короб и размещенный в нем конвейер с приводом, тяговым и несущим элементами, отличающееся тем, что конвейер выполнен как двухцепной скребковый, содержащий тяговые цепи, катки, оси и скребки, выполненные с двусторонними рабочими кромками гребенчатой формы с чередующимися выступами и впадинами, закрепленные на осях с поворотом в горизонтальной плоскости на 180° каждого последующего скребка относительно предыдущего, а оси концами закреплены в цепях и опираются через катки на несущий элемент конвейера с обеспечением заданного зазора между выступами скребков и поверхностью несущего элемента конвейера, выполненного в виде полой конструкции, сообщенной трубопроводом с источником рабочего тела, состоящей из поддона, выполненного из прочноплотного материала и закрывающей поддон крышки, выполненной из проницаемого для жидкостей и газов материала, причем полость короба сообщена с устройствами загрузки влажного и выгрузки сухого продукта, а также с внешними системами, обеспечивающими разрежение в полости короба.