Способ прогнозирования износостойкости твердосплавных режущих инструментов

Иллюстрации

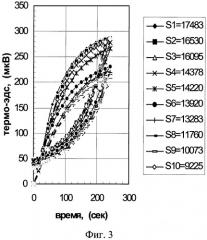

Показать всеИзобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: осуществляют проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной скорости резания. Проводят испытания на изменение величины исходного параметра от свойств поверхностной структуры, сформированной в процессе изготовления твердосплавного режущего инструмента. Осуществляют построение эталонной - корреляционной зависимости «исходный параметр - износостойкость». Контролируют только величину исходного параметра у текущей партии твердосплавных режущих инструментов и прогнозируют износостойкость для текущей партии инструментов на основании зависимости. В качестве исходного параметра используют площадь гистерезисной петли - S, полученной при контроле поверхностной термо-эдс с включенным и выключенным нагревом горячего зонда, с увеличением площади (S) которой износостойкость возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 5 ил.

Реферат

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градуировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU АС 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры, на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластинку) из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии и определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа в зависимости от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU АС 1651155, МПК G01N 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно более или менее точно определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими необходимую точность, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU АС 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов может производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми по износостойкости, приводит к точному прогнозу. Данный способ позволяет проводить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур, сильно различающихся по виду и степени дефектности, дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и он выбран в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам-кобальтовых (группа К) режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и площадью тепловой гистерезисной петли, получаемой при измерении поверхностной термо-эдс (метод Зеебека), в процессе нагревания и последующего охлаждения контролируемой зоны. С увеличением площади тепловой гистерезисной петли, полученной при измерении термо-эдс на поверхности режущих пластин, изготовленных из твердых сплавов группы К, их износостойкость при резании сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает.

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной структуры, сформированной в процессе изготовления (упрочнения) твердосплавного режущего инструмента, проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии инструментов на основании зависимости:

где аЭ и вЭ - постоянные коэффициенты:

,

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Sпт - текущее значение выбранного исходного параметра, полученное при контроле поверхности твердосплавных сменных режущих пластин из текущей - контролируемой партии твердосплавной продукции;

Тэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов (пластин) из эталонной (предыдущей) партии твердосплавной продукции;

SЭ1 и SЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле поверхностной структуры для двух выборок образцов твердосплавных режущих инструментов (пластин), из эталонной (предыдущей) партии продукции, отличающемся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину площади гистерезисной петли, полученной при измерении поверхностной термо-эдс (метод Зеебека) при включенном и выключенном нагреве «горячего» зонда, с увеличением площади которой износостойкость твердосплавных режущих инструментов, группы применяемости К возрастает.

Поверхностная структура твердосплавного режущего инструмента, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одними из важнейших характеристик поверхностной структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов группы применяемости К, являются теплоемкость и теплопроводность. Последние, в свою очередь, зависят от температуры и значительно изменяются в результате температурного воздействия на поверхность и формирования на ней оксидных, полиоксидных и других структур. Различные по составу и свойствам поверхностные формирования в виде пленок различной толщины, островковых образований, слоистых систем наноразмерной величины и т.д. выполняют различные задачи, связанные со снижением износа режущих инструментов. Так, например, оксидные и полиоксидные структуры, образованные на поверхности твердых сплавов, в процессе своего образования и разрушения выполняют роль твердой смазки, распределяют движение тепловых потоков на поверхности, в приповерхностной зоне и в объеме твердых сплавов, снижают уровень электростатического (межмолекулярного) взаимодействия на границах контакта инструментального и обрабатываемого материалов, оказывая, тем самым, решающее влияние на снижение износа твердосплавных режущих инструментов. Уже на этапе изготовления твердых сплавов на поверхности и в приповерхностных слоях формируется структура, значительно отличающаяся от структуры, располагающейся в объеме. Поверхностная структура характеризуется высокой степенью дефектности, содержанием в ее составе высокой концентрации примесных атомов, внедренных в кристаллическую решетку и замещающих отдельные атомы основного компонента в узлах, наличием краевых и винтовых дислокаций, пор и их скоплений. Вследствие высокой степени дефектности поверхностная структура имеет повышенную чувствительность по отношению к внешним на нее воздействиям. Вследствие температурного влияния на твердые сплавы, в условиях открытой термодинамической системы, на поверхности и в приповерхностных слоях происходит образование различных по составу, структуре и свойствам твердых растворов и химических соединений. Данные образования формируются при участии основных компонентов твердого сплава (карбидов вольфрама и кобальтовой связки), примесей, а также кислорода, азота, гидроксильных групп, входящих в состав твердых сплавов и поступающих соответственно из окружающей газовой среды. Формирующиеся структуры оказывают значительное влияние на процессы образования, аккумуляции и распространения тепла как в плоскости поверхности, так и в направлении глубинных слоев твердосплавных режущих образцов (пластин). Процесс поверхностной и приповерхностной структурной трансформации у твердых сплавов группы применяемости К, за счет термического воздействия, начинается при достаточно низких температурах (20-25°С) и сопровождается изменением их теплоемкости и теплопроводности. Свойства, проявляющиеся при нагревании и охлаждении на поверхности, тесным образом связаны со свойствами объема твердых сплавов. В этом смысле между объемом и поверхностью существует устойчивая связь. Всякие изменения поверхностных свойств зависят от состава и свойств объемной структуры. Нагревание поверхности сопровождается насыщением ее кислородом, за счет адсорбции кислорода из окружающей газовой среды и за счет диффузии из объемной структуры твердого сплава. Вследствие сопровождающих этот процесс превращений теплоемкость поверхности повышается, а теплопроводность, снижается. Теплоемкость объемной структуры при этом снижается, а теплопроводность возрастает. Охлаждение поверхности сопровождается уходом одной части атомов кислорода за счет дисорбции в окружающую газовую среду, а другой части за счет диффузии - в объемную структуру. В данном случае теплоемкость поверхности снижается, а теплопроводность возрастает. Теплоемкость объема при этом возрастает, а теплопроводность снижается. Для каждой конкретной твердосплавной структуры (режущей пластины) степени указанных превращений как при нагреве, так и при охлаждении являются строго индивидуальными. Они зависят от состава твердых сплавов, содержания и свойств компонентов (в том числе наличия у них примесей), предыстории их получения и т.д. В трансформации поверхности при ее нагревании принимают участие кислородные потоки со стороны окружающей газовой среды и со стороны объема твердого сплава. Вклад каждого потока в реконструкцию поверхности определяется химическими потенциалами на границах фаз: окружающая газовая среда - поверхность и поверхность - газовая примесь объема. Разность химического потенциала между указанными фазами определяет градиент химического потенциала и направление результирующего потока движения атомов кислорода. Приближенная картина взаимодействия поверхности с кислородом окружающей газовой среды, при ее нагревании, будет следующей: адсорбция кислорода поверхностью, разрыв связи у молекул адсорбата, распределение атомов на поверхности, образование связей с атомами поверхности (образование атомного слоя), перескоки атомов кислорода в приповерхностный дефектный слой - перераспределение в приповерхностном слое с образованием связей, встраивание атомов кислорода в дефектную структуру приповерхностного слоя со стороны поверхности (в октаэдрические пустоты кристаллической решетки вольфрама, так как эти позиции преимущественно свободны от углерода). Приближенную картину взаимодействия поверхности с кислородом объема можно представить так: ионизация кислородной примеси за счет нагрева, диффузия атомов примеси к поверхности, встраивание атомов кислорода в дефектную структуру приповерхностного слоя со стороны объема (в тетраэдрические пустоты кристаллической решетки вольфрама, так как эти позиции частично не заняты углеродом). Представленный процесс сопровождается повышением теплоемкости поверхности и теплопроводности объема и соответствующим снижением теплоемкости объема и теплопроводности поверхности. Трансформация поверхности при ее охлаждении сопровождается десорбцией кислорода в окружающую газовую среду и диффузией в объемную структуру твердого сплава. Вклад каждого потока в деградацию поверхности определяется также химическими потенциалами на границах фаз: поверхность - окружающая газовая среда и поверхность - объем. Разность химического потенциала между указанными фазами определяет градиент химического потенциала и направление результирующего потока движения атомов кислорода. Приближенная картина массопереноса кислорода с поверхности в окружающую газовую среду будет следующей: ослабление и разрушение связей между атомами в соединениях на поверхности, распад твердых растворов, перераспределение атомов на поверхности, образование молекул кислорода, десорбция летучих молекулярных соединений. Приближенная картина массопереноса кислорода от поверхности в объем будет следующей: распад образовавшихся при нагреве поверхности соединений в приповерхностной области, диффузия атомов кислорода в объем структуры, образование связей с атомами объема. Представленный процесс сопровождается снижением теплоемкости поверхности и теплопроводности объема и соответствующим повышением теплоемкости объема и теплопроводности поверхности.

Скорость, состав и толщина образующихся на поверхности структур зависит от величины химического потенциала, который в свою очередь является функцией концентрации кислорода на поверхности, в окружающей газовой среде и в объеме твердого сплава. На величину химического потенциала значительное влияние оказывает состояние (прочность) химической связи между вольфрамом и углеродом в карбидных зернах, находящихся на поверхности твердого сплава и в объеме, состояние кобальтовой связки (толщина, вид и степень дефектности, величина и знак напряженного состояния и т.д.), наличие примесей, находящихся во взаимодействии с карбидными зернами и кобальтовой прослойкой, состояние межзеренных и межфазных границ (образование по границам зерен сегрегации примесных атомов, твердых растворов, химических соединений).

Процесс формирования поверхностной пленочной структуры при нагревании поверхности включает, как минимум, три стадии. На первой стадии происходит захват молекул окружающей газовой среды поверхностью, распределение адсорбированных атомов на поверхности и в приповерхностной зоне за счет их диффузии, образование на поверхности зародышей островковых пленок атомной толщины, рост и объединение островковых сегрегаций по мере поступления кислорода. На второй стадии количество островков на поверхности стабилизируется, а образовавшиеся растут в размере. На третьей стадии островковые образования объединяются с образованием крупных островковых формирований и сплошных пленок. Существует критический размер и время, необходимое для его достижения, при которых формирующаяся поверхностная пленочная структура становится устойчивой и в дальнейшем (при достижении стационарного температурного состояния) не испытывает существенных превращений. Аналогично представленному происходит формирование оксидных структур в приповерхностной зоне. В их образовании принимает участие как кислород окружающей газовой среды, так и атомы кислорода, диффундирующие из объемной структуры. При этом в приповерхностной зоне формируются локальные объемные образования, которые так же, как и зародышевые поверхностные образования, увеличиваются в количестве, объединяются, превращаются в кластеры и объемные фазы. Процесс распада структур на поверхности при ее охлаждении включает: распад твердых растворов на поверхности, выделение из пленочной структуры островковых кластеров, образование из кластеров мелких островковых систем, деградация островков вследствие диффузии атомов кислорода в объем твердого сплава и десорбции кислорода в окружающую газовую среду. Деградация поверхностной пленочной структуры также является многостадийной. После достижения некоторой степени фрагментации пленочной структуры процесс ее деградации затормаживается и продолжается с достаточно низкой скоростью. Аналогичным образом происходит распад оксидной структуры в приповерхностной области, который включает: выделение из объемной оксидной фазы кислородных атомов, образование фрагментарной структуры, ее дальнейший распад, диффузию атомов кислорода к поверхности и в объем, десорбцию атомов кислорода с поверхности и сегрегацию атомов кислорода в объемной структуре вблизи электроположительных примесей и межзеренных границ.

Таким образом, изменению термических характеристик (теплоемкости и теплопроводности) будут способствовать текущие изменения, происходящие на поверхности и в объеме твердых сплавов, вызываемые температурным воздействием (нагреванием и охлаждением), а именно: массоперенос кислорода и различных примесных элементов со стороны окружающей газовой среды и объема в сторону поверхности и от поверхности, повышение или снижение степени адсорбции поверхностью атомов и молекул окружающей газовой среды, изменение избирательности адсорбции, величина, направленность и остаточные явления при структурных превращениях на поверхности и в объеме, изменение и перераспределение тепловых потоков, распространяющихся от поверхности (от места локального внешнего теплового воздействия). Контроль процессов, происходящих на поверхности (образование адсорбционных слоев, оксидных пленок, наноразмерных оксидных структур и т.д.), вызываемых термическим воздействием (нагреванием и последующим охлаждением), сопровождающимся изменением термических характеристик (теплоемкости и теплопроводности), позволяет оперативно и с достаточно высокой точностью осуществлять прогнозирование износостойкости твердосплавных режущих инструментов (режущих пластин) на основе измерения термо-эдс (метод Зеебека).

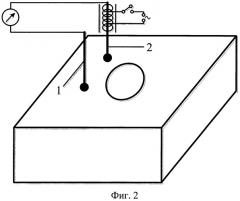

Измерение термо-эдс осуществляли с помощью установки, оснащенной измерительным столиком и двумя зондами. Наконечник одного зонда изготовлен из меди, другого - из вольфрамового сплава. Расстояние между зондами является постоянным и составляет 4 мм. Процесс измерения термо-эдс, возникающей между зондами, устанавливаемыми на контролируемую поверхность (режущую пластину), начинается с момента включения нагрева вольфрамового зонда, осуществляемого с помощью тонкой нихромовой спирали, охватывающей этот зонд. Средняя скорость нагревания вольфрамового зонда составляет примерно 0,5°С/сек. Максимальная температура нагрева вольфрамового зонда достигает 140°С. Продолжительность процесса измерения составляет 4-8 мин. Измерение термо-эдс производится непрерывно в два этапа, включающих измерение термо-эдс при включенном нагревании вольфрамового зонда и при дальнейшем непрекращающемся измерении термо-эдс, но с уже выключенным нагреванием вольфрамового зонда (измерение при последующем естественном охлаждении зоны контакта). Причем время измерения термо-эдс при нагревании (2-4 мин) должно быть равным времени измерения термо-эдс при охлаждении (2-4 мин). В результате измерений поверхностной термо-эдс получают гистерезисную петлю - зависимость величины термо-эдс от времени нагрева и последующего охлаждения. Чем выше интенсивность роста термо-эдс при нагревании и чем интенсивнее снижение термо-эдс при охлаждении, тем выше износостойкость твердосплавных режущих инструментов группы применяемости К при резании ими материалов, вызывающих интенсивный адгезионный износ.

Величина термо-эдс при нагревании зависит от интенсивности повышения величины градиента температур между медным и вольфрамовым зондами. Чем больше температурный градиент (разность температур между ненагреваемым - «холодным» зондом из меди и нагреваемым - «горячим» зондом из вольфрамового сплава) в каждый следующий момент времени по сравнению с предыдущим при непрерывном нагревании - повышении температуры, тем более интенсивно будет происходить рост термо-эдс от времени. Величина градиента температур между зондами зависит от степени окисления поверхности в области контакта (нахождения) вольфрамового (горячего) зонда и от термических характеристик оксидных пленок и структур, образующихся на поверхности и в приповерхностных слоях между медным и вольфрамовым зондами. С ростом интенсивности превращения (степени окисления) поверхностных оксидных пленок и приповерхностных оксидных структур теплоемкость поверхности твердосплавных режущих инструментов группы применяемости К возрастает, а теплопроводность снижается. При этом соотношение между изменениями теплоемкости, теплопроводности и плотности поверхностных оксидных структур таково, что их температуропроводность, в итоге, снижается. Причиной более высокой теплоемкости оксидных соединений вольфрама по сравнению с карбидными соединениями является изменение характера химической связи между атомами. Происходит повышение удельного веса ионной и ковалентной связи при одновременном снижении металлической связи. При этом у оксида вольфрама увеличивается пороговый уровень тепловой энергии, необходимый для генерации фононных колебаний кристаллической решетки, по сравнению с уровнем тепловой энергии, необходимой для генерации подобных фононных колебаний у карбида вольфрама. Аналогично, более высокую теплоемкость приобретает оксид кобальта по сравнению с чистым кобальтом в результате окисления последнего. В итоге теплопроводность с увеличением степени окисления поверхности и приповерхностной структуры начинает больше осуществляться за счет фононных колебаний решетки и меньше за счет движения свободных электронов.

Если степень окисления поверхности при нагреве выше степени окисления приповерхностной зоны (внешнее окисление), то высокий температурный градиент между зондами будет повышаться исключительно за счет снижения поверхностной теплопроводности, а снижаться за счет роста объемной теплопроводности. Если же степень окисления приповерхностной зоны будет выше степени окисления поверхности, то высокий температурный градиент будет увеличиваться за счет снижения объемной теплопроводности, а снижаться за счет роста поверхностной теплопроводности. Различное соотношение между потоками тепла, распространяющимися при нагреве по поверхности и направленными в объем твердого сплава, определяет форму верхней части гистерезисной петли «величина термо-эдс - время».

Величина термо-эдс при охлаждении зависит от интенсивности снижения величины градиента температур между медным и вольфрамовым зондами. Чем меньше температурный градиент (разность температур между ненагреваемым - «холодным» зондом из меди и охлаждаемым - «горячим» зондом из вольфрамового сплава), тем ниже термо-эдс. При этом величина градиента температур между зондами зависит от интенсивности распада оксидных и оксикарбидных твердых растворов, происходящего при снижении температуры (при охлаждении с выключенным нагреванием «горячего» зонда). Чем выше интенсивность распада, тем интенсивнее будет увеличиваться теплопроводность и тем более интенсивнее будет происходить снижение температурного градиента и, соответственно, термо-эдс. Если диффузия кислорода из кристаллической решетки оксида вольфрама при охлаждении происходит с достаточно высокой скоростью и значительно превышает скорость термического сжатия кристаллической решетки вольфрама, происходящего при охлаждении, то распад сформировавшихся при нагреве с участием кислорода поверхностных и приповерхностных соединений будет осуществляться беспрепятственно и с высокой скоростью. Такое возможно только при низкой прочности химической связи между элементами соединения у оксида, сформировавшегося на этапе контроля с включенным нагревом «горячего» зонда. С ростом интенсивности превращения (степени распада) поверхностных оксидных пленок и приповерхностных оксидных структур теплоемкость поверхности твердосплавных режущих инструментов группы применяемости К снижается, а теплопроводность возрастает. Теплопроводность поверхности в большей степени будет осуществляться за счет свободных электронов и в меньшей степени за счет фононных колебаний. При этом соотношение между изменениями теплоемкости, теплопроводности и плотности поверхностных структур таково, что их температуропроводность, в итоге, возрастает. Причиной более низкой теплоемкости поверхностных карбидных соединений вольфрама по сравнению с оксидными соединениями является снижение удельного веса ковалентной и ионной химической связей между атомами при одновременном повышении удельного веса металлической связи. При этом снижается пороговый уровень тепловой энергии у карбида вольфрама, необходимый для генерации соответствующих фононных колебаний кристаллической решетки, по сравнению с уровнем тепловой энергии, необходимой для генерации подобных фононных колебаний у оксида вольфрама. Аналогично, более низкую теплоемкость приобретает кобальт по сравнению с оксидом кобальта в результате восстановления последнего.

Если степень распада твердых растворов на поверхности при охлаждении будет выше, чем в приповерхностной зоне, то низкий температурный градиент будет достигаться за счет роста поверхностной теплопроводности, а его снижение будет задерживаться за счет недостаточных темпов роста приповерхностной (объемной) теплопроводности. Если же степень распада твердых растворов при охлаждении в приповерхностной зоне выше, чем на поверхности, то низкий температурный градиент между зондами будет достигаться за счет роста приповерхностной (объемной) теплопроводности, а его снижение будет задерживаться вследствие недостаточных темпов увеличения поверхностной теплопроводности. Различное соотношение между потоками тепла, распространяющимися при охлаждении по поверхности и направленными в объем твердого сплава, определяет форму нижней части гистерезисной петли «величина термо-эдс - время».

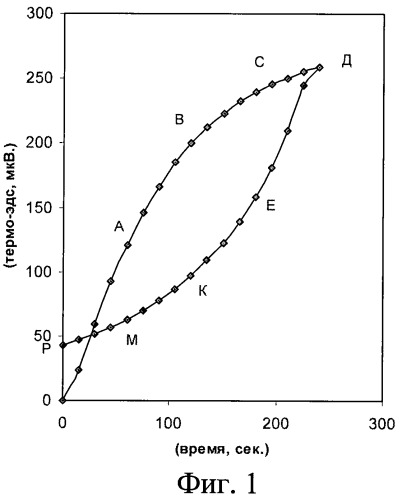

В процессе экспериментов было установлено, что износостойкость вольфрамо-кобальтовых твердосплавных режущих инструментов группы применяемости К при резании материалов, вызывающих интенсивный адгезионный износ, тесным образом связана с формой кривых термо-эдс, полученных в зависимости от времени, при осуществлении контроля поверхности в процессе нагревания вольфрамового зонда и последующего его охлаждения. В итоге кривые термо-эдс, полученные при нагревании и охлаждении, образуют гистерезисную петлю с некоторой площадью. С увеличением площади гистерезиса эксплуатационные характеристики режущей пластины - ее износостойкость - возрастают. Более интенсивный рост термо-эдс при нагревании может сопровождаться как более интенсивным, так и менее интенсивным снижением термо-эдс при охлаждении. Также менее интенсивный рост термо-эдс при нагревании может сопровождаться как менее интенсивным, так и более интенсивным снижением термо-эдс при охлаждении. На фиг.1 представлены типичные зависимости термо-эдс, полученные соответственно при нагревании (верхняя ветвь ОАВСД и нижняя ветвь ДЕКМР), образующие гистерезис. С ростом площади гистерезиса износостойкость твердосплавных режущих пластин увеличивается. Таким образом, чем более интенсивно при нагревании происходит рост термо-эдс от времени (кривая ОАВСД) и чем более интенсивно при охлаждении происходит снижение термо-эдс от времени (кривая ДЕКМР), тем более высокие эксплуатационные характеристики (износостойкость) имеют твердосплавные пластины из вольфрам-кобальтовых твердых сплавов (группа применяемости К) при резании ими материалов, вызывающих интенсивный адгезионный износ.

Основными причинами роста износостойкости режущих инструментов группы применяемости К при увеличении площади гистерезисной петли являются: повышение эффективности полиоксидной массы как твердой смазки, а также как теплоэкранирующего и противоадгезионного средства. С ростом интенсивности окисления происходит формирование оксидной (полиоксидной) кристаллической решетки (высшего оксида вольфрама) с наиболее высоким числом плоскостей и направлений «легкого» скольжения (наиболее оптимального для выполнения роли твердой смазки в зоне контакта). Этот оксид имеет низкую плотность и соответственно высокую теплоизоляционную способность, что предохраняет твердый сплав от теплового разрушения. Интенсивный характер распада твердых растворов при охлаждении поверхности (образовавшихся при нагреве) свидетельствует о низкой прочности химических связей между составляющими элементами оксидов. Последнее является условием высокой поляризуемости оксидной (полиоксидной) массы и наличием у нее высокой диэлектрической проницаемости. В свою очередь высокая диэлектрическая проницаемость среды (оксидной прослойки) в зоне контакта между режущим и обрабатываемым материалом существенным образом снижает уровень межмолекулярного взаимодействия и обеспечивает повышение износостойкости режущего инструмента.

Формирование наиболее эффективной оксидной (полиоксидной) структуры на поверхности, обеспечивающей наибольшую износостойкость режущих инструментов группы применяемости К, зависит в первую очередь от состава и состояния объемной структуры твердых сплавов, прочности химической связи у карбидов, распределения прочности карбидной связи по объему зерен, состояния связи между карбидным зерном и кобальтом, наличия контролируемых и неконтролируемых примесей в карбидном зерне, кобальте на межфазной границе и т.д.

Таким образом, чем больше площадь гистерезисной петли, полученной при измерении термо-эдс в процессе нагревания и последующего охлаждения вольфрамового зонда, тем выше интенсивность образования оксидов, ниже прочность связи между элементами оксида, выше их способность превращаться при разрушении в твердую смазку, выше их теплоизоляционные свойства, выше их диэлектрическая проницаемость и, соответственно, выше износостойкость твердосплавного режущего инструмента группы применяемости К при резании материалов, вызывающих интенсивный адгезионный износ.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей представляется возможным проводить более объективную и точную оценку износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства полиоксидных пленок, образующихся в зоне контакта при резании, значительное влияние оказывают защитные покрытия и различные поверхностные упрочнения, тем не менее, и в данном случае между износостойкостью режущих инструментов и площадью гистерезисной петли, как показали испытания, наблюдается также устойчивая корреляционная взаимосвязь.

Реализация способа осуществляется последовательно, проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают контролю путем измерения термо-эдс. Предварительно, перед измерениями, производят очистку поверхностей у режущих пластин. После этого на любую удобную для измерения поверхность помещают измерительную головку прибора с медным и вольфрамовым зондами. Медный зонд является «холодным», а вольфрамовый является «горячим». Медный и вольфрамовый зонды изготовлены из проволоки диаметром 2,5 мм. Нагрев вольфрамового зонда при контроле поверхности производится с помощью спирали, изг