Устройство для стабилизации температуры микросборок

Иллюстрации

Показать всеИзобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды. Технический результат, на достижение которого направлено предлагаемое решение, - увеличение площади для размещения термостатируемых элементов микросборок без увеличения длины и ширины устройства для стабилизации температуры микросборок (без увеличения основных габаритообразующих размеров устройства). Сущность изобретения состоит в том, что в устройстве для стабилизации температуры микросборок, содержащем общий проводник, прямоугольную диэлектрическую пластину, на рабочей поверхности которой вдоль ее продольной оси расположен полосковый пленочный нагреватель, симметрично относительно нагревателя расположены два прямоугольных участка для размещения на них элементов микросборок и на поперечной оси рабочей поверхности пластины у ее края - датчик температуры, а также схему регулирования температуры и блокировочный конденсатор, на части тыльной поверхности диэлектрической пластины по всей ее длине нанесен слой металла, элементы микросборок залиты диэлектрическим компаундом, в состав первого и второго вариантов устройства дополнительно введены два металлических брусочка прямоугольного сечения, длина которых равна длине диэлектрической пластины и которые расположены с обеих сторон полоскового пленочного нагревателя и механически соединены своими основаниями с рабочей поверхностью диэлектрической пластины, вторая прямоугольная диэлектрическая пластина, длина которой равна длине первой пластины, а ширина - расстоянию между брусочками, на всей тыльной поверхности второй пластины нанесен слой металла, а на ее рабочей поверхности образованы два участка, на которых размещены элементы микросборок, залитые диэлектрическим компаундом, аналогичные двум участкам первой пластины, вторая диэлектрическая пластина размещена между металлическими брусочками, при этом слои, содержащие элементы микросборок второй пластины, соприкасаются со слоями, содержащими элементы микросборок первой пластины. Второй вариант устройства отличается от первого варианта тем, что в его состав дополнительно введена третья прямоугольная диэлектрическая пластина, размеры которой равны размерам второй пластины, и в качестве рабочей поверхности которой используется одна из ее исходных поверхностей, а в качестве тыльной - другая поверхность, на которую нанесен слой металла, на рабочей поверхности третьей пластины размещены элементы микросборок, залитые диэлектрическим компаундом, третья пластина также размещена между брусочками, при этом слой, содержащий элементы микросборок третьей пластины, соприкасается с металлическим слоем второй пластины. 2 н.п. ф-лы, 27 ил.

Реферат

Изобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды (ТОС).

Известно устройство для термостатирования полупроводниковых пластин интегральных микросхем, содержащее пластину-подложку, схему регулирования температуры и электрически соединенные со схемой регулирования температуры датчик температуры и транзистор-нагреватель [1]. Благодаря введению в схему регулирования температуры обратной связи и выполнению датчика температуры в виде дифференциального усилителя достигается повышение точности термостатирования за счет исключения теплового гистерезиса. Недостаток этого устройства состоит в том, что высокая точность термостатирования на пластине-подложке достигается лишь вблизи расположения датчика температуры, а элементы, удаленные от датчика температуры, имеют в широком диапазоне ТОС низкую точность термостатирования из-за конечной величины теплопроводности подложки. Другой недостаток этого устройства состоит в том, что в его конструкции не предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых интегральных микросхем.

Известно устройство стабилизации температуры электрорадиоэлементов, содержащее подложку, схему регулирования температуры и электрически соединенные со схемой регулирования температуры датчик температуры и транзистор-нагреватель, расположенные на рабочей поверхности подложки, подложка выполнена в форме квадрата, транзистор-нагреватель расположен на рабочей поверхности подложки в центральной ее части, датчик температуры расположен у края рабочей поверхности подложки, и на рабочую поверхность подложки нанесены границы кольцевой термостатируемой области в виде двух центральных концентрических окружностей, визуально различимых от остальных частей рабочей поверхности подложки, радиусы которых определяют путем расчета или экспериментальных измерений температурного поля подложки [2]. Из-за того, что теплопроводность подложки является конечной величиной, заданный диапазон изменения температуры термостатирования обеспечивается на рабочей поверхности подложки только вблизи места размещения датчика температуры. По этой причине точность термостатирования в различных точках поверхности подложки в широком диапазоне изменения ТОС неодинакова. В случае, когда датчик температуры расположен у края рабочей поверхности подложки, транзистор-нагреватель - на рабочей поверхности подложки в центральной ее части, а подложка выполнена в форме квадрата, точность термостатирования элементов, расположенных в ограниченной области поверхности подложки, оказывается выше точности термостатирования подложки в районе размещения датчика температуры. Недостаток этого устройства состоит в том, что высокая точность термостатирования достигается на относительно небольшой площади по сравнению с площадью подложки. Еще один недостаток этого устройства состоит в том, что в его конструкции не предусмотрены меры по уменьшению паразитных связей между термостатируемыми элементами и узлами, работающими в широком диапазоне частот, что ограничивает функциональные возможности термостатируемых узлов.

Наиболее близким к заявляемому объекту является устройство для стабилизации температуры элементов микросхем и микросборок, содержащее прямоугольную диэлектрическую подложку, схему регулирования температуры и электрически соединенные с ней датчик температуры и пленочный нагреватель, расположенные на рабочей поверхности подложки, нагреватель, выполненный в форме прямоугольника, расположен на продольной оси подложки по всей ее длине, один конец нагревателя соединен непосредственно с общим для всего устройства проводником, а другой конец - через блокировочный конденсатор, датчик температуры расположен у края подложки на ее поперечной оси, а две области, занимаемые термостатируемыми элементами, расположены по всей длине подложки симметрично относительно ее продольной оси и ограничены четырьмя прямыми линиями визуально различимыми от остальных элементов рабочей поверхности подложки, расстояния до которых определяют путем расчета или экспериментального измерения температурного поля подложки [3]. Недостаток устройства-прототипа [3] состоит в том, что высокая точность термостатирования достигается на относительно небольшой площади, хотя эта площадь и больше, чем в устройстве стабилизации температуры электрорадиоэлементов [2].

Недостатком устройства-прототипа является небольшая площадь для размещения термостатируемых элементов микросборок, обладающая малой погрешностью термостатирования.

Задача, на достижение которой направлено предлагаемое решение - увеличение площади с малой погрешностью термостатирования для размещения на ней элементов микросборок без увеличения длины и ширины устройства для стабилизации температуры микросборок (без увеличения основных габаритообразующих размеров устройства).

В первом варианте устройства для стабилизации температуры микросборок это достигается тем, что в устройстве для стабилизации температуры микросборок, содержащем общий для всего устройства проводник, прямоугольную диэлектрическую пластину, на рабочей стороне которой по всей ее длине вдоль продольной оси расположен полосковый пленочный нагреватель, первый конец которого соединен с общим проводником, и два расположенных симметрично относительно полоскового пленочного нагревателя прямоугольных участка для размещения на них элементов микросборок, ограниченные четырьмя прямыми линиями, которые визуально различимы от исходной рабочей поверхности диэлектрической пластины, датчик температуры, размещенный на поперечной оси рабочей поверхности диэлектрической пластины у ее края, схему регулирования температуры, вход которой соединен с датчиком температуры, а ее выход - со вторым концом полоскового пленочного нагревателя и блокировочный конденсатор, один конец которого соединен со вторым концом полоскового пленочного нагревателя, а другой - с общим проводником, на рабочую поверхность диэлектрической пластины между ее продольными краями и ближайшими к ним прямыми линиями дополнительно нанесены пятая и шестая прямые линии, аналогичные названным четырем и симметрично расположенные относительно полоскового пленочного нагревателя, на тыльной стороне диэлектрической пластины нанесен обладающий высоким коэффициентом теплопроводности слой металла, длина которого равна длине диэлектрической пластины, а ширина - расстоянию между пятой и шестой линиями, нанесенными на ее рабочую поверхность, элементы микросборок, размещенные на двух упомянутых прямоугольных участках диэлектрической пластины, залиты диэлектрическим компаундом холодного отверждения, обладающим высоким коэффициентом теплопроводности, в состав устройства дополнительно введены два брусочка прямоугольного сечения, выполненные из металла, обладающего высоким коэффициентом теплопроводности, длина которых равна длине диэлектрической пластины, а их ширина - расстоянию между пятой линией и ближайшей к ней первой линией и шестой линией и ближайшей к ней четвертой линией, и которые механически соединены своими основаниями с участками рабочей поверхности диэлектрической пластины, расположенными между пятой и первой линиями и между шестой и четвертой линиями, вторая прямоугольная диэлектрическая пластина, длина которой равна длине первой диэлектрической пластины, а ширина - расстоянию между брусочками, на всей тыльной поверхности второй диэлектрической пластины нанесен слой металла, обладающего высоким коэффициентом теплопроводности, на рабочей поверхности второй диэлектрической пластины симметрично продольной оси расположены два прямоугольных участка, ограниченные продольными ребрами пластины и нанесенными на эту поверхность седьмой и восьмой прямыми линиями, расстояние между которыми равно расстоянию между второй и третьей линиями, на обоих прямоугольных участках второй диэлектрической пластины расположены элементы микросборок, залитые диэлектрическим компаундом холодного отверждения, вторая диэлектрическая пластина размещена между металлическими брусочками, при этом слои, содержащие элементы микросборок второй диэлектрической пластины, соприкасаются со слоями, содержащими элементы микросборок первой диэлектрической пластины, а высота металлических брусочков выбирается в пределах 1,0-1,1 расстояния между рабочей поверхностью первой диэлектрической пластины и внешней поверхностью металлического слоя второй диэлектрической пластины.

Во втором варианте устройства для стабилизации температуры микросборок это достигается тем, что в устройстве для стабилизации температуры микросборок, содержащем общий для всего устройства проводник, прямоугольную диэлектрическую пластину, на рабочей стороне которой по всей ее длине вдоль продольной оси расположен полосковый пленочный нагреватель, первый конец которого соединен с общим проводником, и два расположенных симметрично относительно полоскового пленочного нагревателя прямоугольных участка для размещения на них элементов микросборок, ограниченные четырьмя прямыми линиями, которые визуально различимы от исходной рабочей поверхности диэлектрической пластины, датчик температуры, размещенный на поперечной оси рабочей поверхности диэлектрической пластины у ее края, схему регулирования температуры, вход которой соединен с датчиком температуры, а ее выход - со вторым концом полоскового пленочного нагревателя и блокировочный конденсатор, один конец которого соединен со вторым концом полоскового пленочного нагревателя, а другой - с общим проводником, на рабочую поверхность диэлектрической пластины между ее продольными краями и ближайшими к ним прямыми линиями дополнительно нанесены пятая и шестая прямые линии, аналогичные названным четырем и симметрично расположенные относительно полоскового пленочного нагревателя, на тыльной стороне диэлектрической пластины нанесен обладающий высоким коэффициентом теплопроводности слой металла, длина которого равна длине диэлектрической пластины, а ширина - расстоянию между пятой и шестой линиями, нанесенными на ее рабочую поверхность, элементы микросборок, размещенные на двух упомянутых прямоугольных участках диэлектрической пластины, залиты диэлектрическим компаундом холодного отверждения, обладающим высоким коэффициентом теплопроводности, в состав устройства дополнительно введены два брусочка прямоугольного сечения, выполненные из металла, обладающего высоким коэффициентом теплопроводности, длина которых равна длине диэлектрической пластины, а их ширина - расстоянию между пятой линией и ближайшей к ней первой линией и шестой линией и ближайшей к ней четвертой линией, и которые механически соединены своими основаниями с участками рабочей поверхности диэлектрической пластины, расположенными между пятой и первой линиями и между шестой и четвертой линиями, вторая прямоугольная диэлектрическая пластина, длина которой равна длине первой диэлектрической пластины, а ширина - расстоянию между брусочками, на всей тыльной поверхности второй диэлектрической пластины нанесен слой металла, обладающего высоким коэффициентом теплопроводности, на рабочей поверхности второй диэлектрической пластины симметрично продольной оси расположены два прямоугольных участка, ограниченные продольными ребрами пластины и нанесенными на эту поверхность седьмой и восьмой прямыми линиями, расстояние между которыми равно расстоянию между второй и третьей линиями, на обоих прямоугольных участках второй диэлектрической пластины расположены элементы микросборок, залитые диэлектрическим компаундом холодного отверждения, и третья прямоугольная диэлектрическая пластина, длина и ширина которой равны длине и ширине второй прямоугольной диэлектрической пластины, в качестве рабочей поверхности которой используется одна из исходных поверхностей, а в качестве тыльной - другая поверхность, на которую нанесен обладающий высоким коэффициентом теплопроводности слой металла, на рабочей поверхности третьей диэлектрической пластины размещены элементы микросборок, залитые диэлектрическим компаундом холодного отверждения, вторая и третья диэлектрические пластины размещены между металлическими брусочками, при этом слои, содержащие элементы микросборок второй диэлектрической пластины, соприкасаются со слоями, содержащими элементы микросборок первой диэлектрической пластины, слой, содержащий элементы микросборок третьей диэлектрической пластины, соприкасается с металлическим слоем второй диэлектрической пластины, а высота металлических брусочков выбирается в пределах 1,0-1,1 расстояния между рабочей поверхностью первой диэлектрической пластины и внешней поверхностью металлического слоя третьей диэлектрической пластины.

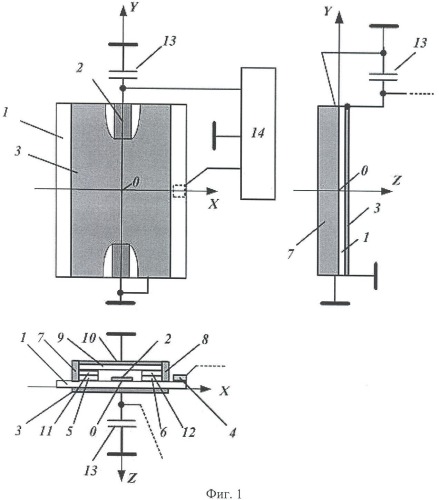

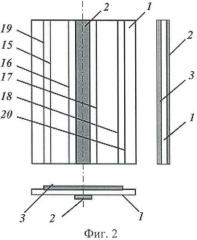

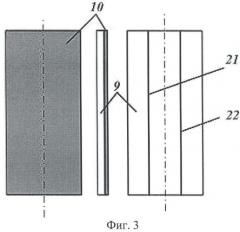

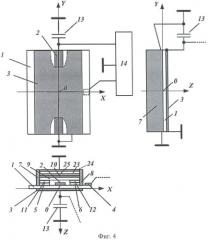

На фиг.1 изображена конструкция первого варианта устройства для стабилизации температуры микросборок, на фиг.2 - конструкция первой диэлектрической пластины, на рабочей поверхности которой нанесены полосковый пленочный нагреватель и шесть параллельных прямых линий, визуально различимых от исходной поверхности первой диэлектрической пластины, а на часть тыльной стороны диэлектрической пластины - прямоугольный слой металла. На фиг.3 изображена конструкция второй диэлектрической пластины, на рабочей поверхности которой нанесены седьмая и восьмая прямые линии, визуально отличимые от исходной поверхности этой пластины, а на всю тыльную поверхность - слой металла. Такие же конструкции первой и второй диэлектрических пластин используются во втором варианте предлагаемого устройства. На фиг.4 изображена конструкция второго варианта предлагаемого устройства. На фиг.1 и 4 общий для всего устройства проводник обозначен в соответствии с ГОСТ 2.751-73. На фиг.5 изображена конструкция третьей диэлектрической пластины, входящей только в состав второго варианта предлагаемого устройства, со слоем металла, нанесенным на всю ее тыльную поверхность.

На фиг.1, 2 и 3 обозначено: 1 - первая прямоугольная диэлектрическая пластина; 2 - полосковый пленочный нагреватель, нанесенный на рабочую поверхность диэлектрической пластины 1; 3 - слой металла, нанесенный на тыльную поверхность диэлектрической пластины 1; 4 - датчик температуры, размещенный на рабочей поверхности диэлектрической пластины 1; 5 и 6 - элементы микросборок, размещенные на двух участках рабочей поверхности первой диэлектрической пластины 1 и залитые диэлектрическим компаундом; 7 и 8 - металлические брусочки прямоугольного сечения, механически соединенные с рабочей поверхностью диэлектрической пластины 1; 9 - вторая прямоугольная диэлектрическая пластина; 10 - слой металла, нанесенный на тыльную поверхность второй диэлектрической пластины 9; 11 и 12 - элементы микросборок, размещенные на двух участках рабочей поверхности второй диэлектрической пластины 9 и залитые диэлектрическим компаундом; 13 - блокировочный конденсатор; 14 - схема регулирования температуры; 15, 16, 17, 18, 19 и 20 - первая, вторая, третья, четвертая, пятая и шестая прямые линии, нанесенные на рабочую поверхность первой диэлектрической пластины 1 и визуально различимые от нее; 21 и 22 - седьмая и восьмая прямые линии, нанесенные на рабочую поверхность второй диэлектрической пластины 9 и визуально различимые от нее.

На фиг.4 и 5 обозначено: 23 - третья прямоугольная диэлектрическая пластина; 24 - слой металла, нанесенный на тыльную поверхность третьей диэлектрической пластины 23; 25 - элементы микросборок, размещенные на рабочей поверхности третьей диэлектрической пластины 23 и залитые диэлектрическим компаундом. Цифровые обозначения элементов второго варианта предлагаемого устройства с 1 по 22 совпадают с цифровыми обозначениями элементов первого варианта предлагаемого устройства (фиг.1, 2 и 3).

На фиг.6 приведена схема включения транзистора, при использовании его в качестве датчика температуры, а на фиг.7 - вольтамперные характеристики этого транзистора для двух значений ТОС.

На фиг.8, а приведена схема распространения теплового потока от полоскового пленочного нагревателя в правой половине диэлектрической пластины устройства-прототипа [3] (на схеме тепловой поток направлен вдоль поперечной оси пластины Х к ее правому краю), а на фиг.8б показан характер убывания температуры в пластины при удалении от оси Y.

На фиг.9 приведены кривые зависимости температуры в различных точках прямоугольной пластины устройства-прототипа, выполненной из керамики ВК94, имеющей размеры 16, 12 и 1 мм, при разных значениях ТОС для случая, когда датчик температуры был расположен у края рабочей поверхности подложки на ее поперечной оси.

На фиг.10 приведена схема электрического моделирования зависимости температуры правой половины диэлектрической пластины, изображенной на фиг.8а, от координаты Х при Y=0 мм. Моделировалось распространение теплового потока по правой половине пластины, выполненной из керамики ВК94, имеющей коэффициент теплопроводности λ=13,2 Вт/(м·K). Полосковый пленочный нагреватель был расположен на оси Y по всей длине пластины (его ширина принималась пренебрежимо малой). Предполагалось, что внутри корпуса устройства для стабилизации температуры элементов микросборок тепловая конвекция отсутствовала. Приведенная степень черноты поверхности пластины ε принималась равной 0,8. Линейные размеры пластины составляли 16, 12 и 1 мм. Координата Z правого края пластины была равна +6 мм. Так как длина пластины была значительно больше половины ее ширины, то изменением температуры вдоль оси Y пренебрегали. Пунктирными линиями на фиг.10 показаны участки разбиения поверхности пластины на квадраты, при этом центры квадратов были расположены на оси X.

На фиг.11 приведены результаты моделирования зависимости температуры пластины от координаты Х при Y=0 мм, полученные в системе схемотехнического моделирования (ССМ) MicroCAP8, для схемы, изображенной на фиг.10, при разных значениях ТОС. На фиг.11а приведены результаты для значения ТОС 223 K, на фиг.11б - для значения ТОС 273 K и на фиг.11в - для значения ТОС 323 K.

На фиг.12 приведены графики зависимостей температуры части пластины, изображенной на фиг.8а, от координаты Х при Y=0 мм. Графики построены для схемы, изображенной на фиг.10, по результатам моделирования, отображенным на фиг.11, для значений ТОС 223 K (кривая 1), 273 K (кривая 2) и 323 K (кривая 3).

На фиг.13 приведена схема электрического моделирования зависимостей температуры первой 1 и второй 9 прямоугольных диэлектрических пластин от координаты Х при Y=0 мм для первого варианта предлагаемого устройства для стабилизации температуры микросборок (фиг.1).

На фиг.14, 15 и 16 приведены результаты моделирования зависимости температуры первой 1 и второй 9 диэлектрических пластин (фиг.1) от координаты Х при Y=0 мм, полученные в ССМ MicroCAP8, для схемы, изображенной на фиг.13, при разных значениях ТОС. На фиг.14 приведены результаты моделирования для значения ТОС 223 K, на фиг.15 - для значения ТОС 273 K и на фиг.16 - для значения ТОС 323 K.

На фиг.17 приведены кривые зависимости температуры первой 1 и второй 9 диэлектрических пластин (фиг.17а и 17б, соответственно) от координаты Х при Y=0 мм, построенные по результатам моделирования, отраженным на фиг.14, 15 и 16 для схемы, изображенной на фиг.13. Кривые 1 на этих фигурах отражают результаты моделирования для значения ТОС 223 K, кривые 2 - для значения ТОС 273 K и кривые 3 - для значения ТОС 323 K.

На фиг.18 приведена схема электрического моделирования зависимости температуры первой 1, второй 9 и третьей 23 прямоугольных диэлектрических пластин от координаты Х при Y=0 мм для второго варианта предлагаемого устройства для стабилизации температуры микросборок (фиг.4).

На фиг.19, 20 и 21 приведены результаты моделирования зависимости температуры первой 1, второй 9 и третьей 23 прямоугольных диэлектрических пластин от координаты Х при Y=0 мм для второго варианта предлагаемого устройства для стабилизации температуры микросборок (фиг.4) при разных значениях ТОС. На фиг.19 приведены результаты моделирования для значения ТОС 223 K, на фиг.20 - для значения ТОС 273 K и на фиг.21 - для значения ТОС 323 K.

На фиг.22 изображены кривые зависимости температуры первой 1, второй 9 и третьей 23 прямоугольных диэлектрических пластин (фиг.22а, фиг.22б и фиг.22в соответственно) от координаты Х при Y=0 мм для второго варианта предлагаемого устройства для стабилизации температуры микросборок (фиг.4). Кривые построены по результатам моделирования, отраженным на фиг.19, 20 и 21. Кривые 1 на этих фигурах соответствуют результатам моделирования для значения ТОС 223 K, кривые 2 - для значения ТОС 273 K и кривые 3 - для значения ТОС 323 K.

Оба варианта устройства для стабилизации температуры микросборок (фиг.1 и 4) работают следующим образом. Температура термостатирования выбирается больше ТОС. Поэтому при подключении устройства к источнику питания температура первой прямоугольной диэлектрической пластины 1 и температура транзистора VT, примененного в качестве датчика температуры 4 (фиг.6), оказываются ниже температуры термостатирования. При этой температуре ток коллектора транзистора IK0 мал, а напряжение на коллекторе UK велико. Увеличение напряжения UK, приложенного к входу дифференциального усилителя, входящего в схему регулирования температуры 14, приводит к увеличению тока через полосковый пленочный нагреватель 2, подключенный к выходу дифференциального усилителя. Мощность, выделяемая полосковым пленочным нагревателем, вызывает перегрев первой прямоугольной диэлектрической пластины 1 ΔТП, равный разности между температурой этой пластины ТП и ТОС-TOC. В этом случае ΔТП=ТП-ТОС. При этом нагрев первой пластины 7 и датчика температуры 4, расположенного на рабочей поверхности пластины, постепенно увеличивается до температуры термостатирования. Увеличение температуры пластины 1 выше температуры термостатирования приводит к увеличению значения тока коллектора транзистора IK0, к уменьшению значений напряжения коллектора UK и тока через полосковый пленочный нагреватель 2. При этом температура первой пластины 7 уменьшается до температуры термостатирования. В дальнейшем процесс повторяется. Заданный диапазон изменения температуры термостатирования ΔTCT.З определяет точность регулирования температуры пластины в районе размещения датчика температуры 4.

В качестве датчика температуры 4 был применен бескорпусной биполярный транзистор малых размеров, что уменьшило тепловую инерционность датчика и увеличило динамическую точность регулирования температуры. Коллектор транзистора, электрически соединенный с входом дифференциального усилителя, входящего в схему регулирования температуры, был включен по схеме с общим эмиттером (фиг.6). Из вольтамперных характеристик транзистора (фиг.7) видно, что при постоянном задающем напряжении UЭБ0, поступающем на базу транзистора VT с резистора R2, увеличение ТОС от значения T1 до значения T2 приводит к увеличению тока коллектора IК0, что, в свою очередь, вызывает уменьшение напряжения на коллекторе UК. Напряжение с коллектора UК поступает на один из входов дифференциального усилителя схемы регулирования температуры, с выходом которого соединен полосковый пленочный нагреватель 2, расположенный на рабочей поверхности пластины 7. Уменьшение напряжения на коллекторе UК вызывает уменьшение тока через полосковый пленочный нагреватель 2 и уменьшение температуры пластины 1. При уменьшении TOC и температуры ТП пластины 1 напряжение на коллекторе UК транзистора увеличивается, что приводит к увеличению тока через полосковый пленочный нагреватель 2 и к увеличению температуры ТП пластины 1. Величину температуры термостатирования TCT пластины 1 можно изменять, меняя опорное напряжение на другом входе дифференциального усилителя схемы регулирования температуры.

В предлагаемых вариантах устройств (фиг.1 и 4), точность термостатирования элементов, расположенных в ограниченных областях рабочей поверхности прямоугольной диэлектрической пластины 1, оказывается выше точности термостатирования пластины в районе размещения датчика температуры 4. Это подтверждается расчетом температурного поля этой пластины.

Вначале рассмотрим расчет температурного поля диэлектрической пластины при отсутствии металлического слоя 3 (металлический слой отсутствует в устройстве-прототипе). Если пренебречь изменением температуры вдоль продольной оси пластины Y, то расчет температурного поля пластины сводится к решению одномерной задачи распространения теплового потока вдоль пластины (фиг.8, а и б), приведенному в [4]. Формула для расчета температурного поля пластины при пренебрежении шириной нагревателя имеет вид:

,

где ТП - температура пластины; TOC - температура окружающей среды; λ - коэффициент теплопроводности материала пластины; l - половина ширины пластины; Р - тепловой поток, равный по величине половине тепловой мощности нагревателя;

S=а·δ - площадь поперечного сечения пластины; а - длина пластины; U=1(а+δ) - периметр поперечного сечения пластины; l1=l+S/U - эффективная длина, численное значение которой используется в расчете температурного поля пластины; (b1)2=α·U/(λ·S) - коэффициент, определяющий скорость убывания температуры при удалении от нагревателя (при возрастании координаты X); α=αк+αл - коэффициент теплоотдачи; αк - конвективно-кондуктивный коэффициент теплоотдачи; αл - коэффициент теплоотдачи излучением.

Проведенный более точный расчет температурного поля пластины, используемой в [3], сводится к решению двумерной задачи распространения теплового потока от пленочного нагревателя путем математического моделирования с учетом регулирования температуры. Результаты такого расчета приведены на фиг.9. Заданный диапазон изменения температуры термостатирования в районе размещения датчика температуры составлял ΔTCT.З≤5 K. Максимальная тепловая мощность нагревателя PMAX составляла 2,2 Вт. Диапазон изменения температуры внешней среды ΔTOC=100 K находился в пределах 223…323 K. Температура термостатирования ТСТ составляла 334 K. Точность термостатирования в различных точках поверхности пластины в широком диапазоне изменения ТОС неодинакова. Из графиков изменения температуры вдоль оси Х при фиксированном значении координаты Y (фиг.9) видно, что точность термостатирования элементов, расположенных в ограниченных областях поверхности пластины вблизи координат Х=+4 мм и Х=-4 мм, оказывается выше точности термостатирования пластины в районе размещения датчика температуры Х=+6 мм. Для различных значений координаты Y, графики изменения температуры вдоль оси Х почти не отличаются друг от друга, когда длина пластины значительно превышает половину ее ширины [3]. Это означает, что с высокой точностью можно моделировать изменение температуры вдоль оси X, решая одномерную задачу, не учитывая изменение температуры вдоль оси Y.

С помощью моделирования докажем эффективность применения заявляемых вариантов устройства для стабилизации температуры микросборок (фиг.1 и 4) по сравнению с устройством-прототипом.

При электрическом моделировании зависимости температуры пластины ТП от координаты Х при Y=0 мм (фиг.10) величина напряжения VH в В численно принималась равной величине температуры нагревателя (TH) в Кельвинах (K), а величина напряжения VC в В - величине ТОС в K. Электрическое сопротивление Rλ в Ом принималось численно равным тепловому сопротивлению квадрата пластины (пластина разбивалась на отдельные квадраты) RλT=1/(λ·δ)=1/(13,2·1·10-3)≈76 K/Вт [5]. Электрическое сопротивление Ri в Ом выбиралось численно равным тепловому сопротивлению RiT между площадью квадрата разбиения пластины, участвующей в лучистом теплообмене, и окружающей средой, в K/Вт. Величину RiT определяли с помощью выражения [4]

RiT=(αл·Si)-1,

где Si=(2·0,5·10-3)2 м2=0,5·10-6 м2 - площадь квадрата, участвующая в лучистом теплообмене, при разбиении поверхности пластины на квадраты; αл=ε·f(ТП, TOC) - коэффициент теплообмена излучением; - табулированная функция.

Температура ТП при вычислении αл выбрана равной ТСТ для всех квадратов, так как ТП-TCT<<ТП (по этой же причине сопротивления Ri соединены с центрами квадратов площадей рабочей поверхности пластины, хотя учитывают теплообмен с рабочей и с тыльной стороны поверхностей пластины).

Из расчетов следует: Ri=490,8 кОм для TOC=223 K, Ri=390,4 кОм для TOC=273 K и Ri=310,9 кОм для TOC=323 K. Мощностью, отводимой с небольших (относительно общей площади теплообмена) торцевых поверхностей пластины, пренебрегли [4].

При моделировании в ССМ MicroCAP [6] зависимости температуры пластины ТП от координаты Х при Y=0 мм (фиг.11), температура термо-статирования была выбрана TCT=334 K. Диапазон ее изменения в районе размещения датчика температуры составил ΔTCT=333,907-333,783=0,124 K. Температура правого края пластины оказалась равной 333,783 K для TOC=223 K; 333,835 K для TOC=273 K и 333,907 K для TOC=323 K.

В схеме электрического моделирования зависимостей температуры первой 1 и второй 9 прямоугольных диэлектрических пластин от координаты Х при Y=0 мм для первого варианта предлагаемого устройства, приведенной на фиг.13, моделировалось распространение теплового потока по правым половинам обеих пластин. Размеры и теплофизические характеристики первой диэлектрической пластины 1 в этой конструкции устройства были такие же, как и у пластины, для которой составлена схема электрического моделирования зависимости температуры подложки ТП от координаты Х (при Y=0 мм), приведенная на фиг.10. Электрическое сопротивление Rλ в Ом принималось численно равным тепловому сопротивлению квадрата подложки Rλ1T=1/(λ·δ1)=1/(13,2·1·10-3) K/Вт ≈ 76 K/Вт и Rλ1=76 Ом.

В первый вариант предлагаемого устройства (фиг.1), в отличие от устройства-прототипа, дополнительно введен размещенный на тыльной стороне поверхности диэлектрической пластины 1 слой металла 3, обладающий высокой теплопроводностью. Длина слоя равна длине диэлектрической пластины, а ширина - расстоянию между пятой 19 и шестой 20 прямыми линиями, нанесенными на рабочую поверхность пластины. Координаты Х этих линий выбирают в области, где погрешность термостатирования имеет наименьшее значение. В нашем случае ширина металлического слоя 3 равна 8 мм (ограничена прямыми с координатами Х=±4 мм). Слой металла был изготовлен из меди, имеющей коэффициент теплопроводности λM=390 Вт/(м·K). Толщина этого слоя составляла δM=128,2 мкм, что соответствует тепловому сопротивлению квадрата металлического слоя RПЛТ=1/(λМ·δМ)=1/(390·128,2·10-6) K/Вт ≈ 20 K/Вт и RПЛ=20 Ом. Возможно изготовление слоя 3 и из других металлов, обладающих высокими значениями коэффициентов теплопроводности (из серебра - λМ=410 Вт/(м·K), из золота - λМ=300 Вт/(м·K), из алюминия - λМ=210 Вт/(м·K)). Слои 5 и 6, содержащие элементы микросборок, размещенные на двух участках диэлектрической пластины 7, залиты диэлектрическим компаундом холодного отверждения, обладающим высоким коэффициентом теплопроводности, и служат для электрической изоляции элементов. Слои 11 и 12, размещенные на рабочей поверхности второй диэлектрической пластины 9, залиты таким же компаундом. Слои 5 и 11 и слои 6 и 12 соприкасаются между собой. Для упрощения схемы электрического моделирования эти слои представлены на схеме электрического моделирования (фиг.13) как один слой. Его ширина равна 7 мм и ограничена прямыми с координатами Х=±3,5 мм. Суммарная толщина этих слоев δС=0,4·10-3 м. Для герметизации элементов микросборок используют диэлектрические компаунды холодного отверждения, клеи и стекла [7]. Коэффициент теплопроводности у стекла С48-3 равен 1,5 Вт/(м·K), у компаунда ЭК16А - 0,35 Вт/(м·K), у теплопроводящих клеев - до 0,8 Вт/(м·K). Элементы микросборок, имеющие коэффициент теплопроводности порядка 20 Вт/(м·K), повышают эквивалентный коэффициент теплопроводности λЭ слоев 5, 6, 11 и 12. Примем эквивалентный коэффициент теплопроводности этих слоев λЭ=1,5 Вт/(м·K). Тепловое сопротивление квадрата слоев RλCT=1/(λЭ·δC)=1/(1,5·0,4·10-3) K/Вт ≈ 1666,6 K/Вт. Сопротивление RλC=1666,6 Ом в модели не учитываем, так как оно намного больше Rλ1=76 Ом, и его шунтирующее действие пренебрежимо мало. Вторая прямоугольная диэлектрическая пластина 9 (фиг.1 и 3) изготовлена из керамики ВК94. Ее ширина равна 7 мм и ограничена прямыми с координатами Х=±3,5 мм. Толщина этой пластины δ2=0,6 мм. Тепловое сопротивление квадрата RλT2=1/(λ·δ2)=1/(13,2·0,6·10-3) K/Вт ≈ 126,26 K/Вт, Rλ2=126 Ом. Слой металла 10, нанесенный на тыльную поверхность второй диэлектрической пластины 9, обладает высоким коэффициентом теплопроводности. Авторами для изготовления слоя металла 10 была выбрана медь. Ширина слоя металла была равна 7 мм (она была ограничена прямыми с координатами Х=±3,5 мм). Толщина этого слоя была равна 128,2 мкм, а RПЛ=20 Ом. Для изготовления брусочков 7 и 8 (фиг.1 и 4) также была выбрана медь. Размер брусочков вдоль оси координат Х равен 0,5 мм, а вдоль оси Y 1,13 мм. Расстояние между внешними гранями брусочков выбрано равным ширине металлического слоя 3, размещенного на тыльной стороне диэлектрической пластины 1.

Для схемы электрического моделирования, приведенной на фиг.13, были получены расчетные значения Ri такие же, как для схемы, изображенной на фиг.10, а именно: Ri=490,8 кОм для TOC=223 K, Ri=390,4 кОм для TOC=273 K и Ri=310,9 кОм для TOC=323 K. Тепловое сопротивление RZT в K/Вт между площадью квадрата разбиения

Si=(0,5·10-3)2 м2=0,25·10-6 м2 рабочей поверхности диэлектрической пластины 7 и площадью квадрата разбиения слоя металла 3, нанесенного на тыльной поверхности этой пластины, равно RZT=δ1/(λ·Si)=10-3/(13,2·0,52·10-6) K/Вт ≈ 303 K/Вт, что соответствует электрическому сопротивлению на модели RZ=303 Ом. Тепловое сопротивление RZ1T в K/Вт между площадью квадрата разбиения Si рабочей поверхности диэлектрической пластины 1 и площадью квадрата разбиения рабочей стороны второй диэлектрической пластины 9 равно

RZ1T=δC/(λC·Si)=0,4·10-3/(1,5·0,52·10-6) K/Вт ≈ 1066,7 K/Вт,

что соответствует электрическому сопротивлению на схеме электрического моделирования (фиг.13) RZ1=1066,7 Ом. Тепловое сопротивление RZ2T в K/Вт между площадью квадрата разбиения Si тыльной стороны второй диэлектрической пластины 9 и площадью квадрата разбиения слоя металла 10 было равно RZ2T=δ2/(λ·Si)=0,6·10-3/(13,2·0,52·10-6) K/Вт ≈ 181,8 K/Вт, что соответствует сопротивлению на схеме электрического моделирования RZ2=181,8 Ом. Тепловое сопротивление RШ1Т вдоль оси Z части брусочка 8, шунтирующей тепловое сопротивление модели RZ1T находим по формуле: RШ1Т=2·δШ1/(λШ·Si)=2·0,4·10-3/(390·0,52·10-6) K/Вт ≈ 8,2 K/Вт, где λШ=390 Вт/(м·К), а δШ1=0,4·10-3 м. На электрической модели RШ1=8,2 Ом. Тепловое сопротивление RШ2Т вдоль оси Z части брусочка 8, шунтирующей тепловое сопротивление модели RZ2T находим по формуле RШ2Т=2·δШ2/(λШ·Si)=2·0,7·10-3/(390·0,52·10-6) K/Вт ≈ 14,36 K/Вт, где δШ2=0,7·10-3 м. На электрической модели RШ2=14,36 Ом.

Проведем сравнительный анализ результатов моделирования зависимости температуры диэлектрических пластин 1 и 9 (фиг.1) от координаты Х при Y=0 мм для первого варианта предлагаемого устройства (фиг.14, 15, 16, 17а и 17б) и результатов моделирования зависимости температуры диэлектрической пластины о