Способ анализа соединения деталей относительно заданного проектировочного критерия

Иллюстрации

Показать всеИзобретение относится к способу анализа соединения деталей по отношению к, по меньшей мере, одному заданному проектировочному критерию. Технический результат заключается в уменьшении ошибок при проектировании конструкций. Проектировочные данные представляют собой цифровые макеты, каждый их которых точно отображает деталь в трех измерениях, при этом соединение макетов между собой определяет соединение деталей в трех измерениях: идентификация деталей соединения; определение, среди идентифицированных таким образом деталей, нескольких первых пар деталей, каждая из которых образует две детали, находящиеся в механическом контакте друг с другом; определение, среди первых пар деталей, нескольких вторых пар деталей, каждая из которых образует две детали, соответствующие упомянутому, по меньшей мере, одному заданному критерию. Идентифицируют наборы вторых пар деталей, в зависимости от идентифицированного таким образом набора, определение результата анализа соединения деталей по отношению к упомянутому, по меньшей мере, одному заданному проектировочному критерию, определение, по меньшей мере, одного пути, по которому следует поток физической величины в соединении или его части. 2 н. и 11 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к способу анализа соединения деталей по отношению к, по меньшей мере, одному заданному проектировочному критерию, или части этого соединения.

В различных областях промышленности, таких как авиационная промышленность или автомобильная промышленность, в настоящее время проектируют все более сложные конструкции, которые очень часто совмещают в себе такие аспекты, как, например, электрические, термические или аспекты, связанные с проблемами герметичности.

Проектируемые конструкции должны отвечать большому числу как механических, так и электрических требований.

Например, во время проектирования такой сложной конструкции, как летательный аппарат, который может объединять несколько сот и даже несколько тысяч деталей, соединяемых друг с другом, необходимо очень точно соблюдать технические условия, связанные с электрическими характеристиками конструкции.

Например, необходимо обеспечивать нормальное электрическое поведение авиационной конструкции по отношению к молнии.

В настоящее время измерения электрической проводимости проводятся на реальной конструкции для тестирования ее электрических свойств.

Однако, если результаты измерений показывают, что электрическое поведение конструкции не является удовлетворительным, необходимо пересматривать весь проект конструкции, чтобы выявить ошибку или ошибки проектирования.

Для конструкции, состоящей из нескольких сотен или тысяч деталей, легко понять, что выполнение такой задачи приведет к существенной задержке, которая может сказаться даже на сроках поставки конечного изделия.

Кроме того, выполнение этой задачи требует мобилизации квалифицированного персонала на неопределенный период и приводит к существенному повышению себестоимости.

С учетом всего вышесказанного представляется исключительно важным иметь возможность определять электрическое поведение сложного соединения деталей с качественной точки зрения до его физической реализации.

В более широком понимании желательно иметь возможность производить качественный анализ по отношению к одному или нескольким заданным проектировочным критериям соединения деталей, которое может быть сложным (как на уровне числа участвующих в нем деталей, так и числа профессий или технических областей, связанных с проектированием), именно с целью его дальнейшего изготовления.

Таким образом, объектом настоящего изобретения является способ анализа соединения деталей по отношению к, по меньшей мере, одному заданному проектировочному критерию, отличающийся тем, что содержит следующие этапы, осуществляемые на основании проектировочных данных, представленных цифровыми макетами, каждый их которых точно отображает деталь в трех измерениях, при этом соединение макетов между собой определяет соединение деталей в трех измерениях:

- идентификация деталей соединения,

- определение, среди идентифицированных таким образом деталей, нескольких первых пар деталей, каждая из которых образует две детали, находящиеся в механическом контакте друг с другом,

- определение, среди первых пар деталей, нескольких вторых пар деталей, каждая из которых образует две детали, соответствующие упомянутому, по меньшей мере, одному заданному критерию,

- идентификация набора вторых пар деталей,

- в зависимости от идентифицированного таким образом набора определение результата анализа соединения деталей по отношению к упомянутому, по меньшей мере, одному заданному проектировочному критерию.

Изобретение позволяет произвести анализ соединения деталей или его части по отношению к одному или нескольким заданным проектировочным критериям до его изготовления.

Этот критерий или эти критерии являются качественными, и анализ соединения в соответствии с ним или с ними должен позволить определить физическое (качественное) поведение этого соединения в ответ на одно или несколько качественных требований (или правил) проектирования.

Поскольку соединение точно воспроизводится при помощи цифровых макетов деталей, его анализ дает результат, который можно непосредственно использовать для его проектирования, в отличие от моделей, используемых для применения методов, основанных на готовых элементах.

В зависимости от результата этого анализа соединение может быть подтверждено по отношению к учитываемому(ым) критерию(ям) или изменено.

Анализ соединения может состоять в определении или проверке его соответствия заданному(ым) проектировочному(ым) критерию(ям) и позволить, таким образом, убедиться до его изготовления, что соединение соответствует правилам проектирования.

Примеры проектировочных критериев приведены ниже.

Так, можно проверять, например, является ли соединение или его часть герметичным по отношению к одной или нескольким текучим средам (вода, воздух и т.д.), проверяя локально на уровне находящихся в контакте деталей соединения детали, которые характеризуются способностью к герметизации и обладают тем, что называют атрибутом герметичности.

На практике проверяют, например, подвергались ли детали обработке герметизацией или соединяли ли с ними уплотнительные прокладки.

Эту проверку можно, например, осуществлять на части соединения, чтобы подтвердить функцию герметичности одной или нескольких зон или выявить такие зоны в конструкции.

Кроме того, можно проверять, подвергались ли находящиеся в контакте детали соединения поверхностной обработке (например, типа нанесения покрытия изолирующей краски), чтобы определить влияние такой локальной обработки на физическое поведение соединения или его части.

Действительно, применение поверхностной обработки на нескольких деталях соединения может отрицательно повлиять на ожидаемое физическое поведение соединения или его части, учитывая физические свойства материалов деталей.

Например, нанесение покрытия из электроизоляционной краски на детали соединения может изменить поведение этого соединения или его части по отношению к распространению электрического потока. В этом случае изобретение позволяет определить с качественной точки зрения физическое поведение соединения или его части по отношению к распространению электрического потока и проверить, соответствует ли это поведение критерию распространения потока.

Кроме того, можно проверить физическое поведение соединения по отношению к требованиям сборки (соединяемые детали должны, например, находиться на минимальном расстоянии от объекта, например, из соображений безопасности или по другим причинам) или к данному способу соединения (сварка соединяемых деталей…).

Изобретение позволяет также подтвердить архитектуру конструкции, состоящей из соединяемых деталей, и, например, идентифицировать возможные проблемы разъединения в конструкции. Например, во время анализа соединения деталей можно предусмотреть анализ его поведения по отношению к одному или нескольким критериям в случае нарушения функции части соединения. Так, в соединении, которое может представлять собой электрические цепи, некоторые из которых дублированы, проверяют, чтобы в случае размыкания одной из дублированных цепей другие цепи работали (например, передача электрического потока в эти другие цепи).

Для анализа соединения и, в целом, для проверки/определения соответствия этого соединения одному или нескольким вышеуказанным критериям или другим критериям изобретение предусматривает индивидуальное определение пар деталей в соединении. В частности, речь идет об определении внутри конструкции первых пар деталей, каждая из которых характеризуется механическим контактом между двумя деталями, и об определении среди этих первых пар вторых пар деталей, которые соответствуют выбранному(ым) критерию(ям).

Следует отметить, что первые пары могут идентифицировать все механические контакты, устанавливаемые между всеми деталями соединения, или только некоторые из них, если рассматривается только часть собираемой конструкции.

По этой же причине вторые пары могут включать в себя только некоторые из вторых пар, которые можно определить среди первых пар.

В зависимости от идентифицированного набора вторых пар, который может содержать все определенные вторые пары, анализируют, каким образом этот набор удовлетворяет заданному(ым) критерию(ям) (физическое поведение набора). Например, исходя из детали, выбранной в соединении, и на основании вышеуказанного набора можно проверить возможное соответствие критерию(ям) физического поведения соединения или его части.

Выбор детали позволяет начать исследование по отношению к заданной проблематике и облегчает использование результата конечным пользователем. Таким образом, можно исследовать путь от источника, которым может быть, например, электрический прибор или электропроводка в случае электрического анализа или деталь резервуара в случае анализа герметичности.

Таким образом, точно идентифицируя пары деталей среди соединения деталей, получают в некотором роде картографию соединения, представленную этими парами, которую можно внести в запоминающее устройство.

Это разложение соединения или его части на первые и вторые пары деталей позволяет применять модульность. Действительно, если в дальнейшем соединение подвергают изменению, достаточно идентифицировать пары деталей, которых касается изменение, и изменить их соответствующим образом, например, создавая новые первые и вторые пары деталей в случае добавления новых деталей в существующую конструкцию. Можно также убрать пары в случае изъятия деталей из соединения.

Таким образом, нет необходимости пересматривать весь проект соединения и заново определять набор первых и вторых пар для проверки соответствия измененного таким образом соединения, что дает существенный выигрыш во времени и сокращает объем производимой работы.

Кроме того, анализ соединения по отношению к, по меньшей мере, одному проектировочному критерию может также представлять собой анализ качественного поведения соединения, когда вносится изменение в одну или несколько деталей этого соединения (добавление и/или изъятие деталей, изменение части детали(ей), изменение положения детали или изменение материала детали…).

Иначе говоря, речь идет об определении тех деталей соединения, которых касается изменение или изменения.

Согласно другому аспекту во время определения вторых пар деталей среди первых пар находящихся в контакте деталей определяют вторые пары по отношению к проектировочному критерию, которым может быть состояние проектирования деталей в процессе проектирования и разработки.

Таким образом, цикл разработки деталей соединения учитывается во время анализа изменения(ий), вносимого(ых) в соединение.

Следовательно, во время определения вторых пар учитывают то, что некоторые детали уже были изготовлены или находятся на слишком продвинутой стадии проектирования или разработки, чтобы в них можно было внести изменения. Такие детали не могут быть подвергнуты изменениям.

Согласно отличительному признаку соединение деталей содержит несколько узлов или частей, каждый из которых содержит несколько деталей, при этом узлы проектируют отдельно друг от друга.

Таким образом, изобретение позволяет определить путем качественного анализа физическое поведение по отношению к одному или нескольким заданным критериям (см. примеры выше) для соединения, которое первоначально спроектировано отдельными фрагментами в географически отдельных зонах (местах проектирования) и даже иногда в разной среде проектирования.

Таким образом, изобретение предоставляет возможность интегрировать сначала до изготовления все узлы в одно и то же соединение и определить его реальное поведение относительно прогнозируемого поведения по отношению к заданному проектировочному критерию (герметичность, жаростойкость, ударная прочность, электромагнитное экранирование…).

Таким образом, даже если узлы уже спроектированы, их проект можно пересмотреть после интегрирования в конечное соединение, чтобы учитывать взаимодействия с другими узлами и возможные нарушения функций, обнаруженные путем анализа в соответствии с настоящим изобретением.

Согласно другому отличительному признаку соединение содержит несколько сотен и даже несколько тысяч деталей.

Изобретение представляет особый интерес, в частности, для соединений, в которых участвует большое число деталей.

Оно представляет также интерес, в частности, для соединений, в которых участвует большое число деталей, а также предполагающих большое число разных видов ответственности (множество разных участников как с точки зрения вовлеченных в процесс профессий/технических областей или с точки зрения коллективов), которые предполагают решение проблем интеграции.

Изобретение позволяет проверить нормальную интеграцию различных компонентов, а также быстро идентифицировать недостатки внутри соединения.

Согласно еще одному отличительному признаку анализ соединения деталей по отношению к, по меньшей мере, одному заданному проектировочному критерию содержит определение, по меньшей мере, одного пути, которому следует поток физической величины в соединении или его части, при этом способ содержит, в частности, следующие этапы:

- идентификация деталей соединения и определение первых и вторых пар деталей в зависимости от свойств материалов деталей первых пар деталей, при этом две детали каждой второй пары выполнены с возможностью распространения потока от одной детали к другой,

- выбор, по меньшей мере, одной из деталей соединения,

- идентификация, среди вторых пар деталей, деталей, которые могут распространять поток, поступающий непосредственно или опосредованно от упомянутой, по меньшей мере, одной выбранной детали, в виде набора вторых пар деталей,

- в зависимости от идентифицированных таким образом деталей определение, по меньшей мере, одного пути, которому следует поток в соединении или его части, начиная от упомянутой, по меньшей мере, одной выбранной детали.

Благодаря предлагаемому изобретению можно идентифицировать путь потока в соединении заблаговременно до его изготовления, что позволяет качественно прогнозировать поведение соединения по отношению к распространению потока (без количественного вычисления потока) на основании проектировочных данных в трех измерениях соединения.

Таким образом, можно легко выявить ошибки проектирования в соединении, например идентифицировать изолированные детали в этом соединении, которые не находятся в механическом контакте с другой деталью (отсутствие петель).

После этого можно предусмотреть визуальное отображение этих деталей.

Можно также выявить ошибки в выборе материалов, используемых для выполнения некоторых деталей.

Согласно известным техническим решениям необходимо было дождаться изготовления соединения и результатов произведенных на нем измерений, чтобы выявить дефект, что приводило к задержкам и к удорожанию, что несовместимо с требованиями промышленного производства.

Кроме того, согласно известным решениям идентификация дефектной детали или деталей занимает намного больше времени, чем при применении изобретения.

Изобретение позволяет качественно и, следовательно, быстро определять один или несколько путей, по которым поток распространяется в соединении.

Таким образом, если качественная модель выявляет ошибки проектирования, то нет необходимости разрабатывать более сложную модель, позволяющую произвести количественную оценку распространения потока в соединении.

Вместе с тем в случае ошибок проектирования возможно, что поток не сможет распространяться во всем соединении.

Как правило, после определения пути для потока можно принять решение относительно проверки соответствия соединения или его части заданному проектировочному критерию (например, способность распространять поток или электрическая изоляция части соединения…).

Согласно отличительному признаку способ содержит этап определения ранга контакта между идентифицированными деталями вторых пар деталей и упомянутой, по меньшей мере, одной выбранной деталью, при этом деталь, находящаяся в непосредственном контакте с упомянутой, по меньшей мере, одной выбранной деталью, является деталью контактного ранга 1, а опосредованный контакт идентифицируют контактным рангом, превышающим 1.

Идентификация контактного ранга деталей вторых пар позволяет выявить эффекты второго или третьего порядка в соединении. В сочетании с возможностью появления деталей в дереве распространения идентификация контактного ранга деталей вторых пар зарекомендовала себя хорошим показателем чувствительности или критерия детали и позволяет подсказать конструктору путь наилучшего проектирования изделия.

Согласно отличительному признаку учитываемым свойством материала является способность материалов передавать поток физической величины.

Свойством материалов является, например, электрическая проводимость, при этом физической величиной является электрический ток, а поток является электрическим.

Таким образом, оценивают электрическое поведение соединения (например, поведение конструкции при ударе молнии) и, в частности, определяют, каким образом электрический ток распространяется в этом соединении.

Кроме того, можно также произвести оценку способности соединения передавать тепло (тепловой поток) с учетом теплопроводности материалов деталей.

Согласно отличительному признаку способ содержит этап визуального отображения вторых пар деталей соединения, что используют для определения пути или путей.

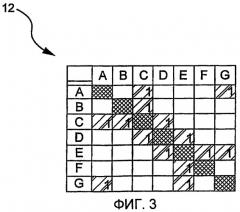

Согласно отличительному признаку детали отображают в виде двухмерной таблицы, которая в качестве заголовков содержит строки и столбцы различных деталей соединения и содержит ячейки, которые находятся на пересечении различных строк и столбцов и каждая из которых содержит для соответствующей пары деталей информацию о способности или неспособности распространения потока между соответствующими деталями пары.

Эта способность или неспособность к распространению потока характеризуется для электрического или теплового потока наличием или отсутствием электрического или термического контакта между деталями.

Согласно отличительному признаку способ содержит этап идентификации, среди первых пар деталей, деталей, не проводящих поток.

Это позволяет проверить, соблюдаются ли в определенных зонах соединения заданные технические условия.

Согласно отличительному признаку способ содержит этап визуального отображения деталей, не проводящих поток, что является средством быстрой проверки наличия и места нахождения таких деталей.

Согласно отличительному признаку способ содержит этап идентификации и, в случае необходимости, визуального отображения деталей, которые не находятся в механическом контакте ни с одной другой деталью, что позволяет обнаружить ошибки проектирования.

Согласно отличительному признаку способ содержит этап визуального отображения деталей вторых пар деталей, которые могут распространять поток, поступающий непосредственно или опосредованно от упомянутой, по меньшей мере, одной выбранной детали.

Таким образом, можно проверить, распространяется ли поток между двумя деталями соединения.

Согласно другому отличительному признаку способ содержит этап визуального отображения ранга контакта между идентифицированными деталями вторых пар деталей.

В случае анализа распространения изменения визуальное отображение контактного ранга деталей позволяет выявить возможность непрямого влияния и, следовательно, обеспечивает лучшее прогнозирование.

Согласно отличительному признаку детали вторых пар отображают в двухмерной таблице, которая в качестве заголовков содержит строки и столбцы различных деталей соединения и содержит ячейки, которые находятся на пересечении различных строк и столбцов и каждая из которых содержит для соответствующей пары деталей информацию о способности или неспособности распространения потока между соответствующими деталями пары, при этом в случае способности каждая соответствующая ячейка содержит информацию о ранге контакта между соответствующими деталями.

Для оценки архитектуры соединения используют матричное отображение или отображение в виде таблицы. Можно четко идентифицировать детали, подверженные сильному влиянию или оказывающие сильное влияние.

В частности, детали отображают в двухмерной таблице, которая в качестве заголовков содержит строки и столбцы различных деталей соединения и содержит ячейки, которые находятся на пересечении различных строк и столбцов и каждая из которых содержит для соответствующей пары деталей информацию о способности или неспособности распространения потока от одной детали пары к другой, при этом в случае способности каждая соответствующая ячейка содержит информацию о ранге контакта между соответствующими деталями, при этом на таблице идентифицируют заголовок строки или столбца упомянутой, по меньшей мере, одной выбранной детали, при этом упомянутый заголовок позволяет идентифицировать при помощи ячеек, содержащих информацию о способности непосредственного распространения потока от одной детали к другой, заголовки столбцов или строк, связанные с соответствующими деталями вторых пар, в число которых входит, по меньшей мере, одна выбранная деталь и которые находятся с ней в непосредственном контакте, и эти детали называют деталями контактного ранга 1, и, в целом, заголовки строк или столбцов, которые связаны с деталями контактного ранга n, позволяющие идентифицировать, при помощи ячеек, содержащих информацию о способности опосредованного распространения потока согласно контактному рангу n+1, заголовки столбцов или строк, связанные с соответствующими деталями вторых пар, называемыми деталями контактного ранга n+1.

Согласно другому варианту выполнения детали визуально отображают в дереве распространения, корнем которого является упомянутая, по меньшей мере, одна выбранная деталь и ветви которого образованы деталями вторых пар, с которыми она находится в непосредственном или опосредованном контакте, при этом упомянутые детали вторых пар сгруппированы в виде иерархической древовидной схемы, разработанной в зависимости от различных уровней распространения в дереве, при этом каждый уровень соответствует рангу контакта между упомянутой, по меньшей мере, одной выбранной деталью и каждой из упомянутых деталей вторых пар.

Отображение в виде дерева осуществляют после определения пути, и оно позволяет выявить петли в соединении, а также число появлений деталей.

Согласно другому варианту выполнения детали отображают в виде трехмерного изображения конструкции, при этом различные детали вторых пар, с которыми упомянутая, по меньшей мере, одна выбранная деталь входит в непосредственный или опосредованный контакт, идентифицируют отдельно согласно контактному рангу.

Согласно отличительному признаку идентификацию деталей осуществляют путем присвоения различных цветов упомянутым деталям, что облегчает визуальный анализ поведения соединения по отношению к распространению потока.

Согласно отличительному признаку способ содержит предварительный этап определения материалов, которые является проводниками тепла, и материалов, которые не проводят поток, среди материалов различных деталей соединения.

Согласно отличительному признаку этап определения осуществляют в отношении заранее установленного порога проводимости потока, что соответствует установлению порога удельного сопротивления, если речь идет об электрическом или тепловом потоке.

Согласно отличительному признаку способ содержит предварительный этап определения списка пар материалов, несовместимых друг с другом, что позволяет избежать возможных ошибок проектирования.

Согласно отличительному признаку способ содержит этап идентификации несовместимых друг с другом материалов для деталей, идентифицированных в первых парах деталей соединения.

Таким образом, можно выявлять возможные ошибки проектирования.

Согласно отличительному признаку этап выбора предусматривает выбор двух деталей соединения с целью определения, по меньшей мере, одного пути, которому следует поток между этими двумя деталями. Таким образом, выбирают точку входа и точку выхода для потока в соединении с целью определения, может ли поток передаваться между этими двумя деталями и по какому(им) пути(ям) внутри конструкции.

Согласно отличительному признаку способ содержит этап визуального отображения упомянутого, по меньшей мере, одного пути потока, что обеспечивает быстрый анализ возможных ошибок проектирования.

Согласно отличительному признаку соединение деталей является конструкцией летательного аппарата.

В такой конструкции используют соединения, содержащие очень большое число деталей, что делает исключительно интересным применение способа в соответствии с настоящим изобретением для таких соединений.

Объектом настоящего изобретения является также способ изготовления деталей, отличающийся тем, что содержит следующие этапы:

- анализ соединения по отношению к, по меньшей мере, одному заданному проектировочному критерию при помощи описанного выше способа,

- и, в случае принятия решения о подтверждении соединения по отношению к упомянутому, по меньшей мере, одному критерию - изготовление соединения.

Следует отметить, что после этапа анализа способ может содержать этап принятия решения, который зависит от результата этапа анализа.

Таким образом, в зависимости от результата принимают решение об изготовлении соединения или об изменении соединения деталей до изготовления.

Объектом настоящего изобретения является также способ определения, по меньшей мере, одного пути для потока физической величины в соединении деталей, отличающийся тем, что содержит следующие этапы, осуществляемые на основании цифровых данных, определяющих соединение деталей в трех измерениях:

- идентификация деталей соединения,

- идентификация деталей соединения, которые находятся в механическом контакте друг с другом, в виде первых пар деталей,

- в зависимости от свойств материалов различных деталей упомянутых первых пар деталей - идентификация, среди упомянутых первых пар деталей, деталей соединения, которые способны распространять поток от одной детали к другой, в виде вторых пар деталей,

- выбор, по меньшей мере, одной из деталей соединения,

- идентификация, среди деталей упомянутых вторых пар, деталей, которые могут распространять поток, поступающий непосредственно или опосредованно от упомянутой, по меньшей мере, одной выбранной детали,

- в зависимости от идентифицированных таким образом деталей - определение, по меньшей мере, одного пути, которому следует поток от упомянутой, по меньшей мере, одной выбранной детали.

Объектом изобретения является также способ изготовления соединения деталей, который содержит предварительное определение, по меньшей мере, одного пути потока в упомянутом соединении при помощи описанного выше способа.

На основании максимально точного отображения соединения кратко изложенный выше способ обеспечивает качественный анализ поведения этого соединения по отношению к проектировочному критерию. Этот анализ производят с целью изготовления соединения, и он существенно отличается от модели, которую раньше получали на основании готовых элементов.

Легко понять преимущество применения способа, определяющего, по меньшей мере, один путь, по которому следует поток в такой конструкции деталей, для ее изготовления, так как благодаря ему получают выигрыш во времени и в затратах по всему процессу изготовления.

Объектом изобретения является также компьютерная программа, загружаемая в компьютерную систему и содержащая последовательность команд для осуществления этапов кратко изложенного выше способа после загрузки программы в компьютерную систему и ее исполнения этой системой.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи.

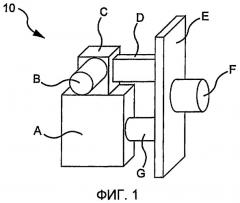

Фиг.1 - схематичный вид в перспективе конструкции летательного аппарата.

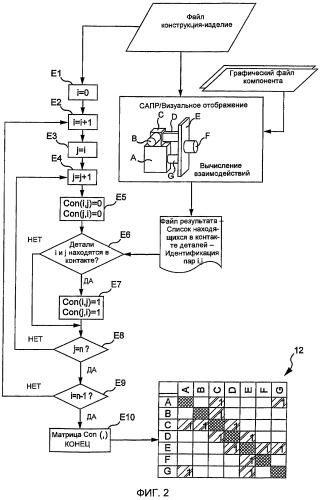

Фиг.2 - алгоритм разработки матрицы соединяемости.

Фиг.3 - увеличенный вид матрицы соединяемости, полученной при помощи алгоритма, показанного на фиг.2.

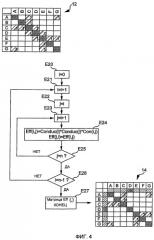

Фиг.4 - алгоритм разработки матрицы эффективности.

Фиг.5 - алгоритм составления списка материалов, используемых для выполнения деталей соединения.

Фиг.6 - алгоритм определения распространения электрического потока в конструкции, показанной на фиг.1.

Фиг.7 - схематичный вид первого средства визуального отображения потока в конструкции, показанной на фиг.1.

Фиг.8 - схематичный вид второго средства визуального отображения потока в конструкции, показанной на фиг.1.

Фиг.9 - схематичный вид третьего средства визуального отображения потока в конструкции, показанной на фиг.1.

Фиг.10 - упрощенная схема процесса изготовления конструкции, показанной на фиг.1, в среде САПР в трех измерениях.

Фиг.11 - вариант алгоритма, показанного на фиг.6.

Фиг.12 - алгоритм определения материалов, используемых в конструкции, показанной на фиг.1, которые являются несовместимыми друг с другом.

Фиг.13 - схематичный вид средства визуального отображения деталей конструкции, показанной на фиг.10, которые являются несовместимыми друг с другом.

Согласно примеру выполнения, показанному на фиг.1, конструкция 10 летательного аппарата содержит соединение из различных деталей A, B, C, D, E, F и G, входящих в состав этой конструкции.

Такая конструкция является, например, стойкой крепления двигателя (“pylon” в англо-саксонской терминологии).

Этот пример выполнения иллюстрирует небольшое число механических деталей, чтобы облегчить понимание изобретения, тогда как, разумеется, изобретение можно применять для сложных конструкций, содержащих сотни и даже тысячи деталей, которые могут быть спроектированы в виде отдельных узлов деталей, расположенных в местах, удаленных друг от друга.

Авиационные конструкции должны отвечать определенному числу проектировочных требований или правил (критериев), сформулированных в технических условиях, и среди этих требований можно указать стойкость конструкции к удару молнии.

Чтобы проверить соответствие конструкции по отношению к этому критерию, как известно, производят вычисления электрической проводимости, в которых используют сложные цифровые модели. Эти модели трудно адаптировать для сложных авиационных конструкций и для большого числа содержащихся в них деталей.

Так, чтобы убедиться в стойкости показанной на фиг.1 конструкции 10 по отношению к молнии, проверяют ее электрическую проводимость при помощи тестов, выполняемых на готовой конструкции.

Например, осуществляют реальный тест, во время которого измеряют удельное электрическое сопротивление между деталью А и деталью F готовой конструкции.

Однако, если измерение значение не является удовлетворительным, готовую конструкцию отбраковывают, и необходимо пересмотреть проект конструкции и после этого подвергнуть тесту заново изготовленную конструкцию.

Описанный ниже пример выполнения позволяет проверить электрическую проводимость конструкции до ее изготовления и, следовательно, изменить конструкцию с меньшими затратами в случае отсутствия электрической проводимости, например, между деталями А и F.

Так, например, можно либо механически изменить взаимное расположение различных деталей, либо заменить материал одной из этих деталей более соответствующим материалом.

Для проверки электрического поведения конструкции сначала производят идентификацию деталей соединения и определение деталей, которые находятся в механическом контакте друг с другом.

На фиг.2 показан алгоритм определения деталей соединения, которые находятся в механическом контакте друг с другом.

Согласно этому алгоритму на различных этапах Е1-Е10 рассматривают и обрабатывают различные детали соединения и, в частности, на этапе Е6 определяют, находятся ли в контакте детали каждой пары деталей (i, j).

Для выполнения этого этапа необходимо составить список находящихся в контакте деталей на основании файлов проектировочных цифровых данных (цифровых макетов), определяющих соединение деталей в трех измерениях.

Каждый проектировочный цифровой макет точно воспроизводит деталь соединения с целью ее дальнейшего изготовления.

Применение этого алгоритма позволяет получить средство визуального отображения находящихся в контакте деталей, например, в виде матрицы 12, называемой матрицей соединяемости.

Эта матрица, которую можно также рассматривать как двухмерную таблицу, содержит строки и столбцы, заголовки которых являются идентичными и соответствуют различным деталям соединения.

Так, в заголовках строк и столбцов матрицы 12 указаны различные детали A, B, C, D, E, F и G.

В алгоритме, описание которого приведено ниже, используют переменные i и j для идентификации координат (i, j) различных пар деталей матрицы.

Алгоритм содержит первый этап Е1 установки на ноль переменной i и этап Е2 инкрементации этой переменной на одну единицу.

Следующий этап Е3 фиксирует значение переменной j в значении переменной i, и следующий этап Е4 предусматривает инкрементацию переменной j на одну единицу.

На следующем этапе Е5 устанавливают на ноль значения элементов матрицы, соответствующих значениям ранее определенных переменных i и j, то есть для i=j=1 (Con(i,j)=0 и Con(j,i)=0).

Таким образом, значения элементов матрицы, находящихся на пересечении различных строк и столбцов, которые содержат для соответствующей пары деталей информацию о наличии или отсутствии механического контакта между соответствующими деталями пары, по умолчанию устанавливаются на ноль.

На следующем этапе Е6 осуществляют тест, чтобы определить, находятся ли в контакте между собой детали, соответствующие переменным i и j, значения которых были определены до этого.

Для получения этой информации обращаются, например, к графическим файлам, содержащим цифровые данные, определяющие детали соединения в трех измерениях (эти файлы позволяют моделировать различные детали соединения), например, типа собственных файлов САПР или «ограненных» файлов, например, таких как VRML, 3D/XML…

Для описания конструкции соединения, в частности, геометрического положения различных деталей в пространстве используют файл соединения типа конструкция-изделие или несколько файлов этого типа.

Такой файл конструкция-изделие содержит цифровые данные, определяющие соединение деталей в трех измерениях (геометрия…). Такой файл может также содержать, например, информацию о материалах деталей.

Эти два разных типа файлов (графические файлы и файлы конструкция-изделие) будут подробнее описаны ниже в инструменте визуального отображения, например, типа DVISE или Product View, выпускаемых компанией Parametric Technology для ограненных файлов, и применяются в среде типа САПР для собственных файлов.

Таким образом, при помощи файлов, описывающих различные детали, входящие в состав соединения (собственные файлы САПР или ограненные файлы), и файлов, описывающих конструкцию соединения, инструмент визуального отображения позволяет получить визуальное отображение соединения 10, показанного на фиг.1.

Визуальное отображение может выводиться на монитор, и на экране пользователь выбирает соединение или часть соединения, если речь идет о соединении, содержащем несколько тысяч деталей (он может работать на узлах этого соединения), и запускает исполнение программы вычисления взаимодействий на выбранном соединении.

Программа вычисления взаимодействий поставляется, например, вместе с вышеупомянутым инструментом визуального отображения Product View.

Вычисление взаимодействий, осуществляемое для ра