Металлопористый катод и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к электронной технике, а именно к металлопористым катодам электронных приборов СВЧ-типа и способам изготовления их катодов. Формируют корпус и вольфрамовую губку, пропитывают последнюю активным веществом, закрепляют ее в корпусе, осуществляют механическую обработку эмиттирующей поверхности катода и направляют импульсное лазерное излучение на эмиттирующую поверхность. В результате лазерного воздействия происходит вскрытие завальцованных пор с обеспечением формирования равномерно распределенных по эмиттирующей поверхности микроотверстий. Длина волны λ (мкм) импульсного лазерного излучения и глубина микроотверстий h (мкм) подчинены соотношению: λ/h=0.009÷0.13 для ультрафиолетовой области излучения, λ/h=0.019÷0.26 для диапазона видимого излучения, λ/h=0.039÷0.84 для инфракрасного излучения. Затем наносят на эмиттирующую поверхность слой металла платиновой группы и осуществляют термическую обработку эмиттирующей поверхности. Способ обеспечивает выполнение металлопористых катодов идентичными по размерам микроотверстий на одинаковом расстоянии микроотверстий друг от друга. Технический результат - повышение равномерности распределения микроотверстий по эмиттирующей поверхности катода, идентичности их геометрических размеров, увеличение эмиссионной способности катода, упрощение и сокращение времени процесса изготовления катода. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к электронной технике, а именно к металлопористым катодам электронных приборов СВЧ-типа - ламп бегущей волны (ЛБВ) и ламп обратной волны (ЛОВ), а также способам изготовления их катодов. Может быть использовано для повышения и обеспечения стабильной эмиссионной способности металлопористых катодов.

Известны различные конструкции металлопористых катодов [Оксидный катод, под. ред. Б.М.Царева. Издательство иностранной литературы, 1957; Кудинцева Г.А. и др. Термоэлектронные катоды. Энергия, 1966], состоящие из пористой вольфрамовой губки, пропитанной активным эмиссионным веществом.

Известны также металлопористые катоды [патенты RU на изобретения №2064204, 2285973, 2338291, патент RU на полезную модель №72096], содержащие корпус, выполненный из тугоплавкого металла, в котором расположена пропитанная активным эмиссионным веществом вольфрамовая губка с эмиттирующей поверхностью.

Наиболее близким аналогом заявляемого металлопористого катода является катод [патент RU на изобретение №2172997], содержащий керн из тугоплавкого металла и матрицу, поры которой заполнены эмиттирующим составом.

Известны различные способы изготовления металлопористых катодов для электронных приборов [патенты RU на изобретения №2012944, 2064204, 2293394, 2293395, 2297068, 2333565], включающие изготовление пористой вольфрамовой губки и пропитывание ее активным веществом.

Известен также способ изготовления металлопористого катода [авторское свидетельство SU на изобретение №507902], при котором изготавливают пористую заготовку путем горячего прессования порошков тугоплавких металлов, например вольфрама, в графитовой пресс-форме с последующей ее пропиткой эмиссионным веществом, например, алюминатами щелочноземельных металлов. Поверхность катода обрабатывают химическим травлением в соляной кислоте.

Однако используемое в данном способе химическое травление приводит к гидратации и к изменению необходимого состояния активного вещества в порах заготовки, а также к неконтролируемым загрязнениям катода посторонними веществами.

Известны также способы изготовления металлопористого термокатода [авторское свидетельство SU на изобретение №679001], включающие операцию изготовления губки тугоплавкого металла с порами, заполненными активным веществом. Металлопористые катоды в процессе производства проходят операцию механической обработки, при которой пропитанную активным веществом губку катода обрабатывают резцом для формирования заданной конфигурации узла. Вследствие механической обработки металлопористого катода происходит разрушение структуры поверхности эмиттера - завальцовка поверхностных пор.

Существует несколько способов обработки эмиттирующей поверхности с целью вскрытия завальцованных пор. К таким способам относят химическое травление, электрохимическую полировку, перекристаллизационный отжиг, ионное травление, плазменную обработку и т.д.

Недостатками вышеперечисленных способов является трудность контроля равномерности процесса обработки эмиттирующей поверхности катода, что отражается на конструкции катода и не гарантирует стабильной эмиссионной активности. Кроме того, данные способы изготовления металлопористого катода длительны по времени.

Известен также способ изготовления металлопористого катода [патент RU на изобретение №2074445], включающий изготовление заданной топологии эмиттирующих и неэмиттирующих участков поверхности, пропитку пористой матрицы расплавленным эмиссионным составом, последующее удаление застывшего на неэмиттирующих поверхностях избытка эмиссионного состава и контроль удаления.

Основной проблемой в технологии таких катодов является обеспечение четких границ между эмиттирующей и неэмиттирующей поверхностями. Именно это задает границы электронного потока в приборе. Эмиттирующее вещество должно полностью отсутствовать на деталях катодно-подогревательного узла, примыкающих к эмиттирующей поверхности. Задача изобретения, решенная технологией данного патента, заключалась в улучшении эмиссионного контраста эмиттирующих и неэмиттирующих поверхностей катода и в повышении производительности труда в случае изготовления катодно-подогревательного узла с малыми (менее 1 мм) отверстиями. После изготовления эмиттирующих и неэмиттирующих участков поверхности заданной геометрии осуществляли пропитку пористой матрицы расплавленным эмиссионным составом. Затем удаляли застывший на неэмиттирующих поверхностях избыток эмиссионного состава и контролировали степень удаления. Обработку рабочей поверхности катода производят посредством импульсов лазерного излучения за счет локального испарения материала.

Наиболее близким аналогом предлагаемого способа является способ изготовления металлопористого катода [Ли И.П., Рухляда Н.Я. Создание поверхностных структур с заданными свойствами с помощью концентрированных потоков частиц // Физика и химия обработки материалов. 2005. №1.], включающий изготовление корпуса из тугоплавкого металла и вольфрамовой губки, пропитывание последней активным веществом, механическую обработку и вскрытие завальцованных пор. Вскрытие завальцованных пор производят с помощью плазменной обработки поверхностного слоя катода мощным коротким импульсом ионов аргона. В результате данной обработки происходит оплавление поверхностного слоя, и в нем формируется сетчатая или ячеистая структура, прочно сплавленная с матрицей катода.

Недостатком данного способа является сложность его выполнения, большие энергозатраты и необходимость соблюдения ряда заданных значений параметров для получения результата, например давления в разрядной камере и тока разряда.

Задачей заявляемого устройства является разработка конструкции термоэлектронного катода с максимально возможными идентичными геометрическими и техническими характеристиками всех локальных фрагментов на эмиттирующей поверхности катода - геометрией микроотверстий и расстояниями между ними.

Задачей заявляемого способа является создание технологии обеспечения идентичности геометрии локальных фрагментов на эмиттирующей поверхности катода для создания равномерной стабильной на длительное время эмиссии.

Сущность заявляемого изобретения (конструкции катода) заключается в том, что в металлопористом катоде, выполненном в виде корпуса из тугоплавкого металла, в торцевую часть которого погружена пропитанная активным веществом и покрытая снаружи слоем металла платиновой группы вольфрамовая губка, и по внешней поверхности которой распределены микроотверстия, последние выполнены идентичными, размеры микроотверстий и расстояние подчинены следующим соотношениям:

d/1=0.1÷1,

h/d=0.15÷10,

где d - диаметр микроотверстий, мкм;

h - глубина микроотверстий, мкм;

1 - расстояние между центрами микроотверстий, мкм.

Сущность заявляемого способа заключается в том, что при изготовлении металлопористого катода, включающем формирование корпуса из тугоплавкого металла и вольфрамовой губки, пропитывание последней активным веществом и закрепление ее в корпусе, механическую обработку эмиттирующей поверхности катода с последующим вскрытием завальцованных пор, последнее производят с помощью направления импульсного лазерного излучения на эмиттирующую поверхность с обеспечением формирования равномерно распределенных по ней микроотверстий, при этом длина волны импульсного лазерного излучения и глубина заданных микроотверстий между собой подчинены соотношению:

λ/h=0.009÷0.13 для ультрафиолетовой области излучения,

λ/h=0.019÷0.26 для диапазона видимого излучения,

λ/h=0.039÷0.84 для инфракрасного излучения,

где λ - рабочая длина волны импульсного лазерного излучения, мкм;

h - глубина микроотверстий, мкм,

после чего наносят на эмиттирующую поверхность слой металла платиновой группы и осуществляют термическую обработку эмиттирующей поверхности катода.

Технический результат предлагаемого устройства. Равномерное распределение микроотверстий по эмиттирующей поверхности катода во всех направлениях и выполнение их идентичными по размерам позволяет повысить интенсивность выхода активного вещества и, следовательно, улучшить технические характеристики работы всей конструкции катода в целом. Выполнение микроотверстий с заданными размерами и расстоянием между собой позволяет обеспечить наилучшую эмиссионную способность катода. При слишком малых микроотверстиях количество активного вещества может оказаться недостаточным для работы катода, при больших размерах происходит интенсивное испарение активного вещества, конденсирующегося на других деталях, что сокращает сроки службы металлопористого катода.

Технический результат предлагаемого способа заключается в упрощении технологии и сокращении времени процесса изготовления катода. В сравнении с наиболее близким аналогом данный способ обработки поверхности катода многократно сокращает время процесса до 16 секунд (а вместе с заваркой и юстировкой до 1 мин на один катод). Для сравнения при плазменной обработке способ длится 6-7 часов (на 19 катодов одновременно).

Кроме того, данный способ позволяет повысить качество изготовляемой продукции, поскольку позволяет получить полностью идентичные по конфигурации торцевые катоды с плоской или сферической поверхностью с однозначным сохранением необходимых геометрических размеров составляющих элементов, влияющих на оптику катодно-пушечного узла. Поэтому способ обеспечивает изготовление катодов со стабильной и равномерной эмиссией пучка и сведением к минимуму паразитной эмиссии.

Предлагаемый способ позволяет проводить заданную по размерам обработку эмиттирующей поверхности катода в автоматизированном режиме с учетом радиуса кривизны эмиттирующей поверхности сферической формы катода и с высокой повторяемостью результатов. Способ имеет преимущества по экономическим, технологическим параметрам при незначительной стоимости используемой установки.

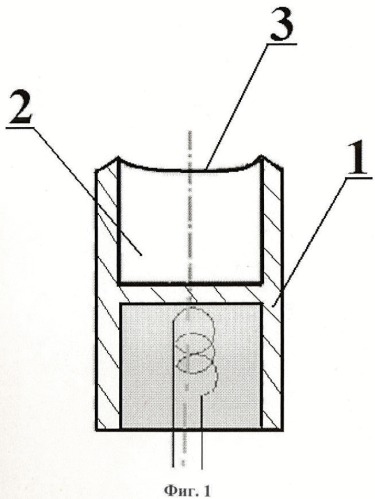

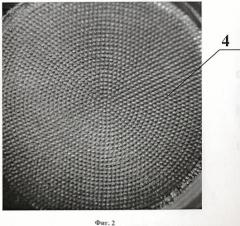

Заявляемое изобретение поясняется с помощью Фиг.1-2, на которых изображено: на Фиг.1 - общий вид металлопористого катода, на Фиг.2 - полученная заявляемым в данной заявке способом эмиттирующая поверхность металлопористого катода. На Фиг.1-2 позициями 1-4 обозначены:

1 - корпус из тугоплавкого металла;

2 - вольфрамовая губка;

3 - эмиттирующая поверхность;

4 - микроотверстия.

Металлопористый катод выполнен в виде корпуса 1 из тугоплавкого металла. В торцевую часть корпуса 1 погружена пропитанная активным веществом и покрытая снаружи слоем металла платиновой группы вольфрамовая губка 2, имеющая эмиттирующую поверхность 3. По внешней поверхности вольфрамовой губки 2 распределены микроотверстия 4, выполненные идентичными. Размеры микроотверстий 4 и расстояние между ними подчинены следующим соотношениям: d/1=0.1÷1, h/d=0.15÷10, где d - диаметр микроотверстий (мкм); h - глубина микроотверстий, мкм; 1 - расстояние между центрами микроотверстий (мкм). Способ изготовления металлопористого катода осуществляют следующим образом. Изготавливают корпус 1 из тугоплавкого металла и вольфрамовую губку 2 с соответствующими друг другу формой и размерами. Пропитывают вольфрамовую губку 2 активным веществом, заполняющим ее поры. Наиболее часто в качестве активного вещества используют алюминаты бария-кальция, например 3ВаО·Аl2O3·0,5СаО. Закрепляют вольфрамовую губку 2 в корпусе 1 катода с помощью припекания, сварки или пайки. Осуществляют механическую обработку поверхностного слоя катода, при которой пропитанную вольфрамовую губку 2 обрабатывают подрезным резцом. В результате обработки поверхности металлопористого катода происходит завальцовка поверхностных пор на глубину 5-10 мкм. Вскрытие завальцованных пор производят с помощью направления импульсного лазерного излучения на эмиттирующую поверхность 3 с обеспечением формирования равномерно распределенных по ней микроотверстий 4, длина волны импульсного лазерного излучения и глубина заданных микроотверстий 4 между собой подчинены соотношению:

λ/h=0,009÷0,13 для ультрафиолетовой области излучения,

λ/h=0,019÷0,26 для диапазона видимого излучения,

λ/h=0,039÷0,84 для инфракрасного излучения,

где λ - рабочая длина волны импульсного лазерного излучения, мкм,

h - глубина микроотверстий, мкм.

Наносят на эмиттирующую поверхность 3 слой металла платиновой группы. Завершают формирование катода термической обработкой его эмиттирующей поверхности 3 прокалкой для обезгаживания и удаления примесей. Для обработки эмиттирующей поверхности 3 сферической формы формирование микроотверстий 4 обеспечивают фокусировкой лазерного луча, при которой:

Δf>Δr,

где Δf- протяженность цилиндрического участка сфокусированного лазерного луча в зоне его перетяжки при постоянном диаметре пятна, мм,

Δr - максимальная величина радиуса кривизны эмиттирующей поверхности 3 сферической формы, мм.

Пример

Проводилось изготовление металлопористого катода сферической формы с диаметром эмиттера 2,8 мм и радиусом кривизны эмиттирующей поверхности катода 0,15 мм.

После механической обработки катод жестко закрепили на подставке, поместили в стеклянную колбу и откачали из нее воздух до давления в колбе 1,3 Па (1·10-2 мм рт. ст.) во избежание окисления поверхности металлопористого катода. Провели обработку эмиттирующей поверхности металлопористого катода импульсным лазерным излучением по программе ЭВМ с учетом заданного радиуса кривизны катода с обеспечением формирования равномерно распределенных по эмиттирующей поверхности катода микроотверстий.

Данный катод выполнен с использованием источника импульсного излучения - твердотельного лазера с рабочей длиной волны 1,06 мкм.

Конкретные соотношения в данном примере были обеспечены следующими: d/1=0.75, h/d=0.4, λ/h=0.18, где рабочая длина волны импульсного лазерного излучения λ=1,06 мкм, диаметр микроотверстий d=14.75 мкм, расстояние между центрами микроотверстий 1=19.7 мкм, глубина микроотверстий h=5.9 мкм.

Фокусировку импульсного лазерного излучения на эмиттирующую поверхность металлопористого катода обеспечивали таким образом, чтобы перетяжка лазерного луча в зоне фокусировки составила цилиндрическую трубку по всей глубине эмиттирующей поверхности катода, т.е. протяженность цилиндрического участка сфокусированного лазерного луча в зоне его перетяжки при постоянном диаметре пятна Δf=1 мм, что больше максимальной величины радиуса кривизны эмиттирующей поверхности сферической формы Δr=0.15 мм.

Затем покрыли эмиттирующую поверхность катода слоем металла платиновой группы. Произвели термическую обработку эмиттирующей поверхности металлопористого катода, удалив органические загрязнения.

1. Металлопористый катод, выполненный в виде корпуса из тугоплавкого металла, в торцевую часть которого погружена пропитанная активным веществом и покрытая снаружи слоем металла платиновой группы вольфрамовая губка, по внешней поверхности которой распределены микроотверстия, отличающийся тем, что микроотверстия выполнены идентичными, размеры которых и расстояние между ними подчинены следующим соотношениямd/l=0,1÷1,h/d=0,15÷10,где d - диаметр микроотверстий, мкм;h - глубина микроотверстий, мкм;l - расстояние между центрами микроотверстий, мкм.

2. Способ изготовления металлопористого катода, включающий формирование корпуса из тугоплавкого металла и вольфрамовой губки, пропитывание последней активным веществом и закрепление ее в корпусе, механическую обработку эмиттирующей поверхности катода с последующим вскрытием завальцованных пор, отличающийся тем, что вскрытие завальцованных пор производят с помощью направления импульсного лазерного излучения на эмиттирующую поверхность с обеспечением формирования равномерно распределенных по ней микроотверстий, при этом величина импульсного лазерного излучения и глубина микроотверстий подчинены соотношениямλ/h=0,009÷0,13 для ультрафиолетовой области излучения,λ/h=0,019÷0,26 для диапазона видимого излучения,λ/h=0,039÷0,84 для инфракрасного излучения,где λ - рабочая длина волны импульсного лазерного излучения, мкм;h - глубина микроотверстий, мкм,после чего наносят на эмиттирующую поверхность слой металла платиновой группы и осуществляют термическую обработку эмиттирующей поверхности катода.