Сорбент для удаления нефтехимических загрязнений из жидких сред и способ его получения

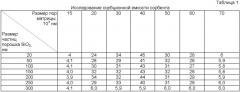

Иллюстрации

Показать всеИзобретение относится к области охраны окружающей среды и касается производства сорбентов из растительного сырья. Сорбент представляет собой пористую матрицу с распределенной в ней кремнеоксидной составляющей, с размерами пор 5-30 мкм. На поверхности пор матрицы содержится порошок оксида кремния с размером частиц 50-250 нм. Сорбент получают термообработкой лузги зерен риса в высокочастотной плазме при давлении ниже атмосферного. При этом вместе с плазмообразующим газом подают порошок оксида кремния. Сорбционная емкость полученного сорбента составляет 24-45 г/г. 2 н.п. ф-лы, 5 ил. 2 табл.

Реферат

Изобретение относится к области охраны окружающей среды и касается производства сорбентов из растительного сырья. Сорбент применяется для очистки воды, водоемов, промышленных сточных вод от различных нефтехимических загрязнений. Сорбент также может применяться для очистки жидких сред от солей металлов и масляных загрязнений.

Известны сорбенты из природного растительного сырья, применяемые для очистки промышленных и бытовых вод, очистки водоемов от различных химических загрязнений. Например, для очистки поверхности воды от нефти применяются хлопковые отходы ватного производства (патент SU 1430355, C02F 1/28, 1994), необработанная лузга зерен гречихи (патент RU 2114064, C02F 1/28, 1998). Сорбенты, полученные из семян, кожицы фасоли, семян люцерны, клевера (патенты RU №2110481, C02F 1/28, 1998, RU №2129096, C02F 1/28, 1999), используются для очистки промышленных и бытовых стоков от солей металлов. В качестве сорбента для удаления масел из воды применяется карбонизированная скорлупа грецкого ореха (патент US №3992291, B01D 23/24, 1976). Для очистки поверхности воды от нефти применяются карбонизированная лузга зерен гречихи (патент RU 2031849, C02F 1/28, 1995), активированный уголь из отходов получения ячменя (патент RU 2315712, С01В 31/08, B01J 20/04, 2005). Для очистки воды от масляных загрязнений применяется карбонизированная лузга риса (патенты RU 2036843, C02F 1/28, 1995; RU 2036843, C02F 1/28, 2005). Перечисленные сорбенты имеют низкую сорбционную емкость и ограниченную область применения.

Наиболее близким техническим решением по достигаемому техническому результату, выбранным в качестве прототипа, является кремнеуглеродсодержащий сорбент и способ его получения из лузги зерен риса (патент RU 2259875, B01J 20/24, C02F 1/28, 10.05.2005). Сорбент представляет собой органическую матрицу многоразмерной пористой структуры с распределенной в ней кремнеоксидной минеральной составляющей и размером пор от 5 до 30 мкм. Сорбент получают термообработкой лузги зерен риса при температуре 200-430°С. Процесс термообработки может протекать в указанном температурном режиме в барабанной, шахтной, камерной печах при атмосферном давлении, в плазме высокочастотного или дугового разряда при атмосферном давлении или в плазме высокочастотного разряда при давлении ниже атмосферного.

Недостатком данного сорбента является его низкая сорбционная емкость 4,0-6,0 г/г и узкий спектр действия по сорбируемым веществам.

Заявляемое изобретение решает задачу получения из растительного сырья сорбента с высокой сорбционной емкостью.

Поставленная задача решается способом, включающим термообработку лузги зерен риса при температуре 200-430°С в плазме высокочастотного разряда пониженного давления, при этом в плазмообразующий газ дополнительно подают порошок оксида кремния с размером частиц 50-250 нм, и процесс ведут при подаче плазмообразующего газа с расходом 0,04-0,08 г/с, лузги зерен риса с расходом 8-10 г/с, порошка оксида кремния с расходом 0,5-1 мг/с.

Решение технической задачи позволяет получать сорбент для удаления нефтехимических загрязнений из жидких сред с сорбционной емкостью в 4-8 раз превышающей сорбционную емкость прототипа.

Сорбент, получаемый предлагаемым способом, представляет собой пористую углеродную матрицу с размерами пор 5-30 мкм и с распределенной в ней кремнеоксидной составляющей, причем на внешней поверхности матрицы и на поверхности ее пор дополнительно содержится порошок оксида кремния, имеющий размер частиц 50-250 нм.

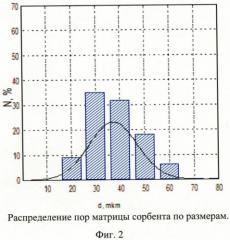

Пористая матрица сорбента - это обработанная в плазме высокочастотного разряда при давлении ниже атмосферного лузга зерен риса (фиг.1) с содержанием в матрице кремния 20-25 мас.% и углерода 70-75 мас.% с размерами пор 5-30 мкм (фиг.2). Применение лузги зерен риса в качестве исходного сырья является оптимальным, но это не ограничивает возможность применения другого кремнеуглеродсодержащего сырья растительного происхождения. Различные растения также содержат кремний, но обработка их в указанных режимах заявки не позволяет получить жесткую матрицу, на которую затем привносится порошок. Так, обработка костры льна, лузги пшеницы и ржи по аналогии с обработкой лузги зерен риса, приводила к получению мелкодисперсной (размер ~ 200-300 мкм), хрупкой структуры, которая может использоваться в качестве сорбента с низкой нефтеемкостью, но на которую невозможно нанести модифицирующий порошок. Поэтому в качестве исходного сырья выбрана лузга зерен риса.

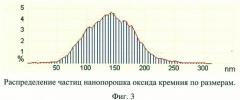

В качестве модификатора применяется порошок оксида кремния SiO2 с размерами частиц 50-250 нм (фиг.3). Модификация матрицы, полученной из лузги зерен риса, в состав которой входит оксид кремния, порошками оксида кремния позволяет создать устойчивую структуру из однородных материалов, основой которых является кремний. Однако применение порошка оксида кремния в качестве модификатора не ограничивает возможность применения других порошков оксидной группы. Проведенные эксперименты с порошками Al2O3, ТiO2, ZrO2 не позволили получить высокую адгезию этих порошков к матрице и устойчивую систему "C-SiO2-МехОу" в отличие от системы "C-SiO2-SiO2" в случае использования лузги зерен риса в качестве исходного сырья и порошка оксида кремния в качестве модификатора.

Механизмы адсорбционных и капиллярных явлений сорбента связаны с размерами пор матрицы и присутствием на поверхности и в порах слоя порошка оксида кремния. Исследования свойств и структуры подложки и нанесенного порошка оксида кремния показали, что повышение адсорбции на сорбенте происходит на сильно развитой структуре подложки за счет образования на поверхности и в порах активированных порошком адсорбционных слоев. Поглощение адсорбируемого вещества в мезопорах происходит заполнением их объема по механизму капиллярной конденсации. Мезопоры служат транспортными путями для адсорбируемых молекул. В результате нанесения на поверхность и привнесения порошков в мезопоры матрицы повышается энергия адсорбции модифицированного сорбента по сравнению с немодифицированным за счет наложения полей поверхностных сил, обусловленных дисперсионными взаимодействиями сил противоположных стенок пор.

Сорбционная емкость предлагаемого сорбента составляет 24-45 г/г, что в 4-8 раз превышает сорбционную емкость прототипа.

Сущность способа получения сорбента заключается в том, что получение пористой матрицы и нанесение на ее поверхность и в поры порошка осуществляется одновременно с помощью высокочастотного (ВЧ) разряда пониженного давления в слое положительного заряда (СПЗ). Воздействие плазмы на лузгу зерен риса приводит к очистке поверхности лузги от механических и различных органических загрязнений, а также к активации внешней поверхности и поверхности пор получаемой матрицы. Проведение процессов получения матрицы и нанесения на поверхность и в поровое пространство порошка в едином цикле позволяет исключить контакт получаемой матрицы с внешней средой, что повышает эффективность нанесения порошка на поверхность и в поры матрицы.

На поверхности матрицы, находящейся в плазме ВЧ разряда при давлении 10-300 Па, создается слой положительного заряда (фиг.4). За счет разности потенциалов на противоположных сторонах матрицы в пористом объеме создается периодическое электрическое поле, напряженность которого достаточна для зажигания в порах матрицы несамостоятельного ВЧ разряда (фиг.5). Основными воздействующими факторами, способными модифицировать поверхность тела в плазме ВЧ разряда, являются ионная бомбардировка, энергия рекомбинации ионов и термическое воздействие на внешнюю и внутреннюю поверхность образца. При совместной подаче плазмообразующего газа и порошка газ транспортирует порошок к поверхности модифицируемой матрицы. Ионы плазмы вместе с частицами материала порошка, ускоряясь в СПЗ, бомбардируют поверхность и образуют покрытия из материала порошка. За счет возникновения несамостоятельного разряда в порах матрицы также происходит процесс непрерывного напыления порошка и его внесение в поровое пространство (фиг.5). В транспортных артериях матрицы таким образом образуется слой порошка, что повышает сорбционную емкость модифицированного сорбента по сравнению с прототипом. Повышение комплексной адсорбции удаляемых веществ происходит за счет развитой поверхности матрицы сорбента, поверхностного слоя порошка и слоя порошка в порах сорбента.

Преимущество предлагаемого способа заключается в том, что не требуется дополнительное оборудование, так как получение матрицы и ее модификацию проводят одновременно в вакууме в разрядной камере плазмотрона или в вакуумном блоке. При этом исключается контакт получаемой матрицы с внешней средой, что предотвращает загрязнение и снижение активности матрицы.

Изобретение поясняется следующими рисунками, где: на фиг.1 схематично изображена матрица лузги риса после плазменной обработки,

на фиг.2 приведен график распределения пор матрицы по размерам,

на фиг.3 приведен график распределения частиц оксида кремния по

размерам,

на фиг.4 показана фотография слоя положительного заряда вокруг матрицы,

на фиг.5 схематично изображено образование слоя положительного заряда (СПЗ) на матрице.

Примеры реализации заявляемого изобретения.

Пример 1. В разрядной камере и в вакуумном блоке высокочастотного плазмотрона создают давление 10-300 Па, мощность в разряде - 1,0-1,5 кВт. Расход плазмообразующего газа аргона Аr - 0.04-0.08 г/с, температура в разрядной камере - 200-430°С, расход лузги зерен риса - 8-10 г/с, расход порошка оксида кремния SiO2 с размером частиц 50-250 нм - 0,5-1 мг/с. Лузгу зерен риса подают через разрядную камеру высокочастотного плазмотрона (через сгусток разряда). При взаимодействии лузги зерен риса с плазмой образуется сорбентная матрица, на которую под срез плазмотрона в струю ВЧ разряда подают порошок оксида кремния. В этой зоне за счет образованного на поверхности и в порах матрицы СПЗ происходит нанесение порошка на поверхность и в поры матрицы сорбента. Полученный сорбент собирается в фильтре за счет откачки вакуумной системы.

Пример 2. Режимы аналогичны режимам в примере 1. Лузгу зерен риса подают в струю плазмы, порошок оксида кремния подают в вакуумном блоке встречно потоку плазмы с матрицей. Взаимодействие образованной матрицы сорбента с порошком в слое положительного заряда происходит в струе плазмы.

Расход плазмообразующего газа аргона - 0.04-0.08 г/с обеспечивает необходимую температуру процесса 200-430°С.

Расход лузги зерен риса 8-10 г/с обеспечивает получение необходимой структуры матрицы. При расходе лузги менее 8 г/с происходит образование мелкодисперсных фракций из-за ее пережигания. Расход лузги более 10 г/с не обеспечивает полную обработку сырья для получения необходимой структуры матрицы. При этом образуется необработанная поверхность матрицы, на которой невозможно получить необходимое распределение привносимого порошка оксида кремния.

Расход порошка оксида кремния 0,5-1 мг/с обеспечивает получение оптимальной структуры сорбента. Меньший расход модификатора приводит к неполному заполнению поверхности и пор матрицы, что приводит к снижению сорбционной емкости сорбента. Превышение расхода приводит к закупорке пор матрицы и к снижению и отсутствию механизма капиллярной конденсации адсорбируемого вещества.

Лабораторные испытания эффективности полученного сорбента проведены при сборе нефтепродуктов с поверхности воды и при очистке сточных промышленных вод, загрязненных нефтепродуктами. В испытаниях использовали различные сорта нефти и нефтепродуктов. Проведенные испытания показали высокую эффективность сорбентов, простоту обращения с ними. Сорбент позволяет удалять загрязнения как с поверхности воды, так и из сточных вод.

- Условия проведения испытаний эффективности сорбента при сборе нефтепродуктов с поверхности воды

На поверхность воды наносили нефть Уратьминского месторождения. Пробоотборниками в трех точках нефтяного пятна отбирали пробы. На нефтяное пятно наносили сорбент и через 15 минут механическим способом собирали насыщенный нефтепродуктами сорбент. В трех точках аналогичными пробоотборниками отбирали пробы воды после очистки. Степень очистки воды по нефти, определенная гравиметрическим методом, составила не менее 99%. Результаты испытаний представлены в таблице 1.

Сравнительные эксперименты показали увеличение сорбционной емкости предлагаемого сорбента в 4-8 раз по сравнению с прототипом.

- Условия проведения экспериментов при использовании сорбента в качестве фильтрующей загрузки для очистки сточных вод, загрязненных нефтепродуктами

Смесь вода - нефть с различным содержанием нефти пропускали через фильтрующую колонну, загруженную сорбентом. Скорость потока смеси вода - нефть через сорбент - 200 мл/мин, температура воды - 12°С. Отбор проб на определение остаточного содержания нефти осуществляли из последних 100 мл смеси, прошедшей через сорбент. Для определения степени очистки пробы воды объемом 5 мл экстрагировали 2 мл дихлорметана. Анализ концентрированных органических экстрактов проводили на масс-спектрометре МАТ-90 "Финниган-МАТ". Результаты проведенных испытаний представлены в таблице 2.

| Таблица 2 | |||

| Сравнительные характеристики очистки воды в динамическом режиме | |||

| № эксперимента | Состав смеси "вода/нефть", мг/г | Количество сорбента, г | |

| Прототип (PC) | Заявляемый сорбент | ||

| 1 | 1000/0,5 | 5 | 2 |

| 2 | 1000/5,0 | 5 | 2 |

| 3* | 600/14,0 | 5 | 2 |

| 4 | 1000/5,0 | 40 | 8 |

| 5 | 100/15,0 | 40 | 10 |

| * - максимальное загрязнение |

Результаты анализа проб воды, полученных после очистки водно-нефтяных смесей, показали, что суммарная концентрация нефтепродуктов в пробе с максимальной насыщенностью не превышает уровень ПДК (0,03 мг/л). При этом для достижения уровня ПДК требуется в 2,5-5 раз меньше сорбента по сравнению с прототипом.

Из приведенных данных видно, что предлагаемый сорбент обладает высокой эффективностью и позволяет удалять нефтехимические загрязнения, как с поверхности воды, так и из сточных вод. Сорбционная емкость предлагаемого сорбента составляет 24-45 г/г, что в 4-8 раз превышает сорбционную емкость прототипа.

1. Способ получения сорбента для удаления нефтехимических загрязнений из жидких сред, включающий термообработку лузги зерен риса при 200-430°С в плазме высокочастотного разряда пониженного давления, отличающийся тем, что в плазмообразующий газ дополнительно подают порошок оксида кремния с размером частиц 50-250 нм, и процесс ведут при подаче плазмообразующего газа с расходом 0,04-0,08 г/с, лузги зерен риса с расходом 8-10 г/с, порошка оксида кремния с расходом 0,5-1 мг/с.

2. Сорбент для удаления нефтехимических загрязнений из жидких сред, представляющий собой пористую углеродную матрицу с размерами пор 5-30 мкм и с распределенной в ней кремнеоксидной составляющей, причем на внешней поверхности матрицы и на поверхности ее пор дополнительно содержится порошок оксида кремния, имеющий размер частиц 50-250 нм, при этом сорбент получен способом, охарактеризованным в п.1.