Прокатное устройство

Иллюстрации

Показать всеПрокатное устройство (1) предназначено для аксиального перемещения и изгиба рабочего валка, с помощью которого обеспечивается очень большой подъем валка. Прокатное устройство (1) по меньшей мере с одним верхним и одним нижним валками (2, 3), установленными в общей прокатной клети (8), удерживаемыми для установки различной высоты зазора между валками в вертикально перемещаемых относительно друг друга опорах и поддерживаемыми соответствующими опорными валками (4, 5), по меньшей мере с одним устройством аксиального перемещения одного из валков (2, 3) и по меньшей мере с одним устройством для изгиба верхнего валка (3), содержит гибочный цилиндр (16), а также воздействующие на оба его конца соответствующие траверсы (12) и гибочные рычаги (13), причем валок (3) для регулировки высоты зазора между валками (2, 3) направляется гибочными рычагами (13). 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к прокатному устройству по меньшей мере с одним верхним и одним нижним валками, установленными в общей прокатной клети, удерживаемыми для установки различной высоты зазора между ними в вертикально перемещаемых относительно друг друга опорах и поддерживаемыми соответствующими опорными валками, по меньшей мере с одним устройством аксиального перемещения одного из валков и по меньшей мере с одним устройством для изгиба верхнего валка, содержащим гибочный цилиндр.

Такие прокатные устройства могут содержать выше и ниже зазора между валками, в частности, несколько поддерживающих друг друга валков, в частности, например один рабочий валок, непосредственно вступающий в контакт с прокатываемым материалом и со своей стороны катящийся на обычно большем опорном валке или промежуточном валке, в свою очередь прилегающем к опорному валку. При этом рабочие и/или опорные, и/или промежуточные валки могут аксиально перемещаться относительно друг друга. Тем самым при создании контура бочек по меньшей мере двух валков можно оказывать целенаправленное воздействие на форму материала, прокатываемого через зазор между валками. При этом высота зазора между валками должна быть регулируемой, что требует возможности вертикального перемещения в клети.

В частности, в случае устройства для изгиба рабочих валков, предусмотренного в дополнение к аксиальному устройству изгиба, это регулирование трудно обеспечить даже при большом подъеме валка, то есть при большой высоте зазора между валками. Это связано с тем, что блокирующие элементы, встроенные в устройство изгиба, которое должно противодействовать разгибанию валков, ограничивающих очаг, прокатываемым материалом, так же, как и направляющие элементы для устройства аксиального перемещения и опоры для валков, должны перемещаться и регулироваться в боковых перекладинах клети.

Из ЕР 1436104 В1 известно прокатное устройство по меньшей мере с одним устройством аксиального перемещения, в котором обеспечивается установка большого подъема валка для прокатки толстых блоков или слябов. В известном решении устройство аксиального перемещения встроено в монтажные элементы, принимающие в себя опоры для рабочего валка, так что больше нет необходимости в выполнении устройства аксиального перемещения с возможностью независимого вертикального перемещения. Аксиальное перемещение рабочих валков реализуется с помощью коаксиально установленного на подушке рабочего валка устройства перемещения, которое при замене рабочего валка выдвигается из клети с комплектом валка. При так называемой "консольной" гибке рабочего валка верхние подушки рабочих валков посредством гибочных или балансирных цилиндров упираются в U-образные выемки верхних подушек опорных валков. При этом гибочные цилиндры могут быть установлены в подушках рабочих валков или в порядке альтернативы в подушках опорных валков.

В условиях консольной установки верхнего рабочего валка возможен очень большой подъем валка. Это сделало бы возможной прокатку в такой прокатной клети высоких блоков. Устройства перемещения и гибки рабочего валка при замене комплектов валков выдвигаются из прокатной клети и могут обслуживаться за пределами прокатной клети. Благодаря этому у потребителя ликвидируются простои установки для обслуживания этих устройств.

Во время аксиального перемещения рабочего валка комплект верхнего рабочего валка с помощью гибочных цилиндров под действием балансирного давления перемещается в верхних подушках опорных валков. Силы трения, возникающие при этом, создают опрокидывающие моменты, которые могут вызвать перекос подушек опорных валков. Поэтому при ударном воздействии усилия прокатки на клеть, так называемом толчке в начале прокатки, вслед за перемещением рабочего валка нельзя исключить, что в опоре опорного валка в случае подшипников жидкостного трения дело дойдет до большой нагрузки между втулками подшипника и цапфы, а в случае подшипников качения большая нагрузка придется на отдельные ряды подшипников.

Однако с помощью известных устройств аксиального перемещения и гибки рабочего валка, исключающих вышеуказанный недостаток, удается реализовать подъем валка, то есть зазор между валками для прохождения прокатываемого материала, лишь примерно до 550 мм.

Задача изобретения заключается в создании прокатного устройства с устройством аксиального перемещения и изгиба рабочего валка, с помощью которого реализовывался бы и очень большой подъем валка.

В прокатном устройстве вышеуказанного типа эта задача решается за счет того, что устройство для изгиба содержит на обоих концах валка соответствующие траверсы и гибочные рычаги, причем валок для регулировки высоты зазора между валками направляется гибочными рычагами. Благодаря этому воздействие контура зазора между валками за счет аксиального перемещения валка реализуемо даже в случае толстолистовой клети с типичными подъемами валка примерно до 1100 мм.

Предпочтительные усовершенствованные варианты изобретения вытекают из зависимых пунктов формулы изобретения.

Предпочтительным образом предусмотрено, чтобы гибочные рычаги были установлены в выемках или в станине прокатной клети. Можно также предусмотреть, чтобы гибочные рычаги направлялись в направляющих планках, привинченных к прокатной клети.

Гибочные рычаги, предпочтительно, направляются в средней области прокатных клетей или перекладин станин прокатной клети или обхватывают их.

Предпочтительно также, чтобы верхний опорный валок удерживался своими концами в соответствующей подушке опорного валка. Другая мера согласно изобретению заключается в том, чтобы гибочный цилиндр устанавливался, соответственно, вертикально балансирным рычагам верхнего опорного валка.

В порядке усовершенствования изобретения гибочные цилиндры воздействуют на траверсы, направляемые к верхнему опорному валку балансирными рычагами, а также по направляющим планкам. Предпочтительно, гибочные рычаги соединяются с траверсами или балансирными рычагами с возможностью разъема, например вставляются в них.

Предпочтительным является вариант выполнения изобретения, согласно которому рабочие валки установлены в соответствующих подушках рабочих валков, а верхние подушки рабочих валков подвергаются вертикальному силовому воздействию посредством соответствующих гибочных рычагов. Дополнительно можно предусмотреть, чтобы гибочные цилиндры, относящиеся к верхнему рабочему валку, были установлены в нижних утолщениях гибочных рычагов.

Кроме того, можно предусмотреть, чтобы гибочные или балансирные цилиндры, относящиеся к подушкам нижнего рабочего валка, были установлены в стационарных блоках вертикально.

Средства аксиального перемещения, предпочтительно, выполнены в виде цилиндро-поршневого блока. Элемент управления средствами аксиального перемещения, предпочтительно, выполнен в виде поршня, причем поршень одним из своих аксиальных концов закреплен на кронштейне, установленном на прокатной клети в направляющей, в частности в направляющей скольжения, с возможностью поступательного движения.

Ниже изобретение более подробно поясняется на примере выполнения.

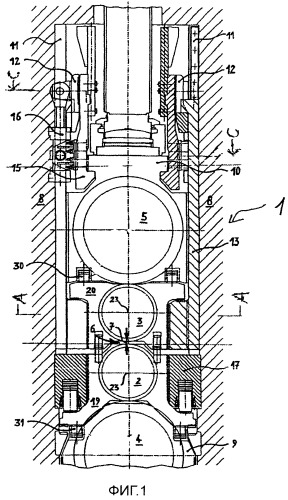

Фиг.1 изображает сечение устройства для прокатки с соответствующими парами рабочих и опорных валков,

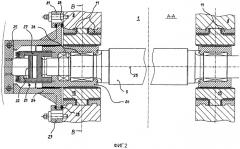

фиг.2 - сечение верхнего рабочего валка по фиг.1 по линии А-А,

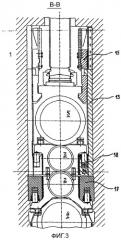

фиг.3 - сечение устройства для прокатки по линии В-В по фиг.2, и

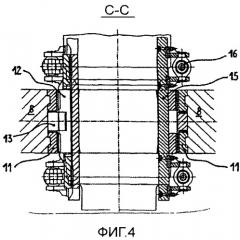

фиг.4 - дополнительное сечение по линии С-С по фиг.1.

Устройство для прокатки, в целом обозначенное позицией 1 (фиг.1, 2), выполнено в виде так называемой четырехвалковой клети и содержит два рабочих валка 2, 3 и два опорных валка 4, 5. Возможно также другое количество валков, например шестивалковое исполнение клети с дополнительными промежуточными валками, устанавливаемыми между рабочими валками 2, 3 и опорными валками 4, 5. Между рабочими валками 2, 3 и опорными валками 4, 5 сформирован зазор 6 для прокатываемого материала. Высота 7 зазора 6, так называемый подъем валка, регулируется.

Валки 2, 3, 4, 5 устанавливаются в прокатной клети 8 (фиг.1, 2, 4). Прокатная клеть 8 содержит подушки 9, 10 опорных валков, несущие нижний или верхний рабочие валки 4, 5.

По направляющим планкам 11, также входящим в прокатную клеть 8, направляются траверсы 12. Для регулировки высоты очага 6 деформации посредством гибочных рычагов 13 перемещается комплект верхнего рабочего валка. Нижние концы гибочных рычагов 13 имеют утолщения 14 (фиг.3). Траверсы 12 направляются балансирными рычагами 15; на них для изгиба верхнего рабочего валка 3 действуют гибочные цилиндры 16. Соответствующим образом нижний рабочий валок 2 изгибается гибочным цилиндром 17. Альтернативное средство для изгиба верхнего рабочего валка 3 обозначено позицией 18.

Гибочные цилиндры 16, 17, соответственно альтернативное средство 18 воздействуют на внешние краевые области рабочих валков 2, 3 и тем самым создают в краевой области валков 2, 3 вертикальное усилие, направленное наружу от зазора 6 в соответствии с усилием от прокатываемого материала, действующим в средней области, с тем чтобы воспрепятствовать разгибанию рабочих валков 2, 3 под действием прокатываемого материала.

Наряду с так называемым положительным изгибом рабочих валков с помощью гибочных средств 16, 17, а также альтернативного средства 18 для увеличения диапазона регулирования при воздействии на профиль может быть также реализован так называемый отрицательный изгиб рабочих валков с помощью дополнительных цилиндропоршневых систем 30, 31 (см. фиг.1).

Между подушками 9, 10 опорных валков установлены подушки 19, 20 рабочих валков, внутри которых посредством подшипников установлены рабочие валки 2, 3.

Устройства 21 аксиального перемещения установлены во внешних краевых областях рабочих валков 2, 3.

Поршень 22 устройства 21 аксиального перемещения посредством контропоры 25 установлен на кронштейнах 24, установленных в подушках 19, 20 рабочих валков с возможностью горизонтального скольжения. Кронштейны 24 охватываются боковыми крепежными приспособлениями 29, установленными на внешней стороне прокатной клети 8 и препятствующими горизонтальному перемещению кронштейнов 24 в направлении оси 23 валков. Тем самым поршень 22 устройства 21 аксиального перемещения также зафиксирован в аксиальном направлении. Кронштейны 24 в боковых крепежных приспособлениях 29 могут перемещаться в вертикальном направлении.

Таким образом, изобретение относится к системе, допускающей как изгиб, так и смещение рабочих валков 2, 3. Гибочные и балансирные цилиндры 17, вертикально установленные в стационарных блоках, отнесены к нижнему рабочему валку 2. Устройство изгиба верхнего рабочего валка 3 определено двумя новыми компонентами: траверсой 12 и гибочным рычагом 13.

При регулировке высоты зазора 6 происходит подхватывание комплекта верхнего рабочего валка гибочными рычагами 13. Гибочные рычаги, в свою очередь, направляются с помощью планок, привинченных к станине 8 клети, или в порядке альтернативы - с помощью выемок прямо в станинах 8 клетей. При этом гибочные рычаги 13 могут направляться в средней области перекладин или в порядке альтернативы охватывать перекладины станины клети.

Гибочные или балансирные цилиндры 16 верхнего рабочего валка 3 установлены на балансирных рычагах 15 верхнего опорного валка 5 вертикально и перемещаются при позиционировании верхних валков 3, 5 с балансирными рычагами 15, обходясь при этом сравнительно меньшей длиной хода, определяемой профилем шлифовки верхних валков 3, 5.

Гибочные или балансирные цилиндры воздействуют на траверсы 12, направляемые к верхнему опорному валку 5 балансирными рычагами 15, а также по направляющим планкам 11. С помощью гибочных рычагов 13, вставленных в траверсы 12, подушки верхнего рабочего валка 3 также испытывают вертикальное воздействие.

При альтернативном выполнении изгиба верхнего рабочего валка гибочные рычаги 13 вставляются в балансирные рычаги 15 непосредственно. При этом гибочные или балансирные цилиндры верхнего рабочего валка 3 установлены во внутренних утолщениях гибочных рычагов 13.

Гибочные рычаги 13, обеспечивающие хорошие направляющие подушкам рабочих валков даже при высоком подъеме валков, одновременно воспринимают силы трения, которые в противном случае при аксиальном смещении валков привели бы к перекосу подушек 9, 10 опорных валков.

Устройствами аксиального перемещения рабочих валков 2, 3 являются цилиндропоршневые системы 21 с гидроуправлением, установленные на подушках 19, 20 со стороны управления. При этом поршень блока цилиндра соединен с кронштейнами, направляемыми в соответствующих подушках. Блокировки, установленные с внешней стороны обеих перекладин станины клети со стороны управления, препятствуют горизонтальному перемещению кронштейнов в процессе прокатки и тем самым аксиальному перемещению поршня цилиндра. При оказании давления со стороны поршня или штока блока поршневого цилиндра происходит аксиальное перемещение рабочих валков 2, 3, смонтированных в подушках 19, 20.

1. Прокатное устройство (1) по меньшей мере с одним верхним и одним нижним валками (2, 3), установленными в общей прокатной клети (8) с возможностью регулировки высоты зазора между валками посредством вертикально перемещаемых относительно друг друга опор валков и поддерживаемыми соответствующими опорными валками (4, 5), а также с по меньшей мере одним устройством аксиального перемещения одного из валков (2, 3) и по меньшей мере одним устройством для изгиба верхнего валка (3), содержащим гибочный цилиндр (16), отличающееся тем, что устройство для изгиба верхнего валка (3) содержит воздействующие на оба его конца соответствующие траверсы (12) и гибочные рычаги (13), причем валок (3) для регулировки высоты зазора между валками (2, 3) направляется гибочными рычагами (13).

2. Устройство (1) по п.1, отличающееся тем, что гибочные рычаги (13) установлены в выемках или в станине прокатной клети (8).

3. Устройство (1) по п.2, отличающееся тем, что гибочные рычаги (13) направляются в направляющих планках (11), привинченных к прокатной клети (8).

4. Устройство (1) по п.2, отличающееся тем, что гибочные рычаги (13) направляются в средней области прокатных клетей или перекладин станин прокатной клети или обхватывают их.

5. Устройство (1) по любому из пп.1-4, отличающееся тем, что верхний опорный валок (5) удерживается своими концами в соответствующей подушке (10) опорного валка.

6. Устройство (1) по любому из пп.1-4, отличающееся тем, что гибочный цилиндр (16) установлен, соответственно, вертикально к балансирным рычагам (15) верхнего опорного валка (5).

7. Устройство (1) по п.6, отличающееся тем, что гибочные цилиндры (16) выполнены с возможностью воздействия на траверсы (12), направляемые к верхнему опорному валку (5) балансирными рычагами (15), а также по направляющим планкам (11).

8. Устройство (1) по любому из пп.1-4, отличающееся тем, что гибочные рычаги (13) соединены с траверсами или балансирными рычагами (15) с возможностью разъема.

9. Устройство (1) по любому из пп.1-4, отличающееся тем, что рабочие валки (2, 3) установлены в соответствующих подушках (19, 20) рабочих валков, при этом верхние подушки (20) рабочих валков подвергаются вертикальному силовому воздействию посредством соответствующих гибочных рычагов (13).

10. Устройство (1) по любому из пп.1-4, отличающееся тем, что гибочные цилиндры (16), относящиеся к верхнему рабочему валку (3), установлены в нижних утолщениях (14) гибочных рычагов (13).

11. Устройство (1) по любому из пп.1-4, отличающееся тем, что гибочные или балансирные цилиндры (17), относящиеся к подушкам (19) нижнего рабочего валка (2), установлены в стационарных блоках вертикально.