Способ соединения двух узлов, таких как узлы фюзеляжа летательного аппарата

Иллюстрации

Показать всеИзобретение относится к способам соединения двух конструктивных узлов, совместно образующих зону перекрывания, с помощью крепежных элементов. Осуществляют сверление множества крепежных отверстий в зоне перекрывания. Каждое из указанных отверстий предназначено для установки в нем одного из крепежных элементов. Осуществляют сверление каждого крепежного отверстия с помощью сверлильного инструмента, проходящего через соответствующее центровочное отверстие, выполненное в сетке сверления, неподвижно установленной на зоне перекрывания. Используют сверлильный инструмент, содержащий патрон для опоры на зону перекрывания и раздвижное кольцо. Раздвижное кольцо охватывает патрон по конусной контактной поверхности. Осуществляют приложение относительного движения между раздвижным кольцом и опорным патроном с обеспечением блокировки раздвижного кольца в соответствующем центровочном отверстии. При блокировке раздвижного кольца в центровочном отверстии обеспечивается перемещение патрона, опирающегося на зону перекрывания, через центровочное отверстие в направлении зоны перекрывания для давления на нее. В результате исключается появление заусенцев и скопление стружки на границе раздела между соединяемыми узлами. 13 з.п. ф-лы, 14 ил.

Реферат

Область техники

Настоящее изобретение в целом относится к способу соединения двух узлов, например, при помощи клепки.

Предпочтительно, но не исключительно изобретение применяется для соединения двух узлов фюзеляжа летательного аппарата. В частности, речь может идти о способе так называемого заклепочного соединения, то есть предназначенном для соединения путем установки запрессовываемых органов крепления типа "lockblot" или заклепок вдоль границы раздела, общей для двух узлов, называемой зоной перекрывания или зоной стыковки.

Например, обычно различают так называемые орбитальные заклепочные швы, предназначенные для соединения двух узлов, называемых в этом случае «кольцевыми участками», приблизительно цилиндрической формы, и так называемые продольные заклепочные швы, соответствующие соединению двух узлов, форма которых по существу является формой полуцилиндра. Продольные заклепочные швы выполняют по образующим текущего сечения, тогда как орбитальные заклепочные швы выполняют в зоне границы раздела между двумя поперечными сечениями фюзеляжа, причем эти два типа заклепочных швов можно выполнять соответственно вдоль нелинейных продольных образующих и вдоль некруглых поперечных образующих, если эти соединения выполняют на частях фюзеляжа, находящихся в переднем заострении или в заднем конце летательного аппарата там, где форма фюзеляжа имеет двойную кривизну.

Способ в соответствии с настоящим изобретением можно применять для соединения зоны перекрывания простой кривизны или двойной кривизны. Например, панели простой кривизны называют «разворачивающимися», и они имеют прямолинейную образующую, то есть они могут быть «развернуты» на плоскости. Что же касается панелей двойной кривизны, таких как панели фюзеляжа кабины экипажа, то они не являются «разворачивающимися» и, следовательно, не имеют прямолинейной образующей, то есть не могут быть «развернуты» на плоскости. Действительно, они имеют первую кривизну, например, в продольном направлении панели, а также вторую кривизну, отличную от первой, например, в поперечном направлении этой панели.

Предшествующий уровень техники

В области соединения узлов фюзеляжа летательного аппарата узлы, соединяемые при помощи ряда заклепок или «lockbolts», как правило, имеют большой размер, то есть каждый из них имеет объем в несколько кубических метров. Кроме того, допуски, относящиеся к монтажу и посадке крепежных элементов, являются очень строгими и, как правило, составляют всего несколько сотых долей миллиметра, поэтому очень трудно производить предварительное сверление панелей, которые должны образовать зону перекрывания, обеспечивая коаксиальность каждого из отверстий в пределах допуска взаимодействия. Следовательно, способы соединения, как правило, применяют таким образом, чтобы производить сверление обоих узлов в ходе одной операции сверления для получения в результате этой одной операции сверления одного отверстия для размещения крепежного элемента, которое образовано двумя отверстиями, выполненными соответственно в двух панелях, по меньшей мере, частично наложенных друг на друга.

В этом случае сложность состоит в том, чтобы граница соединения не содержала никаких заусенцев или стружек, поскольку это может привести к снижению характеристик усталостной прочности собранного таким образом фюзеляжа. Кроме того, для обеспечения герметичности на границе раздела между узлами, необходимой для поддержания давления в фюзеляже во время полета, на нее наносят тонкий слой герметизирующей мастики или промежуточной мастики. Кроме того, чтобы обеспечить механическую непрерывность передачи усилий в фюзеляже, необходимо, чтобы контакт между двумя узлами на уровне каждого крепежного элемента представлял собой контакт металл-металл, то есть, чтобы усилие не передавалось через промежуточную мастику.

Для обеспечения соблюдения этих различных условий, как известно, осуществляют следующие последовательные этапы:

- предварительное выравнивание двух узлов для приведения этих узлов в определенное относительное положение, при этом оба узла после такого позиционирования образуют вместе зону перекрывания;

- сверление монтажных отверстий в зоне перекрывания для последующего крепления сетки сверления;

- крепление одной или нескольких сеток сверления на зоне перекрывания при помощи временных средств крепления, взаимодействующих с монтажными отверстиями;

- сверление крепежных отверстий в зоне перекрывания при помощи сверлильного инструмента, предназначенного для взаимодействия с каждой сеткой сверления;

- демонтаж сеток сверления и разъединение двух узлов с целью очистки и удаления заусенцев на панелях на уровне крепежных отверстий и монтажных отверстий;

- нанесение промежуточной мастики на панели узлов, предназначенные для образования зоны перекрывания;

- выравнивание двух узлов с целью повторного приведения этих двух узлов в определенное относительное положение, позволяющее установить крепежные элементы, при этом установленные таким образом два узла образуют вместе зону перекрывания, содержащую слой промежуточной мастики между двумя панелями этой зоны; и

- установка крепежных элементов в соответствующие крепежные отверстия.

При таком способе операции разъединения/разборки и повторной сборки узлов, так же как и операции очистки/удаления заусенцев значительно удлиняют цикл изготовления, что приводит к его удорожанию и к невозможности его оптимизации. Чтобы избежать появления таких заусенцев на уровне зоны перекрывания/соединения между двумя панелями, которые необходимо просверливать в ходе одной операции, согласно известному техническому решению, между этими двумя панелями прикладывают определенное усилие стягивания. В частности, необходимое давление позволяет создавать усилие в зоне перекрывания, которое, с одной стороны, препятствует появлению заусенцев и, с другой стороны, препятствует попаданию стружки на границе раздела соединяемых панелей, покрытых промежуточной мастикой.

Вместе с тем, средства, обычно используемые для создания этого давления, являются сложными и малопригодными для установки на узлах, соединяемых заклепочным швом, что отрицательно сказывается на производственном цикле. С точки зрения габаритов эти средства создания давления трудно монтировать во время использования сеток сверления, которые широко распространены в данной области. Особенно трудно и даже невозможно устанавливать их в зонах перекрывания сложной формы, таких как зоны перекрывания двойной кривизны или на узлах, образующих так называемые «закрытые» конструкции, доступ к которым является проблематичным. Наконец, эти известные средства создания давления предусмотрены для применения в рамках полностью автоматизированного способа соединения, но абсолютно не приспособлены для ручной сборки, например, при которой оператор осуществляет вручную сверление отверстий, а также установку на место крепежных элементов при помощи соответствующих инструментов.

Сущность изобретения

Настоящее изобретение направлено на создание способа соединения, позволяющего решить вышеупомянутые проблемы, связанные с известными техническими решениями. В частности, изобретением предлагается способ соединения, позволяющий достаточно просто создавать необходимое давление в зоне перекрывания во время сверления отверстия в этой зоне, чтобы избежать появления заусенцев, а также попадания стружки на границе раздела между соединяемыми панелями, обычно покрытыми промежуточной мастикой.

В этой связи объектом настоящего изобретения является способ соединения двух узлов при помощи множества крепежных устройств, предназначенных для обеспечения соединения между двумя панелями, по меньшей мере, частично наложенными друг на друга, принадлежащими соответственно к двум узлам и совместно образующими зону перекрывания, при этом способ включает сверление множества крепежных отверстий в зоне перекрывания, каждое из которых предназначено для установки одного из крепежных устройств, при этом сверление каждого крепежного отверстия производят при помощи сверлильного инструмента, проходящего через соответствующее центровочное отверстие, выполненное на сетке сверления, неподвижно установленной на зоне перекрывания, при этом сверлильный инструмент содержит патрон для опоры на зону перекрывания, а также раздвижное кольцо, охватывающее патрон по конусной контактной поверхности во время приложения относительного движения вдоль центральной оси конусной контактной поверхности между патроном и кольцом, при этом расширение этого кольца обеспечивает его блокировку в соответствующем центровочном отверстии.

Согласно изобретению, приложение относительного движения между раздвижным кольцом и опорным патроном осуществляют таким образом, чтобы в результате блокировки раздвижного кольца в соответствующем центровочном отверстии производить перемещение патрона, опирающегося на зону перекрывания, в соответствующем центровочном отверстии и вдоль центральной оси конусной контактной поверхности в направлении этой зоны перекрывания с целью оказания на нее давления.

Таким образом, действительно, изобретением предложено простое и оригинальное решение, позволяющее легко создавать необходимое давление на зону перекрывания во время сверления крепежных отверстий в этой зоне, чтобы избежать появления заусенцев и скопления стружки на границе раздела между соединяемыми панелями, как правило, покрытыми промежуточной мастикой.

Действительно, применяемый сверлильный инструмент может быть инструментом известного специалистам типа, например, выпускаемый компанией Cooper Power Tools и называемый «Р2 Drill with Concentric Collet Foot». Этот тип сверлильного инструмента описан также в документе EP 0761351 A, указанного в данном случае в качестве ссылки.

Следует отметить, что, если средства, применяемые для создания давления на зону перекрывания во время сверления отверстий, известны из предшествующего уровня техники, оригинальность изобретения состоит в специальном использовании этих средств. Действительно, в вышеуказанных сверлильных инструментах наличие опорного патрона и соответствующего раздвижного кольца вызвано лишь необходимостью блокировки этого инструмента в отношении вращения и поступательного движения в центровочном отверстии сетки сверления за счет трения между кольцом и этим центровочным отверстием. Для этого кольцо перемещают вдоль центральной оси конусной контактной поверхности между этой поверхностью и патроном в соответствующем центровочном отверстии в направлении, противоположном зоне перекрывания, на которую опирается патрон, остающийся неподвижным по отношению к центровочному отверстию. Это движение прекращается, когда расширение кольца в отверстии сетки оказывается достаточным для блокировки вращательного и поступательного движения инструмента по отношению к этой сетке.

Что же касается изобретения, то в нем относительное перемещение, создаваемое между кольцом и патроном, в основном выражается в движении патрона в направлении зоны перекрывания, а не движением кольца в направлении, противоположном зоне перекрывания, даже если это последнее движение и может происходить до достижения реальной блокировки кольца в центровочном отверстии сетки сверления. Создание относительного движения между раздвижным кольцом и опорным патроном предпочтительно осуществляют таким образом, чтобы обеспечить перемещение патрона, опирающегося на зону перекрывания через соответствующее центровочное отверстие, на расстояние (x2) при соблюдении условия (x2)>0,90·(x), где (x) соответствует полному расстоянию относительного перемещения между кольцом и патроном. Действительно, вышеуказанное соотношение выражает стремление получить в основном движение патрона через центровочное отверстие, а не движение кольца через это центровочное отверстие в противоположном направлении. Естественно, специалист может адаптировать конструкцию различных задействованных элементов для обеспечения такой работы, в частности, определяя соответствующим образом диаметр раздвижного кольца и диаметр центровочного отверстия. В этой связи следует отметить, что небольшой первоначальный зазор между кольцом и соответствующим центровочным отверстием, например, менее 0,5 мм и предпочтительно порядка 0,3 мм необходим для обеспечения блокировки кольца в этом отверстии очень быстро после начала приложения относительного движения, при этом данный зазор все же является достаточным для обеспечения легкого введения раздвижного кольца в центровочное отверстие перед сверлением. При этом применение допусков Н7-Н10 для центровочных отверстий сеток сверления и предпочтительно Н7 может оказаться эффективным для достижения вышеуказанного эффекта.

Кроме того, относительное движения между раздвижным кольцом и опорным патроном осуществляют таким образом, чтобы в результате создать давление опорного патрона на зону перекрывания, составляющее от 600 до 1200 H. Как будет пояснено ниже, конструкция специальных средств, применяемых для создания такого давления, позволяет заранее определить давление, которое будет действовать во время относительного движения, в зависимости от различных известных параметров.

В любом случае это значение давления является вполне подходящим для того, чтобы, с одной стороны, избежать появления заусенцев и, с другой стороны, не допустить попадания стружки на границу раздела между соединяемыми панелями, обычно покрытыми промежуточной мастикой. Следовательно, предпочтительно производить сверление всех отверстий в зоне перекрывания/соединения в ходе одного этапа сверления, за которым следует установка на место всех крепежных элементов, при этом нет необходимости разъединять/повторно соединять узлы, предварительно подогнанные в системе координат летательного аппарата, если речь идет об узлах фюзеляжа.

Такой способ, в котором производят сверление всех отверстий, после чего устанавливают и запрессовывают все крепежные элементы, является очень гибким с точки зрения использования рабочей силы. Действительно, все этапы, необходимые для получения заклепочного соединения, может производить один человек, так как в ходе процесса ни разу не возникает необходимости в доступе к фюзеляжу с двух сторон, будь то для установки инструмента, сверления-фрезерования, демонтажа инструмента или установки и запрессовки крепежных элементов.

С другой стороны, этот вариант способа в соответствии с настоящим изобретением позволяет также легко участвовать в процессе нескольким операторам как снаружи, так и внутри фюзеляжа, чтобы сократить время выполнения заклепочных соединений. Примечательно, что способ в соответствии с настоящим изобретением обеспечивает большую гибкость с точки зрения организации труда для одного заклепочного соединения в зависимости от требуемых темпов производства в отличие, например, от известных, так называемых способов с «разборкой» с учетом перегруппировки, связанной с этой разборкой/разъединением двух узлов после сверления.

Таким образом, изобретение предлагает простое решение, позволяющее легко и быстро устанавливать на место средства создания давления на зону перекрывания, учитывая, что оно связано с простой установкой на место сверлильного инструмента по отношению к соответствующей сетке сверления. За счет этого значительно оптимизируется производственный цикл. Кроме того, понятно, что предлагаемое решение не имеет недостатков с точки зрения габаритов в отличие от известных технических решений, поскольку средством создания давления является сам сверлильный инструмент.

Кроме того, этот оригинальный способ создания давления во время сверления отверстий позволяет легко производить заклепочные соединения в зонах перекрывания сложной формы, таких как зоны перекрывания двойной кривизны, или на узлах, образующих так называемые «закрытые» конструкции, поскольку для установки сверлильного инструмента, создающего необходимое давление, необходим доступ только к одной стороне конструкции. Кроме того, изобретение можно также применять как для автоматизированного способа, так и для способа, осуществляемого, по меньшей мере, частично вручную, например, в котором оператор выполняет сверление отверстий, а также установку крепежных элементов вручную при помощи соответствующих инструментов.

Наконец, способ в соответствии с настоящим изобретением позволяет производить так называемые орбитальные заклепочные соединения, предназначенные для соединения двух узлов приблизительно цилиндрической формы, а также так называемые продольные заклепочные соединения, соответствующие соединению двух узлов, форма которых по существу представляет собой полуцилиндр.

Предпочтительно сетку сверления выполняют из алюминия или одного из его сплавов, а раздвижное кольцо выполняют из стали.

Действительно, необходимо отметить, что сетки сверления предпочтительно должны обеспечивать ряд следующих функций:

- блокировка вращательного и поступательного движения сверлильного инструмента в соответствующем центровочном отверстии, причем исключительно за счет силы трения раздвижного кольца в отверстии сетки;

- достаточный срок службы сетки; и

- правильное позиционирование центровочных отверстий по отношению к соединяемым узлам независимо от внешних условий, в частности, при колебаниях температуры во время соединения.

Для соблюдения этого последнего условия рекомендуется применение алюминия или одного из его сплавов, в частности, если узлы выполнены из идентичного или аналогичного материала, что обычно характерно для узлов фюзеляжа летательного аппарата. Действительно, в этом случае сетки сверления и фюзеляж из алюминиевого сплава могут подвергаться одинаковому тепловому расширению.

В альтернативном варианте сетки сверления предпочтительно выполняют из композиционного материала с углеродным усилением в случае, если фюзеляж выполнен из такого же или аналогичного материала. Благодаря такому выполнению, сетки становятся легче, что облегчает операторам их использование. Однако эти материалы обладают относительно низкой износоустойчивостью, что может стать несовместимым с повышенными требованиями к сроку службы таких сеток, предназначенных для многократного введения раздвижного кольца в каждое центровочное отверстие.

Таким образом, чтобы решить эту проблему износа, можно применить другое решение, которое состоит в выполнении стального края в центровочных отверстиях сетки, которую выполняют из алюминия или одного из его сплавов или из композиционного материала с углеродным усилением. Однако предпочтительно применяют вышеуказанное первое решение, учитывая, что коэффициент трения между алюминием сетки и сталью примерно в два раза выше, чем при трении сталь-сталь, что облегчает блокировку вращательного движения и поступательного движения раздвижного кольца относительно сетки сверления.

Однако это предпочтительное решение характеризуется более низкой износоустойчивостью. В этой связи отмечается, что износ сеток остается вполне допустимым, если он происходит равномерно вдоль контактной поверхности между кольцом и центровочным отверстием. Для проверки этого условия и также для избежания более выраженного износа на входе и на выходе центровочного отверстия предпочтительно иметь максимально большую поверхность контакта между кольцом и центровочным отверстием. Для этого сетку сверления разрабатывают и выполняют таким образом, чтобы до создания относительного движения между раздвижным кольцом и опорным патроном, когда сверлильный инструмент позиционируют вместе с его опорным патроном, проходящим через соответствующее центровочное отверстие и входящим в контакт с зоной перекрывания, раздвижное кольцо выступало по обе стороны за пределы соответствующего центровочного отверстия. Это предпочтительное положение следует также сохранять вплоть до блокировки кольца в центровочном отверстии.

Таким образом, толщина сеток должна быть немного меньше длины раздвижного кольца вдоль центральной оси конусной контактной поверхности. Соответственно предусматривают также первоначальный зазор между сеткой и зоной перекрывания.

Предпочтительно способ содержит этап выравнивания этих двух узлов в определенном относительном положении для обеспечения сверления отверстий. В этом случае сверление отверстий и последующий этап установки крепежных элементов в соответствующие крепежные отверстия выполняют последовательно, сохраняя определенное относительное положение, достигнутое на этапе выравнивания двух узлов, что позволяет избежать разборки двух узлов после сверления и удорожания производственного цикла из-за его замедления.

Предпочтительно способ содержит следующие последовательные этапы, осуществляемые с сохранением определенного относительного положения, достигнутого во время этапа выравнивания двух узлов:

- крепление одной или более сеток сверления в зоне перекрывания, при этом каждая сетка сверления выполнена с множеством центровочных отверстий;

- сверление крепежных отверстий в зоне перекрывания при помощи сверлильного инструмента, предназначенного для взаимодействия с каждой сеткой сверления;

- демонтаж каждой сетки сверления;

- установка крепежных элементов в соответствующие крепежные отверстия.

В частности, согласно первому предпочтительному варианту выполнения настоящего изобретения, способ содержит следующие последовательные этапы:

- выравнивание двух узлов с целью приведения этих двух узлов в определенное относительное положение, позволяющее производить сверление крепежных отверстий, при этом оба позиционированных таким образом узла совместно образуют зону перекрывания, содержащую слой промежуточной мастики между двумя панелями этой зоны;

- установка одного или более первых устройств создания давления на первую сторону зоны перекрывания и установка одного или более вторых устройств создания давления на вторую сторону зоны перекрывания, противоположную первой стороне;

- сверление монтажных отверстий в зоне перекрывания для крепления сетки сверления, при этом каждое монтажное отверстие выполняют вблизи, по меньшей мере, одного первого устройства создания давления и, по меньшей мере, одного второго устройства создания давления;

- демонтаж каждого первого устройства создания давления;

- крепление одной или более сеток сверления на зоне перекрывания с ее первой стороны при помощи временных средств крепления, взаимодействующих с монтажными отверстиями;

- сверление крепежных отверстий в зоне перекрывания с первой стороны зоны перекрывания при помощи сверлильного инструмента, предназначенного для взаимодействия с каждой сеткой сверления, при этом каждое отверстие выполняют вблизи, по меньшей мере, одного второго устройства создания давления;

- установка временных крепежных элементов, каждый из которых проходит через одно из крепежных отверстий, выполненных в зоне перекрывания, а также через соответствующее центровочное отверстие, выполненное в сетке сверления;

- демонтаж каждой сетки сверления и временных средств крепления;

- демонтаж каждого второго устройства создания давления;

- установка крепежных элементов в соответствующие крепежные отверстия, причем эту установку осуществляют, сохраняя определенное относительное положение, достигнутое на этапе выравнивания двух узлов; и

- установка вспомогательных крепежных элементов в указанные монтажные отверстия.

Предпочтительно, согласно второму предпочтительному варианту выполнения настоящего изобретения, способ содержит следующие последовательные этапы:

- предварительное выравнивание двух узлов с целью приведения этих двух узлов в определенное относительное положение, при этом оба позиционированных таким образом узла совместно образуют зону перекрывания;

- сверление монтажных отверстий в зоне перекрывания для последующего крепления сетки сверления;

- разъединение двух узлов для очистки и удаления заусенцев на панелях на уровне монтажных отверстий;

- выравнивание двух узлов с целью повторного приведения этих двух узлов в определенное относительное положение, позволяющее производить сверление крепежных отверстий, при этом оба позиционированных таким образом узла совместно образуют зону перекрывания, содержащую слой промежуточной мастики между двумя панелями этой зоны;

- установка одного или более вторых устройств создания давления на второй стороне зоны перекрывания, противоположной первой стороне;

- крепление одной или более сеток сверления в зоне перекрывания с ее первой стороны при помощи временных средств крепления, взаимодействующих с монтажными отверстиями;

- сверление крепежных отверстий в зоне перекрывания с первой стороны зоны перекрывания при помощи сверлильного инструмента, предназначенного для взаимодействия с каждой сеткой сверления, при этом каждое отверстие выполняют вблизи, по меньшей мере, одного второго устройства создания давления;

- установка временных крепежных элементов, каждый из которых проходит через одно из крепежных отверстий, выполненных в зоне перекрывания, а также через соответствующее центровочное отверстие, выполненное в сетке сверления;

- демонтаж каждой сетки сверления и временных средств крепления;

- демонтаж каждого второго устройств создания давления;

- установка крепежных элементов в соответствующие крепежные отверстия, причем эту установку осуществляют, сохраняя определенное относительное положение, достигнутое на этапе выравнивания двух узлов; и

- установка вспомогательных крепежных элементов в указанные монтажные отверстия.

В этом втором предпочтительном варианте выполнения, в котором производят разборку узлов перед сверлением крепежных отверстий, предназначенных для установки крепежных элементов, нет необходимости осуществлять монтаж/демонтаж первых устройств создания давления, называемых также устройствами стягивания, аналогичных применяемым в первом предпочтительном варианте выполнения, что позволяет сократить продолжительность цикла, даже если он включает очистку и удаление заусенцев на панелях на уровне выполненных монтажных отверстий после разборки соединяемых узлов.

Предпочтительно крепежными элементами являются заклепки или «lockbolts». Например, как известно специалистам в этой области, крепежные элементы типа «lockbolts» описаны в патенте US 3203300. Однако они могут иметь любой другой вид при сохранении расширения путем протягивания стержня и сжатия кольцом, не выходя за рамки настоящего изобретения.

Предпочтительно, как было указано выше, способ применяют для соединения узлов фюзеляжа летательного аппарата, таких как части фюзеляжа, находящиеся в передней заостренной части или на заднем конце летательного аппарата, где форма фюзеляжа имеет двойную кривизну.

Таким образом, способ предпочтительно применяют таким образом, чтобы крепежные элементы образовали вместе так называемый орбитальный заклепочный шов.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего подробного описания.

Краткое описание чертежей

Это описание представлено со ссылками на прилагаемые чертежи, на которых фиг.1-14 иллюстрируют предпочтительный вариант выполнения способа соединения в соответствии с настоящим изобретением.

Подробное описание предпочтительного варианта выполнения

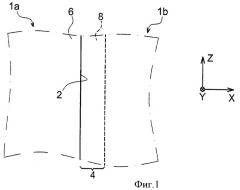

На фиг.1 показаны два узла 1a, 1b, предназначенные для соединения так называемым орбитальным заклепочным швом при помощи заклепок и путем применения способа согласно предпочтительному варианту выполнения настоящего изобретения, описание которого следует ниже. В данном случае речь идет о двух узлах 1a, 1b, образующих соответственно два поперечных участка фюзеляжа летательного аппарата, предпочтительно расположенные в переднем заострении или на заднем конце летательного аппарата, где форма фюзеляжа имеет двойную кривизну.

В этом предпочтительном варианте выполнения, как показано на фиг.1, способ начинается с выравнивания двух узлов 1a, 1b, предназначенного для их приведения в определенное относительное положение в системе координат летательного аппарата, условно представленной в данном случае как система координат X, Y, Z. При выравнивании формируется зона 4 перекрывания, называемая также зоной соединения, образованной двумя панелями 6, 8, по меньшей мере, частично наложенными друг на друга и принадлежащими соответственно к двум узлам 1a, 1b. Разумеется, зона 4 соединения предназначена для выполнения на ней орбитального шва из заклепок, что будет описано ниже. В результате выравнивания двух узлов 1a, 1b полученная зона перекрывания, в которой находится слой промежуточной мастики между панелями 6, 8, оказывается в конфигурации, подходящей для сверления крепежных отверстий, предназначенных для установки различных заклепок шва. Например, предпочтительно промежуточную мастику или герметизирующую мастику наносят на каждую из двух панелей 6, 8 до выравнивания двух узлов 1a, 1b.

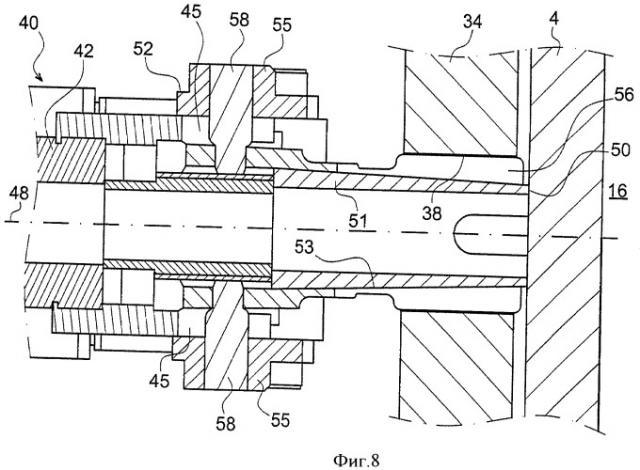

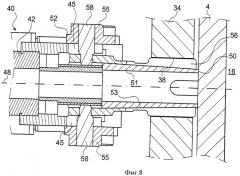

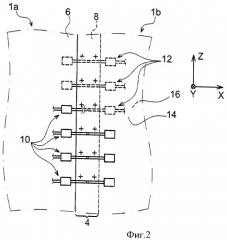

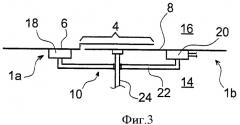

Следующий этап, показанный на фиг.2, состоит в установке нескольких устройств 10 создания давления в зоне 4 перекрывания на ее первой стороне 14 и в установке вторых устройств 12 создания давления на второй стороне 16 зоны перекрывания, противоположной первой стороне. Например, первая сторона 14 может быть наружной стороной фюзеляжа летательного аппарата, а вторая сторона 16 является его внутренней стороной.

Таким образом, как показано на фиг.2, эти устройства 10, 12, называемые также устройствами стягивания и предназначенные для совместного обеспечения высокого давления стягивания между двумя панелями 6, 8, например, составляющего от 600 до 1200 H, распределены вдоль всей зоны 4 перекрывания.

Предпочтительно, и как показано детально на фиг.3, устройства создания давления являются устройствами с присосками, то есть содержащими первую присоску 18, прижимаемую к панели 6, и вторую присоску 20, прижимаемую к панели 8, причем эти присоски жестко соединены с соединительной штангой 22, через которую проходит стяжной винт 24, опирающийся на зону 4 перекрывания и локально расположенный по существу перпендикулярно к этой зоне. Разумеется, присоски 18, 20 соединены со средствами создания вакуума (не показаны), обеспечивающими сохранение их сцепления с панелями 6, 8 даже во время затягивания стяжного винта 24.

В этой связи следует отметить, что стяжной винт 24 позволяет локально создать давление между двумя частями зоны 4 и, следовательно, прижать друг к другу панели 6, 8, вследствие чего свежая и еще не достигшая состояния полимеризации промежуточная мастика перетекает, и в результате образуется контакт металл-металл между этими двумя панелями, покрытыми промежуточной мастикой и предпочтительно выполненными из алюминиевого сплава. Как будет показано ниже, после этого в зоне 4 перекрывания вблизи винтов 24 можно просверлить монтажные отверстия, при этом на границе раздела не образуется заусенцев и в слое мастики не скапливаются стружки или смазочно-охлаждающего масла.

Прикладываемое стяжное давление регулируют за счет момента затягивания винта 24, затягиваемого при помощи гайковерта с регулятором крутящего момента. Условно это локальное стяжное усилие в идеале составляет около 600 H, что соответствует моменту силы затягивания винтов устройства создания давления порядка 0,48 Нм. Можно прикладывать силу давления от 400 H до 1200 H, не опасаясь деформации соединяемых узлов и существенно не повышая риск появления заусенцев. Следует отметить, что этот достаточно широкий диапазон позволяет компенсировать погрешности регулировки момента силы затягивания и соотношения между моментом силы затягивания и реальным давлением на границе раздела.

Можно предусмотреть несколько вариантов устройств 10, показанных на фиг.3, в частности, для устройств 12 создания давления, предназначенных для установки на внутренней стороне 16 фюзеляжа. Действительно, как показано на фиг.4, одну или несколько присосок можно заменить так называемыми прессовыми концами 26, 28, которые тоже жестко соединяют соединительной штангой 22, через которую проходит стяжной винт 24, опирающийся на зону 4 перекрывания и локально расположенный по существу перпендикулярно к этой зоне. Каждый прессовый конец имеет соответствующую форму, которая обеспечивает блокировку его поступательного движения в направлении, противоположном направлению затягивания винта 24, на элементе жесткости 30, 32, принадлежащем к одному из узлов 1a. 1b. Например, по сравнению с инструментами с присосками стяжные инструменты, показанные на фиг.4, являются более надежными с точки зрения срока службы и менее шумными, при этом ненадежность инструментов с присосками в основном связана с постепенным износом герметичных кромок, а шум происходит от средств создания вакуума типа Вентури. Основным преимуществом стяжных инструментов по сравнению с инструментами с присосками состоит в том, что можно отказаться от использования источника сжатого воздуха, необходимого для нормальной работы присосок.

Естественно, можно также комбинировать эти устройства, чтобы получить один конец типа пресса, и другой конец - типа присоски, не выходя при этом за рамки настоящего изобретения.

Как показано на фиг.2, в случае необходимости, устройства 10 и 12 можно расположить друг против друга по обе стороны от зоны 4.

После этого способ продолжают, осуществляя при помощи сверлильного инструмента сверление вышеуказанных монтажных отверстий в зоне 4 перекрывания. Эти монтажные отверстия 32, показанные на фиг.5, предназначены для последующего крепления сетки сверления, при этом каждое монтажное отверстие 32 выполняют вблизи, по меньшей мере, одного первого устройства 10 создания давления и, по меньшей мере, одного второго устройства 12 создания давления, чтобы обеспечить описанный выше положительный эффект, связанный с приложением существенного давления между панелями 6, 8.

Перед установкой сеток сверления в зоне 4 перекрывания демонтируют первые устройства 10 создания давления, находящиеся с наружной стороны 14 фюзеляжа.

Как будет более очевидно из нижеследующего описания, дальнейшее сверление крепежных отверстий на уровне места установки: крепежных устройств, предназначенных для соединения узлов 1a, 1b, действительно производят через сетки 34 сверления, которые позволяют точно расположить выполняемые крепежные отверстия. Как показано на фиг.6, эти сетки 34 сверления крепят на зоне 4 с первой стороны 14 при помощи временных средств крепления, таких как специальные скрепки 36, проходящие одновременно через отверстие сетки, а также через монтажное отверстие 32, предварительно выполненное с этой целью. Основной принцип работы таких скрепок описан, например, в патенте EP 0336808, указанном в данном случае в качестве ссылки. Особенностью этих специальных скрепок 36 является возможность их крепления в отверстии сетки, локализуя ее таким образом по отношению к монтажным отверстиям 32, и их небольшая высота, позволяющая установить сверлильный инструмент, оборудованный нажимной ножкой типа «Concentric Collet», в отверстии, смежном с отверстием, занимаемым указанной скрепкой.

Показанные на фиг.6 сетки 34 располагают последовательно и предпочтительно встык друг с другом вдоль выполняемого заклепочного шва, при этом скрепки 36 обеспечивают позиционирование и удержание этих сеток по отношению к зоне 4 перекрывания, а также оказывают небольшое контактное давление на границе раздела соединения.

Предпочтительно сетки 34 сверления, выполненные из алюминия или одного из его сплавов, обеспечивают три отдельные функции:

- хорошее позиционирование отверстий на фюзеляже за счет центровки сверлильного инструмента последовательно в каждом из соответствующих центровочных отверстий 38, выполненных в сетках 34, как показано на фиг.6,

- блокировка сверлильного инструмента во вращательном и поступательном движении в