Устройство для выработки водорода и оборудованная им система топливного элемента

Иллюстрации

Показать всеИзобретение относится к области химии. Устройство для выработки водорода системы топливного элемента включает в себя основное тело 78, включающее в себя камеру сгорания и множество труб, которые присоединяются к основному телу 78 устройства для выработки водорода, позволяя определенной среде втекать в основное тело 78 устройства для выработки водорода и вытекать из него. Все из множества труб находятся в низкотемпературной части. Опора 70 поддерживает основное тело 78 устройства для выработки водорода с внешней стороны низкотемпературной части. Изобретение позволяет увеличить срок службы и улучшить стабильность данного устройства и данной системы. 2 н. и 8 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение касается устройства для выработки водорода, сконструированного для получения богатого водородом водородсодержащего газа при использовании в качестве исходного газа углеводородного топлива, такого как бытовой газ и сжиженный природный газ (LPG), а также касается системы топливного элемента, включающей в себя топливный элемент, сконструированный для выработки электрической энергии путем использования водородсодержащего газа, полученного с помощью упомянутого выше устройства.

Уровень техники

Система топливного элемента, способная эффективно генерировать электрическую энергию в малом масштабе, облегчает формирование системы для использования тепловой энергии, выделяемой во время выработки электрической энергии. По этой причине была разработана система топливного элемента как распределенная система для выработки энергии с высокой эффективностью использования энергии. Данная система топливного элемента включает в себя топливный элемент, сконструированный так, чтобы превращать химическую энергию водородсодержащего топливного газа и химическую энергию окислительного газа в электрическую энергию с помощью определенной электрохимической реакции. Электрическая энергия, генерируемая топливным элементом, подается от системы топливного элемента на электрическую нагрузку.

Инфраструктура для водородсодержащего топливного газа, используемого в системе топливного элемента, в общем, еще не построена. Поэтому система топливного элемента обычно включает в себя устройство для выработки водорода для выработки топливного газа. Такое устройство для выработки водорода, обеспеченное для системы топливного элемента, включает в себя, например, ячейку реформинга, включающую в себя катализатор реформинга, и горелку сгорания, расположенную возле ячейки реформинга или встроенную в нее. Горелка для сжигания обеспечена вентилятором сгорания. В горелке сгорания сгорание происходит путем использования ненужного топливного газа (далее называемого "отходящий газ"), выходящего из топливного элемента, и воздуха для сгорания, подаваемого от вентилятора сгорания. Устройство для выработки водорода производит обогащенный водородом газ сгорания путем использования реакции парового реформинга, протекающей в ячейке реформинга с помощью исходного газа, такого как природный газ, воды и катализатора реформинга, нагреваемого данной горелкой сгорания.

Различные устройства для выработки водорода были предложены с точки зрения снижения размера, более высокой эффективности, улучшенной стабильности работы и снижения стоимости. Например, конфигурация реформинга, имеющая компактную, цилиндрическую и вертикально вытянутую форму, или цилиндрическая конфигурация, имеющая интегрированную структуру, включающую в себя ячейку реформинга и ячейку устранения моноксида углерода, предлагается в качестве общей конфигурации (смотри, например, патентные документы 1 и 2).

Кроме того, известно устройство для выработки водорода, включающее в себя цилиндрическую ячейку реформинга, сконструированную так, чтобы окружать горелку сгорания, чтобы улучшить тепловую эффективность (смотри, например, патентный документ 3). Устройство для выработки водорода, описанное в патентном документе 3, включает в себя ячейку реформинга, сконструированную так, чтобы осуществлять реакцию парового реформинга, и ячейку сдвига, сконструированную так, чтобы осуществлять реакцию сдвига, чтобы снижать содержание моноксида углерода в газе, которые интегрально вмещаются в цилиндрический контейнер. Цилиндрический контейнер соединяется с трубами, которые формируют проточный канал для подачи исходного газа, отходящего газа, воды и воздуха для целей сгорания и проточный канал для выпуска водорода, выпускаемого из устройства для выработки водорода, и выхлопных газов сгорания, выпускаемых из горелки сгорания.

Устройство для выработки водорода обычно весит от 10 до 20 кг. По этой причине было предложено, что устройство для выработки водорода поддерживается на раме системы топливного элемента и прикрепляется к ней, когда собирается как система топливного элемента вместе с топливным элементом (смотри, например, патентный документ 4). В устройстве для выработки водорода, описанном в патентном документе 4, когда ячейка реформинга и ячейка сдвига СО расположены отдельно друг от друга, соединительная труба для присоединения теплообменника к ячейке реформинга находится между ячейкой реформинга и ячейкой сдвига СО. Как описано в патентном документе 1, топливная горелка, ячейка реформинга, теплообменник, ячейка сдвига СО и ячейка окисления СО интегрально сформированы ввиду: снижения эффективности, вызванного рассеянием тепла от соединительной трубы, которая связывает теплообменник, расположенный между ячейкой реформинга и ячейкой сдвига СО, к ячейке реформинга, в случае, когда ячейка реформинга и ячейка сдвига СО являются отдельно обеспеченными; и повреждения, вызываемого концентрацией термических напряжений в соединении между соединительной трубой и ячейкой реформинга или теплообменником. Кроме того, в устройстве реформинга топлива, вставленном в основную пакетную ячейку системы топливного элемента, устройство реформинга топлива присоединяется к данной основной пакетной ячейке так, что относительно низкотемпературная часть или часть, требующая охлаждения, присоединяется к основной пакетной ячейке с помощью фланцевой части. Соответственно, предотвращается снижение эффективности, вызванное теплом, рассеиваемым посредством данного соединительного узла. Например, в горелке сгорания, обеспеченной в устройстве реформинга, фланцевая часть, которая является относительно низкотемпературной частью, расположенной вблизи части для ввода топлива/воздуха и анодного отходящего газа, присоединяется к кронштейну, и устройство реформинга сконструировано так, чтобы косвенным образом поддерживаться основной пакетной ячейкой посредством данного кронштейна.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: JP-А-2005-306658

Патентный документ 2: JP-А-2004-149402

Патентный документ 3: JP-А-2008-063171

Патентный документ 4: JP-А-2002-284506

Однако в устройстве для выработки водорода слой катализатора реформинга (ячейка реформинга) нагревается до высокой температуры от 600°С до 700°С во время работы, и, следовательно, металлическая структура, служащая в качестве основного элемента устройства для выработки водорода, находящаяся при температуре, при которой слой катализатора реформинга может вызывать реакцию, также находится при подобной температуре. Так как металлическая структура подвергается тепловому расширению соответственно температуре, большие напряжения иногда возникают в данной металлической структуре в ее вертикальном направлении по причине теплового расширения. Если такое напряжение возникает, когда трубы, такие как газовая труба и водяная труба, или соединение между металлической структурой и внешней опорой находится верхняя часть или нижняя часть данной металлической структуры, большое напряжение может воздействовать на данную трубу или соединение, вызывая повреждение, такое как деформация, образование трещин или разрушение.

Целью настоящего изобретения является обеспечение устройства для выработки водорода и оборудованную им систему топливного элемента, которые снижают возможность разрушения элементов, таких как различные трубы, присоединенные к основному элементу устройства для выработки водорода, по причине термических напряжений, вызванных тепловым расширением во время работы и усадкой при охлаждении во время остановок.

Устройство для выработки водорода настоящего изобретения содержит: основное тело, содержащее ячейку сгорания, которая обеспечена в нем и сконструирована так, чтобы сжигать определенную среду, способную к выработке водорода; и множество труб, присоединенных к данному основному телу, позволяющих определенной среде втекать в основное тело и вытекать из него, где температурный градиент образуется в основном теле при работе ячейки сгорания, из-за чего высокотемпературная часть и низкотемпературная часть образуются в основном теле, где все из множества труб находятся в низкотемпературной части и где упомянутое устройство для выработки водорода дополнительно содержит опору, которая поддерживает основное тело с внешней стороны низкотемпературной части.

В данной конфигурации все из различных труб расположены в части основного тела, которая имеет низкую температуру во время работы, и опора основного тела также находится в низкотемпературной части. В низкотемпературной части термические напряжения, вызываемые тепловым расширением основного тела во время работы и усадкой при охлаждении основного тела во время остановки, являются относительно небольшими. Поэтому настоящая конфигурация может снижать возможность того, что трубы, основное тело и опора повреждаются от термических напряжений.

Предпочтительно, в данном устройстве для выработки водорода, тело, образующее трубчатые отверстия, имеющее трубчатое отверстие, используемое для соединения, по меньшей мере, с частью из множества труб, обеспечено в низкотемпературной части основного тела, и опора присоединяется к телу, образующему трубчатые отверстия, чтобы поддерживать основное тело.

В данной конфигурации, по меньшей мере, часть из множества труб и опора присоединяются к телу, образующему трубчатые отверстия, расположенному в низкотемпературной части. Поэтому становится возможным сильнее предотвращать разрушение труб, основного тела и опоры, вызванное термическими напряжениями.

Предпочтительно, все из множества труб присоединяются к данному телу, образующему трубчатые отверстия.

В данной конфигурации все из множества труб присоединяются к телу, образующему трубчатые отверстия. Поэтому становится возможным сильнее предотвращать разрушение труб, основного тела и опоры, вызванное термическими напряжениями. Кроме того, можно облегчить сборку и обслуживание устройства для выработки водорода.

Предпочтительно, в данном устройстве для выработки водорода основное тело содержит: ячейку реформинга, сконструированную так, чтобы подвергать исходный газ, служащий в качестве определенной среды, и пар реакции реформинга, тем самым генерируя реформированный газ, содержащий водород; ячейку сдвига, сконструированную так, чтобы уменьшать содержание моноксида углерода в реформированном газе с помощью реакции сдвига СО; и ячейку окисления, сконструированную так, чтобы подвергать реформированный газ, в котором содержание моноксида углерода уменьшено с помощью ячейки сдвига, окислению СО при соединении с кислородом, тем самым дополнительно уменьшая содержание моноксида углерода, и множество труб и опора находятся на более низкотемпературной стороне низкотемпературной части, чем ячейка сдвига и ячейка окисления.

В данной конфигурации различные трубы и данная опора основного тела находятся на более низкотемпературной стороне низкотемпературной части, чем ячейка сдвига и ячейка окисления. Поэтому данная конфигурация может предотвращать разрушение труб, основного тела и опоры, вызываемое термическими напряжениями.

Предпочтительно помещать ячейку реформинга, ячейку сдвига и ячейку окисления так, чтобы не перекрывались в направлении температурного градиента.

Устройство для выработки водорода часто конструируют так, чтобы оно становилось длиннее в направлении температурного градиента. При тепловом расширении данные элементы могут становиться длиннее в направлении температурного градиента с высокой возможностью. Данная конфигурация может подавлять влияние распространения из-за теплового расширения.

Предпочтительно, теплоизолятор обеспечивается между основным телом и опорой, и пространство обеспечивается между теплоизолятором и гранью основного тела на высокотемпературной стороне, которая противостоит теплоизолятору. Более предпочтительно, данное пространство имеет большую длину, чем длина распространения основного тела, когда основное тело термически расширяется во время работы ячейки сгорания.

В данной конфигурации, даже когда основное тело увеличивается по причине теплового расширения во время работы, основное тело не сталкивается с теплоизолятором. Поэтому поддерживается стабильное исполнение тепловой изоляции.

Предпочтительно, тело, образующее трубчатые отверстия, прикрепляется к опоре, по меньшей мере, в двух частях, расположенных так, чтобы оставлять посередине трубчатые отверстия.

В данной конфигурации, тело, образующее трубчатые отверстия, прикрепляют к опоре, по меньшей мере, в двух частях, тогда как трубчатые отверстия остаются посередине между данными частями. Следовательно, предотвращается деформация из-за термических напряжений. Соответственно, так как движение трубчатых отверстий также подавляется, можно более эффективно предотвращать разрушение труб, присоединенных к трубчатым отверстиям.

Предпочтительно, тело, образующее трубчатые отверстия, расположено у одного конца основного тела, в осевом направлении основного тела.

В данной конфигурации, основное тело поддерживается опорой вблизи одного конца основного тела посредством тела, образующего трубчатые отверстия. Следовательно, основное тело может термически, свободно деформироваться в направлении другого конца основного тела, который не удерживается опорой. Соответственно, можно предотвращать возникновение повреждения в особом месте основного тела, которое вызывается термическими напряжениями.

Предпочтительно, теплоизолятор обеспечивается между основным телом и телом, образующим трубчатые отверстия.

В данной конфигурации, данный теплоизолятор может предотвращать теплопроводность от основного тела к телу, образующему трубчатые отверстия. Следовательно, изменение температуры, возникающее в теле, образующем трубчатые отверстия, может дополнительно снижаться. Когда возникает изменение температуры между работой устройства для выработки водорода и его остановкой, термические напряжения, образующиеся вблизи трубчатых отверстий, могут быть снижены.

Обеспечена система топливного элемента, содержащая устройство для выработки водорода и топливный элемент, сконструированный так, чтобы производить электрическую энергию путем использования водородсодержащего газа, подаваемого из устройства для выработки водорода.

Данная система топливного элемента обеспечивает предотвращение разрушения и повреждения труб устройства для выработки водорода, тем самым делая работу системы топливного элемента стабильной, а срок службы системы топливного элемента более продолжительным.

Устройство для выработки водорода или система топливного элемента настоящего изобретения могут предотвращать повреждение или разрушение частей устройства для выработки водорода, вызванные термическими нагрузками, возникающими в связи с повторяющимися запусками и остановками. Таким образом, стабильность устройства и системы улучшается, тем самым увеличивая срок службы данного устройства и системы.

Краткое описание чертежей

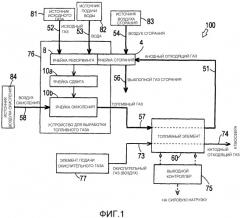

Фиг.1 представляет собой блок-схему, показывающую общую конфигурацию системы топливного элемента первого варианта осуществления.

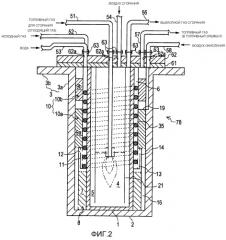

Фиг.2 представляет собой продольный вид в разрезе основной части основного элемента устройства для выработки водорода первого варианта осуществления.

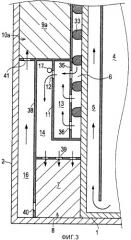

Фиг.3 представляет собой увеличенный вид части на фиг.2.

Фиг.4 представляет собой вид спереди устройства для выработки водорода.

Фиг.5(а) представляет собой вид сверху устройства для выработки водорода, фиг.5(b) представляет собой вид сверху устройства для выработки водорода для объяснения первой модификации расположения крепежного элемента, а фиг.5(с) представляет собой вид сверху устройства для выработки водорода для объяснения второй модификации расположения крепежного элемента.

Фиг.6 представляет собой вид спереди модификации устройства для выработки водорода.

Фиг.7 представляет собой вид спереди устройства для выработки водорода, показывающий модификацию держателя.

Фиг.8 представляет собой вид в разрезе, показывающий общую конфигурацию генератора водорода (устройства для выработки водорода) второго варианта осуществления.

Способ осуществления данного изобретения

Варианты осуществления настоящего изобретения подробно описываются ниже со ссылкой на чертежи. В данных чертежах идентичные или аналогичные элементы обозначаются одинаковыми численными позициями, и их повторные объяснения опускаются.

(Первый вариант осуществления)

Сначала описывается общая конфигурация системы топливного элемента, включающей в себя устройство для выработки водорода первого варианта осуществления настоящего изобретения. Фиг.1 представляет собой блок-схему, показывающую общую конфигурацию системы топливного элемента настоящего изобретения.

Как показано на фиг.1, система 100 топливного элемента имеет топливный элемент 60, который подает топливный газ и окислительный газ и генерирует электричество и тепло; устройство для выработки водорода (устройство для выработки топливного газа) 76, которое генерирует богатый водородом топливный газ и подает данный газ в топливный элемент 60; и узел 77 подачи окислительного газа, который снабжает топливный элемент 60 окислительным газом. В настоящем варианте осуществления окислительным газом является воздух, и узел 77 подачи окислительного газа включает в себя, например, воздушный вентилятор, такой как компрессор, и увлажнитель для увлажнения воздуха, подаваемого из воздушного вентилятора в сжатом состоянии.

Устройство 76 для выработки водорода питается исходным газом из источника исходного газа (источник исходного газа) 81 и водой из источника воды (источник подачи воды) 82. Источник 81 исходного газа представляет собой, например, проточный регулятор, который регулирует скорость подачи исходного газа, служащего в качестве источника исходного газа, такого как бытовой газ и пропановый газ. Более конкретно, проточный регулятор изготовлен из клапана проточного регулятора, насоса и двухпозиционного клапана. Источник 82 воды изготовлен из, например, регулятора скорости потока для регулирования скорости подачи воды из городской водной инфраструктуры или подобного, служащей в качестве источника снабжения водой; более конкретно, из регулятора скорости потока, насоса и двухпозиционного клапана. Устройство 76 для выработки водорода производит топливный газ (водородсодержащий газ), применяемый в качестве восстановительного газа топливным элементом 60, используя подаваемый исходный газ и воду, и тепло, происходящее от камеры сгорания (ячейки сгорания) 4. Конфигурация устройства 76 для выработки водорода подробно описывается ниже.

Топливный элемент 60 может быть образован, например, с помощью полиэлектролитного топливного элемента с МЕА, который включает в себя полиэлектролитную мембрану, которая имеет протонную проводимость с избирательным переносом протонов во влажном состоянии, и пару электродов, состоящую из анода и катода. В топливном элементе 60 топливный газ, подаваемый на анод, и окислительный газ, подаваемый на катод, электрохимически реагируют друг с другом, генерируя электричество, тепло и воду.

Выходные концы топливного элемента 60 присоединяются к выходному контроллеру 75, имеющему инвертер для преобразования электрической энергии постоянного тока, генерируемой топливным элементом 60, в электрическую энергию переменного тока. Выходной контроллер 75 присоединяется к силовой нагрузке. Мощность выработки электричества топливного элемента 60 регулируется выходным контроллером 75.

Топливный элемент 60 выпускает избыточный топливный газ, который не был использован для реакции. Отходящий газ (анодный отходящий газ), содержащий данный избыточный топливный газ, подается в камеру сгорания 4 и используется в качестве топлива в камере сгорания. Топливный элемент 60 выпускает избыточный окислительный газ. Другой отходящий газ, содержащий избыточный окислительный газ (катодный отходящий газ), выпускается в воздух.

Дается подробное объяснение устройства 76 для выработки водорода. Фиг.2 представляет собой продольный вид в разрезе основной части основного элемента устройства для выработки водорода настоящего варианта осуществления, и фиг.3 представляет собой увеличенный вид части на фиг.2.

Как показано на фиг.1-3, устройство 76 для выработки водорода включает в себя основное тело устройства для выработки водорода (основное тело) 78. Основное тело 78 включает в себя ячейку реформинга (ячейку реформинга) 8, ячейку сдвига 10а, ячейку окисления 10b и камеру сгорания 4, которые находятся в корпусе 3. Корпус 3, вмещающий ячейку реформинга 8 и камеру сгорания 4, описанные выше, образует внешнюю поверхность (внешний двор) основного тела 78 устройства для выработки водорода. Корпус 3 включает в себя стакан 3а, который изготовлен из цилиндрического элемента, имеющего открытый верхний конец и закрытый нижний конец, и фланец 3b, расположенный на открытом верхнем конце стакана 3а. Фланец 3b действует как один из составляющих элементов держателя 65 для удерживания основного тела 78 устройства для выработки водорода на опоре 70, описываемой ниже.

Желательно, чтобы тело 62, образующее трубчатые отверстия, настоящего изобретения находилось у нижнего по ходу конца основного тела 78 устройства для выработки водорода, который является относительно низкотемпературной частью основного тела 78 устройства для выработки водорода, если смотреть от направления выпуска пламени из камеры сгорания 4. Более конкретно, температурный градиент возникает в продольном направлении (направление высоты в данном варианте осуществления) основного тела 78 устройства для выработки водорода в результате работы камеры сгорания 4, вследствие чего высокотемпературная часть и низкотемпературная часть образуются в основном теле 78 устройства для выработки водорода. На фиг.2 нижняя сторона основного тела 78 устройства для выработки водорода является высокотемпературной частью, а его верхняя сторона является низкотемпературной частью. Более конкретно, тело 62, образующее трубчатые отверстия, в форме пластины размещается так, чтобы закрывать верхнее концевое отверстие корпуса 3. Листовой теплоизолирующий элемент 61 находится между телом 62, образующим трубчатые отверстия, обеспеченным на основном теле 78 устройства для выработки водорода, и фланцем 3b корпуса 3. Тело 62, образующее трубчатые отверстия, и фланец 3b корпуса 3 скрепляются вместе с помощью скрепляющих элементов 67, таких как болты и гайки.

Трубчатые отверстия образованны в теле 62, образующем трубчатые отверстия. Данные трубчатые отверстия находятся в обоюдном сообщении с, по меньшей мере, некоторыми из труб в трубной группе, состоящей из труб для подачи различных газов и воды (или определенной среды, способной производить водород) в основное тело 78 устройства для выработки водорода и труб, через которые текут различные газы, выпускаемые из основного тела 78 устройства для выработки водорода. Трубные соединения 63 обеспечены для труб, которые находятся в обоюдном сообщении с соответствующими трубчатыми отверстиями. Тело 62, образующее трубчатые отверстия, присоединяется к соответствующим проточным каналам в основном теле 78 устройства для выработки водорода посредством трубных соединений 63. Трубчатые отверстия, используемые для установления обоюдного сообщения с трубами, образующими некоторые из проточных каналов снаружи основного тела 78 устройства для выработки водорода, сформированы в теле 62, образующем трубчатые отверстия. Более конкретно, данные трубы включают в себя канал 52 подачи исходного газа для подачи исходного газа из источника 81 исходного газа в ячейку реформинга; канал 53 подачи воды для подачи воды из источника 82 воды в ячейку 6 предварительного испарения; канал 58 подачи воздуха окисления для подачи воздуха окисления из источника 84 воздуха окисления на катализатор 9b окисления СО; канал 54 подачи воздуха сгорания для подачи воздуха сгорания из источника 83 воздуха сгорания в камеру сгорания 4; канал 56 выпуска газа сгорания для выпуска выхлопного газа сгорания, образованного в камере сгорания 4 наружу из устройства 76 для выработки водорода; и канал 57 подачи топливного газа для подачи топливного газа в топливный элемент 60. Как упоминается выше, тело 62, образующее трубчатые отверстия, служит в качестве концентрированного трубного элемента, к которому присоединяются трубы концентрированным образом. В результате того, что трубы, присоединенные к основному телу 78 устройства для выработки водорода, присоединяются к телу 62, образующему трубчатые отверстия, концентрированным образом, как указано выше, может облегчаться сборка и обслуживание устройства 76 для выработки водорода. Канал 52 подачи исходного газа, канал 58 подачи воздуха окисления, канал 54 подачи воздуха сгорания, канал 56 выпуска газа сгорания и канал 57 подачи топливного газа делают из металлических труб, таких как трубы из нержавеющей стали. Канал 53 подачи воды делают из трубы, сделанной из резины.

Трубное соединение 63 включает в себя, например, соединение. Например, быстро скрепляющее соединение, использующее быстрое крепление в форме зажима, пригодно в качестве такого соединения, вследствие чего может быть достигнуто уменьшение числа трубных операций, выполняемых рабочим, и одинаковых операций.

Корпус 3 сконструирован путем концентрического расположения цилиндрического внутреннего стакана 1 и цилиндрического внешнего стакана 2, выровненных вертикально в осевом направлении. Камера сгорания 4 находится в центре внутреннего радиуса внутреннего стакана 1, и топливный газ сгорания подается из топливного элемента в камеру сгорания 4 с помощью канала 51 потока отходящего газа, а воздух сгорания подается из источника 83 воздуха сгорания в канал 54 подачи воздуха сгорания. Источник 83 воздуха сгорания включает в себя, например, нагнетательный вентилятор. Пространство между камерой сгорания 4 и внутренним стаканом 1 разделено цилиндром 21 сгорания, расположенным концентрически относительно внутреннего стакана 1, вследствие чего канал 5 потока газа сгорания формируется между ними вдоль внутреннего радиуса внутреннего стакана 1. Канал 5 потока газа сгорания находится в обоюдном соединении с каналом 56 выпуска газа сгорания. Посредством такой конфигурации горячий газ сгорания, образующийся при сгорании топливного газа сгорания в камере сгорания 4, поднимается вверх вдоль канала 5 потока газа сгорания, вследствие чего газ сгорания выпускается наружу в виде выхлопного газа сгорания через канал 56 выпуска газа сгорания.

Верхняя часть цилиндрического пространства между внутренним стаканом 1 и внешним стаканом 2 разделена цилиндрической разделяющей пластиной 35, расположенной концентрически относительно внутреннего стакана 1. В результате ячейка 6 предварительного испарения концентрически располагается так, чтобы быть обращенной к внутреннему стакану 1, а ячейка 10 снижения моноксида углерода концентрически располагается так, чтобы быть обращенной к внешнему стакану 2. Ячейка 6 предварительного испарения сформирована в виде цилиндрического пространства вдоль внешней периферийной поверхности внутреннего стакана 1. Направляющий элемент 33 спирально накручен с заданным интервалом вокруг внешней периферийной поверхности внутреннего стакана 1 в ячейке 6 предварительного испарения, вследствие чего спиральный канал образуется в ячейке 6 предварительного испарения.

Канал 52 подачи исходного газа и канал 53 подачи воды присоединяются к верхнему концу ячейки 6 предварительного испарения. Далее, ячейка 8 реформинга располагается ниже ячейки 6 предварительного испарения. Ячейка 8 реформинга сформирована цилиндрически, оставаясь в контакте с внешней периферийной поверхностью внутреннего стакана 1, так, что ячейка 8 реформинга заполнена катализатором 7 реформинга.

Ячейка 10 снижения моноксида углерода сформирована цилиндрически на внешней периферийной стороне верхней части ячейки 6 предварительного испарения так, чтобы охватывать ячейку 6 предварительного испарения. Газы, проходящие через верхнюю часть ячейки 6 предварительного испарения и ячейку 10 снижения моноксида углерода, могут обмениваться теплом друг с другом. Соединяющие порты 36 образованы в вертикальном направлении в множестве положений на разделяющей пластине 35, которая находится на внешней периферийной стороне нижней части ячейки 6 предварительного испарения. Цилиндрическая разделяющая стенка 11, имеющая отверстие 12, обеспечена на внешней периферийной стороне разделяющей пластины 35. Цилиндрическая теплообменная пластина 38 расположена на внешней периферийной стороне разделяющей стенки 11. Направляющая траектория 13 образуется между разделяющей пластиной 35 и разделяющей стенкой 11, и канал 14 потока смешанного газа образован между разделяющей стенкой 11 и теплообменной пластиной 38. Ячейка 6 предварительного испарения и направляющая траектория 13 находятся в обоюдном сообщении друг с другом посредством соединяющих портов 36. Направляющая траектория 13 и канал 14 потока смешанного газа находятся в обоюдном сообщении друг с другом посредством отверстия 12. Канал 14 потока смешанного газа и ячейка 8 реформинга находятся в обоюдном сообщении друг с другом посредством приточных портов 39. С помощью данной конфигурации смешанный газ, который состоит из пара и исходного газа, нагретого при прохождении через ячейку 6 предварительного испарения, течет в ячейку 8 реформинга посредством направляющей траектории 13 и канала 14 потока смешанного газа.

Внутренний радиус внешнего стакана 2 находится на внешней периферийной стороне теплообменной пластины 38. Канал 16 потока реформированного газа образован между теплообменной пластиной 38 и внешним стаканом 2. Канал 16 потока реформированного газа находится в обоюдном сообщении с ячейкой 8 реформинга посредством выходного порта 40, принадлежащего теплообменной пластине 38, и далее в сообщении с ячейкой 10 снижения моноксида углерода посредством приточного порта 41, открытого в верхней части канала 16 потока реформированного газа. С помощью данной конфигурации газ (далее называемый "реформированный газ"), содержащий большое количество водорода, который был получен с помощью ячейки 8 реформинга с помощью реакции парового реформинга между исходным газом и паром, течет в канал 16 потока реформированного газа из ячейки 8 реформинга. Проходя через канал 16 потока реформированного газа, реформированный газ обменивается теплом с газом, проходящим через канал 14 потока смешанного газа с помощью теплообменной пластины 38, охлаждается и течет в ячейку 10 снижения моноксида углерода.

Ячейка 10 снижения моноксида углерода включает в себя две стадии: а именно ячейку 10а сдвига, заполненную катализатором 9а сдвига СО, служащим в качестве катализатора снижения содержания моноксида углерода, и ячейку 10b окисления, заполненную катализатором 9b окисления СО, служащим в качестве катализатора снижения моноксида углерода. Ячейка 10а сдвига расположена ниже по ходу, а ячейка 10b окисления расположена выше по ходу таким образом, что ячейка 10а сдвига действует как предшествующая стадия, а ячейка 10b окисления действует как последующая стадия в направлении потока реформированного газа. Канал 19 потока воздуха окисления, который питается воздухом окисления из источника 84 воздуха окисления посредством канала 58 подачи воздуха окисления, обеспечен между ячейкой 10а сдвига и ячейкой 10b окисления. Канал 57 подачи топливного газа для подачи топливного газа в топливный элемент 60 присоединен к верхнему концу ячейки 10 снижения моноксида углерода. С помощью данной конфигурации реформированный газ, текущий в ячейку 10 снижения моноксида углерода, преобразуется в топливный газ, имеющий уменьшенное количество моноксида углерода, при прохождении через ячейку 10а сдвига и ячейку 10b окисления и подается в топливный элемент 60 с помощью канала 57 подачи топливного газа.

Теперь дается объяснение способу выработки топливного газа в устройстве 76 для выработки водорода, имеющем вышеописанную конфигурацию.

В устройстве 76 для выработки водорода исходный газ подается в ячейку 6 предварительного испарения посредством канала 52 подачи исходного газа, и вода подается в ячейку 6 предварительного испарения с помощью канала 53 подачи воды. При прохождении через ячейку 6 предварительного испарения исходный газ и вода нагреваются, и вода испаряется в пар. Ячейка 6 предварительного испарения нагревается с помощью газа сгорания, текущего через канал 5 потока газа сгорания. Тепло, происходящее от реакции сдвига СО и реакции окисления СО, протекающих в ячейке 10 снижения моноксида углерода, также распространяется в ячейку 6 предварительного испарения, дополнительно нагревая ячейку 6 предварительного испарения. Смешанный газ, состоящий из исходного газа и пара, нагретых с помощью ячейки 6 предварительного испарения, затем проходит по направляющей траектории 13 и каналу 14 потока смешанного газа, втекая в ячейку 8 реформинга в достаточно смешанном состоянии. В ячейке 8 реформинга исходный газ и пар вызывают реакцию реформинга с помощью каталитического действия катализатора 7 реформинга, тем самым генерируя богатый водородом, реформированный газ. Реакция парового реформинга является эндотермической реакцией, и ячейка 8 реформинга нагревается с помощью газа сгорания, текущего через канал 5 потока газа сгорания, вследствие чего протекает данная реакция.

Реформированный газ, генерированный ячейкой 8 реформинга, течет в канал 16 потока реформированного газа. Поднимаясь через внутреннюю область канала 16 потока реформированного газа, реформированный газ обменивается теплом со смешанным газом, текущим через ячейку 8 реформинга и канал 14 потока смешанного газа, охлаждаясь до температуры, соответствующей реакциям в ячейке 10 снижения моноксида углерода. Реформированный газ, охлажденный таким образом до приблизительно 200-250°С, течет в ячейку 10а сдвига ячейки 10 снижения моноксида углерода, и моноксид углерода в реформированном газе устраняется посредством реакции сдвига СО. Реформированный газ, из которого моноксид углерода был удален с помощью ячейки 10а сдвига, течет в ячейку 10b окисления. С помощью действия катализатора окисления СО реформированный газ вызывает реакцию окисления СО с кислородом в воздухе окисления, подаваемом посредством канала 58 подачи воздуха окисления, и моноксид углерода в реформированном газе дополнительно устраняется. Реформированный газ, из которого моноксид углерода был удален с помощью ячейки 10 снижения моноксида углерода, подается в качестве топливного газа на анод топливного элемента 60 из ячейки 10 снижения моноксида углерода посредством канала 57 подачи топливного газа.

Теперь будет описан способ крепления устройства 76 для выработки водорода к корпусу системы 100 топливного элемента. Фиг.4 представляет собой вид спереди устройства для выработки водорода. Фиг.5(а) представляет собой вид сверху устройства для выработки водорода. Фиг.5(b) представляет собой вид сверху устройства для выработки водорода для объяснения первой модификации расположения крепежного элемента. Фиг.5(с) представляет собой вид сверху устройства для выработки водорода для объяснения второй модификации расположения крепежного элемента. Фиг.6 представляет собой вид спереди модификации устройства для выработки водорода. Фиг.7 представляет собой вид спереди устройства для выработки водорода, показывающий модификацию держателя. Трубы, присоединенные к телу 62, образующему трубчатые отверстия, опущены на фиг.5.

Как показано на фиг.4 и 5(а), устройство 76 для выработки водорода расположено в корпусе системы 100 топливного элемента вместе с топливным элементом 60 и другими, тогда как основное тело 78 устройства для выработки водорода поддерживается опорой 70. Опора 70 также может быть образован