Способ получения термообработанного изделия с покрытием, используя алмазоподобное углеродное (dlc) покрытие и защитную пленку, с содержанием кислорода в защитной пленке, определяемым на основании характеристик изгиба изделия с покрытием

Иллюстрации

Показать всеИзобретение относится к термообработанному стеклу с алмазоподобным покрытием. Технический результат изобретения заключается в эффективной защите алмазоподобного покрытия от выгорания в процессе термообработки. На стекле формируют по меньшей мере один слой, содержащий алмазоподобный углерод. Наносят защитную пленку на слой алмазоподобного углерода. Если стекло должно гнуться выпуклым образом, то защитный слой до процесса должен быть недоокисленным и включать SnOx, где x составляет от 0,5 до 1,3. Если стекло должно быть вогнутым, то защитный слой должен иметь высокое содержание кислорода и включать SnOx, где x составляет от 0,85 до 2,1. Далее осуществляют термообработку стекла со слоем, содержащим алмазоподобный углерод, и защитной пленкой. Термообработка включает нагрев стеклянного основания до температуры, достаточной для термического отпуска и/или горячей гибки. В процессе нагрева защитный слой окисляется и SnOx превращается в SnOy, где y составляет от 1,6 до 2,2. 2 н. и 27 з.п. ф-лы, 7 ил.

Реферат

ОПИСАНИЕ

Настоящее изобретение относится к способу получения термообработанного (HT) изделия с покрытием для применения в области дверей для душа, в оконных стеклах, рабочих поверхностей стола или для любых других подходящих приложений. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему в себя этап термообработки стеклянного основания, покрытого по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC) и лежащую выше на нем расходуемую защитную пленку. В некоторых иллюстративных вариантах осуществления защитная пленка может состоять из или включать кислородонепроницаемый или барьерный для кислорода слой для защиты DLC во время термообработки (например, термического отпуска). Факультативно, между DLC и барьерным слоем может предусматриваться разделительный слой. В некоторых иллюстративных вариантах осуществления содержание кислорода в кислородонепроницаемом или барьерном слое, когда его осаждают, определяется на основании того, должна ли поверхность с покрытием изгибаться выпуклым образом, изгибаться вогнутым образом или оставаться плоской. После и/или во время термообработки (например, термического отпуска или подобного) защитная пленка может быть полностью или частично удалена смывом или подобным. Другие варианты осуществления настоящего изобретения относятся к содержащему покрытие изделию перед термообработкой или к содержащему покрытие изделию после термобработки.

Уровень техники в области изобретения

Изделия с покрытием, такие как прозрачные двери для душа и IG оконные блоки часто подвергают термообработке (HT), например термической закалке, в целях безопасности и/или для упрочнения. Например, покрытые стеклянные основания для применения в области дверей для душа и/или оконные блоки часто термически обрабатывают при высокой температуре (например, по меньшей мере, примерно 580°C, более типично примерно 600-650°C) в целях отпуска.

Алмазоподобный углерод (DLC) иногда известен своим сопротивлением царапанью. Например, различные типы DLC описаны в следующих патентах US: 6,303,226; 6,303,225; 6,261,693; 6,338,901; 6,312,808; 6,280,834; 6,284,377; 6,335,086; 5,858,477; 5,635,245; 5,888,593; 5,135,808; 5,900,342; и 5,470,661, которые все настоящим введены здесь ссылкой.

Иногда было бы желательным получить оконный блок или другое стеклянное изделие с защитным покрытием, содержащим DLC, чтобы защитить его от царапин и подобного. К сожалению, DLC обычно окисляется и выгорает при температурах приблизительно 380-400°C, так как термообработка типично проводится в атмосфере, содержащей кислород. Таким образом, следует понимать, что DLC как защитное покрытие не может выдерживать термообработку (HT), такую как термический отпуск, закалка, горячая гибка или подобное, при описанных выше экстремально высоких температурах, которые часто требуются при производстве автомобильных окон, IG оконных блоков, стеклянных верхних поверхностей стола, дверей для душа и/или подобного.

Соответственно, специалисты должны понимать, что в данной области существует потребность в способе получения термообработанных (HT) изделий с защитным покрытием (один или более слоев), содержащим DLC. Существует также потребность в соответствующих изделиях с покрытием как до, так и после термообработки.

Некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способу получения термообработанного (HT) изделия с покрытием для применения в области дверей для душа, окон, верхних поверхностей стола или любых других подходящих приложений. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделий с покрытием, включающему этап термообработки стеклянного основания, покрытого по меньшей мере слоем, содержащим алмазоподобный углерод (DLC) и верхнюю расходуемую защитную пленку на нем. В некоторых иллюстративных вариантах осуществления защитная или расходуемая кислородонепроницаемая пленка может состоять из или включать слой, состоящий из или включающий SnOx, SnSbOx или подобное (где x составляет примерно от 0,75 до 1,5, более предпочтительно примерно от 0,8 до 1,3 и даже более предпочтительно примерно от 0,9 до 1,2, типично примерно 1). Факультативно, между кислородонепроницаемой пленкой и DLC может предусматриваться разделительный слой из такого материала, как оксид цинка.

После и/или во время термообработки (например, термического отпуска или подобного) по меньшей мере некоторая часть, а предпочтительно много SnOx или подобного превращается в SnOy или подобное (где y составляет примерно от 1,6 до 2,2, более предпочтительно примерно от 1,7 до 2,1 и еще более предпочтительно примерно от 1,9 до 2,05, типично примерно 2). Из-за или после воздействия температур термообработки оксид олова расходуемой пленки окисляется, и дополнительные атомы кислорода, поступающие из окружающего воздуха, увеличивают объем материала расходуемой пленки, так что в слое и/или пленке создается внутреннее напряжение из-за перехода SnOx в SnOy в расходуемой пленки. Затем, при закалке стекла (например, часть процесса отпуска) может произойти снятие напряжения, что вызывает коробление слоя, создавая множество глубоких трещин на его поверхности, которые могут действовать как каналы для воды или жидкости, которые позволяют легко удалить расходуемую пленку (частично или полностью) с DLC и стеклянного основания смывом или подобным.

Изделия с покрытием в разных иллюстративных вариантах осуществления настоящего изобретения могут быть плоскими или согнутыми в искривленную (выпуклую и/или вогнутую) форму. В некоторых иллюстративных вариантах осуществления настоящего изобретения горячая гибка может иметь место во время этапа термообработки (HT) процесса термического отпуска.

В некоторых иллюстративных вариантах осуществления содержание кислорода в кислородонепроницаемом или барьерном слое, когда его осаждают, определяется на основании того, должна ли поверхность с покрытием изгибаться выпуклым образом, изгибаться вогнутым образом или оставаться плоской. Когда выпуклая поверхность с покрытием создается гибкой на этапе термообработки процесса отпуска, к внутреннему напряжению пленки добавляется дополнительное внешнее растягивающее напряжение. Однако когда при изгибе во время отпуска создается вогнутая поверхность с покрытием, к внутреннему напряжению пленки добавляется дополнительное внешнее сжимающее напряжение. Чтобы учесть эти дополнительные напряжения, вызванные сгибанием покрытого стекла, в некоторых иллюстративных вариантах осуществления настоящего изобретения определение степени, до которой должен быть окислен кислородонепроницаемый слой после его осаждения, основано на том, должно ли изделие с покрытием гнуться так, чтобы иметь выпуклую или вогнутую поверхность с покрытием. Когда стекло с покрытием должно быть плоским или гнуться так, чтобы иметь выпуклую поверхность с покрытием, кислородонепроницаемый слой осаждают так, чтобы он имел относительно низкое содержание кислорода. Однако когда стекло с покрытием должно гнуться так, чтобы иметь вогнутую поверхность с покрытием, кислородонепроницаемый слой осаждают так, чтобы он имел относительно более высокое содержание кислорода. Окисление кислородонепроницаемого слоя до степени, определенной на основании того, должно ли окончательное изделие с покрытием быть плоским, иметь выпуклую поверхность с покрытием или иметь вогнутую поверхность с покрытием, является выгодным тем, что можно учесть дополнительные внешние изгибающие напряжения, чтобы обеспечить, что полное напряжение в защитной пленке не станет слишком большим, чтобы пленка не потеряла своей целостности во время отпуска и/или гибки и могла адекватно защищать DLC от выгорания во время этих процессов.

В некоторых иллюстративных вариантах осуществления настоящего изобретения дается способ получения термообработанного изделия с покрытием, причем способ содержит: получение стеклянного основания; образование по меньшей мере одного устойчивого к царапанью слоя на стеклянном основании; образование защитной пленки на стеклянном основании поверх по меньшей мере устойчивого к царапанью слоя, тем самым образуя покрытую поверхность стеклянного основания; определение, должна ли покрытая поверхность стеклянного основания гнуться выпуклым образом, гнуться вогнутым образом или оставаться плоской во время термообработки; причем защитная пленка формируется на стеклянном основании поверх по меньшей мере устойчивого к царапанью слоя так, что содержание кислорода в по меньшей мере части защитной пленки после осаждения определяется на основании того, должна или нет покрытая поверхность стеклянного основания гнуться выпуклым образом, гнуться вогнутым образом или оставаться плоской во время термообработки; и термообработку стеклянного основания с устойчивый к царапанью слоем и защитной пленкой на ней, чтобы во время термообработки защитная пленка предотвращала существенное выгорание и/или деструкцию устойчивого к царапанью слоя, причем термообработка включает в себя нагревание стеклянного основания до температур, достаточных для термического отпуска и/или горячей гибки.

В других иллюстративных вариантах осуществления настоящего изобретения дается способ получения термообработанного изделия с покрытием, причем способ содержит: получение стеклянного основания; образование по меньшей мере одного слоя, содержащего алмазоподобный углерод (DLC) на стеклянном основании; образование защитной пленки на стеклянном основании поверх по меньшей мере слоя, содержащего DLC, тем самым образуя покрытую поверхность стеклянного основания; определение, должна ли покрытая поверхность стеклянного основания гнуться выпуклым образом, гнуться вогнутым образом или оставаться плоской во время термообработки; причем защитная пленка образуется на стеклянном основании поверх по меньшей мере слоя, содержащего DLC, таким образом, чтобы содержание кислорода в по меньшей мере части защитной пленки после осаждения определялось на основании того, должна или нет покрытая поверхность стеклянного основания гнуться выпуклым образом, гнуться вогнутым образом или оставаться плоской во время термообработки; термообработку стеклянного основания с DLC-содержащим слоем и защитной пленкой на нем, чтобы во время термообработки защитная пленка предотвращала существенное выгорание слоя, содержащего DLC, причем термообработка включает в себя нагревание стеклянного основания до температур, достаточных для термического отпуска и/или горячей гибки.

Сущность изобретения поясняется на чертежах, где:

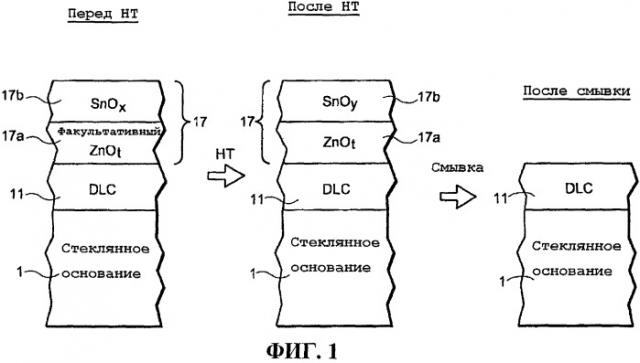

Фиг.1 является схематическим сечением изделия с покрытием, до и после термообработки и смыва, согласно одному примерному варианту осуществления настоящего изобретения.

Фиг.2 является схематическим сечением изделия с покрытием, до и после термообработки и смыва, согласно другому примерному варианту осуществления настоящего изобретения.

Фиг.3 является схематическим сечением изделия с покрытием, до и после термообработки и смыва, согласно еще одному примерному варианту осуществления настоящего изобретения.

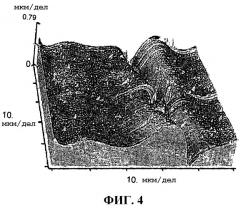

Фиг.4 является фотографией трещин, образованных в расходуемой пленке и вызванных снятием напряжений, которое может произойти из-за закалки или подобного, такие трещины могут действовать как каналы для воды или жидкости, которые позволяют легко удалить расходуемую пленку (частично или полностью) с DLC и стеклянного основания смывом или подобным.

Теперь обратимся более конкретно к приложенным чертежам, на которых одинаковые позиции относятся к похожим частям на всех видах.

Некоторые примерные варианты осуществления настоящего изобретения относятся к способам получения изделий с покрытием, которые могут включать в себя термообработку (HT), причем изделие с покрытием содержит покрытие (один или более слоев), включающее алмазоподобный углерод (DLC). В некоторых случаях HT может включать в себя нагревание несущего стеклянного основания, с DLC на нем, до температур от 550 до 800°C, более предпочтительно от 580 до 800°C (что намного выше температуры выгорания DLC). В частности, некоторые примерные варианты осуществления настоящего изобретения относятся к методу, позволяющему DLC выдержать такую HT без существенного выгорания во время термообработки. В некоторых вариантах осуществления на стеклянном основании поверх DLC сформирована расходуемая защитная пленка, чтобы снизить вероятность выгорания DLC во время HT. Таким образом, большая часть (если не весь) DLC остается на стеклянном основании и не выгорает во время HT. После HT расходуемая защитная пленка (которая может включать один или более слоев) может удаляться или не удаляться в разных вариантах осуществления настоящего изобретения.

В некоторых иллюстративных вариантах осуществления защитная или расходуемая пленка может состоять из или включать кислородонепроницаемый или барьерный слой 17b, состоящий из или включающий SnOx или SnSbOx (где x составляет примерно от 0,75 до 1,5, более предпочтительно примерно от 0,8 до 1,3 и еще более предпочтительно примерно от 0,9 до 1,2, типично примерно 1; эти значения x могут быть применимы, например, по меньшей мере тогда, когда конечное изделие с покрытием должно быть плоским или по существу плоским). В разных иллюстративных вариантах осуществления настоящего изобретения пленка 17b на основе оксида олова может быть аморфной, кристаллической или их смесью, и может быть осаждена любым подходящим способом (например, пиролизом, напылением или другим подходящим методом). Факультативно, между SnOx и DLC можно предусмотреть разделительный слой 17a из такого материала, как оксид цинка. Типичный факультативный нижний 17a расходуемой пленки 17 может быть из более мягкого материала (например, оксид Zn, такой, как его субоксид), чем пленка 17b, причем нижний слой 17a облегчает смывание пленки 17, сохраняя ее целостность во время термообработки. Типичное преимущество использования отдельных и разных кислородонепроницаемого и разделительного слоев в пленке 17 состоит в том, что каждый слой (17a и 17b) можно оптимизировать в отношении его намеченной функции. Следовательно, оптимизированные характеристики пленки 17 могут быть улучшены, и ее при желании можно сделать тоньше. В некоторых иллюстративных вариантах осуществления после термообработки (HT) DLC-содержащий слой 11 защищает от трения и коррозии и от прилипания минералов из жесткой воды (то есть хорошая очищаемость от жесткой воды).

В некоторых иллюстративных вариантах осуществления полная толщина всей расходуемой пленки 17 (включая оба слоя 17a и 17b или возможно только пленки 17b, когда слой 17a не используется) составляет примерно от 100 до 20000 Å, более предпочтительно примерно от 5000 до 15000 Å, еще более предпочтительно примерно от 5000 до 11000 Å.

После и/или во время термообработки (например, термический отпуск или подобное) в расходуемом слое 17b по меньшей мере некоторая часть, а предпочтительно много SnOx превращается в SnOy (где y составляет примерно от 1,6 до 2,2, более предпочтительно примерно от 1,7 до 2,1 и еще более предпочтительно примерно от 1,9 до 2,05, типично примерно 2; эти значения y могут быть применимы, например, по меньшей мере, когда конечное изделие с покрытием должно быть плоским или по существу плоским). Из-за или после воздействия температур термообработки оксид олова расходуемой пленки 17b окисляется, и дополнительные атомы кислорода, поступающие из окружающего воздуха, увеличивают объем материала расходуемой пленки 17b, так что из-за перехода SnOx в SnOy в расходуемой пленке 17b создается внутреннее напряжение. Затем, при термической закалке (например, как часть процесса отпуска стекла, включающая в себя охлаждение холодным воздухом или подобное) может произойти снятие напряжений, что вызывает коробление слоя 17b (и факультативно 17a), создавая многочисленные глубокие трещины на его поверхности, которые могут действовать как каналы для воды или жидкости, позволяющие легко удалить (частично или полностью) расходуемую пленку 17b (и факультативно 17a) с DLC 11 и стеклянного основания 1 путем смыва или подобным.

Таким образом, следует понимать, что материал (например, оксид олова), выбранный для расходуемой пленки 17b, выбирается так, чтобы защищать нижележащий DLC 11 от окисления во время высокотемпературной термообработки (например, как части термического отпуска) и чтобы затем вызвать коробление во время закалки холодным воздухом и/или жидкостью (например, последующая часть термического отпуска). Выбранный материал (например, оксид олова, возможно, легированный таким материалом, как Sb или подобное) имеет состояния моноксида (SnO) и диоксида (SnO2), с переходом между ними из-за отпуска, что вызывает образование значительных напряжений в пленке, которые снимаются во время закалки, вызывая вследствие этого растрескивание/коробление. Когда для пленки 17b используется оксид олова, он может быть или не быть легирован другими материалами, такими как Sb, F и/или подобное. Типичная трещина в дополнительно термообработанной и дополнительно закаленной пленке 17b показана на фиг.4. Следует понимать, что расходуемая пленка 17a до HT предпочтительно является подстехиометрической, и уровень ее окисления выбирается так, чтобы в основном удержать оптимальный баланс между защитными свойствами пленки 17b и легкостью ее удаления смывкой после HT.

Резкий переход или превращение из SnOx в SnOy во время отпуска и/или горячей гибки вызывает образование внутреннего напряжения. После закалки изделия напряжение снимается, и пленку 17 можно смыть. Однако возникают дополнительные проблемы, когда изделие с покрытием должно гнуться, чтобы покрытая поверхность стала вогнутой или выпуклой (например, в области фасонных окон или дверей для душа, или в автомобильных окнах с гнутыми стеклами), как показано на фиг.5-6. Когда выпуклая поверхность с покрытием создается гибкой покрытого плоского стекла при отпуске, к внутреннему напряжению пленки 17 добавляется дополнительное внешнее растягивающее напряжение (смотри фиг.5). Однако если создается вогнутая поверхность с покрытием путем гибки покрытого плоского стекла во время отпуска, к внутреннему напряжению пленки 17 добавляется дополнительное внешнее сжимающее (противоположное растягивающему) напряжение (смотри фиг.6).

Также согласно фиг.5-6, гибка стекла с покрытием имеет место во время термического отпуска и/или термообработки. Таким образом, идут два одновременных процесса, а именно повышение внешнего напряжения (растягивающего или сжимающего в зависимости от того, гнется ли основание с покрытием так, чтобы получить выпуклую или вогнутую поверхность с покрытием) и повышение внутреннего напряжения в пленке 17 (или слое 17b) из-за насыщения слоя 17b молекулами кислорода из окружающей атмосферы. Чтобы учесть эти напряжения, вызванные гибкой стекла с покрытием, в некоторых иллюстративных вариантах осуществления настоящего изобретения степень окисления слоя 17b (после его осаждения, до HT) определяется на основании того, должно ли изделие с покрытием быть плоским или иметь выпуклую или вогнутую покрытую поверхность. В случае выпуклой поверхности с покрытием (смотри фиг.5) слой 17b осаждают (напылением, пиролизом или подобным) недоокисленным (т.е. имеющим низкий уровень окисления). Другими словами, когда стекло 1 должно быть плоским или гнуться так, чтобы иметь выпуклую поверхность с покрытием, как показано на фигуре 5, слой 17b осаждают так, чтобы он имел относительно низкое содержание кислорода. В этом случае материал является пористым, и остается достаточно места для заполнения кислородом во время отпуска; в то же время объем материала увеличивается из-за поступления кислорода во время отпуска и гибки (создание сжимающего напряжения), при выпуклой гибке создается внешнее растягивающее напряжение. Таким образом, полное напряжение снижается или уменьшается до минимума, и пленка 17 не теряет своей целостности в процессе отпуска или гибки, тем самым позволяя адекватно защитить DLC 11 от выгорания.

В случае вогнутой поверхности с покрытием ситуация противоположная. Так, когда стекло 1 должно гнуться с получением вогнутой покрытой поверхности, как показано на фиг.6, слой 17b осаждают так, чтобы он имел относительно высокое содержание кислорода, чтобы не было или было мало каналов для избыточного кислорода, и не было или был снижен дополнительный вклад внутреннего напряжения пленки во время гибки. Поэтому полное сжимающее напряжение не такое высокое, каким оно было бы в случае, если сначала был бы осажден слой 17b с низким содержанием кислорода.

На фиг.1 схематически показано сечение изделия с покрытием, до и после термообработки, согласно иллюстративному варианту осуществления настоящего изобретения. Типично изделие с покрытием, показанное в левой части фиг.1, существует на стадии изготовления перед термообработкой (HT), но в некоторых случаях может существовать также после HT. Изделие с покрытием, показанное в левой части фиг.1, имеет плоское или по существу плоское стеклянное основание 1, содержащий DLC слой 11 и расходуемую защитную пленку 17, которая может содержать один или более слоев. В некоторых иллюстративных вариантах осуществления защитная пленка 17 содержит первый и второй слои 17a и 17b. Стеклянное основание 1 типично состоит из или включает натриево-кальциево-силикатное стекло, хотя в некоторых случаях могут использоваться другие типы стекла.

Слои 17a и/или 17b могут быть осаждены на плоское или по существу плоское стеклянное основание 1 напылением, пиролизом или любым другим подходящим методом. Например, как один неограничивающий пример, факультативный слой 17a на основе оксида цинка может быть осажден напылением, используя примерно 3-15 (например, 10) Нсм3·м-1/кВт (в расчете на уровень мощности потока газообразного кислорода), и отношение газов аргон и кислород примерно 2-5, тогда как слой 17b на основе оксида олова может быть нанесен напылением, используя отношение газов кислорода к аргону примерно от 0,1 до 1,0, более предпочтительно примерно от 0,5 до 1,0 и наиболее предпочтительно примерно от 0,5 до 0,8, и мощность кислорода примерно 20-60 Нсм3·м-1/кВт. Давление в условиях осаждения слоя 17a и/или 17b в некоторых иллюстративных вариантах осуществления может составлять примерно от 0,5 до 8 мТорр.

Отметим, что в некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a из оксида цинка может быть легирован другими материалами, такими как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смеси или подобное. Отметим также, что слой 17b в некоторых иллюстративных вариантах осуществления настоящего изобретения может быть слоем SnSbOx, а не SnOx, с теми же используемыми значениями x и y, какие рассматриваются здесь. В некоторых иллюстративных вариантах осуществления настоящего изобретения кислородонепроницаемый слой 17b может включать примерно 0-12% Sb, иногда примерно от 0,5 до 10% Sb, возможно примерно 1-8% Sb, и еще более вероятно примерно 2-7% Sb (остальная часть слоя может быть сделана из оксида олова или подобного в других типичных случаях).

DLC-содержащий слой 11 может быть толщиной примерно от 5 до 1000 ангстрем (Å) в некоторых иллюстративных вариантах осуществления настоящего изобретения, более предпочтительно толщиной 10-300 Å и наиболее предпочтительно толщиной от 20 до 65 Å, возможно толщиной примерно 25-50 Å, с типичной толщиной примерно 30 Å. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC-слой 11 может иметь среднюю твердость по меньшей мере примерно 10 ГПа, более предпочтительно по меньшей мере примерно 20 ГПа и наиболее предпочтительно примерно 20-90 ГПа. Такая твердость делает слой(и) 11 стойким к царапанью, определенным растворителям и/или подобному. Слой 11 может, в некоторых иллюстративных вариантах осуществления, состоять из или включать особый тип DLC, известный как высокотетраэдрический аморфный углерод (t-aC), и в некоторых вариантах осуществления может быть гидрированным (t-aC:H). В некоторых гидрированных вариантах осуществления t-aC тип или любой другой подходящий тип DLC может включать от 1 до 30% водорода, более предпочтительно 5-20% H и наиболее предпочтительно 10-20% H. Этот t-aC тип DLC содержит больше sp3 углерод-углеродных (C-C) связей, чем sp2 углерод-углеродных (C-C) связей. В некоторых иллюстративных вариантах осуществления по меньшей мере примерно 30% или 50% углерод-углеродных связей в DLC-слое 11 могут быть sp3 углерод-углеродными (C-C) связями, более предпочтительно по меньшей мере примерно 60% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями, и наиболее предпочтительно по меньшей мере примерно 70% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC может иметь среднюю плотность по меньшей мере примерно 2,4 г/см3, более предпочтительно по меньшей мере примерно 2,7 г/см3. Пример линейных источников ионных пучков, которые могут применяться для осаждения DLC-содержащего слоя 11 на основании 1, включает любые из источников в любом из патентов US 6,261,693, 6,002,208, 6,335,086, или 6,303,225 (все введены здесь ссылкой). Когда для осаждения слоя 11 используется источник ионных пучков, углеводородный сырьевой газ или газы (например, C2H2), HMDSO или любой другой подходящий газ может использоваться в источнике ионных пучков, чтобы заставить источник испускать ионный пучок к основанию 1 для образования слоя 11. Отметим, что твердость и/или плотность слоя 11 можно регулировать, изменяя энергию ионов в устройстве осаждения.

DLC-слой 11 позволяет изделию с покрытием быть более устойчивым к царапанью, чем если бы слоя DLC 11 не было. Отметим, что хотя в некоторых вариантах осуществления настоящего изобретения слой 11 находится на стеклянном основании 1, под слоем 11 может иметься или не иметься дополнительный слой (слои), между основанием 1 и слоем 11, в некоторых иллюстративных вариантах осуществления настоящего изобретения. Таким образом, выражение "на основании", как оно используется здесь, не ограничено наличием прямого контакта с основанием, так как между ними могут находиться другой слой или слои.

Например и без ограничений, слой 11, состоящий из или включающий DLC, может быть любым DLC-содержащим слоем из любого из патентов US 6,592,993; 6,592,992; 6,531,182; 6,461,731; 6,447,891; 6,303,226; 6,303,225; 6,261,693; 6,338,901; 6,312,808; 6,280,834; 6,284,377; 6,335,086; 5,858,477; 5,635,245; 5,888,593; 5,135,808; 5,900,342 или 5,470,661 (все эти патенты настоящим введены здесь ссылкой) или альтернативно может быть любым другим подходящим типом DLC-содержащего слоя. DLC-содержащий слой 11 может быть гидрофобным (высокий контактный угол), гидрофильным (низкий контактный угол) или ни тем ни другим в других вариантах осуществления настоящего изобретения. DLC 11 может включать или не включать примерно 5-30% Si, более предпочтительно примерно 5-25% Si и, возможно, примерно 10-20% Si в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых случаях в DLC может также вводится водород.

Расходуемая защитная пленка 17 одного или более слоев предусматривается, чтобы защитить DLC-слой 11 во время HT. Если пленки 17 не имеется, DLC 11 будет существенно окисляться во время HT и выгорать, тем самым делая конечный продукт беззащитным от царапин. Однако наличие расходуемой защитной пленки 17 предотвращает или снижает количество кислорода, который во время HT может достичь DLC 11 из окружающей атмосферы, тем самым предотвращая значительное окисление DLC во время HT. В результате после HT DLC-содержащий слой 11 остается на стеклянном основании 1, обеспечивая стойкость к царапанью и/или подобное. В некоторых иллюстративных вариантах осуществления защитная пленка 17 включает оба слоя: кислородонепроницаемый или барьерный, слой 17b и разделительный слой 17a.

В иллюстративном варианте осуществления настоящего изобретения с фиг.1 защитная пленка 17 включает первый содержащий цинк разделительный слой 17a и второй кислородонепроницаемый и/или барьерный слой 17b, содержащий оксид олова. В разных иллюстративных вариантах осуществления настоящего изобретения первый, содержащий цинк слой 17a может быть металлическим, по существу металлическим или подстехиометрическим оксидом цинка; тогда как второй, содержащий оксид олова слой 17b может состоять из или включать оксид олова, как рассмотрено выше для некоторых иллюстративных вариантов осуществления настоящего изобретения. В некоторых иллюстративных вариантах осуществления оба слоя 17a и 17b являются подстехиометрическими. Так, факультативный слой 17a способен действовать как разделительный слой, а слой 17b способен действовать как кислородонепроницаемый или барьерный слой. Барьерный для кислорода или кислородонепроницаемый слой означает, что этот слой не допускает, чтобы существенное количество кислорода достигло слоя DLC при HT. Отметим, что хотя слой 17b состоит из или включает оксид олова в некоторых иллюстративных вариантах осуществления, для слоя 17b можно использовать другой материал (например, оксид другого металла M), который способен существовать в разных стехиометрических состояниях, например иметь форму моноксида и форму диоксида, так что переход из одной в другую вследствие HT может вызывать возникновение рассматриваемых здесь напряжений.

В некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a может состоять из или включать ZnOt, а слой 17b может состоять из или включать SnOx (x может быть больше или равен t в некоторых иллюстративных вариантах осуществления). В некоторых иллюстративных вариантах осуществления настоящего изобретения t составляет примерно от 0 до 0,9, более предпочтительно примерно от 0,1 до 0,9, еще более предпочтительно примерно от 0,1 до 0,8 и, возможно, примерно от 0,1 до 0,7. Между тем, в некоторых иллюстративных вариантах осуществления x может составлять примерно от 0,75 до 1,5, более предпочтительно примерно от 0,8 до 1,3, еще более предпочтительно примерно от 0,9 до 1,2, типично примерно 1.

Предпочтительно, было найдено, что использование слоя 17a из подстехиометрического оксида цинка неожиданно позволяет более эффективное и более легкое удаление защитной пленки 17 при и/или после термообработки (HT). Другими словами, факультативный слой 17a может действовать как по меньшей мере разделительный слой. Используются разные материалы и составы для слоя 17a, включающего оксид цинка, и для барьерного слоя 17b, включающего оксид олова, чтобы вызвать разные напряжения в слоях 17a и 17b, и этими напряжениями манипулируют так, чтобы можно было легче удалить пленку 17 во время и/или после HT.

После и/или во время термообработки (например, термического отпуска или подобного) в расходуемом слое 17b по меньшей мере часть, а предпочтительно много SnOx превращается в SnOy, где y больше, чем x (например, y составляет примерно от 1,6 до 2,2, более предпочтительно примерно от 1,7 до 2,1 и еще более предпочтительно примерно от 1,9 до 2,05, типично примерно 2). В этой связи смотри среднюю часть фиг.1, которая относится к ситуации после HT. Из-за или после воздействия температур термообработки оксид олова расходуемой пленки 17b окисляется, и дополнительные атомы кислорода, поступающие из окружающего воздуха, увеличивают объем материала расходуемой пленки 17b, так что создается внутреннее напряжение из-за перехода SnOx в SnOy в расходуемой пленке 17b. Затем при термической закалке (например, часть процесса отпуска стекла, включающая охлаждение холодным воздухом или подобное) может произойти снятие напряжений, что вызывает коробление слоя 17b (и факультативно 17a), создавая многочисленные глубокие трещины на его поверхности, которые могут действовать как каналы для воды или жидкости, что позволяет легко удалить (частично или полностью) расходуемую пленку 17b (и факультативно 17a) с DLC-слоя 11 и стеклянного основания 1 путем смыва или подобного. Пример трещины в слое 17b показан на фиг.4.

После HT слой 17a на основе оксида цинка является более металлическим, чем слой 17b на основе SnOy. Более металлический слой 17a на основе оксида цинка может считаться разделительным слоем, позволяющим легко удалить пленку 17 с DLC или основания во время и/или после HT из-за пониженного содержания или отсутствия в нем кислорода, тогда как менее металлический (и более окисленный) слой 17b на основе оксида олова может рассматриваться как кислородонепроницаемый или барьерный слой, который снижает или предотвращает выгорание и/или окисление DLC при HT. Оксид цинка является предпочтительным материалом для факультативного слоя 17a, так как его можно легко и нетоксично удалить (например, используя воду и/или уксус) во время и/или после HT. Кроме того, оксид олова и оксид цинка также выгодны для использования в защитной пленке 17, так как Sn и Zn в пленке 17 могут действовать как поглотители кислорода во время HT, тем самым предотвращая или снижая вероятность выгорания DLC при такой HT. Отметим, что в некоторых иллюстративных вариантах осуществления настоящего изобретения верхний слой 17b может частично выгорать при HT.

После закалки пленку 17 можно смыть, используя воду и/или уксус или другую подходящую жидкость, причем полученный в результате продукт показан как включающий стеклянное основание 1 и слой 11 на основе DLC, как показано в правой части фиг.1. В разных иллюстративных вариантах осуществления настоящего изобретения полученное изделие с покрытием в правой части фиг.1 (и фиг.2-3) может быть плоским или изогнутым.

На фиг.2 представлен другой примерный вариант осуществления настоящего изобретения. Вариант осуществления с фиг.2 такой же, как рассмотренный выше вариант осуществления с фиг.1, за исключением того, что в варианте осуществления с фиг.2 между стеклянным основанием 1 и DLC-содержащим слоем 11 предусмотрен барьерный слой 10. Барьерный слой 10 в некоторых иллюстративных вариантах осуществления настоящего изобретения может быть диэлектриком. Факультативный барьерный слой 10 предназначен для предотвращения или уменьшения миграции кислорода и/или натрия (Na) из стекла 1 в DLC 11 во время HT. В этой связи такой факультативный барьерный слой 10 может улучшить суммарные оптические характеристики после термообработки изделия с покрытием. Барьерный слой 10 может состоять из или включать оксид кремния, нитрид кремния, оксинитрид кремния и/или подобное, хотя могут использоваться также и другие барьерные материалы. Барьерный слой(и) 10 формируют на стеклянном основании 1 напылением или любым другим подходящим методом. В некоторых иллюстративных вариантах осуществления барьерный слой 6 иметь толщину примерно от 10 до 1000 Å, более предпочтительно от 50 до 500 Å и наиболее предпочтительно от 50 до 200 Å. Следует отметить, что барьерный слой(и) 10 может предусматриваться также в других иллюстративных вариантах осуществления настоящего изобретения, например в варианте осуществления с фиг.3 между DLC 11 и стеклянным основанием 1.

На фиг.3 представлен другой пример вариант осуществления настоящего изобретения. Вариант осуществления с фиг.3 такой же, как вариант осуществления с фиг.1 (или даже как вариант осуществления с фиг.2, если используется барьерный слой 10, что может иметь место в варианте осуществления с фиг.3), за исключением того, что в варианте осуществления с фиг.3 разделительный слой 17a пропущен.

Теперь с обращением к фиг.1-3 будет описан примерный способ получения изделия с покрытием. Сначала берут стеклянное основание 1 и на его поверхность факультативно может быть напылен по меньшей мере один барьерный слой 10 (например, оксид кремния, нитрид кремния, оксинитрид кремния или подобное). Факультативно, многослойное солнцезащитное покрытие (не показано) может быть осаждено (например, напылением) на поверхность стеклянного основания 1, противоположную барьерному слою 10. По меньшей мере один слой 11, состоящий из или включающий DLC, наносят (например, осаждением ионными пучками) на стеклянное основании 1 поверх по меньшей мере факультативного барьерного слоя 10, если таковой имеется. Затем на основание 1 поверх DLC-содержащего слоя 11 наносят защитную пленку 17, например, содержащую слои 17a и 17b (или факультативно только слой 17b). Защитную пленку 17 можно нанести напылением, химическим осаждением из паровой фазы, осаждением ионными пучками, пиролизом и