Способ изготовления керамического проппанта и проппант

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта. В способе изготовления керамического проппанта, включающем помол исходных компонентов шихты, приготовление шликера, введение в полученный шликер водорастворимого полимерного связующего вещества, формирование гранул, их сушку и обжиг, компоненты исходной шихты измельчают до фракции не более 30 мкм при содержании фракции не более 5 мкм - 60-70 масс.% и фракции 5-30 мкм 30-40 масс.%, формирование гранул осуществляют путем диспергирования шликера через, по крайней мере, одно калиброванное отверстие в водный раствор закрепляющего вещества, образующего с водоратворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающего закрепление формы гранул, в шликер дополнительно вводят фосфорнокислую соль натрия в количестве 0,03-0,5 масс.% от веса твердого компонента шликера. Керамический проппант характеризуется тем, что он получен указанным выше способом. Изобретение развито в зависимых пунктах формулы. Технический результат - увеличение проницаемости проппантной пачки. 2 н. и 2 з.п. ф-лы, 2 пр., 1 табл., 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП.

Проппанты - прочные гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных и/или газовых скважин путем создания в пласте проводящего канала. В качестве проппантов используют песок, дробь, дробленую скорлупу грецких орехов, стеклосферы, керамические гранулы и пр. Каждый из применяемых видов расклинивателей имеет свои преимущества и свои недостатки. Например, использование при ГРП дешевых природных органических материалов или песка предполагает предварительное нанесение на их поверхность для придания им большей сферичности защитного и/или упрочняющего полимерного покрытия, что неизбежно влечет за собой удорожание продукции, а в технологии изготовления стеклосфер с хорошими показателями прочности и сферичности/округлости изначально закладываются высокие затраты на плавление шихты, сушку, рассев, повторный отжиг и классификацию конечной продукции. В настоящее время наиболее приемлемыми с точки зрения соотношения цена/качество являются керамические проппанты, сырьем для изготовления которых являются глины, бокситы, пески, полевые шпаты, серпентинит, брусит и т.д. Для производства керамических проппантов применяются две близкие технологические схемы, которые можно условно разделить на «сухую» и «мокрую». Обе технологические схемы включают в себя предварительную термообработку исходных материалов, их дозирование, помол, грануляцию (сфероидизацию) на тарельчатом грануляторе или на грануляторе «Eirich», спекающий обжиг, рассев и упаковку готовой продукции. В «сухой» схеме производства проппанта помол осуществляется в мельницах сухого помола, откуда материал подается на гранулирование. В «мокрой» схеме производится двухстадийное измельчение материала: помол в мельницах сухого помола, затем - в мельницах мокрого помола. Измельченный материал направляется на подсушку и частичную сфероидизацию в башенное распылительное сушило (БРС) и далее на грануляцию.

Основными эксплуатационными характеристиками расклинивающих агентов независимо от их природы и технологии изготовления являются проводимость и проницаемость проппантной пачки, которые, в свою очередь, зависят от прочности, формы поверхности гранул и их фракционного состава. Считается, что сферические гранулы унифицированного размера являются наиболее эффективной формой тела проппанта, обеспечивающей максимальные значения проводимости и проницаемости за счет создания преимущественно ламинарного характера движения добываемого углеводородного сырья. Таким образом, при прочих равных условиях, сферические или исключительно сферические гранулы являются наиболее предпочтительными с точки зрения обеспечения подвижности потока нефти и газа. В связи с этим предприятия-изготовители проппанта прилагают значительные усилия, направленные на поиск технологических решений, позволяющих получать расклиниватель с максимальными значениями округлости и сферичности гранул при сохранении приемлемых прочностных характеристик.

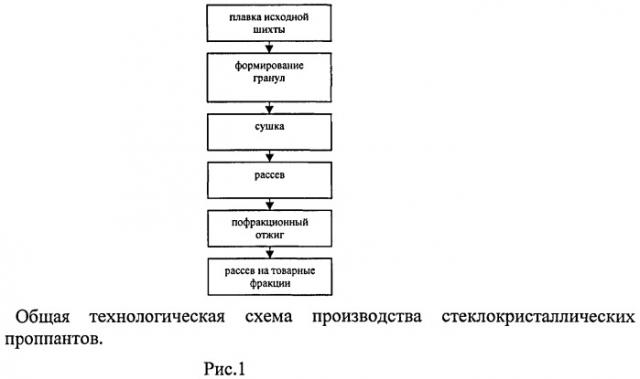

Известен способ изготовления проппанта из стеклянных сфер (патент РФ №2336293), включающий получение расплава оксидов с последующим формированием из него сфер, их охлаждением и дополнительной изотермической выдержкой в течение 8-25 минут при температуре 870-1100°С до получения стеклокристаллической структуры. Указанным способом получают проппант со сферичностью 0.93-0.97 и округлостью 0.93-0.95. На рис.1 приведена общая технологическая схема производства стеклокристаллических проппантов.

К недостаткам известного способа можно отнести необходимость установки двух высокотемпературных агрегатов - плавильной печи для варки стекла и вращающейся печи для дополнительной термообработки гранул, а также необходимость проведения перед отжигом тщательного рассева гранул из-за большого разброса размеров сфер по диаметру и наличия значительного количества стекловаты. В результате чего выход товарных фракций проппанта не превышает 60%. Необходимо отметить, что, несмотря на высокие прочностные характеристики стеклокристаллических проппантов на воздухе, при их эксплуатации во влажной среде в условиях высоких давлений и температур происходит значительная потеря прочности. Этот недостаток присущ подавляющему большинству стеклокерамических материалов и объясняется физико-химическими особенностями их структуры, в связи с чем проппанты данного вида рекомендуется использовать при давлениях, не превышающих 6000 psi. Применение в качестве проппанта стеклянных и стеклокристаллических сфер ограничивается также тем, что в отличие от керамических гранул, указанные материалы имеют низкую трещиностойкость и их разрушение при достижении критических давлений носит хрупкий лавинообразный характер.

Известен также способ изготовления керамических расклинивателей нефтяных скважин (патент РФ №2235702), который включает последовательное измельчение, грануляцию и обжиг при температуре 1215-1290°С керамического материала, в качестве которого используют метасиликат магния и/или метасиликат кальция. Измельчение сырья производят сухим способом до фракции менее 0,01 мм, а грануляцию - до фракции 0,2-1,8 мм. Измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например оксидом титана, силикатом циркония, оксидом железа, глиной и др.

Недостатком данного способа является то, что гранулы проппанта имеют низкие показатели сферичности и округлости, следовательно, и пониженную проницаемость проппантной пачки. Это связано с тем, что при сфероидизации материала, производимой на грануляторе тарельчатого типа, происходит перераспределение частиц внутри гранулы - более крупные частицы перемещаются на поверхность гранулы, ухудшая показатели округлости. Кроме того, указанное перераспределение частиц и отсутствие в измельченном материале фракций крупнее 10 мкм вызывает искажение геометрической формы гранул из-за большой и неравномерной объемной усадки при обжиге, что приводит ухудшению их сферичности.

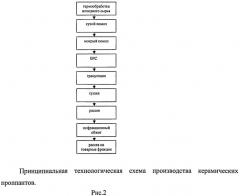

Наиболее близким по технической сущности к заявляемому решению является способ изготовления изделий из алюминиевых шлаков (патент РФ №2163227), в котором керамические расклиниватели нефтяных скважин получают из более дешевого глиноземсодержащего сырья. Способ включает в себя следующие операции: спекание исходного сырья, его измельчение, компактирование и обжиг полученных гранул. Спекание исходного сырья осуществляют в аглочаше при 1360-1650°С, а обжиг гранул ведут при 1180-1350°С. Измельчение осуществляют мокрым помолом в слабокислой среде при рН 4,5-6,0 до удельной поверхности более 12000 см2/г, а компактирование изделий осуществляется грануляцией из порошков, полученных распылительной сушкой шликера (БРС) в присутствии 0,01-0,3% гидрофобного ПАВ. В качестве связующего вещества используется КМЦ (карбоксиметилцеллюлоза) или жидкое стекло. Данный способ изготовления проппанта был реализован на предприятиях ООО «ФОРЭС» (РФ, г.Екатеринбург). На рис.2 приведена принципиальная технологическая схема производства.

Усложнение технологического процесса путем введения в технологическую цепочку мокрого помола и башенного распылительного сушила позволяет в некоторой степени повысить сферичность гранул за счет формирования зародышей микросфер уже на выходе из БРС, однако показатели сферичности и округлости остаются недостаточно высокими. Кроме того, усложняет технологию и двухстадийный пофракционный рассев, требующий большого количества рассевного оборудования.

Технической задачей, на решение которой направлено заявляемое изобретение, является увеличение проницаемости проппантной пачки за счет получения гранул с общей сферичностью и округлостью 0.95 и более и колебаниями по диаметру гранул не более 10%.

Указанный результат достигается тем, что в способе изготовления керамического проппанта, включающем помол компонентов шихты, приготовление шликера, введение в полученный шликер водорастворимого полимерного связующего вещества, формирование гранул, их сушку и обжиг, компоненты исходной шихты измельчают до фракции не более 30 мкм, при содержании фракции не более 5 мкм - 60-70 масс.% и фракции 5-30 мкм - 30-40 масс.%, а указанное формирование гранул осуществляют путем диспергирования шликера через калиброванные отверстия в водный раствор закрепляющего вещества, образующего с водорастворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающее закрепление формы гранул, причем в шликер перед диспергированием вводят фосфорнокислые соли натрия в количестве 0.03-0.5 масс.% от веса твердого компонента шликера. Кроме того, водорастворимое полимерное связующее вещество выбирается из карагенов, пектинов, желатинов, альгинатов, целлюлоз, карбоксиметилированных полисахаридов, агара, крахмала, гуаровой смолы, ксантановой смолы, производных акриловой кислоты, полиолов. Диспергирование осуществляют путем бокового или осевого вибрационного воздействия на ламинарный поток шликера. Результат достигается также тем, что керамический проппант получен указанным выше способом.

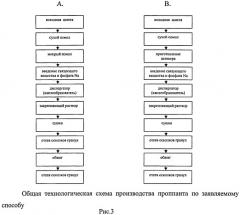

На рис.3 представлена общая технологическая схема производства проппанта по заявляемому способу. В варианте «А» представлена схема с последовательным сухим и мокрым измельчением исходного сырья, в варианте «В» - с сухим. По мнению авторов при крупнотоннажном производстве продукции вариант «А» является предпочтительным, поскольку позволяет сразу готовить шликер с заданной влажностью и вводить в него все необходимые минеральные добавки. Кроме того, при мокром измельчении происходит механохимическая активация материала, что благоприятно сказывается на прохождении процесса спекания керамики.

В отличие от известных технических решений измельченный материал содержит относительно крупные частицы размером 5-30 мкм, которые позволяют снизить величину объемной усадки материала при обжиге и увеличить тем самым показатель сферичности гранул. При содержании в измельченном исходном сырье фракции 5-30 мкм в количестве более 40 масс.% снижаются прочностные характеристики обожженного проппанта. Уменьшение количества крупнозернистой составляющей менее 30 масс.% приводит к росту величины огневой усадки гранул проппанта-сырца при обжиге и увеличению степени деформации спеченных гранул.

В шликер, полученный путем последовательно выполненного сухого и мокрого помола или приготовленный из заранее измельченного исходного материала путем добавления воды, вводят раствор связующего вещества и фосфорнокислые соли натрия. В качестве исходного сырья используют как природные алюмосиликатные, магнийсиликатные соединения, пески, так и специально подготовленные кислородсодержащие (Аl2О3, ZrO2 и пр.) или бескислородные (карбид кремния, нитрид кремния, карбид бора и т.д.) керамические материалы. Количество связующего вещества зависит от его вида, от физико-химических характеристик материалов, используемых для изготовления проппанта, и подбирается индивидуально в каждом конкретном случае.

Введение в шликер фосфорнокислых солей натрия в заявляемых количествах позволяет снизить жесткость воды и отрегулировать вязкость шликера. Кроме того, фосфорнокислые соли натрия являются хорошей спекающей добавкой для большинства керамических материалов. Уменьшение содержания фосфорнокислых солей натрия ниже 0,03 масс.% делает влияние добавки малозаметным, увеличение содержания фосфорнокислых солей натрия выше 0,5 масс.% сужает температурный интервал спекающего обжига керамики. В качестве фосфорнокислых солей натрия могут быть использованы фосфаты, полифосфаты, циклофосфаты натрия, причем предпочтительно применение дегидратированных форм.

Шликер, содержащий все необходимые добавки, диспергируют через калиброванные отверстия на капли требуемого диаметра, которые отверждают в растворе закрепляющего вещества, после чего полученные сферы высушивают и обжигают при температуре, достаточной для максимального уплотнения гранул. Диаметр калибровочных отверстий определяется типом используемого сырья и подбирается индивидуально для каждого вида исходного шликера. Приготовление раствора закрепляющего вещества осуществляется в зависимости от вида и количества полимерного связующего, а концентрация закрепляющего раствора подбирается индивидуально для каждой пары - полимерное связующее вещество/закрепляющее вещество. В качестве закрепляющего вещества могут быть использованы, например, соли Me2+, Me3+, B(OH)4 -, SO4 2- и т.д.

Заявляемый способ сфероидизации позволяет получать проппант практически монофракционного гранулометрического состава, чего невозможно достичь с использованием других известных способов гранулирования. Поскольку из-за быстрого отверждения не происходит миграции крупных частиц на поверхность гранулы, реализуется возможность получения гранулята с идеальными показателями сферичности и округлости.

Изготовление проппанта по предлагаемому способу позволяет снизить требования к качеству рассева и значительно уменьшить количество рассевного оборудования, так как в данном техническом решении рассев нужен лишь для отделения обломков гранул, которые могут образовываться при технологических перемещениях, сушке и обжиге проппанта-сырца.

Проппант с улучшенными показателями сферичности и округлости обеспечивает преимущественно ламинарный режим движения углеводородов внутри проппантной пачки, а практически монофракционный состав материала гарантирует образование между гранулами высокопроницаемых крупных пустот, не заполненных сферами меньшего диаметра. Наличие однородных крупных пор между гранулами укорачивает длину пути добываемого углеводорода внутри слоя проппанта и поддерживает ламинарность потока нефтепродукта за счет отсутствия резкого изменения сечения каналов в пачке расклинивателя. Следует также подчеркнуть, что проппантная пачка, состоящая из гранул с бездефектной поверхностью, способна выдерживать без выкрашивания значительные сжимающие нагрузки за счет проскальзывания гранул друг относительно друга. Совокупность вышеизложенных преимуществ проппанта, получаемого заявляемым способом, позволяет производить продукт, обладающий повышенной проницаемостью.

Примеры осуществления изобретения

Пример 1

Для изготовления проппанта товарной фракции 12/18 меш использовали предварительно обожженное природное магнийсиликатное сырье следующего состава, масс.%: MgO - 41, SiO2 - 46, Fе2О3 - 7, примеси - остальное. Материал последовательно подвергали сухому и мокрому помолу до получения шликера влажностью 35% следующего фракционного состава: фр. 5 мкм и менее - 64 масс.%, фракция 5-30 мкм - 36 масс.%. Контроль фракционного состава проводился на фотоседиментографе Horiba LA-300.

а. Часть полученного шликера высушивали и гранулировали в лабораторном тарельчатом грануляторе, гранулы высушивали, обжигали в лабораторной печи с карбидкремниевыми электронагревателями при температуре, достаточной для максимального уплотнения керамики, и рассевали до получения товарной фракции 12/18 меш.

б. Другую часть шликера массой 1 кг и влажностью 35% помешали в лабораторную пропеллерную мешалку, куда добавляли триполифосфат натрия в количестве 0,03 мас.% (0.2 г) и альгинат натрия в количестве 1,1 мас.% (11 г). Приготовленный таким образом шликер подавали в диспергатор с размером отверстия 1.1 мм и разбивали на капли диаметром приблизительно 2.1 мм, которые направляли для отверждения в емкость с 6%-ным раствором хлористого кальция. Для формирования капель использовали источник осевых акустических колебаний частотой 550 Гц. Отвержденные гранулы отмывали от раствора хлористого кальция проточной водой, высушивали до влажности 1.5 - 2% и обжигали в лабораторной печи с карбидкремниевыми электронагревателями при температуре, достаточной для максимального уплотнения керамики. После спекания были получены гранулы фракции 12/14 меш, не требующие дополнительного рассева.

У гранулированных материалов, полученных скатыванием на тарельчатом грануляторе и сформированных путем диспергирования, определяли округлость, сферичность и проводимость по методике ISO 13503 - 2:2006(Е).

Результаты измерений приведены в таблице 1. Фотографии проппанта представлены на рис.4, 5.

Пример 2

Для изготовления проппанта товарной фракции 12/18 меш использовали предварительно обожженное природное магнийсиликатное сырье следующего состава, масс.%: MgO - 41, SiO2 - 46, Fе2О3 - 7, примеси - остальное. Материал подвергали сухому помолу до следующего фракционного состава: фр. 5 мкм и менее - 64 масс.%, фракция 5-30 мкм - 36 масс.%. Контроль фракционного состава проводился на фотоседиментографе Horiba LA - 300. Измельченный материал в количестве 650 г помещали в лабораторную пропеллерную мешалку, куда добавляли 350 г воды, затем при постоянном перемешивании добавляли триполифосфат натрия в количестве 0,5 мас.% (3.25 г) и карбоксиметилцеллюлозу в количестве 1,4 мас.% (14 г). Приготовленный таким образом шликер подавали в диспергатор с размером отверстия 1,1 мм при общем количестве отверстий 300 шт. и разбивали на капли диаметром приблизительно 2,1 мм, которые направляли для отверждения в емкость с 7%-ным раствором FеСl3. Для формирования капель использовали источник боковых акустических колебаний частотой 550 Гц. Отвержденные гранулы отмывали от раствора хлорида железа проточной водой, высушивали до влажности 1.5-2% и обжигали в лабораторной печи с карбидкремниевыми электронагревателями при температуре, достаточной для максимального уплотнения керамики. После спекания были получены гранулы фракции 12/14 меш, не требующие дополнительного рассева.

У полученных гранул определяли округлость, сферичность и проводимость по методике ISO 13503 - 2:2006(Е). Результаты измерений приведены в таблице 1.

| Таблица 1. | ||||

| Свойства проппанта | ||||

| N п/п | Способ компактирования | Сферичность/ округлость | Нагрузка, psi | Проводимость, mDft |

| 1 | БРС + тарельчатый | 0.85/0.8 | 2000 | 35517 |

| гранулятор | 4000 | 25783 | ||

| (патент РФ № 2163227) | 6000 | 13734 | ||

| 8000 | 6954 | |||

| 10000 | 3545 | |||

| 2 | Тарельчатый гранулятор | 0.8/0.75 | 2000 | 33978 |

| (пример 1,а) | 4000 | 17077 | ||

| 6000 | 7694 | |||

| 8000 | 3322 | |||

| 10000 | 849 | |||

| 3 | Диспергирование через | 0.98/0.96 | 2000 | 45245 |

| калиброванные | 4000 | 28940 | ||

| отверстия | 6000 | 14323 | ||

| (пример 1,б) | 8000 | 7773 | ||

| 10000 | 4256 | |||

| 4 | Диспергирование через | 0.98/0.95 | 2000 | 44235 |

| калиброванные | 4000 | 28243 | ||

| отверстия | 6000 | 14122 | ||

| (пример 2) | 8000 | 7433 | ||

| 10000 | 3845 |

Анализ данных таблицы показывает, что проппант, получаемый заявляемым способом (№3, 4 таблицы), обладает повышенными показателями сферичности и округлости, а также проводимости проппантной пачки по сравнению с известными аналогами. Авторы подтверждают, что с каждым из перечисленных видов водорастворимого полимерного связующего вещества, закрепляющего вещества и фосфорнокислой соли натрия обеспечивается достижение указанного технического результата.

1. Способ изготовления керамического проппанта, включающий помол исходных компонентов шихты, приготовление шликера, введение в полученный шликер водорастворимого полимерного связующего вещества, формирование гранул, их сушку и обжиг, отличающийся тем, что компоненты исходной шихты измельчают до фракции не более 30 мкм, при содержании фракции не более 5 мкм - 60-70 мас.% и фракции 5-30 мкм - 30-40 мас.%, а указанное формирование гранул осуществляют путем диспергирования шликера через, по крайней мере, одно калиброванное отверстие в водный раствор закрепляющего вещества, образующего с водорастворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающего закрепление формы гранул, причем в шликер дополнительно вводят фосфорнокислую соль натрия в количестве 0,03 - 0,5 мас.% от веса твердого компонента шликера.

2. Способ по п.1, отличающийся тем, что водорастворимое полимерное связующее вещество выбирается из группы карагенов, пектинов, желатинов, альгинатов, целлюлоз, карбоксиметилированных полисахаридов, агара, крахмала, гуаровой смолы, ксантановой смолы, производных акриловой кислоты, полиолов.

3. Способ по п.1, отличающийся тем, что диспергирование осуществляют путем бокового или осевого вибрационного воздействия на ламинарный поток шликера.

4. Керамический проппант, характеризующийся тем, что он получен способом по п.1.