Металлокерамический сплав на основе карбида титана и металлического связующего с модифицированной структурой поверхностного слоя

Иллюстрации

Показать всеИзобретение относится к металлокерамическим сплавам с металлическим связующим инструментального назначения и может быть использовано для изготовления высокоресурсного режущего инструмента и пар трения для экстремальных условий эксплуатации. Предложен металлокерамический сплав из карбида титана и никельхромалюминиевой связки (Ni-Cr-Al) с модифицированной структурой поверхности. Модифицированная структура поверхности получена путем облучения импульсным сильноточным электронным пучком в азотсодержащей плазме газового разряда. Поверхность сплава с модифицированной структурой содержит в виде структурно-фазовой составляющей наночастицы нитридов титана и алюминия. Наночастицы нитрида титана имеют преимущественно округлую форму с размерами в пределах 50…100 нм, а наночастицы нитрида алюминия имеют пластинчатую форму с размерами в пределах 30…80 нм. Толщина металлического связующего в виде расплава при импульсном воздействии электронного пучка в поверхностном слое сплава достигает 50 мкм. Получается металлокерамический сплав с термически стабильной структурой поверхности, обладающий высокой стойкостью при резании металла. 3 з.п. ф-лы, 5 ил., 1 пр.

Реферат

Изобретение относится к металлокерамическим (твердым) сплавам с металлическим связующим инструментального назначения и может быть использовано для изготовления высокоресурсного режущего инструмента (металлорежущего, горнорежущего, дереворежущего и т.п.) и пар трения для экстремальных условий эксплуатации (высокоскоростное трение, абразивное воздействие, агрессивные среды, повышенные температуры).

Известен твердый сплав на основе карбида титана TiC и никельхромовой связки (Ni-Cr) с модифицированной структурой поверхностного слоя, полученной облучением поверхности сплава сильноточным электронным пучком с длительностью импульсов облучения 3 мкс в вакууме, из охранного документа «Способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2259407; C21D 9/22, 1/09; опубл. 27.08.2005].

Недостатком этого твердого сплава является минимальная (около 1 мкм) толщина поверхностного слоя с модифицированной структурой. В результате в процессе эксплуатации твердого сплава (например, при резании металла) на его рабочей поверхности происходит образование микротрещин и выкрашивание материала поверхностного слоя с модифицированной в результате электронно-пучкового облучения поверхности сплава структурой.

Известен металлокерамический сплав на основе карбида титана TiC и никельхромовой связки (Ni-Cr) с модифицированной структурой поверхностного слоя, полученной путем облучения поверхности металлокерамического сплава сильноточным электронным пучком с длительностью импульсов облучения до 200 мкс в аргоносодержащей плазме газового разряда [Овчаренко В.Е., Иванов Ю.Ф. Трибологические свойства наноструктурированной поверхности металлокерамического сплава на основе карбида титана // Известия Томского политехнического университета. - 2008. - Т.313. - №2. - С.114-118].

Недостатком известного металлокерамического сплава на основе карбида титана TiC и никельхромовой связки (Ni-Cr) с модифицированной структурой поверхностного слоя является низкая термическая стабильность структурно-фазового состояния поверхностного слоя, что выражается в значительном увеличении коэффициента трения на поверхности сплава с повышением температуры и снижением стойкости режущей кромки пластины из металлокерамического сплава в условиях резания металла.

Известен металлокерамический сплав на основе карбида титана TiC и никельхромовой связки (Ni-Cr) с модифицированной структурой поверхностного слоя, полученной путем облучения поверхности металлокерамического сплава импульсным сильноточным электронным пучком в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке до 40 Дж/см2 и длительности импульсов облучения до 200 мкс [Овчаренко В.Е., Букрина Н.В., Иванов Ю.Ф., Моховиков А.А., Ван Джинчен, Ю.Баохай. Импульсное электронно-пучковое облучение металлокерамического сплава в азотсодержащей атмосфере // Известия Томского политехнического университета. - 2011. - Т.318. - №2. - C.110-115.].

Недостатком известного металлокерамического сплава является низкая термическая стабильность структурно-фазового состояния поверхностного слоя металлокерамического сплава, что выражается в пониженной стойкости металлокерамического сплава в условиях резания металла.

Задачей предлагаемого изобретения является создание металлокерамического сплава на основе карбида титана и никельхромалюминиевой связки (Ni-Cr-Al) с термически стабильной структурой поверхностного слоя, отличающегося высокой стойкостью в условиях резания металла.

Указанный технический результат достигается тем, что предлагаемый металлокерамический сплав, равно как и известный на основе карбида титана с металлическим связующим, состоит из основы и поверхностного слоя с модифицированной путем облучения импульсным сильноточным электронным пучком структурой.

Новым является то, что в качестве металлического связующего металлокерамического сплава использован никельхромалюминиевый сплав (Ni-Cr-Al), а поверхностный слой с модифицированной структурой содержит в виде структурно-фазовой составляющей наночастицы нитридов титана и алюминия. Наночастицы нитрида титана имеют преимущественно округлую форму с размерами в пределах 50…100 нм, а наночастицы нитрида алюминия имеют пластинчатую форму с размерами в пределах 30…80 нм. Толщина металлического связующего в виде расплава при импульсном воздействии электронного пучка в поверхностном слое сплава достигает 50 мкм.

Сущность изобретения заключается в повышении термической стабильности неравновесного структурно-фазового состояния поверхностного слоя металлокерамического сплава путем его закрепления тугоплавкими и нерастворимыми при повышенных температурах в металлическом связующем наночастицами нитридов титана и алюминия, распределенных на внутрифазных границах раздела наноструктурированного в результате импульсного электронно-пучкового облучения поверхностного слоя металлокерамического сплава. Наночастицы нитридов титана и алюминия образуются в поверхностном слое металлокерамического сплава в результате диффузионного взаимодействия атомарного азота с расплавом металлического связующего в процессе импульсного электронно-пучкового облучения металлокерамического сплава в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке 50…70 Дж/см.

Изобретение иллюстрируется фигурами 1, 2, 3, 4, 5.

На фиг.1 представлено электронно-микроскопическое изображение структуры поверхностного слоя металлокерамического сплава после импульсного электронно-пучкового облучения в азотсодержащей плазме газового разряда; а - светлое поле; б - темное поле, полученное в совпадающих рефлексах [002]Ni + [102]AlN; в - микроэлектронограмма (стрелкой указан рефлекс, в котором получено темное поле).

На фиг.2, для сравнения с микроструктурой на фиг.1, представлено электронно-микроскопическое изображение структуры поверхностного слоя металлокерамического сплава после азотирования в азотсодержащем тлеющим газовом разряде (по классической схеме азотирования в течение двух и более часов); а - светлое поле; б - темное поле, полученное в совпадающих рефлексах [002]Ni + [109]Ti3Al2N2; в - микроэлектронограмма (стрелкой указан рефлекс, в котором получено темное поле).

Можно констатировать, что импульсное, в субмиллисекундном (100…200 мкс) диапазоне времени, электронно-пучковое облучение при плотности энергии в электронном пучке 50…70 Дж/см2 в азотсодержащей плазме газового разряда формирует в поверхностном слое микроструктуру с наночастицами нитридов металлов, аналогичную микроструктуре, формирующейся при азотировании по классической схеме в течение двух и более часов выдержки в тлеющем азотсодержащим газовом разряде.

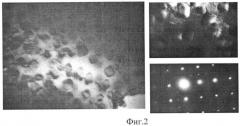

На фиг.3 представлены зависимости микротвердости поверхностного слоя металлокерамического сплава после электронно-пучкового облучения импульсами длительностью 200 мкс в аргонсодержащей и азотсодержащей плазме газового разряда от плотности энергии в электронном пучке. Во всем диапазоне исследованных значений плотности энергии в электронном пучке наблюдается превышение микротвердости облученной поверхности образцов металлокерамического сплава в азотсодержащей плазме газового разряда над микротвердостью образцов после облучения в аргонсодержащей плазме газового разряда. Очевидно, что наиболее вероятной причиной выявленного увеличения твердости поверхностного слоя металлокерамического сплава являются насыщение поверхностного слоя азотом (формирование твердого раствора азота в связующем сплаве) и образование частиц нитридных фаз.

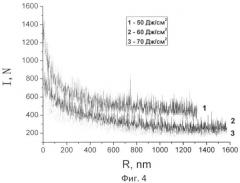

На фиг.4 представлены профили относительной интенсивности излучения вторичных ионов азота из поверхностного слоя металлокерамического сплава TiC-(Ni-Cr-Al) после импульсного электронно-пучкового облучения сплава в азотсодержащей плазме газового разряда при различной плотности энергии в электронном пучке (вторично-ионная масс-спектроскопия). Хорошо видно, что импульсное электронно-пучковое облучение металлокерамического сплава в азотсодержащей плазме газового разряда формирует в поверхностном слое металлокерамического сплава диффузионную зону азота. Максимальное содержание азота в поверхностном слое достигается при плотности энергии в электронном пучке 50 Дж/см2.

Можно констатировать, что при достижении в поверхностном слое металлокерамического сплава максимальных значений содержания азота достигаются максимальные значения стойкости металлокерамического сплава в условиях резания металла (стойкость повышается до 10…12 раз). Последнее, очевидно, обусловлено формированием в поверхностном слое высокостабильного структурно-фазового фазового состояния, обладающего уникальными физико-механическими свойствами.

Изобретение осуществляется следующим образом.

Образцы для исследований были изготовлены из металлокерамического сплава 50 об.% TiC-50 об.% (Ni-Cr-Al) в виде четырехгранных пластинок размером 10×10×4 мм. Подготовленные до уровня металлографических шлифов плоские поверхности образцов облучали электронным пучком импульсами длительностью 50…200 мкс при плотности энергии в электронном пучке 50…70 Дж/см2. Давление атомарного азота в рабочей камере установки составляло 2×10-2 Па. Микроструктуру поверхности образцов после электронно-пучковой обработки и поверхности разрушения металлокерамического сплава исследовали на сканирующем электронном микроскопе SEM-515 «Philips».

Исследования влияния электронно-пучкового облучения в азотсодержащей атмосфере на стойкость металлокерамического сплава были проведены на образцах в виде режущих пластин в условиях резания металла на токарном станке, оснащенном оборудованием для измерения износа на передней и задней поверхностях режущей пластины в режиме реального времени. Измерения износа режущей пластины из металлокерамического сплава при резании стальной заготовки проводили при следующих параметрах резания: скорость резания V=80 м/мин, глубина резания t=1 мм.

Пример конкретного выполнения.

Образцы металлокерамического сплава 50 об.% TiC-50 об.% (Ni-Cr-Al), подготовленные вышеуказанным способом, облучали электронным пучком импульсами длительностью 150 мкс при плотности энергии в электронном пучке 50 Дж/см2 при давлении азота в камере ~10-2 Па. Толщина расплава металлического связующего в поверхностном слое металлокерамики при этом достигала 50 мкм. Скорость охлаждения расплава по окончании импульса облучения составляла 106 К/с.

На фиг.5 приведены микроструктуры поверхности режущих кромок пластин из металлокерамического сплава, облученных в азотсодержащей плазме газового разряда при плотностях энергии в электронном пучке 50 Дж/см2 и длительности импульсов облучения 100 и 150 мкс после испытания на стойкость металлокерамического сплава в условиях резания металла. Можно констатировать, что если в первом случае износ режущей кромки определяется, прежде всего, образованием продольных по отношению к режущей кромке микротрещин, образующих магистральные трещины с последующим механическим разрушением режущей кромки по всей длине ее рабочей части (фиг.5а, б), то во втором случае на поверхности режущей части металлокерамической пластины образуется сеть микротрещин, ориентированных, как правило, перпендикулярно линии режущей кромки и не образующих магистральные трещины (фиг.5в, г).

Импульсное электронно-пучковое облучение поверхности металлокерамического сплава TiC-(Ni-Cr-Al) в азотсодержащей плазме газового разряда при вышеуказанных значениях плотности энергии в электронном пучке и длительности импульсов облучения формирует в поверхностном слое модифицированную микроструктуру с наночастицами нитридов металлов и приводит к значительному (до 12 раз) повышению стойкости металлокерамического сплава при резании металла (Ст45).

1. Металлокерамический сплав из карбида титана и металлического связующего с модифицированной структурой поверхности, в котором модифицированная структура поверхности получена путем облучения импульсным сильноточным электронным пучком в азотсодержащей плазме газового разряда, отличающийся тем, что в качестве металлического связующего он содержит никельхромалюминиевую связку (Ni-Cr-Al), а поверхность сплава с модифицированной структурой содержит в виде структурно-фазовой составляющей наночастицы нитридов титана и алюминия.

2. Сплав по п.1, отличающийся тем, что наночастицы нитрида титана имеют преимущественно округлую форму с размерами в пределах 50…100 нм.

3. Сплав по п.1, отличающийся тем, что наночастицы нитрида алюминия имеют пластинчатую форму с размерами в пределах 30…80 нм.

4. Сплав по п.1, отличающийся тем, что толщина металлического связующего в виде расплава при импульсном воздействии электронного пучка достигает 50 мкм.