Способ разработки многопластового неоднородного нефтяного месторождения

Иллюстрации

Показать всеИзобретение относится к области разработки нефтяных месторождений, представленных многопластовыми неоднородными по проницаемости коллекторами. Обеспечивает упрощение технологии и повышение эффективности способа за счет выравнивания фильтрационно-емкостных свойств коллекторов различной проницаемости. Сущность изобретения: способ включает бурение нагнетательных и добывающих скважин с вертикальными и горизонтальными стволами, закачку вытесняющей жидкости, установку пакеров на границе зон коллекторов с различной проницаемостью, разделенных непроницаемыми пропластками, и отбор продукции скважин. Стволы добывающих скважин выполняют наклонно направленными под углом 45-87°. Напротив всех зон коллектора с различной проницаемостью производят разнонаправленное вскрытие суммарным сечением перфорационных каналов не менее 3×104 мм2. После этого определяют фильтрационно-емкостные свойства в каждой вскрытой зоне коллектора. При различиях фильтрационно-емкостных свойств в 1,8-2 раза и более производят технологические операции по выравниванию фильтрационно-емкостных свойств зон коллектора для равномерной выработки запасов месторождения. Каждую технологическую операцию в каждой из зон коллектора производят герметичным отсечением ее от остальных зон коллектора. После этого в ствол скважины спускают лифтовую колонну труб, оснащенную водонабухающими пакерами, с размещенными между ними перфорированными отверстиями и устанавливают эти пакеры на границах зон коллекторов с различной проницаемостью. Затем оснащают лифтовую колонну труб насосным оборудованием и запускают скважину в работу. При обводнении зон коллектора водонабухающие пакеры расширяются и перекрывают соответствующие обводненной зоне коллектора перфорационные отверстия. При этом продолжают отбор продукции из других зон коллектора до полного обводнения всех зон коллекторов. 4 ил.

Реферат

Изобретение относится к области разработки нефтяных месторождений, представленных многопластовыми неоднородными по проницаемости коллекторами.

Известен способ разработки залежи нефти в неоднородном коллекторе малой толщины (патента RU №2290498, МПК 8 Е21В 43/16, опубл. 27.12.2006, бюл. №36), включающий проводку, по крайней мере, одной скважины под продуктивный пласт и выход горизонтального участка в пласт, спуск колонны насосно-компрессорных труб и эксплуатацию скважины как добывающей или нагнетательной, при этом после выхода в пласт горизонтальный участок скважины проводят волнообразно от подошвы через середину к кровле пласта и обратно от кровли через середину к подошве пласта с повторением волн по пласту, колонну насосно-компрессорных труб выводят в продуктивный пласт, при эксплуатации скважины как добывающей отбор пластовой жидкости ведут по всему профилю скважины: из подошвенной, срединной и из кровельной частей, при эксплуатации скважины как нагнетательной закачку рабочего агента ведут по всему профилю скважины: в подошвенную, срединную и кровельную части пласта.

Недостатком данного способа является сложность проводки волнообразного горизонтального участка от подошвы через середину к кровле пласта и обратно, от кровли через середину к подошве пласта с повторением волн по пласту, особенно в пластах малой толщины. Кроме того, в процессе проводки может произойти выход горизонтального ствола за пределы пласта, т.е. выше кровли и/или ниже подошвы, что может привести к преждевременному обводнению.

Также известен способ разработки многопластового неоднородного нефтяного месторождения горизонтальными скважинами (патент RU №2282022, МПК 8 Е21В 43/20, опубл. 20.08.06 г., бюл. №23), включающий бурение нагнетательных и добывающих скважин с вертикальными и горизонтальными и/или субгоризонтальными стволами при определенном размещении в каждом продуктивном пласте, бурение из горизонтальных и/или субгоризонтальных стволов горизонтальных и/или субгоризонтальных, и/или вертикальных разветвлений, закачку вытесняющей жидкости и добычу продукции скважины, при этом основной ствол горизонтальных и/или субгоризонтальных скважин располагают выше водонефтяного контакта на минимальном расстоянии, обеспечивающем безводный период эксплуатации скважин, а горизонтальные и/или субгоризонтальные, и/или вертикальные разветвления бурят по восходящему профилю с тем же азимутом, что и у основного горизонтального и/или субгоризонтального ствола, и/или с отходом от него в сторону кровли продуктивного пласта или пропластка. Способ позволяет увеличить нефтеизвлечение месторождения за счет увеличения безводного периода эксплуатации скважин.

Недостатком способа является то, что в условиях неоднородного многопластового месторождения происходит неравномерная выработка пластов с различной коллекторской характеристикой, что ведет к сокращению срока работы скважины, следовательно, к уменьшению отбора нефти.

Наиболее близким по технической сущности является способ разработки многопластового неоднородного нефтяного месторождения разветвленными горизонтальными скважинами (патент RU №2339801, МПК 8 Е21В 43/20, опубл. 27.11.2008, бюл. №33), включающий бурение нагнетательных и добывающих скважин с вертикальными и горизонтальными и/или субгоризонтальными стволами при определенном размещении в каждом продуктивном пласте, бурение из горизонтальных и/или субгоризонтальных стволов горизонтальных, и/или субгоризонтальных, и/или вертикальных разветвлений с пересечением непроницаемых пропластков, крепление обсадной колонны, закачку вытесняющей жидкости и добычу продукции скважины, причем при бурении горизонтальных и/или субгоризонтальных стволов определяют границы зон с различной проницаемостью, пересекаемых этими стволами, количество разветвлений определяют в зависимости, прямо пропорциональной запасам нефти, обратно пропорциональной проницаемости зон коллектора и из условия обеспечения равномерной выработки запасов месторождения, затем в горизонтальных и/или субгоризонтальных скважинах устанавливают пакер на границе зон коллекторов, отличающихся проницаемостями в 1,5 и более раз в зоне непроницаемого пропластка, а отбор продукции осуществляют при поддержании забойного давления для каждой выбранной зоны.

Недостатками данного способа являются:

- во-первых, сложный технологический цикл осуществления способа, связанный с зарезкой из одной зоны коллектора горизонтальной скважины нескольких разветвлений и ее проводкой ограниченной мощностью самого коллектора;

- во-вторых, дороговизна осуществления способа, что связано с большими финансовыми и материальными затратами, так как в коллекторах (зонах с различной проницаемостью) из горизонтальных и/или субгоризонтальных стволов бурят разветвления, причем количество разветвлений определяют в зависимости, прямо пропорциональной запасам нефти, обратно пропорциональной проницаемости зон;

- в-третьих, в процессе длительной разработки многопластового неоднородного нефтяного месторождения происходит снижение продуктивности или обводнение одного или нескольких коллекторов с зонами различной проницаемости, при этом не предусмотрены работы по интенсификации и/или водоизоляции или отключению обводнившихся коллекторов.

Технической задачей изобретения является упрощение технологии разработки многопластового неоднородного нефтяного месторождения и снижение финансовых и материальных затрат на осуществление способа без потери его эффективности, а также с возможностью проведения работ по интенсификации (увеличению объема) отбора продукции из коллекторов путем выравнивания фильтрационно-емкостных свойств коллекторов с зонами различной проницаемости и отключению этих зон коллекторов при их обводнении в процессе разработки многопластового неоднородного нефтяного месторождения горизонтальными скважинами.

Поставленная задача решается способом разработки многопластового неоднородного нефтяного месторождения, включающим бурение нагнетательных и добывающих скважин с вертикальными и горизонтальными стволами при определенном размещении в каждом продуктивном пласте, крепление обсадных колонн, закачку вытесняющей жидкости, установку пакеров на границе зон коллекторов с различной проницаемостью, разделенных непроницаемыми пропластками, и отбор продукции скважин.

Новым является то, что стволы добывающих скважин выполняют наклонно направленными под углом 45-87°, напротив всех зон коллектора с различной проницаемостью производят разнонаправленное вскрытие суммарным сечением перфорационных каналов не менее 3×104 мм2, после чего определяют фильтрационно-емкостные свойства в каждой вскрытой зоне коллектора, при различиях фильтрационно-емкостных свойств в 1,8-2 раза и более производят технологические операции по выравниванию фильтрационно-емкостных свойств зон коллектора с целью равномерной выработки запасов месторождения, каждую технологическую операцию в каждой из зон коллектора производят герметичным отсечением ее от остальных зон коллектора, после этого в ствол скважины спускают лифтовую колонну труб, оснащенную водонабухающими пакерами, с размещенными между ними перфорированными отверстиями и устанавливают эти пакеры на границах зон коллекторов с различной проницаемостью, затем оснащают лифтовую колонну труб насосным оборудованием и запускают скважину в работу, при обводнении зон коллектора водонабухающие пакеры расширяются и перекрывают соответствующие обводненной зоне коллектора перфорационные отверстия, при этом продолжают отбор продукции из других зон коллектора до полного обводнения всех зон коллекторов.

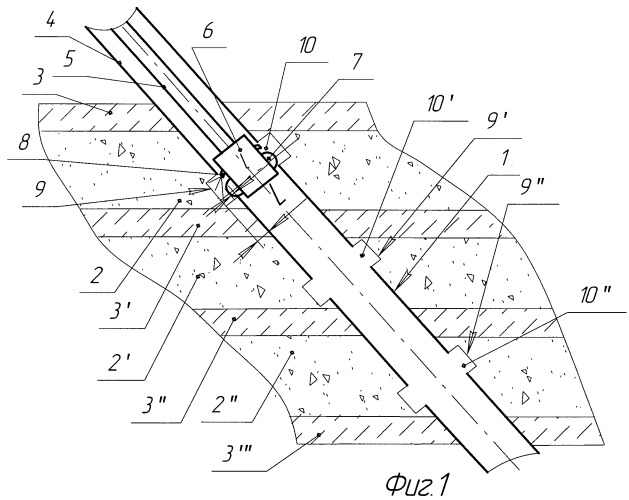

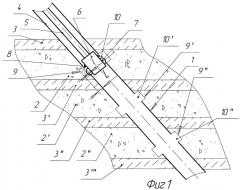

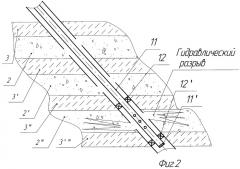

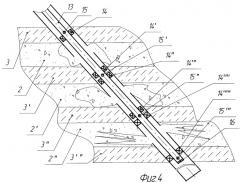

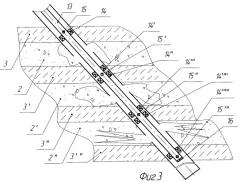

На фиг.1, 2, 3, 4 последовательно показана схема осуществления предложенного способа, где 1 - скважина (наклонно направленная добывающая); 2; 2'; 2" - зоны коллекторы; 3; 3'; 3"; 3 - непроницаемые пропластки (неколлекторы); 4 - обсадная колонна; 5 - перфоратор; 6 - колонна труб; 7 - диски-фрезы; 8 - гидромониторные форсунки; 9; 9'; 9" - участки вскрытия зон коллекторов; 10; 10'; 10" - продольные перфорационные каналы; 11 - технологическая колонна труб; 11' - заглушка; 12 и 12' - проходные пакера; 13 - лифтовая колонна труб; 14; 14' и 14"; 14'" и 14""; 14'"" - водонабухающие пакеры; 15; 15'; 15"; 15'" - перфорационные отверстия.

Предложенный способ осуществляется следующим образом.

Месторождение разбуривают редкой сеткой скважин, включающей бурение нагнетательных и добывающих скважин (на фиг.1, 2 и 3 не показано) с вертикальными и горизонтальными стволами, осуществляют его обустройство. Определяют тип месторождения и тип строения залежи. Производят закачку вытесняющей жидкости в нагнетательные скважины и добычу продукции скважины из добывающих скважин. В процессе эксплуатации производят замеры добычи нефти, воды и закачки воды.

Уточняют геологическое строение залежи и определяют емкостно-фильтрационные свойства (проницаемость, пористость) пластов, запасы нефти с использованием параметров пластов, полученных в результате бурения редкой сетки скважин. Определяют границу зон с наименьшей и наибольшей проницаемостью. Полученные результаты сопоставляют с данными геолого-гидродинамического моделирования с учетом текущих условий разработки. С использованием полученной информации определяют размещение наклонно направленных стволов скважин как по разрезу пластов, так и по площади залежи многопластового нефтяного месторождения.

Так, ствол добывающей скважины 1 выполняют наклоннонаправленным под углом 45-87°. Например, ствол скважины 1 выполнен под углом 50° к вертикали (см. фиг.1, 2 и 3) и вскрывает несколько продуктивных коллекторов (пластов), например три коллектора 2; 2'; 2" от кровли верхнего продуктивного коллектора 2 до подошвы нижнего продуктивного коллектора 2", а также разделенных (чередующимися) непроницаемыми пропластками (неколлекторы), например четырьмя неколлекторами 3; 3'; 3"; 3'". Далее производят спуск обсадной колонны 4 и в горизонтальную скважину 1 и крепление обсадной колонны 4 цементированием. Выполнение скважины 1 наклонно направленной под углом 45-87° позволяет увеличить охват зон коллекторов 2; 2'; 2" в отличие от вертикальных и горизонтальных скважин, т.е. увеличить площадь дренирования продукции из зон коллекторов 2; 2'; 2" через их зоны вскрытия.

Затем в обсадной колонне 4 напротив всех зон коллектора 2; 2'; 2" с различной проницаемостью производят разнонаправленное вскрытие суммарным сечением перфорационных каналов не менее 3×104 мм2. Суммарное сечение перфорационных каналов должно быть не менее 3×104 мм2, которое определяется опытным путем и обеспечивает эффективное проведение последующих технологических операций по повышению интенсификации отбора продукции и перетоку продукции из зон коллектора 2; 2'; 2" в ствол наклонно направленной скважины 1 при последующей эксплуатации.

Для этого вскрытие обсадной колонны 4 производят с помощью перфоратора 5 (см. фиг.1), спущенного в обсадную колонну 4 скважины 1 на колонне труб 6.

В качестве перфоратора 5 используют, например, пластический перфоратор фирмы ООО «НЕККО» (Российская Федерация, г.Екатеринбург), который оснащен двумя выдвижными режущими дисками-фрезами 7, расположенными диаметрально противоположно друг другу. В одной плоскости с режущими дисками-фрезами 7 находятся две гидромониторные форсунки 8, которые производят вскрытие обсадной колонны 4 в зоне коллектора.

Давление в колонне труб 6 создается насосным агрегатом, например насосом типа ЦА-320, при этом диски-фрезы 7 перфоратора 5 приводятся в рабочее положение и создают в обсадной колонне 4 скважины 1 парные (взаимно противоположные) продольные перфорационные каналы шириной 0,01-0,012 м и высотой, например, 0,5 м, при этом максимальная их глубина - L (см. фиг.1) исходя из технических характеристик данного перфоратора составляет до 0,16 м.

Струи жидкости из гидромониторной форсунки 8 перфоратора 5 сквозь сформированные продольные перфорационные каналы 10 под высоким давлением в 15 МПа размывают цементное кольцо (на фиг.1, 2, 3, 4 не показано), прилегающую горную породу, остатки бурового раствора, асфальто-парафиновых отложений.

Таким образом, в каждой из зон коллектора 2; 2'; 2", например, с углом 60° по окружности обсадной колонны 4 три раза повторяют вышеуказанную операцию. В результате образуется шесть продольных перфорационных каналов 10 общим суммарным сечением продольных перфорационных каналов не менее 3×104 мм2.

Продольные перфорационные каналы 10; 10'; 10" выполняются в каждом участке 9; 9'; 9" соответствующей зоне коллектора 2; 2'; 2".

Далее определяют фильтрационно-емкостные свойства (пористость, проницаемость) в каждой вскрытой зоне коллектора 2; 2'; 2", при различиях фильтрационно-емкостных свойств в 1,8-2 раза и более производят различные технологические операции: закачка углеводородного растворителя, обработка призабойной зоны, гидравлический разрыв и др. по выравниванию фильтрационно-емкостных свойств зон коллектора и равномерной выработки запасов месторождения.

Например, было определено, что проницаемость зоны коллектора 2" составляет - 150 мД, зоны коллектора 2' - 300 мД, зоны коллектора 2 - 600 мД.

Таким образом, для выравнивания фильтрационно-емкостных свойств каждой из зон коллектора 2; 2'; 2", например, чтобы проницаемость каждой из зон коллектора 2; 2'; 2" составляла 600-650 мД, производят различные технологические операции. Тогда, исходя из того, что проницаемость зон коллектора 2" составляет 150 мД и ее необходимо увеличить до 600-650 мД, выполняют соответствующую технологическую операцию, позволяющую достичь проницаемости 600-650 мД. Такой технологической операцией для данной зоны коллектора является гидравлический разрыв пласта (ГРП). Для зоны коллектора 2' с проницаемостью 300 мД с целью достижения ее до 600-650 мД производят обработку призабойной зоны пласта (ОПЗ), а для зоны коллектора 2 проницаемостью 600 мД с целью достижения 600-650 мД достаточно обработки этой зоны коллектора углеводородным растворителем.

Таким образом, из условия обеспечения выравнивания фильтрационно-емкостных свойств всех зон коллектора 2; 2'; 2" и равномерной выработки запасов месторождения: коллектор 2 обрабатывают углеводородным растворителем, в коллекторе 2' производят обработку призабойной зоны пласта (ОПЗ), а в коллекторе 2" выполняют гидравлический разрыв. Любую из этих технологических операций производят общеизвестными ранее способом.

Каждую технологическую операцию в каждой из зон коллектора, например 2", производят герметичным отсечением ее от остальных зон коллектора 2; 2' и, соответственно, внутреннего пространства обсадной колонны 4. То есть на технологической колонне труб 11 (см. фиг.2), заглушенной снизу заглушкой 11', спускаются два проходных пакера 12 и 12', которые устанавливают в обсадной колонне 4 (см. фиг.1) выше и ниже вышеупомянутого коллектора 2", (см. фиг.2) в зоне не коллектора 3"; 3'". Например, гидравлический разрыв коллектора 2" осуществляют согласно способу, описанному в патенте RU №2358100, МПК 8 Е21В 43/26, опубл. 10.06.2009 г., бюл. №16.

В качестве проходных пакеров 12 и 12' (см. фиг.2) могут использоваться пакеры любой известной конструкции, например, пакеры с механической осевой установкой производства научно-производственной фирмы «Пакер» (г.Октябрьский, Республика Башкортостан, Российская Федерация), обеспечивающие по своим техническим характеристикам проведение той или иной технологической операции.

Аналогичным образом выполняют другие технологические операции (закачка растворителя, ОПЗ). После проведения вышеуказанных технологических операций происходит выравнивание фильтрационно-емкостных свойств зон коллекторов 2; 2'; 2".

Далее, в ствол добывающей наклонно направленной скважины 1 (см. фиг.1) спускают эксплуатационное оборудование, а именно: лифтовую колонну труб, например, насосно-компрессорных труб (НКТ) 13 (см. фиг.3), оснащенную водонабухающими пакерами 14; 14' и 14"; 14'" и 14""; 14'"", и соответственно, с размещенными между ними перфорированными отверстиями 15; 15'; 15", причем снизу колонна НКТ 13 заглушена заглушкой 16. Устанавливают водонабухающие пакеры: 14; 14' и 14"; 14'" и 14""; 14'"" на границе зон коллекторов 2; 2'; 2" с различной проницаемостью, разделенных непроницаемыми пропластками (не коллектором) 3; 3'; 3"; 3'". Затем оснащают лифтовую колонну труб 13 насосным оборудованием, например, вставным штанговым насосом (на фиг.1, 2, 3 не показано) и запускают добывающую скважину 1 (см. фиг.1) в работу. Насос отбирает продукцию из всех зон коллекторов 2; 2'; 2" (см. фиг.3) через продольные перфорационные каналы 10 обсадной колонны 4 и через перфорированные отверстия 15; 15'; 15"; 15'", расположенными между водонабухающими пакерами 14; 14' и 14"; 14'" и 14""; 14'"" на устье наклонно направленной добывающей скважины 1 (см. фиг.1). Затем запускают добывающую скважину 1 в работу. Расстояние между пакерами 14' и 14"; 14'" и 14""; должно быть подобрано так, чтобы пакеры 14' и 14"; 14'" и 14"" размещались напротив зон неколлектора 3; 3'; 3"; 3'" и не перекрывали продольные перфорационные каналы 10; 10'; 10" зон коллекторов 2; 2'; 2".

В качестве водонабухающих пакеров 14; 14' и 14"; 14'" и 14""; 14'"" могут использоваться пакеры марки FREECAP фирмы ТАМ (см. приложение). Эти пакеры автоматически расширяются, вызывая разобщение пластов после воздействия на него скважинных флюидов: нефти, бурового раствора или воды, при этом объемное расширение пакера достигает 200%.

При обводнении зон коллекторов 2; 2'; 2" водонабухающие пакеры 14; 14' и 14"; 14'" и 14""; 14'"" расширяются и перекрывают соответствующие обводненной зоне коллектору перфорационные отверстия 15; 15'; 15"; 15'", при этом продолжают отбор продукции из других зон коллектора до полного обводнения всех зон коллекторов.

Например, если одна из зон коллекторов 2; 2'; 2", например зона коллектора 2", обводнилась (см. фиг.3 и 4), то доступ продукции в перфорированные отверстия 15" и 15'" прекращается за счет расширения соответствующих пакеров 14"" и прижатия к стенке обсадной колонны 4 (см. фиг.1 и 4) и 14'"" и перекрытия водонабухающими манжетами этих пакеров 14"" и 14'"" межколонного пространства наклонно направленной добывающей скважины 1 (см. фиг.1). В результате зона коллектор 2" оказывается отсеченной от других зон коллекторов 2; 2'.

При снижении продуктивности наклонно направленной скважины 1 ниже экономически эффективной величины ее останавливают, извлекают эксплуатационное оборудование из зон коллекторов 2; 2'; 2". Производят водоизоляционные работы любыми известными ранее способами и работы по интенсификации добычи, как описано выше в зависимости от проницаемости зон коллекторов 2; 2'; 2", например, проводят ОПЗ во всех зонах коллекторов 2; 2'; 2", спуском технологической колонны труб 11 (см. фиг.1) с двумя пакерами 12 и 12', как описано выше и показано на фиг.2.

Предложенный способ представляет собой простой технологический процесс и позволяет снизить финансовые и материальные затраты на его осуществление без потери его эффективности, так как позволяет исключить сложные и дорогостоящие технологические операции по зарезке из горизонтальных скважин и проводке разветвлений (бурение дополнительных ствола) в коллекторах. Кроме того, предложенный способ позволяет производить работы по интенсификации (увеличению объема) отбора продукции из коллекторов путем выравнивания фильтрационно-емкостных свойств коллекторов с зонами с различной проницаемостью и отключению этих зон коллектора при их обводнении в процессе разработки многопластового неоднородного нефтяного месторождения наклонно направленными добывающими скважинами.

Примеры конкретного применения.

Пример 1. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 45° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 3×104 мм2. Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 600 мД; 320 мД; 170 мД, а также различие в проницаемости между коллекторами 2; 2'; 2". Затем произвели операции по выравниванию фильтрационно-емкостных свойств коллекторов 2; 2'; 2". Разница в проницаемостях между коллекторами составила: в коллекторе 2' в 1,875 раза, поэтому произвели технологическую операцию по обработке коллектора углеводородным растворителем, а в коллекторе 2" в 3,52 раза, поэтому в этом коллекторе произвели технологическую операцию гидравлический разрыв пласта. Спустили в скважину эксплуатационное оборудование и произвели отбор продукции.

Пример 2. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 44° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 4×104 мм2 (более 3×104 мм2). Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 260 мД; 500 мД; 260 мД, а также различие в проницаемости между коллекторами 2; 2'; 2". Произвели операции по выравниванию фильтрационно-емкостных свойств во всех коллекторах 2; 2'; 2". Разница в проницаемостях между коллекторами составила в 1,92 раза, поэтому в коллекторах 2 и 2" произвели технологическую операцию с проведением кислотной обработки призабойной зоны пласта. Спустили в скважину эксплуатационное оборудование и произвели отбор продукции. Проведенная технологическая операция оказалась малоэффективной и не позволила достичь наилучшего эффекта, поскольку ствол добывающей скважины 1 выполнен наклонно направленным под углом 44° к вертикали.

Пример 3. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 60° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 5×104 мм (более 3×104 мм2). Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 200 мД; 400 мД; 780 мД, а также различие в проницаемости между коллекторами 2; 2'; 2". Произвели операции по выравниванию фильтрационно-емкостных свойств во всех коллекторах 2; 2'; 2". Разница в проницаемостях между коллекторами составила: в коллекторе 2' в 1,95 раза, поэтому произвели технологическую операцию по проведению кислотной обработки призабойной зоны пласта, растворителем, а в коллекторе 2 - в 3,9 раза, поэтому произвели гидравлический разрыв пласта. Спустили в скважину эксплуатационное оборудование и произвели отбор продукции.

Пример 4. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 87° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 4,5×104 мм2 (более 3×104 мм2). Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 150 мД; 300 мД; 165 мД, а также различие в проницаемости между коллекторами 2; 2'; 2". Произвели операции по выравниванию фильтрационно-емкостных свойств во всех коллекторах 2; 2'; 2". Разница в проницаемостях между коллекторами составила: в коллекторе 2 - в 2 раза, поэтому произвели технологическую операцию по проведению кислотной обработки призабойной зоны пласта, а в коллекторе 2" - в 1,81 раза, поэтому произвели технологическую операцию по обработке пласта углеводородным растворителем. Спустили в скважину эксплуатационное оборудование и произвели отбор продукции.

Пример 5. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 75° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 2,5×104 мм2 (менее 3×104 мм2). Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 200 мД; 400 мД; 220 мД, а затем различие в проницаемости между коллекторами 2; 2'; 2". Произвели операции по выравниванию фильтрационно-емкостных свойств во всех коллекторах 2; 2'; 2". Разница в проницаемостях между коллекторами составила: в коллекторе 2 - в 2 раза, поэтому произвели технологическую операцию по проведению кислотной обработки призабойной зоны пласта, а в коллекторе 2" - в 1,81 раза, поэтому произвели технологическую операцию по обработке пласта углеводородным растворителем. Проведенные операции не позволили выравнить проницаемость коллекторов 2; 2'; 2", а проведенные технологические операции оказались малоэффективными, поскольку суммарное сечение перфорационных каналов составило 2,5×104 мм2 и оказалось меньше необходимой (3×104 мм2) величины.

Пример 6. Выполнили ствол добывающей скважины 1 наклонно направленным под углом 88° к вертикали (см. фиг.1, 2 и 3), который вскрывает три продуктивных коллектора 2; 2'; 2", произвели разнонаправленное вскрытие обсадной колонны напротив всех зон коллектора 2; 2'; 2" суммарным сечением перфорационных каналов 5,5×104 мм2 (более 3×104 мм2). Определили фильтрационно-емкостные свойства в каждом коллекторе (проницаемость): 150 мД; 300 мД; 200 мД, а также различие в проницаемости между коллекторами 2; 2'; 2". Произвели операции по выравниванию фильтрационно-емкостных свойств во всех коллекторах 2; 2'; 2". Разница в проницаемостях между коллекторами составила: в коллекторе 2 - в 2 раза, поэтому произвели технологическую операцию по проведению кислотной обработки призабойной зоны пласта, а в коллекторе 2" - в 1,5 раза, поэтому в коллекторе 2" технологические операции не производятся. Спустили в скважину эксплуатационное оборудование и произвели отбор продукции.

Способ разработки многопластового неоднородного нефтяного месторождения, включающий бурение нагнетательных и добывающих скважин с вертикальными и горизонтальными стволами при определенном размещении в каждом продуктивном пласте, крепление обсадных колонн, закачку вытесняющей жидкости, установку пакеров на границе зон коллекторов с различной проницаемостью, разделенных непроницаемыми пропластками, и отбор продукции скважин, отличающийся тем, что стволы добывающих скважин выполняют наклонно направленными под углом 45-87°, напротив всех зон коллектора с различной проницаемостью производят разнонаправленное вскрытие суммарным сечением перфорационных каналов не менее 3·104 мм2, после чего определяют фильтрационно-емкостные свойства в каждой вскрытой зоне коллектора, при различиях фильтрационно-емкостных свойств в 1,8-2 раза и более производят технологические операции по выравниванию фильтрационно-емкостных свойств зон коллектора, с целью равномерной выработки запасов месторождения, каждую технологическую операцию в каждой из зон коллектора производят герметичным отсечением ее от остальных зон коллектора, после этого в ствол скважины спускают лифтовую колонну труб, оснащенную водонабухающими пакерами, с размещенными между ними перфорированными отверстиями и устанавливают эти пакеры на границах зон коллекторов с различной проницаемостью, затем оснащают лифтовую колонну труб насосным оборудованием и запускают скважину в работу, при обводнении зон коллектора водонабухающие пакеры расширяются и перекрывают соответствующие обводненной зоне коллектора перфорационные отверстия, при этом продолжают отбор продукции из других зон коллектора до полного обводнения всех зон коллекторов.