Автоматизированная система контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое

Иллюстрации

Показать всеИзобретение относится к угольной промышленности и предназначено для контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое. Автоматизированная система контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое, включающая трубопровод орошения, высоконапорный насос, низконапорный и высоконапорный трубопроводы автоматизированной системы с задвижками с электрическим приводом и электромагнитные клапаны, форсунки для распыления воды, измерительные приборы метана, оксида углерода, влажности, запыленности шахтной атмосферы и зольности пыли, скорости движения потока воздуха в начале и конце механизированного забоя и измерительных приборов содержания метана и датчика положения, установленных непосредственно на очистном комбайне, а также измерительных приборов давления воды в трубопроводах, соединенных через модули передачи данных с линиями связи и контролером, блок управления с линиями управления задвижками и электромагнитными клапанами, отличающаяся тем, что при постоянном контроле показаний измерительных приборов, положения комбайна в забое, задвижек и электроклапанов, которые записывают в «черный ящик», непрерывно анализируют отклонение входных и выходных параметров от заданного и приближение содержания метана, пыли и ее зольности, оксида углерода в шахтной атмосфере к нижнему пределу взрываемости пылеметановоздушной смеси и вырабатывают управляющие воздействия с предворением для рассредоточенной подачи расчетного объема тонкодисперсной воды от высоконапорного насоса через высоконапорный трубопровод, электроклапаны и тонкоструйные форсунки в пространство комплексно-механизированного забоя для обеспечения точки росы в шахтной атмосфере с учетом фактической температуры, при этом тонкодисперсную воду подают встречно струе потока воздуха в забое до и/или после очистного комбайна с учетом направления его движения и транспортного запаздывания системы.

Реферат

Известна автоматизированная система контроля и управления параметрами воздуха в технологической линии группового хранения вооружения, техники или оборудования [1], содержащую корпус, датчик влажности, установленный в объекте хранения, и электрокабели, введены комплект датчиков влажности и температуры, преобразователи предварительной обработки сигналов, измеритель влажности и температуры, блок усиления сигналов, блок питания и сигнализации, блок световой и звуковой сигнализации, причем датчики влажности и температуры имеют электрическую связь с блоком питания и сигнализации через преобразователи предварительной обработки сигналов, измеритель влажности и температуры, блок усиления сигналов, а блок питания и сигнализации имеет электрическую связь с блоком световой и звуковой сигнализаций, причем автоматизированная система контроля и управления параметрами воздуха в технологической линии хранения вооружения, техники или оборудования выполнена с возможностью постоянного контроля параметров воздуха внутри объектов хранения с постоянной индикацией значений влажности и температуры воздуха, выдачи управляющих сигналов в систему сигнализации предельных значений параметров воздуха оператору и на высоконапорную установку осушения воздуха, а также на блок световой и звуковой сигнализаций. Применение предложенного изобретения сокращает трудоемкость работ по постановке на хранение объектов на 85%, увеличивает периодичность проведения работ по техническому обслуживанию и срок сохранности объектов в 2-3 раза и полностью исключает применение силикагеля.

Известно устройство автоматической локализации взрывов и пожаров в горных выработках [2], которое содержит датчик пламени, блок сопряжения с пускателем, блок подавления взрыва. Дополнительно в него введены аппарат контроля аварийной загазованности пространства, датчик фиксации нижнего предела взрываемости газовой смеси, магистральный кабель, связывающий датчик фиксации нижнего предела взрываемости газовой смеси с аппаратом контроля аварийной загазованности пространства, баллон со сжатым воздухом, регулятор выпуска сжатого воздуха из баллона, датчик контроля ударной волны, датчик открытого пожара, элемент "3 ИЛИ", элемент "2 ИЛИ". Причем выходы датчика пламени, датчика контроля ударной волны, датчика открытого пожара через соответствующие входы элемента "3 ИЛИ" соединены с входом блока подавления взрыва. Выходы датчика фиксации нижнего предела взрываемости газовой смеси, датчика контроля ударной волны через соответствующие входы элемента "2 ИЛИ" соединены с входом регулятора выпуска сжатого воздуха из баллона.

Известен способ контроля аварийной загазованности пространства [3], заключающийся в том, что контролируют наличие взрывного газа путем установки стационарных приборов, фиксирующих недопустимую концентрацию газа по объему, производят фиксацию появления нижнего предела взрывчатости газовой смеси в нескольких точках контроля, для чего в каждой точке производят принудительное воспламенение атмосферы во взрывобезопасной камере сгорания, а расстояние между точками контроля принимают в зависимости от длины LНПВ допустимого аварийного загазованного пространства выработки с концентрацией газа выше нижнего предела взрываемости (НПВ) и определяют из условия К>LНПВ<U<sub>НПВ>t1, где UНПВ (м/с) - скорость распространения газовой смеси; t1(c) - время распространения газовой смеси до встречи с датчиком контроля; К - минимальная допустимая длина аварийного загазованного участка; расстояние Y между смежными точками контроля выбирают из условия К>Y<L<sub>НПВ>, при этом LНПВ определяется при t1=t2+t3, где t2(c) - время нарастания концентрации газа от начального до нижнего предела взрываемости, а t3(с) - время с момента встречи потока газовой смеси с источником воспламенения до момента взрыва, момент появления взрыва во взрывобезопасной камере сгорания определяют с помощью логической функции Z=H∧Т∧t3, где Н - наличие во взрывобезопасной камере сгорания (установленной в данной точке пространства контроля) нижнего предела взрываемости газа; Т - наличие во взрывобезопасной камере сгорания, установленной в данной точке пространства контроля, температуры, достаточной для воспламенения взрывной концентрации газа; t3 - индукционный период; ∧ - знак конъюнкции, фиксируют этот момент М=П∧Д одновременно с появлением пламени П и давления Д во взрывобезопасной камере сгорания, отождествляют одновременно появление пламени П и давления Д с наличием Н газа выше нижнего предела взрываемости как в точке установки камеры сгорания, так и в пространстве вокруг этой камеры, приводят в действие противоаварийную защиту, отличающийся тем, что автоматически определяют основные параметры загазованности пространства: координаты, длину, наименование загазированных выработок, пути вывода людей на свежую струю с учетом этих параметров; для чего каждую точку mi; контроля от 1 до n с координатой mi(xi, yi, zi), фиксируют с появлением сигнала Ai нижнего предела концентрации газа Ai=1 или его отсутствия Ai=0, временем τi=1 появления и временем нахождения τiH сигнала Ai; состояние сигнала Ai=1, связывают с названием горной выработки и ребром графа, при этом план горных работ и схему вентиляции представляют в виде графа с координатами в вершинах Bi(х, у, z), Pi(x, у, z) и где каждая вершина Bi является узлом, объединяющим не менее трех вентиляционных ветвей, каждая вершина Pi менее трех, а каждая ветвь как путь Si движения воздуха между смежными узлами Bi, Bi+1 представляют как ребро графа; информацию о графе задают в виде матрицы смежности, квадратной булевой матрицы L, элемент 1ij которой обладает значением 1, если вершины i и j оказываются смежными, и обладающий значением 0 - в противном случае; при появлении в точке mi(х, у, z) ребра графа сигнала Ai=1 данное ребро удаляют из графа; вывод людей из точки Ri(xri, yri, zri) (Ri относится либо к множеству вершин Bi, либо к множеству вершин Рi) на свежую струю в пункт сбора расположенный в точке ri(xci, yci, zci) (Ci относится либо к множеству вершин Bi, либо к множеству вершин Pi) представляют как движение по кратчайшим цепям связывающие вершины Ri и Ci графа, при этом появление в точке с координатами mi(х, у, z) сигнала о наличии в ней взрывной концентрации газа, "исключает" смежность двух вершин графа, на ребре, соединяющем которые, находится точка mi, и представляет запрет движению людей по этому ребру графа, если есть обходные цепи, на которых нет сигнала Ai=1 о наличии взрывной концентрации; длина L пути движения людей от Ri к Сс через выбранные ребра графа, где нет взрывной концентрации газа Ai=0, или в случае отсутствия обходных цепи по ребрам графа, где есть взрывная концентрация Ai=0; движение людей производится в шахтных самоспасателях или респираторах, а L определяется из выражения: , где Lpk - длина k-го ребра цепи соответствующей пути выхода, которая определяется по формуле а время Θ выхода людей определяется из выражения:

где wpk - средняя скорость движения шахтеров по выработке, соответствующей k-му ребру цепи пути движения людей от Ri к Ci м/час (зависит от типа и характеристик выработки); сравнивают величину Θ полученную из выражения (2) со сроком действия Y защиты выдаваемых шахтерам самоспасателей, и если Y больше Θ, выбранный вариант пути вывода людей на свежую струю воздуха считается приемлемым по фактору времени использования самоспасателей; из известного конечного множества приемлемых путей вывода выбирают рациональный маршрут с минимальным значением величины Θ; момент начало вывода людей Zm=1 появления сигнала Ai=1 в одной из точек mi пространства (ребрам графа) определяют по логической функции

где ∨ - знак дизъюнкции, и фиксируют время Θ t; момент появления загазованного пространства между двумя, тремя, "n" точками mi, m2,…mn определяют поиском фактического состояния значения функции i=1 как конъюнкции между сигналами (A1=1 или A1=0), (А2=1 или А2=0),… (An=1 или An=0), по логической функции

i=1…2n,

где ∩ - знак конъюнкции; длину загазованного участка, найденного по выражению 3, определяют суммированием длин между координатами смежных точек m1, m2…mn по уравнению:

где скорость V распространения газовой смеси с концентрацией газа выше нижнего предела взрываемости между точками mi, mi+1 с сигналами Ai=1, Ai+1=1 зафиксированными по уравнению 3 определяют по выражению

где tk=τi+1 τi, τi, τi+1 - зафиксированное время появления соответственно сигналов Ai=1, Ai+1=1; прогнозированную длину загазированного участка через заданное время Θ, определяемое по уравнению 2, вычисляют по выражению:

где Li - расстояние между двумя смежными точками mi, mi+1; считают число N людей, преодолевших эту длину Lпр и вышедших на сборный пункт свежей струи воздуха за время Θ, отсчитываемого от момента времени Θt подачи сигнала о выводе людей по уравнению 3; если N равно фактическому Nф числу людей, прошедших на участок с начала смены, то задачу вывода считают решенной, если нет, то посылают с поверхности шахты на участок горных работ спасателей с фактическим планом загазированных выработок, определяемый по уравнению 4; при этом по полученным значениям L, LH, Zm, Zi, V, Lпр из выражений 1, 2, 3, 4, 5, 6, 7 приводят в действие противоаварийную защиту (отключение электроэнергии, громкоговорящее оповещение шахтеров на путях их вывода, подключение устройств для разгазирования рудничной атмосферы).

Известно устройство контроля аварийной загазованности пространства [3], содержащее аппарат контроля, состоящий из блока искробезопасного источника питания, соединенного с магистральной кабельной линией, блока приема сигналов от датчика через магистральную кабельную линию, блока отключения электроэнергии и блока звуковой и речевой сигнализации, датчиков фиксации нижнего предела взрывчатости газовой смеси, каждый из которых содержит блок питания датчика; блок формирования сигналов от датчика в магистральную кабельную линию и в местную сигнализацию о появлении нижнего предела взрываемости газа у данного датчика; взрывобезопасную камеру сгорания, включающую изоляционную колодку и смотровое окно; блок принудительного воспламенения взрывчатой среды в камере сгорания, включающий воспламенитель, помещенный в камере сгорания, и преобразователь напряжений, соединенный через изоляционную колодку с воспламенителем и блоком питания датчика, соединенного с магистральной кабельной линией; фиксатор воспламенения газовой смеси во взрывобезопасной камере сжигания, включающий датчик давления и фотоприемник, помещенный во взрывобезопасной камере сгорания, а также блок обработки информации, соединенный с датчиком давления и фотоприемником, выход с которого соединен с блоком формирования сигналов от датчиков в магистральную кабельную линию и в местную сигнализацию о появлении нижнего предела взрываемости газа у данного датчика; выход с этого блока соединен с магистральным кабелем, который связывает датчик с аппаратом контроля аварийной загазованности пространства, и сигнал о появлении нижнего предела взрываемости газа воспринимается посредством блока приема сигналов от датчика через магистральную кабельную линию и с его выхода сигнал воздействует на блок отключения электроэнергии и блок звуковой и речевой сигнализации, отличающееся тем, что в него введены подземный и поверхностный телемеханический блок, персональный компьютер с дисплеем, блок световой и речевой информации направления следования шахтеров на свежую струю, блок считывания информации личного номера шахтера, кабели соединяющие аппарат контроля аварийной загазованности пространства с блоками световой и речевой информации с поверхностным телемеханическим блоком.

Известен способ мониторинга атмосферы угольной шахты [4], при котором измеряют концентрацию метана и оксида углерода, взвешенной угольной пыли, температуру воздуха и его скорость в горных выработках, отличающийся тем, что дополнительно измеряют абсолютную влажность воздуха и зольность взвешенной угольной пыли, по величинам измеряемых параметров определяют текущее фактическое значение коэффициента взрывобезопасности шахтной выработки и шахты в целом, вычисляемый по зависимости

при

или

где К - фактический коэффициент взрывобезопасности шахтной выработки (шахты) в текущий момент; хм - концентрация метана, % объемные; хмНПВ - нижний предел взрываемости (НПВ) метана, % объемные; cn - концентрация взвешенной угольной пыли, г/м3; сnНПВ - нижний предел взрываемости угольной пыли, г/м3; m - показатель степени взаимодействия взрываемости пылеметановоздушной смеси в соответствии с экспоидным законом; 0,53694; 0,66551 - постоянные слагаемые показателя m в соответствующих зависимостях; 0,12818 - коэффициент переменной слагаемой показателя m;

4,9 - НПВ сухого метана, % объемные; 0,009 - коэффициент повышения НПВ метана влажностью атмосферы, (%)/(г/м3)2,34; γ - абсолютна влажность воздуха, г/м3; 11,8 - НПВ сухой угольной пыли углей Кузбасса при выходе летучих веществ 27,5% и нулевой зольности, г/м3; VГ - выход летучих веществ, %; 0,29 -коэффициент повышения НПВ угольной пыли с изменением выхода летучих веществ, (г/м3)/(%)2; AC - зольность угольной пыли, % (AC<65%); 65 - предельная зольность взвешенной угольной пыли, выше которой пыль не взрывается, %; 0,357 - минимальный коэффициент повышения НПВ угольной пыли за счет влажности атмосферы, (г/м3)/(г/м3)1,65; и сопоставляют полученный коэффициент взрывобезопасности с коэффициентом взрывобезопасности, требуемым Правилами безопасности (ПБ) для конкретного типа выработок, с целью выдачи в реальном времени информации о взрывобезопасной ситуации в шахтной атмосфере как основу для принятия управляющих решений, а также сопоставляют взрывобезопасную ситуацию в последовательные моменты времени и отслеживают тенденцию стабильности или нестабильности безопасных условий труда шахтеров при отмеченных скоростях воздуха в горных выработках.

Наиболее близким техническим решением является способ флегматизации взрыва метановоздушной смеси в очистном комплексно-механизированном забое [5], включающий измерение абсолютной влажности воздуха, подаваемого на проветривание, подачи воздуха в забой и его температуры, отличающийся тем, что в качестве флегматизатора используют диспергированную воду с расходом, зависящим от расхода воздуха, подаваемого на проветривание, его температуры и относительной влажности, связанных зависимостью

где Qвл - расход влаги на очистной забой, г/с; Qвоз - расход воздуха на проветривание очистного забоя, м3/с; 16 - требуемый расход влаги на 1 м3 воздуха, г/м3; φ - относительная влажность воздуха, подаваемого на проветривание, %; 100 - максимальная относительная влажность воздуха, %; γт.рос. - точка россы при определенной температуре воздуха, г/м3; а диспергирование воды производят тонкими струями из форсунок с диаметром сопел 1,2±0,1 мм при давлении 4,0±0,2 МПа, обеспечивая закритическое число Вебера на уровне (2,8±0,3)·106, при котором размеры капель диспергированной влаги достигают 50±20 нм, при этом при выделении из угольного пласта метан образует пузырьки с размерами 40±20 мкм, всплывающие со скоростью 2,8±2,0 см/с, а при плотностях метана, влаги и сухого воздуха, которые находятся в соотношении ρсн4<ρвл<ρвоз, воздух выталкивает влагу в сторону выделения метановых пузырьков, которая обволакивает их и создает защитный барьер флегматизации.

Система флегматизации метановоздушной смеси в очистном комплексно-механизированном забое [5], включающая трубопровод воды для орошения и подавления пыли с подводами для секций крепи, приборы автоматического контроля температуры, расхода и относительной влажности воздуха, подаваемого на проветривание, и микропроцессор управления, отличающаяся тем, что содержит повыситель давления на 4,0±0,2 МПа с подачей до 340 см3/с, в частности насос, подключенный к ставу оросительной системы, прибор измерения относительной влажности воздуха на выходе из очистного забоя и сеть форсунок с соплами диаметром 1,2±0,1 мм, которые располагают попарно у кровли выработки и рассредоточивают по длине очистного забоя, с последовательным включением их в работу от микропроцессора для увлажнения воздуха перед и/или за очистным комбайном в зависимости от направления его движения по забою, при этом диспергированные струи воды от форсунок направлены встречно потоку воздуха и в зоны выделения метана: забой и/или выработанное пространство, а начальные их части для безопасности закрыты защитным экраном, выступающим перед соплами форсунок на величину, превышающую расстояние от сопла до начала распада струи в 1,5-1,8 раза и составляющее 105-126 мм.

Задачей изобретения является автоматизация контроля шахтной атмосферы и параметров оборудования и предотвращение взрыва пылеметановоздушной смеси в комплексно-механизированном забое на основе способа и системы флегматизации взрывов в очистном комплексно-механизированном забое.

Решение поставленной задачи достигается тем, что при постоянном контроле показаний измерительных приборов, положения комбайна в забое, задвижек и электроклапанов, которые записывают в «черный ящик», непрерывно анализируют отклонение входных и выходных параметров от заданного и приближение содержания метана, пыли и ее зольности, оксида углерода в шахтной атмосфере к нижнему пределу взрываемости пылеметановоздушной смеси и вырабатывают управляющие воздействия с предворением для рассредоточенной подачи расчетного объема тонкодисперсной воды от высоконапорного насоса через высоконапорный трубопровод, электроклапаны и тонкоструйные форсунки в пространство комплексно-механизированного забоя для обеспечения точки росы в шахтной атмосфере с учетом фактической температуре, при этом тонкодисперсную воду подают встречно струе потока воздуха в забое до и/или после очистного комбайна с учетом направления его движения и транспортного запаздывания системы.

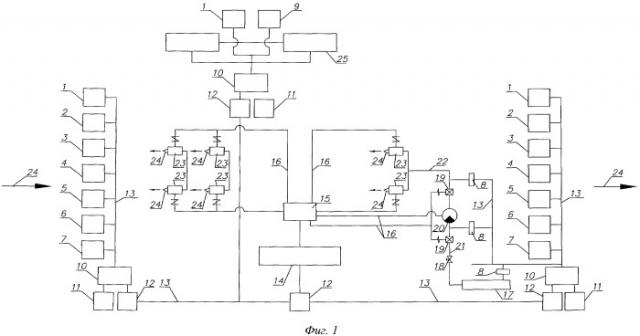

Работа автоматизированной системы контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое поясняется схемой, представленной на фиг.1, на которой приняты следующие условные обозначения: 1-9 - измерительные приборы содержания метана, оксида углерода, температуры, скорости потока воздуха в забое, относительной влажности воздуха, пыли, зольности пыли, давления в трубопроводах, положения комбайна в забое; 10 - распределительная коробка; 11 - независимый блок питания измерительных приборов; 12 - модуль передачи данных; 13 - линии связи; 14 - контроллер; 15 - блок управления; 16 - линии управления; 17 - оросительный трубопровод; 18 - ручная задвижка; 19 - задвижка с электроприводом; 20 - высоконапорный насос, 21 - низконапорный трубопровод; 22 - высоконапорный трубопровод; 23 - электроклапан; 24 - тонкоструйная форсунка; 25 - очистной комбайн.

Автоматизированная система контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое работает в трех режимах: запуска, рабочем и отключения.

В пусковом режиме после нажатия кнопки проверка готовности контроллер производит проверку рабочего состояния измерительных приборов 1-9, ручной задвижки 18, электрозадвижек 19 и электроклапанов 23 и заносит данные в «черный ящик» для последующего анализа работы системы. В случае неисправности оборудования и приборов выдается сообщение, что запуск автоматизированной системы запрещен и блокируется кнопка пуск. После устранения неисправностей система приводят в режим ожидания до нажатия на кнопку пуск на контроллере 14. При нажатии на нее блок управления 15 по линиям управления 16 производят сброс воздушных подушек в гидросистеме путем последовательного открытии электроклапанов 23, предварительно включив систему сигнализации. Затем система определяет положение очистного комбайна по датчику 9, и система переходит в рабочий режим. В рабочем режиме производят расчет параметров по алгоритму заявки [5], периодическое занесение расчетных данных в «черный ящик» и производят впрыскивание тонкодиспергированной воды от высоконапорного насоса 20 через тонкоструйные форсунки 24 расчетного объема путем кратковременного включения электроклапанов 23, находящихся до или/и после комбайна в зависимости от направления его движения. Время включение электроклапанов зависит от заданного объема диспергации воды и их количества, находящихся в зоне активного газовыделения с учетом скорости движения потока воздуха 24 в очистном забое.

В режиме отключения все параметры измерительных приборов и задвижек записывают в «черный ящик», закрывают электрозадвижки 19 высоконапорного насоса 20, производят сброс воды из высоконапорного трубопровода 22, включив сигнализацию, и контролер 14 выдает сообщение об окончании работы системы.

Литература

1. Патент РФ №2224184. Автоматизированная система контроля и управления параметрами воздуха в технологической линии группового хранения вооружения, техники или оборудования. МПК F24F 11/00, F24F 3/14, Е04Н 6/00. Патентообладатель(и): ООО "НПО Резерв". Авторы: Погорелов Ф.И., Куцын А.А., Старостин М.М., Москалев B.C., Полетаев В.В. Заявл. 22.05.2002. Опубл. 20.02.2004. Бюл. №.

2. Патент РФ №2278270. Устройство автоматической локализации взрывов и пожаров в горных выработках. МПК E21F 5/00 (2006.01). Патентообладатель(и): ООО МП Милак. Авторы: Иванов Ф.И., Камынин Ю.Н. Камынин В.А. Солопий А.Н. Иванов И.И.. Заявл. 11.10.2001. Опубл. 20.06.2006.

3. Заявка №2003103111/28, 04.02.2003. Способ контроля аварийной загазованности пространства, путей вывода людей на свежую струю и устройство для его осуществления. МПК G01N 1/00. Заявитель(и): ООО МП Милак. Автор(ы): Камынин В.А., Камынин Ю.Н. Заявл.. 19.12.2001. Опубл. 10.09.2003.

4. Патент РФ №2373397. Способ мониторинга атмосферы угольной шахты. МПК E21F 7/00. Заявит и авторы: В.В.Сенкус, B.C.Гершгорин, Б.М.Стефанюк, Сенкус Вал. В. С.Г.Фомичев и др. Заявл. 17.12.2007. Опубл. 20.11.2009. Бюл. №32.

5. Заявка РФ №2010115020/03(021206). Способ флегматизации взрыва метановоздушной смеси в очистном комплексно-механизированном забое и система для его реализации. МПК E21D 23/00, E21D 23/03. Заявит, и авторы: В.В.Сенкус, К.Д.Лукин, Б.М.Стефанюк, Сенкус Вал. В. и др. Заявл. 14.04.20010.

Автоматизированная система контроля и предотвращения взрыва пылеметановоздушной смеси в комплексно-механизированном забое, включающая трубопровод орошения, высоконапорный насос, низконапорный и высоконапорный трубопроводы автоматизированной системы с задвижками с электрическим приводом и электромагнитные клапаны, форсунки для распыления воды, измерительные приборы метана, оксида углерода, влажности, запыленности шахтной атмосферы и зольности пыли, скорости движения потока воздуха в начале и конце механизированного забоя и измерительных приборов содержания метана и датчика положения, установленных непосредственно на очистном комбайне, а также измерительных приборов давления воды в трубопроводах, соединенных через модули передачи данных с линиями связи и контроллером, блок управления с линиями управления задвижками и электромагнитными клапанами, отличающаяся тем, что при постоянном контроле показаний измерительных приборов, положения комбайна в забое, задвижек и электроклапанов, которые записывают в «черный ящик», непрерывно анализируют отклонение входных и выходных параметров от заданного и приближение содержания метана, пыли и ее зольности, оксида углерода в шахтной атмосфере к нижнему пределу взрываемости пылеметановоздушной смеси и вырабатывают управляющие воздействия с предворением для рассредоточенной подачи расчетного объема тонкодисперсной воды от высоконапорного насоса через высоконапорный трубопровод, электроклапаны и тонкоструйные форсунки в пространство комплексно-механизированного забоя для обеспечения точки росы в шахтной атмосфере с учетом фактической температуры, при этом тонкодисперсную воду подают встречно струе потока воздуха в забое до и/или после очистного комбайна с учетом направления его движения и транспортного запаздывания системы.