Двухступенчатый электрогидравлический механизм управления давлением

Иллюстрации

Показать всеМеханизм предназначен для управления давлением в различных гидравлических системах. Механизм содержит пилотную ступень в виде электрогидравлического пропорционального клапана, снабженного электрической связью с электронным блоком управления, главную ступень в виде трехлинейного дросселирующего золотникового многопозиционного гидрораспределителя, а также элемент индикации заполнения гидроцилиндра включаемого фрикциона. Главная ступень и присоединенная к стыковочной поверхности его корпуса пилотная ступень выполнены конструктивно в одном блоке, а элемент индикации заполнения гидроцилиндра фрикциона конструктивно обособлен от главной ступени. Все гидравлические полости корпуса главной ступени выполнены со стороны поверхности его стыковочного присоединения к объекту управления и геометрически очерчены сочетанием плоскостей и цилиндрических поверхностей. Полости выполнены путем механической обработки и имеют вид колодцев. В качестве элемента индикации использован один или одновременно несколько элементов: индикатор либо датчик давления; клапан потока рабочей жидкости, либо расходомер; датчики частоты вращения ведущей и ведомой частей фрикциона. Технический результат - повышение надежности. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к транспортному машиностроению и может быть использовано для управления фрикционами в системах автоматического управления гидромеханическими передачами мобильных машин.

Известен двухступенчатый электрогидравлический механизм управления давлением, содержащий пилотную и главную ступени. Пилотная ступень этого механизма содержит электрогидравлический клапан, управляемый электрическим сигналом тока, поступающего в обмотку электромагнита, а основная ступень выполнена в виде трехлинейного дросселирующего золотникового гидрораспределителя, одна из торцовых полостей золотника которого сообщается гидравлической связью с выходным каналом пилотного электрогидравлического клапана, а вторая - линией обратной связи с магистралью управления гидроцилиндром фрикциона. Пилотная ступень входным каналом связана с линией нагнетания насоса, сливным каналом - с резервуаром, стабилизированным каналом давления - с масляной полостью гидроаккумулятора, соединенной с торцовой полостью золотника основной ступени, а также обратной гидравлической связью линии управления основной ступенью с торцовой полостью пилотного клапана. Главная ступень имеет также канал входа, связанный с насосом, сливной канал, связанный с резервуаром, канал управления гидроцилиндром фрикциона [1].

Такие электрогидравлические механизмы управления давлением обычно применяют в системах, где рабочее давление пропорционально электронному сигналу и используется принцип широтно-импульсной модуляции сигнала давления на выходе из пилотной ступени, в результате чего между пилотной и главной ступенями возникает пульсация давления. Как отмечено в описании к рассмотренному техническому решению, в результате смещения золотника основной ступени ввиду возможной ударной нагрузки от полностью разомкнутого до закрытого положения давление выхода лишь примерно (грубо) пропорционально электрическому входному сигналу на обмотке электромагнита пилотного клапана и без применения гидроаккумулятора в гидравлической цепи управления гидроцилиндром фрикциона может превышать 25% амплитуды заданного давления. Чтобы это предотвратить и снизить изменение давления от ударной нагрузки до приемлемых 4-8% от амплитуды, в систему введен гидроаккумулятор. Но введение гидроаккумулятора является фактором, усложняющим конструкцию и не решающим в полной мере проблему снижения перерегулирования давления, приводящего к грубому включению фрикционной муфты, хотя и обеспечивает уменьшение длительности воздействия пикового давления после его возникновения. Это нежелательное явление не устранено ни в одном из четырех вариантов рассмотренного технического решения.

Известно устройство управления давлением в гидроцилиндре фрикциона, содержащее пропорциональный пилотный клапан, регулятор давления и элемент обнаружения момента заполнения гидроцилиндра фрикциона [2].

Однако в его конструкции происходит непрерывный слив рабочей жидкости под давлением через систему дроссельных отверстий. Это ведет к излишнему расходу рабочей жидкости и снижает надежность работы устройства из-за возможного засорения дроссельных отверстий.

В качестве прототипа предложенного изобретения принят клапан управления давлением жидкости в гидроцилиндре фрикциона, представляющий собой двухкаскадный электрогидравлический механизм управления давлением, содержащий пилотную и главную ступени и индикатор заполнения гидроцилиндра фрикциона. В общем блоке механизма размещены клапан обнаружения расхода, клапан управления давлением, электромагнитный пропорциональный пилот и чувствительный элемент. Канал входа, канал управления, каналы дренажа и слива сформированы в одном литом корпусе и выведены на наружную плоскость стыкового присоединения механизма к объекту управления. Канал входа связан с гидронасосом, канал управления - с полостью гидроцилиндра фрикциона, каналы дренажа и слива соединены с резервуаром. В цилиндрическую расточку корпуса с одной стороны вставлен электромагнитный пропорциональный клапан управления давлением, а с противоположной стороны в эту же расточку установлен с возможностью осевого перемещения дросселирующий золотник, снабженный с одной стороны двумя цилиндрическими поясками одного диаметра, а с противоположной стороны, обращенной к пилоту, - цилиндрическим пояском большего диаметра. Торцовая поверхность этого пояска золотника примыкает к полости, представляющей собой камеру управляющего давления пилотной ступени. В противоположном торце золотника выполнена цилиндрическая соосная расточка, в которой помещена пружина, прижимающая золотник к пилоту так, что сообщение канала входа рабочей жидкости от насоса с клапанной полостью и далее с гидроцилиндром фрикциона перекрыто. Через осевое и радиальное отверстия в золотнике полость, в которой расположена пружина, сообщена с каналом управления гидроцилиндром фрикциона. В корпусе клапана управления отлиты каналы так, что канал входа от насоса и полость подвода давления к пилоту сообщаются между собой через дроссель, установленный в отдельную расточку в корпусе посредством резьбового соединения, обеспечивающего возможность доступа для устранения засорения дросселя. Пилотный клапан имеет две позиции: «открыто», при которой подведенная к нему через дроссель рабочая жидкость сливается в резервуар, и «закрыто», при которой рабочая жидкость под давлением из нагнетательной линии поступает в клапанную полость основной ступени, воздействуя на торец золотника основной ступени. Под воздействием давления в клапанной полости основной ступени ее золотник перемещается, сжимая пружину и открывая путь рабочей жидкости к гидроцилиндру привода фрикциона. По гидравлической линии обратной связи рабочая жидкость под давлением воздействует на торец пилота со стороны, противоположной соленоиду пилотного клапана [3].

Для рассмотренного прототипа характерны следующие особенности: сложность конструкции, сопровождающаяся технологическими проблемами изготовления и очистки литых каналов и полостей сложных конфигураций; проблемы обработки торцов внутренних поясков расточки сравнительно малого диаметра; возможное снижение надежности работы механизма из-за засорения дроссельных отверстий; обусловленная этими факторами высокая трудоемкость и стоимость изготовления и эксплуатации, а также необходимость основательной технологической подготовки производства. Кроме того, в данном механизме задача полного устранения перерегулирования давления главной ступени не решается. При этом положение включенного фрикциона сопровождается утечками рабочей жидкости из нагнетательной магистрали в резервуар через пилотный клапан, что особенно ощутимо, если при переключении передач осуществляется управление одновременно несколькими фрикционами.

Задачей предлагаемого изобретения является повышение эксплуатационных свойств механизма управления давлением и его надежности, улучшение технологичности изготовления, снижение издержек в производстве и эксплуатации.

Поставленная задача решается тем, что в двухступенчатом электрогидравлическом механизме управления давлением, содержащем пилотную ступень в виде электрогидравлического пропорционального клапана, снабженного электрической связью с электронным блоком управления, главную ступень в виде трехлинейного дросселирующего золотникового многопозиционного гидрораспределителя, снабженного каналом подачи рабочей жидкости от насоса, дренажным каналом слива рабочей жидкости в резервуар, каналом управления гидроцилиндром фрикциона, а также элемент индикации заполнения гидроцилиндра включаемого фрикциона, согласно изобретению главная ступень механизма управления давлением и присоединенная к стыковочной поверхности его корпуса пилотная ступень, соединенная гидравлическими линиями входа рабочей жидкости, управления и слива в резервуар с гидрораспределителем главной ступени, выполнены конструктивно в одном блоке, обособленном от элемента индикации заполнения гидроцилиндра фрикциона, а элемент индикации заполнения гидроцилиндра фрикциона, снабженный соответствующими информационными каналами и элементами получения, преобразования и передачи в электронный блок управления сигналов о параметрах процессов в механизмах трансмиссии, сопровождающих процесс заполнения гидроцилиндра включаемого фрикциона, конструктивно обособлен от главной ступени механизма управления давлением. Все гидравлические полости корпуса гидрораспределителя главной ступени механизма управления давлением выполнены со стороны поверхности стыкового присоединения его корпуса к объекту управления и геометрически очерчены сочетанием плоскостей и цилиндрических поверхностей. Все гидравлические полости и каналы корпуса гидрораспределителя главной ступени выполнены путем механической обработки. В качестве элемента индикации заполнения гидроцилиндра фрикциона в состав механизма управления давлением введен индикатор давления либо датчик давления в линии управления гидроцилиндром фрикциона, снабженный электрической линией связи с электронным блоком управления. В качестве элемента индикации заполнения гидроцилиндра фрикциона в состав механизма управления давлением введен клапан потока рабочей жидкости либо объемный расходомер, снабженный устройством детектирования момента завершения заполнения гидроцилиндра фрикциона, соединенным электрической связью с электронным блоком управления. В качестве элемента индикации заполнения гидроцилиндра фрикциона применены датчики частоты вращения ведущей и ведомой частей фрикциона, изменение сигналов которых в процессе включения фрикциона позволяет электронному блоку управления получать информацию, сопряженную с процессом заполнения гидроцилиндра фрикциона, на основе которой электронный блок управления имеет возможность сформировать управляющий сигнал, передаваемый в механизм управления давлением, предотвращающий перерегулирование и жесткое включение фрикциона. Для детектирования момента заполнения гидроцилиндра включаемого фрикциона применена совокупность двух или более элементов индикации.

Предложенное техническое решение обеспечивает технологические преимущества в изготовлении, расширяет компоновочные возможности и варианты выбора технических решений при проектировании механизмов регулирования давления, повышает надежность и качество процессов функционирования системы управления включением фрикционов гидромеханической передачи, снижает издержки производства и эксплуатации.

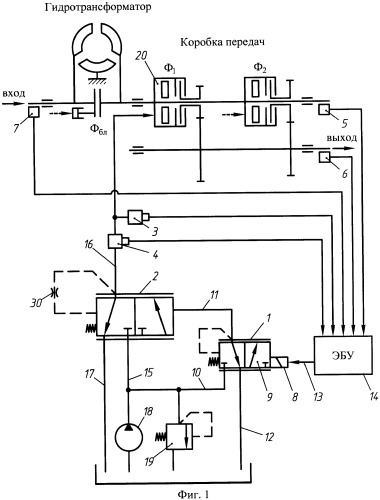

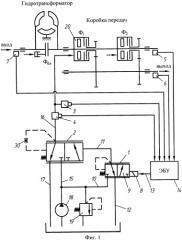

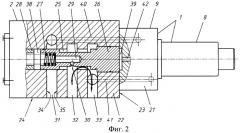

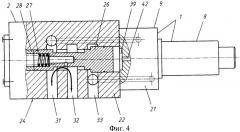

Сущность изобретения поясняется чертежами. На фиг.1 показана принципиальная схема предложенного механизма с его гидравлическими и электрическими связями; на фиг.2 - конструктивная схема главной ступени предложенного механизма в положении, соответствующем выключенному состоянию фрикциона; на фиг.3 - отображение поверхности присоединения корпуса главной ступени механизма к объекту управления; на фиг.4 - конструктивная схема механизма в положении, соответствующем процессу заполнения гидроцилиндра фрикциона; на фиг.5 - конструктивная схема механизма в положении, соответствующем процессу регулирования давления рабочей жидкости при включении фрикциона; на фиг.6 - циклограмма изменения тока в обмотке электромагнита пропорционального клапана; на фиг.7 - циклограмма изменения регулируемого давления на выходе предложенного механизма; на фиг.8 - циклограмма изменения давления в гидроцилиндре фрикциона; на фиг.9 - циклограмма изменения относительной скорости скольжения фрикционных элементов в процессе включения фрикциона.

Предложенный двухступенчатый электрогидравлический механизм управления давлением состоит из пилотной ступени 1 и главной ступени 2 и содержит элемент индикации заполнения гидроцилиндра включаемого фрикциона, в качестве которого можно использовать различные устройства: индикатор давления или датчик давления 3, клапан потока рабочей жидкости или объемный расходомер 4, датчики частоты вращения ведущей и ведомой частей фрикциона 5, 6, 7. Возможно также применение совокупности двух или более элементов для индикации заполнения гидроцилиндра, например, элементов 3 и 4, или элемента 3 и датчиков 5 и 6 - для фрикционов коробки передач Ф1 и Ф2 (для фрикциона блокировки гидротрансформатора Фбл - датчиков 5 и 7), или элемента 4 и датчиков 5 и 6 - для фрикционов Ф1 и Ф2 (датчиков 5 и 7 - для фрикциона Фбл). Применение совокупности различных элементов повышает информационную достоверность и надежность индикации заполнения гидроцилиндра фрикциона.

Каждый фрикцион гидромеханической передачи снабжен автономным двухступенчатым электрогидравлическим механизмом управления давлением, что необходимо для обеспечения переключения передач без разрыва потока мощности.

Пилотная ступень 1 механизма управления давлением выполнена в виде электрогидравлического пропорционального клапана (ЭГПК) и состоит из электромагнита 8 и регулятора давления 9 с золотниковым, шариковым, грибковым или игольчатым запорно-регулирующим органом. Регулятор давления 9 представляет собой управляемый гидрораспределитель с обратной связью по давлению. ЭГПК располагает тремя гидравлическими линиями: линией входа рабочей жидкости 10, линией управления 11 и линией слива 12, а также линией электрической связи 13 электромагнита 8 с электронным блоком управления 14.

Главная ступень 2 механизма управления давлением выполнена в виде трехлинейного дросселирующего многопозиционного гидрораспределителя (в дальнейшем сокращенно - гидрораспределитель), располагающего каналом 15 подачи рабочей жидкости от насоса 18, снабженного переливным клапаном 19, каналом 16 управления гидроцилиндром 20 (на фиг.1 показан механизм управления фрикционом Ф1 коробки передач), каналом 17 слива рабочей жидкости в резервуар. Главная ступень 2 связана с пилотной ступенью 1 линией управления 11.

На фиг.2 показана конструктивная схема предложенного механизма управления давлением. Механизм выполнен в виде блока соединенных между собой пропорционального клапана пилотной ступени 1 и многопозиционного гидрораспределителя главной ступени 2. Корпус 21 регулятора давления 9 пилотной ступени 1 присоединен к стыковочной поверхности 23 корпуса 22 многопозиционного гидрораспределителя главной ступени 2. Стыковочной поверхностью 23 может быть любая наружная или внутренняя поверхность корпуса 22 гидрораспределителя главной ступени 2, кроме поверхности 24, предназначенной для присоединения корпуса 22 гидрораспределителя 2 к объекту управления.

В отверстии 25 корпуса 22 главной ступени механизма регулирования давления расположен золотник 26, пружина 27 и ограничитель хода 28 золотника 26. Золотник 26 установлен в отверстии 25 с радиальным зазором, характерным для прецизионной пары, и выполнен с тремя цилиндрическими поясками. Поясок золотника 26, находящийся со стороны, противоположной пружине 27, имеет больший диаметр, чем два других пояска. В золотнике 26 со стороны пружины 27 выполнено осевое отверстие 29 и радиальное дроссельное отверстие 30 линии обратной связи гидрораспределителя 2.

В корпусе 22 многопозиционного гидрораспределителя 2 со стороны поверхности 24 его присоединения к объекту управления выполнены три гидравлические полости: полость 31, связанная с каналом 15 подачи рабочей жидкости под давлением от гидронасоса 18; полость 32, связанная с каналом 16 управления гидроцилиндром 20 фрикциона; полость 33, связанная с дренажным каналом 15 слива рабочей жидкости из гидроцилиндра 20 в резервуар. Полости 31, 32 и 33 имеют вид колодцев с параллельными плоскими стенками 34 и 35, проходящими перпендикулярно оси отверстия 25 в корпусе 22, в которое помещен золотник 26 гидрораспределителя 2. Сопряжение плоских стенок 34 и 35 между собой в левом и правом углах колодцев имеет вид цилиндрических поверхностей 36 и 37. Геометрия всех колодцев 31, 32 и 33 одинакова и отображена на фиг.2 и фиг.3. На фиг.3 показан вид поверхностей 34, 35, 36, 37 колодцев со стороны поверхности 24 присоединения корпуса 22 гидрораспределителя к объекту управления.

Поверхности колодцев 31, 32 и 33 образованы путем механической обработки, например, инструментом типа «пальцевая фреза» с цилиндрической продольной и плоской торцевой поверхностями. Глубина колодцев 31, 32, 33 и их длина в плоскости, перпендикулярной продольной оси золотника 26, превышает диаметр золотника 26 в местах его пересечения с поверхностями колодцев 34 и 35, так что в местах пересечений плоскостей 34 и 35 колодцев 31, 32, 33 с отверстием 25 расположения золотника 26 в корпусе 22 гидрораспределителя 2 образованы полости, функционально аналогичные кольцевым расточкам в корпусе традиционного гидрораспределителя.

Золотник 26 совместно с корпусом 22 гидрораспределителя и корпусом 21 регулятора давления 9 образует две торцевые рабочие полости: полость 38, в которой расположена пружина 27 золотника 26, и полость управления 39, образованная пояском золотника большего диаметра (правый поясок - на фиг.2) и связанная с линией 11 управляющего сигнала электрогидравлического пропорционального клапана 1.

В корпусе 22 гидрораспределителя также выполнен канал 40 линии входа 10 рабочей жидкости в корпус 21 регулятора давления электрогидравлического пропорционального клапана 1 и канал 41 линии слива 12 рабочей жидкости из регулятора давления. Канал 40 выходит из колодца 31, связанного с каналом 15 подачи рабочей жидкости от насоса 18, а канал 41 входит в колодец 33, связанный с дренажным каналом 17 слива рабочей жидкости в резервуар. Канал 42 в корпусе 21 регулятора давления соответствует линии управления 11, изображенной на фиг.1.

Дросселирующий многопозиционный гидрораспределитель 2 является двухщелевым. Одна из дросселирующих щелей гидрораспределителя формируется левым пояском золотника 26 и кромкой отверстия 25, образованной плоской поверхностью 35 колодца 31 подачи рабочей жидкости от насоса 18, а вторая - средним пояском золотника 26 и кромкой отверстия 25, образованной плоской поверхностью 34 колодца 33 дренажа рабочей жидкости на слив в резервуар. Левая дросселирующая щель гидрораспределителя позволяет регулировать подачу рабочей жидкости в гидроцилиндр 20 фрикциона, а правая - регулирует расход жидкости на слив.

Двухступенчатый электрогидравлический механизм управления давлением работает следующим образом. При отсутствии управляющего сигнала электронного блока управления 14 обмотка электромагнита 8 обесточена, а линия управления 11 пилотного клапана и полость управления 39 гидрораспределителем 2 соединены со сливом. Поэтому золотник 26 гидрораспределителя 2 отжат пружиной 27 в крайнее правое положение. Левая дросселирующая щель гидрораспределителя полностью перекрыта, а правая - полностью открыта. В результате гидроцилиндр 20 фрикциона Ф1 отсоединен от канала 15 подачи рабочей жидкости и соединен со сливом. Это соответствует выключенному состоянию фрикциона (фиг.2).

В момент времени t0 (фиг.6-9) электронный блок управления выдает команду на включение фрикциона. На обмотку электромагнита 8 по линии 13 подается управляющий сигнал максимального напряжения и удерживается на этом уровне в течение интервала времени tзап1=t1-t0, а в обмотке электромагнита 8 протекает ток максимальной силы I1=Imax (фиг.6). При этом в линии управления 42 ЭГПК формирует сигнал с высоким уровнем давления ру1 (фиг.7), под действием которого золотник 26 дросселирующего многопозиционного гидрораспределителя 2 перемещается влево до упора в ограничитель 28, перекрывая дренажный колодец 33 и соединяя колодец 31 подачи рабочей жидкости от насоса с колодцем 32 канала 16 управления гидроцилиндром 20 фрикциона. Положение золотника 26 в этом случае показано на фиг.4. В течение интервала времени tзап1 происходит быстрое наполнение полости гидроцилиндра 20 рабочей жидкостью.

Затем на интервале времени tзап2=t2-t1 электронный блок управления снижает напряжение, величина тока в обмотке электромагнита уменьшается до некоторого значения I2, и ЭГПК снижает величину управляющего сигнала давления ру до значения ру2 (фиг.7). Это необходимо для снижения величины всплеска давления в гидроцилиндре фрикциона в момент времени t2 завершения процесса заполнения гидроцилиндра (фиг.8). На интервале времени tзап2 золотник 26 гидрораспределителя 2 перемещается вправо по сравнению с его крайним левым положением и прикрывает левым пояском дросселирующую щель, соединяющую колодец 31 подачи рабочей жидкости от насоса 18 с колодцем 32 канала управления гидроцилиндром 20 фрикциона Ф1. В результате снижается величина подачи жидкости в гидроцилиндр. Колодец 33 дренажного канала при этом перекрыт средним пояском золотника 26, что исключает слив рабочей жидкости в резервуар.

В момент времени t2 индикатор заполнения гидроцилиндра фрикциона обнаруживает окончание заполнения гидроцилиндра и формирует соответствующий электрический сигнал, посылаемый в электронный блок управления. По этому сигналу начинается реализация электронным блоком управления программы регулирования давления ру=ру.р на интервале времени tр (фиг.7), обеспечивающей плавное нарастание момента трения фрикциона, постепенное снижение относительной скорости скольжения ωотн фрикционных элементов ведущей и ведомой частей фрикциона и его последующее безударное замыкание. Значение ωотн вычисляется по формуле

ωотн=ω1-ω2,

где ω1 и ω2 - скорости фрикционных элементов соответственно ведущих и ведомых частей фрикциона.

Текущие значения ω1 и ω2 электронный блок управления вычисляет на основе информации, получаемой от датчиков частоты вращения 5, 6, 7. При этом учитываются передаточные числа коробки передач. В момент времени t3, когда ωотн=0, включаемый фрикцион Ф1 замыкается (фиг.9).

Положение золотника 26 на интервале времени tp показано на фиг.5. При этом обе дросселирующие щели, образуемые соответственно левым и средним поясками золотника 26, приоткрыты на небольшую величину, и рабочая жидкость перетекает между колодцами 31, 32 и 33, как показано жирными линиями со стрелками на фиг.5.

После замыкания фрикциона электронный блок управления поднимает напряжение подаваемого на обмотку электромагнита тока до максимального значения, и в момент времени t4 сила тока в его обмотке достигает максимального значения I4=Imax (фиг.6), а давления на выходе пропорционального клапана ру (фиг.7) и в гидроцилиндре фрикциона рц (фиг.8) достигают максимальных значений руmax и рцmax соответственно.

Для выключения фрикциона электронный блок управления формирует команду на обесточивание обмотки электромагнита 8 пропорционального клапана, и золотник 26 гидрораспределителя 2 усилием пружины 27 возвращается в исходное положение, показанное на фиг.2, перекрывая подачу рабочей жидкости в гидроцилиндр 20 фрикциона и сообщая его со сливом.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент 5562125 США, МПК6 F15B 13/043; опубл. 08.10.1996 г.

2. Патент 6499577 США, МПК7 F16D 025/14; опубл. 31.12.2002 г.

3. Патент 6772869 США, МПК7 F16H 61/06; F16D 42/02; опубл 10.08.2004 г.

1. Двухступенчатый электрогидравлический механизм управления давлением, содержащий пилотную ступень в виде электрогидравлического пропорционального клапана, снабженного электрической связью с электронным блоком управления, главную ступень в виде трехлинейного дросселирующего золотникового многопозиционного гидрораспределителя, снабженного каналом подачи рабочей жидкости от насоса, дренажным каналом слива рабочей жидкости в резервуар, каналом управления гидроцилиндром фрикциона, а также элемент индикации заполнения гидроцилиндра включаемого фрикциона, отличающийся тем, что главная ступень механизма управления давлением и присоединенная к стыковочной поверхности его корпуса пилотная ступень, соединенная гидравлическими линиями входа рабочей жидкости, управления и слива в резервуар с гидрораспределителем главной ступени, выполнены конструктивно в одном блоке, обособленном от элемента индикации заполнения гидроцилиндра фрикциона, а элемент индикации заполнения гидроцилиндра фрикциона, снабженный соответствующими информационными каналами и элементами получения, преобразования и передачи в электронный блок управления сигналов о параметрах процессов в механизмах трансмиссии, сопровождающих процесс заполнения гидроцилиндра включаемого фрикциона, конструктивно обособлен от главной ступени механизма управления давлением.

2. Механизм управления давлением по п.1, отличающийся тем, что все гидравлические полости корпуса гидрораспределителя главной ступени механизма управления давлением выполнены со стороны поверхности стыкового присоединения его корпуса к объекту управления и геометрически очерчены сочетанием плоскостей и цилиндрических поверхностей.

3. Механизм управления давлением по п.1, отличающийся тем, что все гидравлические полости и каналы корпуса гидрораспределителя главной ступени выполнены путем механической обработки.

4. Механизм управления давлением по п.1, отличающийся тем, что в качестве элемента индикации заполнения гидроцилиндра фрикциона в состав механизма управления давлением введен индикатор давления либо датчик давления в линии управления гидроцилиндром фрикциона, снабженный электрической линией связи с электронным блоком управления.

5. Механизм управления давлением по п.1, отличающийся тем, что в качестве элемента индикации заполнения гидроцилиндра фрикциона в состав механизма управления давлением введен клапан потока рабочей жидкости либо объемный расходомер, снабженный устройством детектирования момента завершения заполнения гидроцилиндра фрикциона, соединенным электрической связью с электронным блоком управления.

6. Механизм управления давлением по п.1, отличающийся тем, что в качестве элемента индикации заполнения гидроцилиндра фрикциона применены датчики частоты вращения ведущей и ведомой частей фрикциона, изменение сигналов которых в процессе включения фрикциона позволяет электронному блоку управления получать информацию, сопряженную с процессом заполнения гидроцилиндра фрикциона, на основе которой электронный блок управления имеет возможность сформировать управляющий сигнал, передаваемый в механизм управления давлением, предотвращающий перерегулирование и жесткое включение фрикциона.

7. Механизм управления давлением по одному из пп.1, 4-6, отличающийся тем, что для детектирования момента заполнения гидроцилиндра включаемого фрикциона применена совокупность двух или более элементов индикации.