Способ определения направлений составляющих электрических токов в парах трения "полимер-металл" барабанно-колодочного тормоза при их нагревании в стендовых условиях (варианты)

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в тяжелонагруженных барабанно-колодочных тормозах. Способ заключается в нагревании независимых пар трения «металлические диски - сектора фрикционных накладок» циклическими или длительными торможениями на стенде до температуры ниже в зоне и выше допустимой для материалов фрикционной накладки. Затем с помощью термоэлектродов пластинчатой термопары определяют термоэлектродвижущуюся силу термопотока по зависимости вида Ei=K(t1-t2), где К - коэффициент термоЭДС, мкВ/°С; t1 и t2 - поверхностная температура пар трения и окружающей среды, °С. После чего по зависимости вида

;

где δ1, δ2, δ3, δ4; λ1, λ2, λ3, λ4 - толщины и коэффициенты теплопроводности материалов: основания тормозной колодки; фрикционной накладки и ее приповерхностного слоя; обода тормозного барабана;

находят величины суммарных термических токов. Достигается возможность определения составляющих электрических токов в парах трения при их нагревании в стендовых условиях на основе расчетно-экспериментальных данных для точной оценки генерируемого количества теплоты в процессе торможения. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в тяжелонагруженных барабанно-колодочных тормозах, например, в автотранспортных средствах.

Известен метод Кельвина, заключающийся в измерении контактной разности потенциалов между исследуемой металлической поверхностью и относительно стабильной поверхностью металлического эталонного образца [1, аналог]. Структурная схема зонда Кельвина содержит цилиндрические образцы из фрикционного материала, вращающийся диск, эталонный металлический образец, расположенный на расстоянии 0,5 мм от поверхности вращающегося диска, модулятор, создающий вибрацию эталонного металлического образца. Последний подключен к измерителю, представляющему собой фазовую автокомпенсационную систему, которая постоянно отслеживает на выходе потенциал, равный контактной разности потенциалов между эталонным металлическим образцом и трущейся поверхностью диска. Разность потенциалов между указанными поверхностями фиксируется регистрирующим устройством.

Метод Кельвина имеет тот недостаток, что он определяет контактную разность потенциалов, т.е. одну из составляющих суммарного тока, возникающего за счет контакта макроповерхностей при взаимодействии.

Известно, что взаимодействие макроучастков при трении вызывает генерирование на их поверхностях следующих суммарных токов: контактного; контактной электризации; образованного движением заряженных частиц фрикционного массопереноса; обратного разряда, возникающего при разрушении фрикционного контакта; обусловленного сорбционно-десорбционными процессами в приповерхностных слоях контакта; термического [2, прототип]. Недостатком является то, что для перечисленных токов не рассматривается способ определения составляющих электрических токов в парах трения «полимер - металл» барабанно-колодочного тормоза.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие существенные отличительные признаки:

- возможность моделировать на дисках обода тормозного барабана различные поверхности макроучастков, а в паре из секторов фрикционных накладок - различные зоны контактирования;

- представляется возможным точно оценивать разности потенциалов между: поверхностью диска обода барабана и эталонным металлическим образцом; термоэлектродами пластинчатой и ступенчатой пластинчатой термопарами, что позволяет раздельно рассматривать суммарные токи, возникающие за счет трения скольжения и контакта взаимодействующих макроучастков поверхностей;

- представляется возможным точно оценивать долю составляющего суммарного тока, образованного движением заряженных частиц фрикционного массопереноса на макроучастки диска обода тормозного барабана;

- введением нового понятия «приповерхностный слой сектора накладки», что позволило его рассматривать с позиции нанотрибологии;

- представляется возможным точно оценивать разности потенциалов внешней и внутренней поверхности приповерхностного слоя секторов накладок и определить суммарный ток, обусловленный сорбционно-десорбционными процессами в приповерхностных слоях;

- представляется возможным точно оценивать количество теплоты, которое образуют суммарные токи в парах трения барабанно-колодочного тормоза.

Задача изобретения - определение составляющих суммарных токов, развивающихся на макроучастках пар трения «полимер - металл» барабанно-колодочных тормозов при различной степени их нагретости, т.е. ниже, в зоне и выше допустимой температуры для материалов фрикционной накладки для точной оценки генерируемого количества теплоты в процессе торможения.

Поставленная задача достигается тем, что в барабанно-колодочном тормозе рабочие поверхности обода и накладок разделены продольными канавками различной ширины, которые совмещены в вертикальной плоскости, образуя таким образом независимые пары трения «металлические диски-сектора фрикционных накладок», нагреваемые циклическими или длительными торможениями на тормозном стенде до температур ниже, в зоне и выше допустимой для материалов фрикционной накладки и определяют степень их нагретости с помощью термоэлектродов пластинчатой и ступенчатой пластинчатой термопар, торцы которых находятся заподлицо и на разных уровнях приповерхностного слоя секторов накладки и при этом параллельно нагреванию указанных пар трения в цепь включают модулятор, который создаст вибрацию эталонного металлического образца, расположенного в окне, выполненного в основании колодки и в теле накладки на расстоянии 0,5 мм от рабочей поверхности диска; в свою очередь модулятор включает в работу измерительное устройство, являющееся фазовой автокомпенсационной системой, постоянно отслеживающей на выходе потенциал, равный контактной разности потенциалов между эталонным металлическим образцом и трущейся поверхностью диска обода барабана. Способ определения составляющих электрических токов в парах трения «полимер - металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях на основании расчетно-экспериментальных данных реализуется с помощью пяти этапов: на первом - величины суммарных термических токов - .

На втором - суммарный ток, возникающий за счет трения и контакта взаимодействующих макроучастков поверхностей - ,

на третьем - составляющую суммарного тока, возникающего за счет трения скольжения взаимодействующих макроучастков поверхностей - ;

на четвертом - долю составляющего суммарного тока, образованного движением заряженных частиц фрикционного массопереноса

на пятом - суммарный ток, обусловленный сорбционно-десорбционными процессами в приповерхностных слоях секторов накладок тормозных колодок -

В приведенных зависимостях использованы следующие обозначения:

Ei - термоэлектродвижущая сила (термоЭДС) термотока; Ei=К(t1-t2); К - коэффициент термоЭДС; t1, t2 - поверхностная температура пар трения и окружающей среды; -термическое сопротивление контакта;

- толщины (в числителе) и коэффициенты теплопроводности (в знаменателе): материалов основания тормозной колодки; фрикционной накладки и ее приповерхностного слоя; обода тормозного барабана; Δφ1i, Δφ2i - разность потенциалов между: поверхностью диска обода барабана и эталонным металлическим образцом; термоэлектродами пластинчатой и ступенчатой пластинчатой термопарами; Δφ1сд, Δφ2сд - разность потенциалов между внешней и внутренней поверхностями приповерхностного слоя секторов накладок.

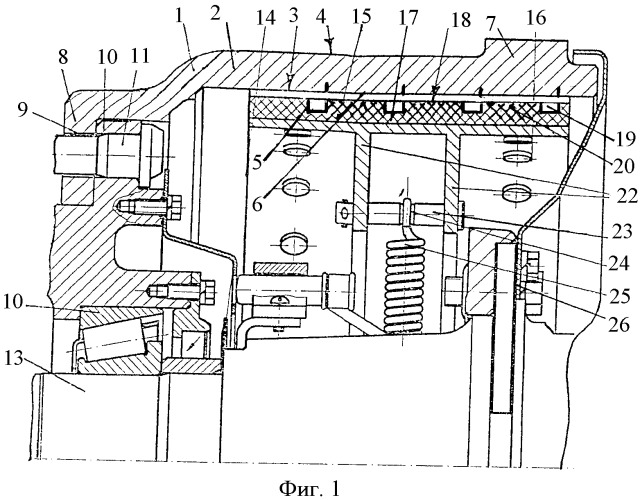

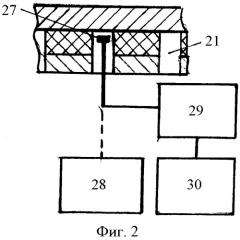

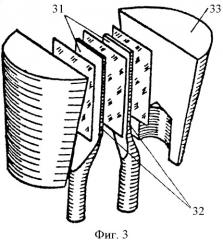

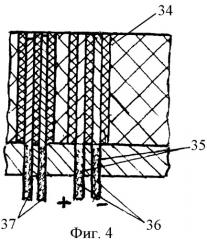

На фиг.1 показан продольный разрез заднего барабанно-колодочного тормоза автотранспортного средства; на фиг.2 представлена измерительная схема оценки контактной разности потенциалов между рабочей поверхностью обода тормозного барабана и относительно стабильной поверхностью металлического эталонного образца; на фиг.3 проиллюстрирован общий вид пластинчатой термопары, размещенной в предохранительном корпусе; на фиг.4 изображена схема установки различных типов термопар в тормозную колодку; на фиг.5 проиллюстрирована тепловая модель фрикционного узла барабанно-колодочного тормоза; на фиг.6 приведены закономерности изменения толщины приповерхностного слоя накладки (материал ФК-24А) при его исследовании в лабораторных условиях в зависимости от температуры поверхностей пары трения (прямая 1 соответствует зоне приработки; кривые 2 и 3 - износу до 0,5 и 0,75 рабочей толщины накладки).

Барабанно-колодочный тормоз содержит тормозной барабан 1, имеющий обод 2 с внутренней (рабочей) 3 и наружной 4 поверхностями. Внутренняя поверхность 3 обода 2 с помощью цилиндрических канавок 5 по его периметру разделена на одинаковые диски 6. На наружной поверхности 4 обода 2 со стороны его свободного края выполнен прилив в виде подкрепляющего кольца 7. С противоположной стороны обод 2 барабана 1 сопряжен с фланцем 8, в котором выполнены отверстия 9. С помощью последних тормозной барабан 1 прикреплен к фланцу ступицы 10 посредством болтов 11. В свою очередь, фланец ступицы 10 снизу через роликовый подшипник 12 опирается на полуось 13 заднего моста.

Внутри тормозного барабана 1 установлены тормозные колодки 14, к основанию 15 которых с помощью заклепок 16 прикреплены фрикционные накладки 17, имеющие рабочую поверхность 18. На последней по всему периметру накладок 17 выполнены канавки 19, разделяющие их рабочие поверхности 18 на отдельные сектора 20. Наличие в ободе 2 барабана 1 четырех независимых дисков 6 и секторов 20 фрикционных накладок 17 колодок 14 тормоза позволяет моделировать на их макроучастках следующие виды контактов: «полимер-ювенильная поверхность металла»; «полимер-металл с перенесенной пленкой полимера»; «полимер с перенесенной пленкой металла-металл»; «приповерхностный слой полимера, находящийся в различном термодинамическом состоянии - металл». Под каждым пазом 19 по ширине в одной из накладок 17 выполнено сквозное окно 21 в ее теле в основании 15 колодки 14.

С нерабочей стороны основания 15 колодки 14 размещены их ребра жесткости 22, которые между собой соединены пальцем 23 с проточкой 24. В последнюю посажена оттяжная цилиндрическая пружина 25.

Со свободного края обода 2 тормозного барабана 1 уставлен направляющий диск 26, к которому крепятся тормозные колодки 14.

В окно 21 одной из тормозных колодок 14 установлен эталонный металлический образец 27 и виде пластины, изготовленной из того же материала, что и обод 2 тормозного барабана 1. Эталонный металлический образец 27 связан напрямую с модулятором 28, а также через измерительное устройство 29 с регистрирующим устройством 30.

В дальнейшем, после завершения торможения барабанно-колодочным тормозом на стенде, начиная со стороны защемления обода 2 с фланцем 8, поочередно в окна 21 набегающей тормозной колодки 14 по ширине основания 15 производят перестановки эталонного металлического образца 27.

Рядом с эталонным металлическим образцом 27 монтируются две пластинчатые термопары, каждая из которых имеет термоэлектроды 31, изготовленные из хромеля (+) и копеля (-), между которыми расположен слой изоляции 32. Каждая из термопар размещена в корпусе 33. Устанавливаются пластинчатые термопары в отверстия 34 во фрикционной накладке 17, имеющей приповерхностный слой 38 в средней части колодки 14, а в ее основании 15 выполнены отверстия 35, через которые пропущены выводы 36 и 37 термопар. Термоэлектроды 36 первой термопары расположены заподлицо сектора 20 накладки 17, т.е. на ее рабочей поверхности 18. Термоэлектроды 37 второй термопары выполнены различной высоты и расположены в приповерхностном слое 38 сектора 20 накладки 17 и поэтому она названа ступенчатой пластинчатой термопарой.

Барабанно-колодочный тормоз на стенде работает следующим образом. Разгоняют маховые массы стенда до заданной скорости и выполняют торможение тормозом. В процессе торможения барабанно-колодочным тормозом разжимной кулак (на чертеже не показан) разводит тормозные колодки 14, фрикционные накладки 17, которые своими рабочими поверхностями 18 взаимодействуют с рабочими поверхностями 3 обода 2 тормозного барабана 1. В результате длительных или циклических торможений достигается нагревание пар трения тормоза до заданного состояния и при этом возникают тепловые потоки, направленные в тело обода 2 барабана 1 и в приповерхностный слой 38 накладки 17, собственно в тело накладки 17 и в основание 15 тормозной колодки 14.

Для оценки теплового потока, генерируемого в парах трения, представим закон Фурье в форме, аналогичной закону Ома в электротехнике, оперируя понятием о термическом сопротивлении неоднородной многослойной стенки с температурами поверхностей деталей фрикционного узла барабанно-колодочного тормоза. Получили следующую зависимость для величины теплового потока

где tδl - температура наружной поверхности обода тормозного барабана;

tk - температура внутренней поверхности основания тормозной колодки;

; R1+R2+R3+R4 - термическое сопротивление: основания колодки с температурами tk и tki фрикционной накладки с температурами tн и tl; приповерхностного слоя накладки с температурами tнl и tc; обода тормозного барабана с температурами tδ и tδ1.

Зависимость для определения термического сопротивления пар трения барабанно-колодочного тормоза имеет вид , где δ1, δ2, δ3, δ4; λ1, λ2, λ3, λ4; - толщины и коэффициенты теплопроводности материалов: основания тормозной колодки; фрикционной накладки и ее приповерхностного слоя; обода тормозного барабана.

Способ определения составляющих электрических токов в парах трения «полимер - металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях реализуют в пять этапов.

Первый этап. В лабораторных условиях на тормозном стенде путем нагревания макроучастков пар трения барабанно-колодочного тормоза в зависимости от степени их нагретости, т.е. ниже, в зоне и выше допустимой температуры для материалов фрикционной накладки определяют суммарный термический ток.

Для эффективной реализации способа рабочие поверхности 3 обода 2 и фрикционных накладок 17 разделены продольными канавками 5 и 19 различной ширины и поэтому одни края их совмещены в вертикальной плоскости, образуя таким образом независимые пары трения «металлические диски 6 - сектора накладок 20». Рабочие поверхности последних нагреваются на тормозном стенде путем выполнения барабанно-колодочным тормозом циклических или длительных торможений. С помощью термоэлектродов 36 пластинчатой термопары, расположенной заподлицо приповерхностного слоя 38 сектора 20 фрикционной накладки 17 по ее длине, регистрируют разность термоэлектродвижущихся сил (термоЭДС), отвечающих поверхностным температурам на тарировочных графиках, зарегистрированных термоэлектродами 36 пластинчатой термопарой, а затем определяют ЭДС термотока по зависимости вида Ei=K(t1-t2), где К - коэффициент термоЭДС, мкВ/°С; t1 и t2 - поверхностная температура пар трения и окружающей среды, °С; после чего по зависимости вида (где δ1, δ2, δ3, δ4; λ1, λ2, λ3, λ4 - толщины и коэффициенты теплопроводности материалов: основания тормозной колодки; фрикционной накладки и ее приповерхностного слоя; обода тормозного барабана) находят величины суммарных термических токов.

Второй этап. В лабораторных условиях на тормозном стенде путем нагревания макроучастков пар трения барабанно-колодочного тормоза в зависимости от степени их нагретости, т.е. ниже, в зоне и выше допустимой температуры для материалов фрикционной накладки и одновременным включением в цепь модулятора эталонного металлического образца определяют составляющую суммарного тока, возникающего за счет трения скольжения и контакта взаимодействующих макроучастков поверхностей. При включении модулятора 28 в цепь, создающего вибрацию эталонного металлического образца 27, и измерительного устройства 29, являющегося фазовой автокомпенсационной системой, постоянно отслеживающей на выходе потенциал, равный на регистрирующем устройстве 30 контактной разности потенциалов между исследуемыми объектами, а с помощью термоэлектродов 36 и 37 пластинчатой и ступенчатой пластинчатой термопар регистрируют разность потенциалов между внешним и внутренним уровнями приповерхностного слоя 38 сектора 20 накладки 17 по его длине. Составляющую суммарного тока, возникающего за счет трения скольжения и контакта взаимодействующих макроучастков, определяют по зависимости вида, (где Δφ1i, - разность потенциалов между поверхностью диска 6 обода 2 барабана и эталонным металлическим образцом 27, подключенного к модулятору 28; Δφ2i - разность потенциалов между термоэлектродами 36 и 37 пластинчатой и ступенчатой пластинчатой термопарами.

Суммарный обратный ток разряда , возникающий при разрушении фрикционного контакта (суммарный импульсный ток), входит в качестве составляющей, возникающей от трения скольжения и контакта взаимодействующих макроучастка поверхностей пар трения и характеризуется всплеском тока на графических зависимостях.

Третий этап. В лабораторных условиях на тормозном стенде путем нагревания макроучастков пар трения ниже, в зоне и выше допустимой температуры для материалов фрикционной накладки барабанно-колодочного тормоза и при замкнутых парах трения при остановленном тормозе, и одновременным включением в цепь модулятора 28 эталонного металлического образца 27 определяют составляющую суммарного тока, возникающего за счет трения скольжения взаимодействующих макроучастков поверхностей. Составляющую суммарного тока, возникающего за счет трения скольжения взаимодействующих макроучастков поверхностей, определяют как разность

,

где Iск, Iк - составляющие суммарных токов, вызванных скольжением и контактным взаимодействием и собственно контактным взаимодействием. Поэтому для режима нагревания макроучастков взаимодействующих пар трения через каждые 50°С и остановки тормоза при одинаковых удельных нагрузках и включенном металлическом образце 27 к модулятору 28 определяют разность потенциалов для неработающего тормоза с раздвинутыми тормозными колодками и находят составляющую суммарного тока, возникающего за счет контакта взаимодействующих макроучастков поверхностей по зависимости вида . Составляющую суммарных токов, вызванных скольжением и контактным взаимодействием макроучастков, определяют согласно данных второго этапа.

Четвертый этап. В лабораторных условиях на тормозном стенде путем нагревания макроучастков пар трения барабанно-колодочного тормоза в зависимости от степени их нагретости, т.е. ниже, в зоне и выше допустимой температуры для материалов фрикционной накладки и одновременным включением в цель модулятора эталонного металлического образца определяют составляющую суммарного тока, образованного движением заряженных частиц фрикционного массопереноса.

По соотношению максимальных к минимальным суммарным токам, возникающих за счет трения скольжения и контакта взаимодействующих макроучастков поверхностей трения, определяют долю составляющего суммарного тока, образованного движением заряженных частиц фрикционного массопереноса .

Кроме того, суммарный ток, образованный движением заряженных частиц фрикционного массопереноса, определяют по зависимости вида (где q, n, ν - заряд, количество и средняя скорость движения частиц массопереноса).

В связи с тем, что вибрирующий под действием модулятора 28 металлический эталонный образец 27 расположен на расстоянии 0,5 мм под вращающейся дорожкой трения металлического диска 6 обода 2 барабана 1, то образуется с ней цилиндрический конденсатор емкостью С. Однако из-за незначительной площади поверхности металлического эталонного образца 27, и представив дорожку трения металлического диска 6 в виде бесконечной пластины, указанный конденсатор представляем как плоский и имеющий заряд , вследствие разности работы выхода электрона (е) металлического эталонного образца 27 и вращающегося диска 6 обода 2 барабана 1.

Пятый этап. В лабораторных условиях на тормозном стенде путем нагревания макроучастков пар трения барабанно-колодочного тормоза в зависимости от степени их нагретости, т.е. в зоне и выше допустимой температуры для материалов фрикционной накладки определяют суммарный ток, обусловленный сорбционно-десорбционными процессами в приповерхностных слоях секторов накладок тормозных колодок.

Работа приповерхностных слоев 38 сектора 20 накладки 17 в зоне и выше допустимой температуры для их материалов характеризуется процессами дымления, образованием жидких фракций и их превращением в парообразное состояние. Поэтому в приповерхностных слоях 38 сектора 20 накладки 17 установляется как минимум две пластинчатые термопары с термоэлектродами 36 и 37, расположенными на трех уровнях. В результате чего по разностям потенциалов, зарегистрированных пластинчатыми термопарами в приповерхностном слое 38 сектора 20 накладки 17, и находят по зависимости вида (где Δφ1сд, Δφ2сд - разность потенциалов внешней и внутренней поверхности приповерхностного слоя 38 секторов 20 накладки 17; R3 - термическое сопротивление приповерхностного слоя 38 секторов 20 накладки 17) суммарный ток, обусловленный сорбционно-десорбционными процессами в приповерхностном слое 38 сектора 20 накладок 17 тормозных колодок 14.

Наибольшую трудность представляет определение толщины приповерхностного слоя 38 секторов 20 накладки 17. Согласно фиг.6 линейная зависимость 1 указывает на то, что в приповерхностном слое сектора накладки происходят электризационные процессы случайного контактного взаимодействия на макроучастках, которые с течением времени приработки переходят в составляющую постоянного контактного взаимодействия, и тогда совершается движение заряженных частиц фрикционного массопереноса. Суммарные токи обратного разряда и токи, обусловленные сорбционно-десорбционными процессами в приповерхностных слоях контакта в области приработки, являются незначительными. При этом сохраняется пористая структура приповерхностных слоев секторов накладок. При изнашивании секторов накладок на 50% от их начальной толщины (фиг.6, кривая 2) токи контактного взаимодействия значительно увеличиваются, особенно ток обратного разряда, что объясняется разрушением фрикционного контакта и термостабилизационным состоянием обода тормозного барабана. Все это способствует интенсификации сорбционно-десорбционных процессов в приповерхностных слоях секторов накладок. При их изнашивании на 75% (фиг.6, кривая 3) поры приповерхностных слоев являются закрытыми продуктами разрушения материалов секторов и при этом токи контактного взаимодействия и ток обратного разряда существенно уменьшаются, активность сорбционно-десорбционных процессов резко падает. Установлено, что термостабилизационное состояние обода тормозного барабана почти не влияет на электрический баланс приповерхностных слоев секторов накладок.

Таким образом, предложен способ определения составляющих электрических токов в парах трения «полимер - металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях на основе расчетно-экспериментальных данных для точной оценки генерируемого количества теплоты в процессе торможения.

Источники информации

1. Применение зонда Кельвина в трибологии / Шипица Н.А., Жарин А.Л., Сорока Д.И. - Материалы международ. конгресса «Механика и трибология транспортных систем». - Ростов на Дону, т.2, 2003. - С.398-402.

2. Барабанно-колодочные тормозные устройства / Петрик А.А., Вольченко А.И., Вольченко Н.А., Вольченко Д.А. - Краснодар: из-во Кубанск. государств, технолог, ун-та. - Том 2. - 2007. - 173 с.

1. Способ определения составляющих электрических токов в парах трения «полимер-металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях, содержащего тормозной механизм с барабаном, с тормозными колодками, к основаниям которых прикреплены фрикционные накладки, при этом между колодками установлены разжимные устройства с приводом, а в приповерхностном слое фрикционных накладок на различной глубине установлены термоэлектроды пластинчатых и ступенчатых пластинчатых термопар, со стороны нерабочей поверхности основания колодки выполнены сквозные окна с перегородками на всю их длину, в которые поочередно после завершения торможений на стенде, начиная со стороны защемления обода с фланцем, установлен эталонный металлический образец, изготовленный из материала обода барабана, и подключенный последовательно к модулятору и к измерительному устройству, связанному непосредственно с регистрирующим устройством, отличающийся тем, что рабочие поверхности обода и накладок разделены продольными канавками различной ширины и поэтому одни края их совмещены в вертикальной плоскости, образуя, таким образом, независимые пары трения «металлические диски - сектора фрикционных накладок», которые нагревают циклическими или длительными торможениями на стенде до температуры ниже, в зоне и выше допустимой для материалов фрикционной накладки, а затем с помощью термоэлектродов пластинчатой термопары определяют термоэлектродвижущуюся силу (термоЭДС) термопотока по зависимости видаEi=K(t1-t2),где К - коэффициент термоЭДС, мкВ/°С; t1 и t2 - поверхностная температура пар трения и окружающей среды, °С;после чего по зависимости вида где δ1, δ2, δ3, δ4; λ1, λ2, λ3, λ4 - толщины и коэффициенты теплопроводности материалов: основания тормозной колодки; фрикционной накладки и ее приповерхностного слоя; обода тормозного барабана;находят величины суммарных термических токов.

2. Способ определения составляющих электрических токов в парах трения «полимер-металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях по п.1, отличающийся тем, что параллельно нагреванию пар трения включают модулятор, создающий вибрацию эталонного металлического образца, и тем самым включающий в цепь измеритель, являющийся фазовой автокомпенсационной системой, постоянно отслеживающей на выходе потенциал, равный контактной разности потенциалов между эталонным металлическим образцом и трущейся поверхностью диска обода барабана, а с помощью термоэлектродов пластинчатой и ступенчатой пластинчатой термопар регистрируют разность потенциалов в приповерхностном слое сектора фрикционной накладки по его длине и по зависимости вида где Δφ1i - разность потенциалов между поверхностью диска обода барабана и эталонным металлическим образцом, подключенным к модулятору; Δφ2i - разность потенциалов между термоэлектродами пластинчатой и ступенчатой пластинчатой термопарами;находят суммарный ток, возникающий за счет трения скольжения и контакта взаимодействующих макроучастков поверхностей.

3. Способ определения составляющих электрических токов в парах трения «полимер-металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях по п.2, отличающийся тем, что при нагревании пар трения барабанно-колодочного тормоза циклическими или длительными торможениями стенд через каждые 50°С останавливают и в статике за счет прижатия пар трения моделируют удельные нагрузки в динамике, параллельно нагретым парам трения включают модулятор, создающий вибрацию эталонного металлического образца, определяют суммарный ток, возникающий за счет контакта взаимодействующих макроучастков поверхностей согласно данным второго этапа , после чего за счет разности между находят составляющую суммарного тока, возникающую за счет трения скольжения взаимодействующих макроучастков поверхностей.

4. Способ определения составляющих электрических токов в парах трения «полимер-металл» барабанно-колодочного тормоза при их нагревания в стендовых условиях по п.2 или 3, отличающийся тем, что по соотношению максимальных к минимальным суммарным токам, возникающим за счет трения скольжения и контакта, взаимодействующих макроучастков поверхностей, определяют долю составляющего суммарного тока, образованного движением частиц фрикционного массопереноса:

5. Способ определения составляющих электрических токов в парах трения «полимер-металл» барабанно-колодочного тормоза при их нагревании в стендовых условиях по любому из пп.1 и 2, отличающийся тем, что нагревают пары трения барабанно-колодочного тормоза циклическими или длительными торможениями до температуры, равной или превышающей допустимую для материала фрикционных накладок, и по разности потенциалов, зарегистрированных пластинчатыми термопарами в приповерхностном слое секторов накладок по зависимости вида где - разность потенциалов между внешней и внутренней поверхностями приповерхностного слоя секторов накладок;R3 - термическое сопротивление приповерхностного слоя секторов накладок;определяют суммарный ток, обусловленный сорбционно-десорбционными процессами в приповерхностных слоях секторов накладок тормозных колодок.