Профильный хомут

Иллюстрации

Показать всеИзобретение относится к профильным хомутам. Профильный хомут содержит, по меньшей мере, две части, имеющие в поперечном сечении форму трапеции с основанием и двумя сторонами, имеющими противоположный наклон, и, по меньшей мере, один шарнир, расположенный между двумя частями хомута. Указанные части хомута отделены друг от друга, а шарнир выполнен в виде перемычки, представляющей собой дополнительный элемент, соединенный с частями хомута. Изобретение повышает надежность соединения труб, имеющих высокую температуру. 14 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к профильному хомуту, содержащему по меньшей мере две части с поперечным сечением в форме трапеции, имеющей основание и две стороны, имеющие противоположный наклон, и по меньшей мере один шарнир, расположенный между частями хомута.

Профильный хомут такого типа применяют для соединения друг с другом двух труб или двух секций труб. Трубы на соединяемых концах имеют выступающие в радиальном направлении наружу фланцы, прилегающие один к другому своими передними сторонами и конически скошенные на своих задних сторонах. Если профильный хомут устанавливают вокруг этих фланцев и зажимают, то участки хомута, соответствующие сторонам трапеции, подтягивают выступы друг к другу, и трубы соединяются.

Для установки профильного хомута на трубах нужно иметь возможность раздвигать его настолько, чтобы стороны трапеции могли пройти над выступами труб. Чтобы это было возможно, между частями хомута предусмотрен шарнир. В области шарнира хомут является достаточно гибким и может раздвигаться.

Профильный хомут такого типа известен, например, из DE 19818562 С1.

Для образования шарнира стороны трапеции раздвигают и отгибают так, чтобы они находились в плоскости основания. Таким образом, не считая кривизны в окружном направлении, шарнир является плоским и благодаря этому может изгибаться, чтобы отвести части хомута достаточно далеко друг от друга и уложить их вокруг выступов труб.

Профильный хомут такого типа относительно прост в изготовлении. Однако он не может применяться для труб, которые в нормальном режиме подвергаются воздействию высокой температуры, например в системе выпуска отработавших газов в транспортном средстве с двигателем, где температура достигает примерно 800°-1000°C. При такой температуре происходит расширение трубы вместе с их фланцами. Правда, профильный хомут, который имеет контакт с выступами труб, тоже нагревается. Однако в области шарнира профильный хомут имеет поверхности, которые отходят в осевом направлении за выступы труб и через которые тепло может отводиться в окружающую среду. По меньшей мере в этой области существует опасность того, что температура профильного хомута снижается. Если профильный хомут будет более холодным, чем труба вместе со своими выступами или фланцами, то расширение профильного хомута, обусловленное теплом, будет меньше. В профильном хомуте возникают сильные напряжения, которые в экстремальном случае могут привести к его пластическому деформированию, которое не исчезает при охлаждении, так что хомут в холодном состоянии будет ослаблен и, соответственно, будет ослаблено соединение труб.

В основе изобретения лежит задача создать профильный хомут, который может применяться также и для соединения труб с высокими температурами.

Эта задача решается тем, что шарнир выполнен в виде перемычки, которая соединена с частями хомута.

При таком решении профильный хомут разделен на части, при этом используют две части хомута, которые отделены друг от друга. Эти части соединены друг с другом посредством дополнительного элемента - перемычки. Этот дополнительный элемент может быть выполнен из другого материала, предпочтительно из высокопрочного материала, так что из-за перемычки ослабления профильного хомута не происходит. Части хомута и перемычка предпочтительно выполнены из металла. На перемычке профильный хомут может разгибаться, чтобы охватить фланцы или выступы на концах труб. Размеры перемычки можно выбрать такими, чтобы от нее в окружающую среду уходило лишь небольшое количество тепла.

Предпочтительно, чтобы толщина перемычки в радиальном направлении была меньше толщины основания в радиальном направлении. Таким образом, перемычка может быть выполнена относительно тонкой. Это обеспечивает дополнительное преимущество, а именно перемычку легче изогнуть, чтобы раскрыть хомут. Таким образом, для установки хомута на трубы требуются небольшие усилия.

В области соединения с частями хомута максимальный осевой размер перемычки предпочтительно равен осевому размеру основания. Таким образом, в области соединения перемычка никогда не выступает за основание, так что отсутствуют нежелательные поверхности, через которые могло бы излучаться тепло. Так как в окружающую среду уходит не очень большое количество тепла, перемычка может иметь более высокую температуру.

В области, в которой перемычка перекрывает часть хомута в окружном направлении, она не имеет формованных участков. Таким образом, в области перекрытия перемычка представляет собой по существу плоский элемент, который может быть легко закреплен. Так как здесь отсутствуют формованные участки, изгибные свойства перемычки не ухудшаются.

Перемычка предпочтительно соединена только с основанием частей хомута. Соединение со сторонами трапеции отсутствует. Это обеспечивает возможность изгиба перемычки даже там, где она перекрывает основание.

Между частями хомута перемычка предпочтительно имеет формованный участок. Этот формованный участок приближает перемычку к фланцам или выступам труб. Таким образом уменьшается расстояние между перемычкой и фланцами труб, что улучшает теплопередачу от фланцев труб к перемычке. При этом температура перемычки может приближаться к температуре фланцев.

Размер формованного участка в радиальном направлении внутрь предпочтительно соответствует толщине основания в радиальном направлении. При таком выполнении к фланцам прилегают не только части хомута, но и перемычка, и поэтому теплопередача от фланцев к перемычке происходит не только посредством излучения, но и благодаря теплопроводности.

Формованный участок предпочтительно выполнен в виде волны. Волна имеет гребень, проходящий по существу параллельно оси хомута. Таким образом обеспечивается возможность того, что перемычка прилегает к фланцам труб на сравнительно длинном в осевом направлении участке.

Перемычка изогнута в направлении, предпочтительно соответствующем направлению изгиба частей хомута. Таким образом, профильный хомут является предварительно напряженным, то есть перемычка обеспечивает определенное предварительное напряжение частей хомута в направлении друг к другу. Для монтажа хомута его нужно лишь раскрыть. Как только хомут отпускают, он под действием собственного напряжения перемычки смыкается и прилегает к фланцам труб

Перемычка предпочтительно имеет по меньшей мере один выступ, ориентированный в радиальном направлении внутрь. Этот выступ служит для позиционирования частей хомута относительно перемычки при изготовлении хомута. Это облегчает изготовление хомута.

Перемычка предпочтительно имеет по меньшей мере две области изгиба. Обе области изгиба предпочтительно расположены вне середины перемычки в окружном направлении. Это обеспечивает лучшее движение раскрытия профильного хомута при монтаже. Не нужно раздвигать части хомута друг от друга настолько далеко, как в варианте выполнения с одной областью изгиба или с одной линией изгиба.

Между областями изгиба перемычка предпочтительно содержит большее количество материала на единицу длины в окружном направлении, чем вне областей изгиба в окружном направлении. Это позволяет сравнительно просто в техническом отношении создавать области изгиба. Там, где на единицу длины в окружном направлении приходится большее количество материала, перемычка изгибается хуже, чем в областях с меньшим количеством материала. Поэтому путем распределения материала можно получить отдельные области изгиба или даже линии изгиба.

Между областями изгиба перемычка предпочтительно имеет увеличенный осевой размер. Это позволяет относительно просто создавать области изгиба. Перемычка может быть выполнена из материал с одинаковой толщиной, например она может быть просто высечена из листа.

Перемычка предпочтительно выполнена из материала, коэффициент теплового расширения которого больше, чем у материала, из которого выполнены части хомута. В этом случае даже если температура перемычки несколько ниже, чем температура частей хомута, можно сделать так, что тепловое расширение частей хомута будет близким к тепловому расширению перемычки. Можно также выбрать размеры перемычки таким образом, что напряжения, обусловленные температурой, минимизируются.

Перемычка соединена с частями хомута предпочтительно сварным соединением, расположенным на заданном расстоянии в окружном направлении от краев частей хомута в окружном направлении. Это тоже облегчает разгибание хомута с целью монтажа. Части хомута не нужно отводить друг от друга на значительное расстояние, так как перемычка может деформироваться еще и в тех областях, которые перекрывают участки хомута.

Ниже предпочтительные варианты осуществления изобретения описаны со ссылками на чертежи, на которых

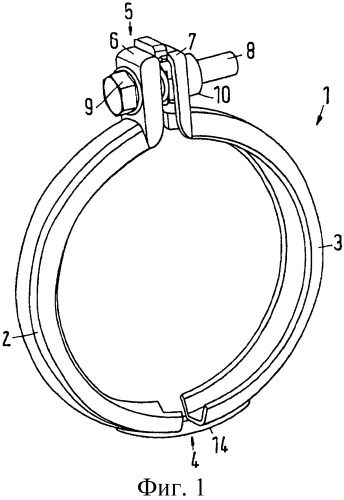

фиг.1 изображает профильный хомут в аксонометрии,

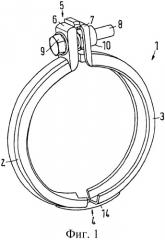

фиг.2 - профильный хомут под другим углом зрения,

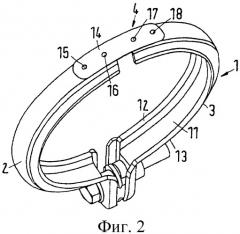

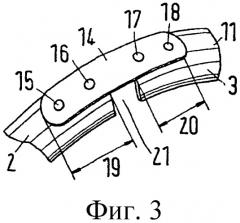

фиг.3 - первый вариант выполнения перемычки,

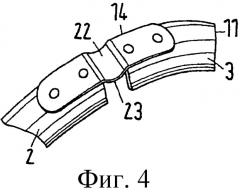

фиг.4 - второй вариант выполнения перемычки,

фиг.5 - третий вариант выполнения перемычки,

фиг.6 - четвертый вариант выполнения перемычки,

фиг.7 - пятый вариант выполнения перемычки.

Согласно изобретению профильный хомут 1 имеет две части 2, 3, соединенные друг с другом шарниром 4. Может быть предусмотрено большее количество частей 2,3 хомута и несколько шарниров 4.

Шарнир 4 расположен на одном конце частей 2, 3 хомута в окружном направлении. На другом конце частей 2, 3 хомута предусмотрена зажимная головка 5, имеющая на каждой части хомута зажимную щеку 6, 7. Зажимные щеки 6, 7 соединены друг с другом болтом 8, который на одном конце имеет головку 9, а другим концом ввинчен в гайку 10.

Как видно на фиг.2, обе части 2, 3 хомута имеют в поперечном сечении форму трапеции с основанием 11 и двумя сторонами 12, 13, которые образуют с основанием 11 угол более 90°. При этом стороны 12, 13 трапеции наклонены относительно основания 11 в разные стороны, то есть они расходятся от основания 11.

Обе части хомута предпочтительно выполнены из металла, например из стали.

Шарнир 4 выполнен в виде перемычки 14, наложенной в радиальном направлении снаружи на основание 11 обеих частей 2, 3 хомута и соединенной с каждой из них двумя сварными точечными соединениями 15, 16 или 17, 18. Перемычка 14 тоже выполнена из металла, предпочтительно из стали. Материал, из которого выполнена перемычка 14, может отличаться от материала, из которого выполнены части 2, 3 хомута. В частности, материал перемычки 14 может быть более прочным, чем материал частей 2, 3 хомута. Поэтому перемычка 14 может иметь меньшую толщину (в радиальном направлении), чем толщина основания 11 в радиальном направлении.

На фиг.3 в несколько увеличенном масштабе показана перемычка, закрепленная на частях 2, 3 хомута с помощью точечных сварных соединений 15-18. Видно, что максимальный осевой размер перемычки 14 равен осевому размеру основания 11. Таким образом, в области 19, 20 перекрытия перемычка 14 не выступает в осевом направлении за основание 11. Благодаря этому в области 19, 20 перекрытия отсутствуют свободные поверхности, через которые тепловое излучение от перемычки 14 могло бы передаваться в окружающую среду. Имеющаяся в распоряжении поверхность, если не принимать во внимание зазор 21 между частями 2, 3 хомута, имеет такую же площадь, как и поверхность, образованная в противном случае частями 2, 3 хомута.

Перемычка 14 предварительно изогнута, то есть она уже имеет кривизну, соответствующую кривизне частей 2, 3 хомута. Благодаря этому профильный хомут 1 в монтажном положении предварительно напряжен, то есть обе его части 2, 3 в ненагруженном состоянии уже удерживаются посредством перемычки 14 так, что расстояние между их зажимными щеками 6, 7 соответствует последующему монтажному положению на соединяемых трубах. Для монтажа нужно отвести друг от друга зажимные щеки 6, 7 и тем самым разогнуть профильный хомут 1. При отпускании зажимных щек 6, 7 или частей 2, 3 хомута части 2, 3 хомута перемещаются в желательное положение, в котором они охватывают фланцы (не показаны) на трубах и сдвигают их в осевом направлении друг к другу. Затем путем затягивания болта 8 можно получить заданное зажимное усилие.

Как описано выше, перемычка 14 является относительно тонкой и потому выполнена из высокопрочного материала. Это облегчает упругий изгиб перемычки, так что монтаж является довольно простым и для раскрывания хомута 1 не требуется больших усилий

Перемычка 14 соединена только с основанием 11 частей 2, 3 хомута и не имеет формованных участков в областях 19, 20 перекрытия. В принципе, перемычка 14 выполнена из листового материала, который можно легко изготовить и с которым можно легко обращаться. Например, перемычка 14 может изготавливаться путем высекания из листа.

На фиг.4 показан второй вариант выполнения перемычки 14, которая отличается от перемычки 14 на фиг.3 тем, что имеет формованный участок 22 в виде волны, направленной радиально внутрь. Формованный участок 22 имеет гребень 23, проходящий в осевом направлении. Формованный участок 22 выступает в радиальном направлении внутрь на расстояние, примерно соответствующее толщине основания 11. Если профильный хомут 1 установлен, то формованный участок 22, по меньшей мере своим гребнем 23. прилегает к фланцам соединяемых труб, так что теплопередача от фланцев труб к перемычке 14 может осуществляться также и через формованный участок 22.

В остальном перемычка 14 выполнена так же, как в варианте согласно фиг.3, то есть она прилегает к основаниям частей 2, 3 хомута и соединена с ними посредством сварных соединений 15-18.

В варианте, представленном на фиг.5, перемычка имеет две явно выраженные области изгиба, которые для простоты показаны в виде линий 24. 25 изгиба. Эти линии (области) 24, 25 изгиба получаются простым способом посредством того, что в области между ними перемычка имеет увеличенный осевой размер 26 по сравнению с ее осевым размером за ними. Таким образом, перемычка 14 между линиями 24, 25 изгиба содержит большее количество материала на единицу длины в окружном направлении, чем вне линий 24, 25 изгиба в окружном направлении. Чем больше материала на единицу длины в окружном направлении содержит перемычка 14, тем больше ее сопротивление деформированию или изгибу. Путем увеличения осевого размера 26 перемычки 14 между линиями 24, 25 изгиба можно добиться того, что она будет больше всего деформироваться на линиях 24, 25 изгиба. Далее в окружном направлении деформированию препятствуют обе части 2, 3 хомута, а между линиями 24, 25 изгиба деформированию препятствует большее количество материала. Поэтому образуются, так сказать, две области, в которых перемычка 14 изгибается при раздвигании хомута 1.

Небольшое увеличение размера 26 не оказывает заметного влияния на тепловой баланс. Дополнительное тепло, которое может здесь излучаться, не имеет существенного значения.

В варианте выполнения, показанном на фиг.6, перемычка 14 имеет два выдавленных в радиальном направлении внутрь выступа 27, 28, которые служат для облегчения монтажа. Перед выполнением точечных сварных соединений 15-18 части 2, 3 хомута сдвигают в окружном направлении до упора в выступы 27, 28 и фиксируют в этом положении. Тем самым простыми средствами достигается точное пространственное соответствие между перемычкой 14 и частями 2, 3 хомута.

В варианте выполнения, показанном на фиг.7, тоже используются выступы 27, 28 и 29, 30, которые, в отличие от варианта согласно фиг.6, не выдавлены на среднем в осевом направлении участке перемычки 14, а представляют собой отогнутые в радиальном направлении внутрь выступы на краях, отстоящих друг от друга в осевом направлении. Эти выступы 27-30 имеют то же назначение, то есть, образуют упоры для частей 2, 3 хомута перед выполнением точечных сварных соединений 15-18.

Чтобы не усложнять чертежи, в отдельных вариантах выполнения на фиг.3-7 показаны лишь особенности перемычки 14. Однако перемычка может иметь комбинацию отдельных особенностей, то есть, например, формованный участок 22 может иметь увеличенный осевой размер 26 и дополнительно могут быть предусмотрены выступы 27-30.

Во всех случаях перемычка 14 может быть выполнена из материала, имеющего больший коэффициент теплового расширения, чем материал частей 2, 3 хомута.

Кроме того, во всех вариантах выполнения перемычку 14 можно соединить с частями 2, 3 хомута таким образом, что внутренние в окружном направлении точечные сварные соединения 16, 17 находятся на заданном расстоянии от противолежащих концов частей 2, 3 хомута. Это расстояние можно дополнительно использовать для разгибания участков 2, 3 хомута.

1. Профильный хомут (1), содержащий, по меньшей мере, две части (2, 3) с поперечным сечением в форме трапеции, имеющей основание (11) и две стороны (12, 13), имеющие противоположный наклон, и, по меньшей мере, один шарнир (4), расположенный между частями (2, 3) хомута, отличающийся тем, что указанные части (2, 3) хомута отделены друг от друга, а шарнир (4) выполнен в виде перемычки (14), представляющий собой дополнительный элемент, соединенный с частями (2, 3) хомута.

2. Профильный хомут по п.1, отличающийся тем, что толщина перемычки (14) в радиальном направлении меньше толщины основания (11) в радиальном направлении.

3. Профильный хомут по п.1 или 2, отличающийся тем, что в области (19, 20) соединения с частями (2, 3) хомута максимальный осевой размер перемычки (14) равен осевому размеру основания (11).

4. Профильный хомут по п.3, отличающийся тем, что перемычка (14) в области, в которой она перекрывает часть (2, 3) хомута в окружном направлении, выполнена плоской.

5. Профильный хомут по п.1 или 2, отличающийся тем, что перемычка (14) соединена только с основанием (11) частей (2, 3) хомута.

6. Профильный хомут по п.1, отличающийся тем, что перемычка (14) в области между частями (2, 3) хомута имеет формованный участок (22).

7. Профильный хомут по п.6, отличающийся тем, что размер формованного участка (22) в радиальном направлении внутрь соответствует толщине основания (11) в радиальном направлении.

8. Профильный хомут по п.6 или 7, отличающийся тем, что указанный формованный участок (22) выполнен в виде волны.

9. Профильный хомут по п.1 или 2, отличающийся тем, что перемычка (14) изогнута в направлении, соответствующем направлению изгиба частей (2, 3) хомута.

10. Профильный хомут по п.1 или 2, отличающийся тем, что перемычка (14) имеет, по меньшей мере, один выступ (27-30), ориентированный в радиальном направлении внутрь.

11. Профильный хомут по п.1 или 2, отличающийся тем, что перемычка (14) имеет, по меньшей мере, две области (24, 25) изгиба.

12. Профильный хомут по п.11, отличающийся тем, что между областями (24, 25) изгиба перемычка (14) содержит большее количество материала на единицу длины в окружном направлении, чем вне областей (24, 25) изгиба в окружном направлении.

13. Профильный хомут по п.12, отличающийся тем, что между областями (24, 25) изгиба перемычка (14) имеет увеличенный осевой размер (26).

14. Профильный хомут по п.13, отличающийся тем, что перемычка (14) выполнена из материала, коэффициент теплового расширения которого больше, чем у материала, из которого выполнены части (2, 3) хомута.

15. Профильный хомут по п.1 или 2, отличающийся тем, что перемычка (14) соединена с частями (2, 3) хомута сварным соединением (15-18), расположенным на расстоянии в окружном направлении от краев частей (2, 3) хомута в окружном направлении так, что перемычка может деформироваться в ее областях, перекрывающих участки хомута.