Азотный туннельный аппарат

Иллюстрации

Показать всеАзотный туннельный аппарат содержит несущую раму с теплоизолированной плитой, сетчатый ленточный конвейер, теплоизолированный короб, систему форсунок, механизм подъема короба, пульт управления. Барабаны конвейера встроены в теплоизолированную плиту по торцевым краям несущей рамы, ветви конвейера содержат направляющие салазки с натяжными роликами и поддерживающие валы по длине и размещены продольно сверху и снизу несущей рамы. Нижняя ветвь содержит кожух-поддон, а теплоизолированный короб образован тремя опрокидывающимися крышками, соединенными между собой внахлест по профилю поперечного сечения короба и сообщенными с несущей рамой посредством петель с одного борта и стопорных замков с другого. Первая крышка выполнена полупарабалической и содержит по профилю внутреннего пространства газораспределительное устройство с горизонтальными поперечными щелями и направляющими. Вторая крышка выполнена в виде обращенной вниз скобы, содержащей хомутообразные потолочные крепления для фиксации в их хомутах сборно-разборного вихревого устройства. Третья крышка выполнена округлой формы и в подпотолочном пространстве содержит подвесной теплообменник-газификатор сварной конструкции, образованный магистральным патрубком в виде колена, приемно-подающей коллекторной трубой, изогнутой вниз, наклонными трубами-перемычками. Использование данного изобретения позволяет сократить расход хладагента, металлоемкость и сохранить качество пищевых продуктов. 24 ил.

Реферат

Изобретение относится к холодильному технологическому оборудованию, а именно к туннельным аппаратам для охлаждения и замораживания пищевых продуктов при их контакте с жидким и/или газообразным азотом.

Известен туннельный скороморозильный аппарат с возможностью поочередного использования в качестве хладагента жидкого азота, газообразного азота и низкотемпературного воздуха, состоящий из теплоизолированного корпуса, рабочий объем которого разделен на три зоны замораживания, где в первой и третьей зонах установлены осевые вентиляторы, во второй - распределительный коллектор для подачи жидкого или газообразного азота, а также в торцевых стенках имеются каналы для ввода и вывода холодного воздуха. Вдоль всей длины корпуса размещен транспортирующий орган, на торцевой стороне корпуса со стороны входа продукта смонтировано вентиляционное устройство для отсоса отработавших паров холодильного агента [RU, патент 2168123, кл. F25D 13/00, 2000 г.].

К недостаткам устройства следует отнести то, что для циркуляции холодильного агента в корпусе аппарата используют вентиляторы, что усложняет конструкцию и увеличивает энергопотребление установки.

Известен скороморозильный туннельный аппарат, состоящий из тепло-изолированного корпуса, рабочий объем которого разделен на три зоны замораживания, где в первой зоне установлены осевые вентиляторы, во второй - жидкостной коллектор для распыления через форсунки жидкого хладагента и третья зона - выравнивание температуры по толщине продукта. Вдоль всей длины корпуса размещен транспортирующий орган, на торцевой стороне корпуса со стороны входа продукта смонтировано вентиляционное устройство для отсоса отработавших паров холодильного агента [RU, патент № 2113665, кл. F25D 13/00, 1994 г.].

Недостаток данного устройства - наличие вентиляторов, громоздкость конструкции.

Наиболее близким к предлагаемому и выбранным в качестве прототипа является азотный туннельный аппарат, состоящий из несущей рамы с плоской теплоизолированной плитой, сетчатого ленточного конвейера, теплоизолированного короба с цепной передачей, механизма привода конвейера, теплоизолированного короба с циркуляционными вентиляторами, системы форсунок и трубопровода для подачи жидкого азота в рабочую камеру аппарата, механизма подъема теплоизолированного короба (Монография: Венгер К.П., Выгодин В.А. Машинная и безмашинная системы хладоснабжения для быстрого замораживания пищевых продуктов. - М.: из-во «Узорочье» (Рязань), 1999 г., с.61-64).

Основные недостатки данного аппарата: наличие вентиляторов и двух приводных механизмов, характеризующихся значительным расходом электроэнергии, значительный расход дорогостоящего холодильного агента, высокие потери холода, уносимого с отработавшими парами, ограниченная область применения аппарата - только для замораживания пищевых продуктов.

Предложенное изобретение направлено на решение технической задачи, заключающейся в сокращении расхода холодильного агента, обеспечении универсальности аппарата по процессу, сокращении металлоемоксти, капитальных и энергозатрат, а также сохранении качества пищевых продуктов.

Использование в туннельном аппарате вихревой трубы, теплообменника-газификатора и газораспределительного устройства, расположенными в подпотолочном пространстве, позволит обеспечить раздельно либо охлаждение, либо замораживание пищевых продуктов, достичь ожижения подаваемого газообразного азота на холодной стороне вихревой трубы и, тем самым, использовать его потенциал при испарении в теплообменнике-газификаторе и при распылении жидкости через форсунки, сократив его расход и затраты на эксплуатацию такого аппарата.

Технический результат, заключающийся в устранении указанных недостатков в азотном туннельном аппарате, содержащем несущую раму с плоской теплоизолированной плитой, сетчатый ленточный конвейер с цепной передачей, механизм привода конвейера, теплоизолированный короб, систему форсунок, механизм подъема короба и пульт управления, достигается за счет того, что барабаны сетчатого ленточного конвейера встроены в теплоизолированную плиту по торцевым краям несущей рамы, образуя площадки загрузки-выгрузки продукта с открытой поверхностью, ветви конвейера содержат направляющие салазки с натяжными роликами и поддерживающие валы по длине и размещены продольно сверху и снизу несущей рамы, причем нижняя ветвь содержит защитный кожух-поддон, а теплоизолированный короб образован тремя опрокидывающимися крышками, соединенными между собой внахлест по профилю поперечного сечения короба и сообщенными с несущей рамой посредством петель с одного борта и стопорных замков с другого, при этом первая крышка выполнена полупарабалической сужающейся формы и содержит по профилю внутреннего пространства газораспределительное устройство с горизонтальными поперечными щелями и направляющими, и три вертикальные изогнутые пластины, жесткосмонтированные в торцевой его части напротив центрального кольцевого насадка, вторая крышка выполнена в виде обращенной вниз скобы, содержащей по оси внутренней поверхности хомутообразные потолочные крепления с возможностью фиксации в их хомутах сборно-разборного вихревого устройства, выполненного в виде отрезка трубы, одна сторона которой содержит дросселирующий орган с конусообразной иглой и сужающимися периферийными отверстиями, а другая соединена встык с вихревой спиралевидной камерой, содержащей прямоугольное сопло, радиальные выпускные отверстия, обжимной хомут с впускным патрубком по касательной и прижимные пластины с болтовыми соединениями, причем выходной конец вихревой спиралевидной камеры посредством соленоидного вентиля с резьбовыми соединениями сообщен с Т-образным коллектором, снабженным форсунками и потолочными хомутообразными креплениями, а третья крышка выполнена округлой формы и в подпотолочном пространстве содержит подвесной теплообменник-газификатор сварной конструкции, образованный магистральным патрубком в виде колена, приемно-подающей коллекторной трубой, изогнутой вниз, наклонными трубами-перемычками, содержащими раздельно либо пластины, либо спиральную ленту оребрения, приемной-отводящей трубой, изогнутой вверх и отводящим патрубком, соединенным трубой-удлинителем с впускным патрубком обжимного хомута вихревой спиралевидной камеры.

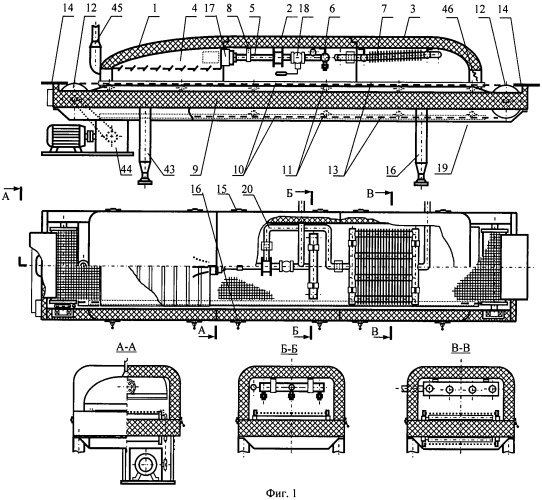

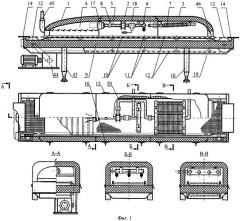

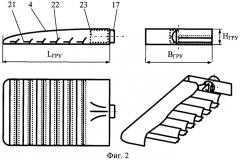

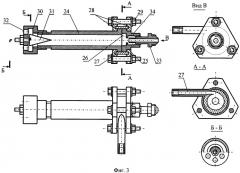

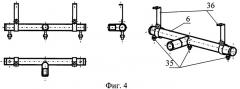

На фиг.1 схематично изображен азотный туннельный аппарат, продольный разрез; вид сверху, поперечные сечения аппарата (А-А, Б-Б, В-В); на фиг.2 изображена конструкция газораспределительного устройства; на фиг.3 изображена схема конструкции вихревой трубы, вид сбоку в разрезе, вид сверху, вид В, сечения А-А и Б-Б; на фиг.4 изображена конструкция Т-образного коллектора с форсунками; на фиг.5 изображена конструкция теплообменника-газификатора и два вида пластин оребрения.

Предлагаемый аппарат состоит из теплоизолированной плиты несущей рамы 9 и теплоизолированного короба, образованного тремя опрокидывающимися крышками 1, 2, 3. В торцевых краях рамы 9 встроены барабаны сетчатого ленточного конвейера 12, образуя площадки загрузки-выгрузки 14 продукта с открытой поверхностью. По длине несущей рамы 9, сверху и снизу, размещены ветви конвейера 10, содержащие направляющие салазки 13 с натяжными роликами и поддерживающие валы 11, причем нижняя ветвь содержит защитный кожух-поддон 19. Крышки теплоизолированного короба 1, 2 и 3 соединены между собой внахлест по профилю поперечного сечения короба и сообщены с несущей рамой 9 посредством петель 15 с одного борта и стопорных замков 16 с другого. Первая крышка 1 выполнена полупарабалической сужающейся формы и содержит по профилю внутреннего пространства газораспределительное устройство 4 с горизонтальными поперечными щелями 21 и направляющими 22, и три вертикальные изогнутые пластины 23, жесткосмонтированные в торцевой его части напротив центрального кольцевого насадка 17. Вторая крышка 2 выполнена в виде обращенной вниз скобы, содержащей по оси внутренней поверхности хомутообразные потолочные крепления 8, с возможностью фиксации в их хомутах сборно-разборного вихревого устройства 5. Вихревое устройство 5 выполнено в виде отрезка трубы 24, одна сторона которой содержит дросселирующий орган 30 с конусообразной иглой 31 и сужающимися переферийными отверстиями 32. Другая часть трубы 24 соединена встык с вихревой спиралевидной камерой 25 и содержит прямоугольное сопло 26, радиальные выпускные отверстия 34, обжимной хомут 27 с впускным патрубком по касательной и прижимные пластины 28 с болтовыми соединениями 29. Выходной конец вихревой спиралевидной камеры 33 посредством соленоидного вентиля 18 с резьбовыми соединениями сообщен с Т-образным коллектором 6, снабженным форсунками 35 и потолочными хомутообразными креплениями 36. Третья крышка 3 выполнена округлой формы и в подпотолочном пространстве содержит подвесной теплообменник-газификатор 7 сварной конструкции, образованный магистральным патрубком 37 в виде колена, приемно-подающей коллекторной трубой 38, изогнутой вниз, наклонными трубами-перемычками 40, содержащими раздельно либо пластины 42б, либо спиральную ленту 42а оребрения, приемной-отводящей трубой 39, изогнутой вверх и отводящим патрубком 41, соединенным трубой-удлинителем 20 с впускным патрубком обжимного хомута 27 вихревой спиралевидной камеры 25.

Помимо этого несущая рама 9 аппарата снабжена опорами 43 и приводом 44 ветвей конвейера 10, а короб с одной стороны - вытяжным каналом 45, а с другой - хладостойкой шторкой 46.

Аппарат работает следующим образом.

Подлежащий охлаждению или замораживанию продукт размещают на площадке загрузки 14 верхней ветки сетчатого ленточного конвейера 10. Конвейер приводится в движение барабанами 12, встроенными в теплоизолированную плиту несущей рамы 9, один из которых сообщается с приводом 44. Продукт перемещается по длине туннеля и последовательно охлаждается, или замораживается.

С другой стороны, через магистральный патрубок в виде колена 37 от криогенной емкости (на фигурах не показана) подается жидкий азот в теплообменник-газификатор 7, где он попадает в приемно-подающую коллекторную трубу 38 и равномерно распределяется по наклонным трубам-перемычкам 40, содержащим либо пластинчатое 42б, либо спиральное 42а оребрение, а затем в приемно-отводящую трубу 39. В теплообменнике 7 жидкость газифицируется, охлаждая объем газообразного азота в пространстве под крышкой 3 теплоизолированного короба, обеспечивая последний этап процессов охлаждения или замораживания продукции.

Далее газообразный азот через отводящий патрубок 41 теплообменника 7 подается в трубу-удлинитель 39 и, впоследствии, во впускной патрубок обжимного хомута 27 вихревой спиралевидной камеры 26. Попадая в спиралевидную камеру 25 вихревого устройства 5, поток газообразного азота сначала проходит через прямоугольное сопло 26, а затем начинает закручиваться по спирали, двигаясь по периферии спиралевидной камеры 25. Здесь происходит вихревое разделение подаваемого потока газообразного азота на два. Один поток с понижением температуры газа движется в сторону выходного конца 33 и, проходя через соленоидный вентиль 18, подается в Т-образный коллектор 6, зафиксированный на потолочной поверхности крышки 2 теплоизолированного короба посредством потолочных хомутообразных креплений 36, где равномерно распределяется по форсункам 35, и далее - на поверхность продукта, обеспечивая промежуточный этап процессов охлаждения или замораживания продукции. Отработав часть холодильного потенциала, этот поток направляется в пространство крышки 3 короба для охлаждения теплообменником-газификатором 7.

Второй поток с повышением температуры поступает в отрезок трубы 24 вихревого устройства 5, также зафиксированный относительно потолка крышки 2 короба креплениями 8, и далее в дросселирующий орган 30, где он, омывая конусообразную иглу 31, равномерно распределяется по сужающимся периферийным отверстиям 32. После этого, второй поток через центральный кольцевой насадок 17 подается в газораспределительное устройство 4, смонтированное по профилю крышки 1 короба, где с помощью вертикальных изогнутых пластин 23 и горизонтальных щелей 21 с направляющими 22 равномерно распределяется над поверхностью обрабатываемой продукции, обеспечивая начальный этап процессов ее охлаждения или замораживания. Далее отработанные пары азота направляются в вытяжной канал 45 на утилизацию или вторичное использование.

Охлажденный или замороженный в аппарате продукт удаляется из аппарата с помощью площадки выгрузки 14, при этом нижняя ветвь конвейера 10 движется в обратном направлении снизу несущей рамы 9 и закрыта от внешних воздействий защитным кожухом-поддоном 19.

В случае организации процесса замораживания давление азота во впускном патрубке обжимного хомута 27 должно составлять не менее 0,2 МПа, а температура - на уровне -190°С, в этом случае на выходе из спиралевидной камеры 26 достигается понижение температуры газа до -196,7°С, что обеспечивает его ожижение и восстановление холодильного потенциала. На другой стороне вихревого устройства 5 достигается повышение температуры газообразного азота до -170°С, что способствует организации начального этапа замораживания продукции.

В случае организации процесса охлаждения давление азота во впускном патрубке обжимного хомута 27 должно быть ниже 0,2 МПа, а температура - на уровне -190÷-170°С, что позволит избежать ожижения азота в вихревом устройстве 5 и обеспечить температуры газа на уровне -195÷-180°С с одной стороны и -160÷-110°С - с другой, достаточные для обеспечения рациональных условий охлаждения продукции.

В аппарате предусмотрена возможность регулирования температур первого и второго потоков азота с помощью соленоидного вентиля 18 и дросселирующего органа 17.

Конструкция предлагаемого аппарата проста в изготовлении, менее металлоемка и менее энергопотребляема, причем аппарат работает с использованием азота - экологически чистого и инертного хладагента. Достигнутое в предлагаемой конструкции дифференциальное распределение температуры по длине короба позволяет обеспечить рациональные условия охлаждения или замораживания продукции, а эффект ожижения азота - существенно сократить его расход и, следовательно, затраты на эксплуатацию.

Азотный туннельный аппарат, содержащий несущую раму с плоской теплоизолированной плитой, сетчатый ленточный конвейер с цепной передачей, механизм привода конвейера, теплоизолированный короб, систему форсунок, механизм подъема короба, пульт управления, отличающийся тем, что барабаны сетчатого ленточного конвейера встроены в теплоизолированную плиту по торцевым краям несущей рамы, образуя площадки загрузки-выгрузки продукта с открытой поверхностью, ветви конвейера содержат направляющие салазки с натяжными роликами и поддерживающие валы по длине и размещены продольно сверху и снизу несущей рамы, причем нижняя ветвь содержит защитный кожух-поддон, а теплоизолированный короб образован тремя опрокидывающимися крышками, соединенными между собой внахлест по профилю поперечного сечения короба и сообщенными с несущей рамой посредством петель с одного борта и стопорных замков с другого, при этом первая крышка выполнена полупарабалической сужающейся формы и содержит по профилю внутреннего пространства газораспределительное устройство с горизонтальными поперечными щелями и направляющими, и три вертикальные изогнутые пластины, жестко смонтированные в торцевой его части напротив центрального кольцевого насадка, вторая крышка выполнена в виде обращенной вниз скобы, содержащей по оси внутренней поверхности хомутообразные потолочные крепления с возможностью фиксации в их хомутах сборно-разборного вихревого устройства, выполненного в виде отрезка трубы, одна сторона которой содержит дросселирующий орган с конусообразной иглой и сужающимися периферийными отверстиями, а другая соединена встык с вихревой спиралевидной камерой, содержащей прямоугольное сопло, радиальные выпускные отверстия, обжимной хомут с впускным патрубком по касательной и прижимные пластины с болтовыми соединениями, причем выходной конец вихревой спиралевидной камеры посредством соленоидного вентиля с резьбовыми соединениями сообщен с Т-образным коллектором, снабженным форсунками и потолочными хомутообразными креплениями, а третья крышка выполнена округлой формы и в подпотолочном пространстве содержит подвесной теплообменник-газификатор сварной конструкции, образованный магистральным патрубком в виде колена, приемно-подающей коллекторной трубой, изогнутой вниз, наклонными трубами-перемычками, содержащими раздельно либо пластины, либо спиральную ленту оребрения, приемной-отводящей трубой, изогнутой вверх, и отводящим патрубком, соединенным трубой-удлинителем с впускным патрубком обжимного хомута вихревой спиралевидной камеры.