Способ статической балансировки рабочего колеса гидравлической турбины

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для балансировки изделий сложной объемной формы. Способ заключается в центрировании рабочего колеса относительно оси вертикальной конической подвижной опоры с помощью закрепленного симметрично в корпусе колеса опорного элемента с ответной конусной поверхностью. При этом под колесо подводят и ориентированно устанавливают платформы с силоизмерительными датчиками. Установку колеса производят с помощью камер видеонаблюдения, а его изображение вводят в компьютер системы измерения и обработки результатов, а затем с использованием этой системы определяют координаты и вектор приложения сил для каждой платформы, а уже после на основе этих измерений аналогично определяют центр масс всего колеса с последующим нахождением его дисбаланса и его устранением путем установки соответствующих балансных грузов. Технический результат заключается в повышении производительности и точности балансировки рабочих колес гидравлических турбин, расширении диапазона их измерения. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к гидромашиностроению, точной механике, измерительной технике и может быть использовано для определения координат центра масс и дисбаланса изделий сложной объемной формы.

Известно, что неуравновешенность отдельных элементов турбины, и в первую очередь рабочего колеса, вызывает при эксплуатации нежелательные и даже опасные вибрации, которые приводят к снижению ее мощности и преждевременному износу.

Для устранения неуравновешенности при изготовлении рабочего колеса гидравлической турбины применяют различные технологические методы его балансировки, которые, однако, не обеспечивают достаточного уровня точности и производительности.

Так, известен способ статической балансировки изделий, реализуемый устройством, содержащим коническую опору, центрирующий элемент, в центральной части которого размещена коническая подушка, снабженная резьбой для перемещения вдоль оси симметрии и взаимодействующая с конической опорой. Центрирующий элемент имеет вид перевернутой чашеобразной детали, в нижней части юбки которой выполнен центрирующий буртик для установки балансируемого изделия, а в верхней части - проточка для размещения указателя дисбаланса, выполненного в виде двуплечей планки с центральным отверстием и продольным сквозным пазом, вдоль которого нанесена шкала. Балансировка изделия, в частности автомобильного колеса, с помощью этого устройства осуществляется следующим образом. Коническая опора устанавливается вертикально, например, закреплением ее в слесарных тисках, после чего на нее устанавливается центрирующий элемент без планки со шкалой, на который монтируется балансируемое колесо. Вращением конической ответной подушки добиваются устойчивого положения балансируемого колеса, при котором его центр масс находится ниже на незначительную величину точки опоры центрирующего элемента, в проточку которого вставляют планку со шкалой, вращая и перемещая ее вдоль своей оси, добиваясь таким образом горизонтального положения балансируемого колеса. Угловое положение планки со шкалой указывает направление дисбаланса, а по ее шкале определяют его значение, которое компенсируют установкой балансировочных грузов (см. Авторское свидетельство СССР №1334902, G01M 1/12, опубл. 30.06.88 г. Бюл. №24).

Основными недостатками данного изобретения являются его низкая производительность и точность измерений, поскольку для определения вектора и величины дисбаланса колеса используются угол наклона планки и шкала отклонения центра масс от оси вращения, показатели которых воспринимаются лишь визуально и субъективно («на глазок»), что не может быть применено при балансировке рабочих колес гидротурбин, имеющих большие габариты и вес.

Также известен способ для статической балансировки колес гидравлических турбин и устройство для его осуществления, которое содержит основание с опорной колонной, на верхнем торце которой закреплен опорный элемент, корпус с цилиндрической полостью и размещенный в ней плунжер со сферической опорой, опирающейся на опорный элемент. На основании также размещены источник рабочей среды, в частности маслонасос, выход которого связан с полостью корпуса, и измерительные преобразователи давления рабочей среды, например манометр, а на стойке размещен индикатор перемещения корпуса относительно тумб. Корпус предназначен для установки колеса гидротурбины, которое вне процесса измерения дисбаланса опирается на упомянутые тумбы, закрепленные на основании.

Способ статической балансировки колес гидравлической турбины осуществляется следующим образом. Балансируемое рабочее колесо устанавливается на тумбе так, чтобы приблизительно совпали вертикальные оси колеса и опорной колонны, а центр тяжести системы после сборки корпуса и колеса был заведомо ниже центра точки опоры сферической поверхности опоры. В полости корпуса создают давление до подъема колеса на некоторую величину. Снимают отчет по индикаторной головке, а на противоположной стороне колеса устанавливают контрольный груз и по той же индикаторной головке снимают отчет изменения углового положения корпуса, т.е. определяют чувствительность устройства и сравнивают полученное значение с заданной. Затем, подавая под давлением рабочую среду в полость корпуса, производят дополнительный подъем колеса до получения необходимой чувствительности стенда. После этого колесо балансируют установкой уравновешивающих грузов. Контроль горизонтальности положения корпуса производят с помощью двух уровней, устанавливаемых на верхнем ободе колеса в двух взаимно перпендикулярных направлениях, а по давлению рабочей среды определяют массу рабочего колеса гидравлической турбины (см. Авторское свидетельство СССР №1434298, G01M 1/12, опубл. 30.10.88 г. Бюл. №40; прототип).

Измерительная система в этом изобретении представлена в виде уровней горизонта, манометра и индикаторной головки, снятие показателей с которых связано с субъективным фактором.

Основными недостатками и этого аналога также являются низкая производительность и большая погрешность измерений параметров, вызванная наличием субъективизма в оценке вектора и величины дисбаланса колеса, обусловленная отсутствием автоматизации установки, расчета и контроля за ходом процесса балансировки.

Вышеприведенные аналоги совпадают с предлагаемым изобретением лишь по функциональному назначению, ход же операций, их последовательность, а также средства реализации способа иные, поэтому в качестве возможного прототипа принят аналог по авторскому свидетельству №1434298, G01M 1/12.

Решить задачу по устранению недостатков аналогов стало возможным за счет автоматизации всего процесса балансировки рабочего колеса гидравлической турбины, иного подхода к измерению координат каждой платформы и центра масс рабочего колеса турбины.

Технический результат - повышение производительности и точности балансировки достигается за счет того, что центрирование рабочего колеса осуществляют относительно оси конической вертикально подвижной опоры с помощью симметрично закрепленного в корпусе колеса опорного элемента с ответной конусной поверхностью. При этом под сориентированное таким образом колесо подводят и устанавливают на заранее выверенные равноудаленные от оси конической опоры и друг от друга координаты платформы с силоизмерительными датчиками. На поверхности платформ выполнены взаимно перпендикулярные визирные линии, пересекающиеся в центре. Именно по этим линиям визирования платформы с силоизмерительными датчиками устанавливаются с использованием визирной линейки равноудаленно от центра системы ориентирования и друг от друга в строго координатно заданные положения, а все силоизмерительные датчики каждой платформы выставляют в один заданный уровень горизонта. После чего платформы нагружают, удалив вертикально подвижную опору, фиксируют положение рабочего колеса видеокамерой верхнего обзора и вводят его изображение в компьютер системы измерения и обработки их результатов, с использованием этой системы определяют координаты и вектор приложения сил для каждой платформы и уже затем на основе этих полученных результатов определяют центр масс всего колеса с последующим нахождением величины и вектора дисбаланса колеса. Причем полученные координаты накладывают на компьютерное изображение координаты оси вращения рабочего колеса и далее по месту нахождения дисбаланса точно устанавливают балансные грузы.

На повышение производительности и точности измерения способа оказывает влияние также система измерений и обработки их результатов, которая образована из компьютера, контроллера, преобразователей сигналов, связанных каждый своим входом с выходом силоизмерительных датчиков и подключенных к контроллеру, соединенному с компьютером.

Ускоряет процесс балансировки рабочего колеса и установленная в зоне нижнего обзора подключенная к компьютеру видеокамера, которая позволяет без помех визуально корректировать совмещение конической поверхности подвижной вертикальной опоры и ответной поверхности опорного элемента с наблюдением на картинке монитора компьютера.

Предложенный способ, кроме того, позволяет расширить диапазон измерений рабочих колес гидравлических турбин, практически всех существующих типоразмеров, поскольку он предусматривает возможность перемещения платформ относительно центра измерений и возможность группировки силоизмерительных датчиков в платформах по их номиналу измерения, располагая их графически в вершинах двух квадратов, развернутых относительно друг друга.

Причем при весе рабочего колеса до 30 т и от 40 до 150 т используются три платформы, при весе рабочего колеса от 30 до 40 т и от 150 до 200 т применяются уже четыре платформы.

Наиболее приемлемыми силоизмерительными датчиками при высоких нагрузках являются тензометрические датчики.

Способ статической балансировки рабочего колеса гидравлической турбины является новым, поскольку в источниках информации совокупность предложенных признаков, отраженных в формуле изобретения, не обнаружена.

Предложенный способ как техническое решение обладает изобретательским уровнем, т.к. совокупность и последовательность его действий с использованием средств компьютерного расчета параметров и средств видеонаблюдения за процессом балансировки позволяет значительно поднять производительность и точность измерений, и более того, позволяет не только автоматизировать сам процесс балансировки и документирование ее результатов, но и за счет ориентированного применения платформ с координатно установленными на них силоизмерительными датчиками расширить диапазон балансировки до практически всех известных типоразмеров рабочих колес гидравлических турбин, что нельзя, по нашему мнению, отнести к методам обычного инженерного проектирования.

Использование изобретения не вызывает сомнения. В настоящее время разработан техно-рабочий проект документации, изготовлены чертежи.

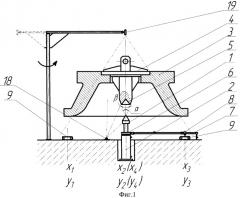

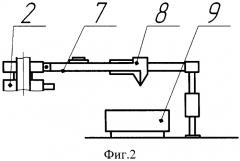

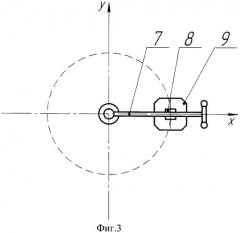

Изобретение проиллюстрировано чертежами, где на фиг.1 изображена схема установки рабочего колеса в сборе на позицию его балансировки, на фиг.2 показано измерительное устройство с визирной линейкой для установки платформ, на фиг.3 отражена схема установки платформ с использованием измерительного устройства с визирной линейкой, на фиг.4 показана платформа с силоизмерительными датчиками и линиями визирования (X, Y) с отметкой центра, а на фиг.5 изображен разрез по А-А на фиг.4, на фиг.6 представлена схема расположения силоизмерительных датчиков с наклоном к оси Y, на фиг.7 - то же с отклонением по оси Y, на фиг.8 показана схема положения центра масс рабочего колеса.

Система для ориентированного балансирования рабочего колеса гидравлической турбины включает коническую с углом α вертикальную подвижную опору 1 в виде гидроцилиндра 2, закрепленный в корпусе 3 колеса опорный элемент 4 с ответной конусной поверхностью 5, имеющей больший угол β раскрытия, чем конус опоры 1 и механическое измерительное устройство 6 с визирной линейкой 7 и подвижно перемещаемым мерителем 8, которое установлено на штоке гидроцилиндра 2 с возможностью поворота вокруг оси подвижной опоры 1. Механическое измерительное устройство предназначено для установки платформ 9 с силоизмерительными датчиками 11 и 12, причем каждая платформа 9 устанавливается на заданные известные координаты, определяемые с помощью визирной линейки 7 и мерителем 8 (фиг.2 и 3).

Каждая из платформ 9 имеет по четыре силоизмерительных датчика на каждый из двух диапазонов измерения, в частности на 10 т нагрузки устанавливают четыре датчика по 3 т, а для веса 50 т - четыре датчика по 15 т. Платформы 9 выполнены квадратной формы с угловыми скосами 10 преимущественно под 45°, и применительно к этой форме выбраны соответствующие схемы размещения на их поверхностях силоизмерительных датчиков 11 малого веса (3 т) и датчиков 12 большего веса (15 т). Размещение силоизмерительных датчиков 11 и 12 привязано по осям Х и Y непосредственно к угловым стыкам 13 и 14 (схемы 1,2) скосов 10 сторон платформы 9 и каждый их вид графически расположен в вершинах своего квадрата.

В технических средствах, используемых для центровки, в том числе и для платформ 9, применяются нижеприведенные схемы размещения силоизмерительных датчиков 11 и 12.

Схема расположения силоизмерительных датчиков 11 на малом диапазоне измерения с НПИ 3 т имеет наклон к оси Y (фиг.6), а схема расположения силоизмерительных датчиков 12 большого диапазона измерения с НПИ 15 т наоборот отклонена от оси Y (фиг.7).

Таким образом, силоизмерительные датчики 11 и 12 группируют на платформе 9 по диапазону измерения массы обычного колеса, графически располагая их для удобства применения по номиналу измерения в вершинах квадратов, смещенных относительно друг друга. Конструкция самой платформы 9 включает нижнее основание 13, на котором установлены датчики 11 и 12, механизм регулирования опоры 14 и закрывающее их верхнее основание 15. Регулируя механизм опоры 14 датчиков 11 и 12, выравнивают платформу в горизонтальный уровень для любого диапазона измерения, в частности от 10 до 50 т веса рабочего колеса гидравлической турбины (фиг.5).

Система 16 измерения и обработки результатов включает преобразователи сигналов по количеству силоизмерительных датчиков 11 и 12, подключенные к контроллеру (не показаны), который соединен с компьютером 17. Сигнал от каждого силоизмерительного датчика 11 или 12 при нагрузке платформы 9 поступает на контроллер и в обработанной форме подается в компьютер 17, определяя автоматически координаты каждого датчика каждой платформы.

Ввиду того что каждая из платформ 9 имеет по четыре опрашиваемых датчика на каждом диапазоне, то это позволяет определить координаты приложения сил на платформу в целом без значительных погрешностей. Для i-й платформы имеем реакции по датчикам G1i, G2i, G3i, и G4i, в сумме дающие значение реакции всей платформы:

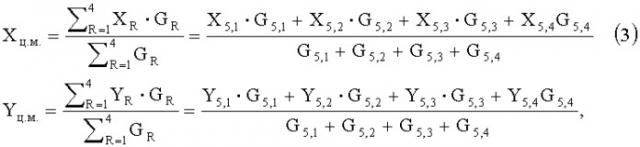

Тогда центр масс каждой платформы 9 будет определяться по следующей формуле.

1. На малом диапазоне, датчики с НПИ 3 т (схема 1) по оси X и Y

где Хц.м., Yц.м. - центр масс платформы по координатам X и Y;

X1,1; X1,2; X1,3 и X1,4 - координаты каждого из четырех датчиков на платформе;

G1; G2; G3 и G4 - реакции опор на каждом из четырех датчиков платформы.

Аналогично по оси Y читаются все исходные координаты и реакции опор.

2. На большом диапазоне датчики с НПИ 15 т (схема 2).

где X5,1; X5,2; X5,3 и X5,4 - координаты каждого из четырех датчиков на платформе по оси X;

Y5,1; Y5,2; Y5,3 и Y5,4 - координаты каждого из четырех датчиков на платформе по оси Y;

GR - вес рабочего колеса, приходящийся на каждую платформу;

Хц.м. и Yц.м. - координаты центра масс каждой платформы.

Ускоряют процесс балансировки рабочего колеса и установленные в зоне нижнего и верхнего обзора подключенные к компьютеру две видеокамеры 18 и 19, которые позволяют визуализировать установку рабочего колеса на позицию балансировки и результат рассовмещения его центра масс и геометрического центра вращения по изображению на экране компьютера.

В зависимости от размеров и веса рабочего колеса гидравлической турбины используются от двух до четырех платформ.

Способ статической балансировки рабочего колеса гидравлической турбины реализуется следующим образом.

После установки мерителя 8 на требуемое значение производят установку визирной линейки 7 на линию визирования X, соответствующую данной координате (фиг.3). Платформы 9 перемещают и устанавливают в данную координату. Поворачивая линейку 7 в четыре положения, производят установку всех платформ. Положение платформ 9 фиксируют при помощи видеокамеры 19 верхнего обзора и вводят в компьютер 17. Каждая платформа 9 устанавливается в уровень горизонта согласно с уровнем установочных поверхностей остальных платформ. Установив на заданные координатные позиции платформы 9, производят центрирование рабочего колеса относительно системы ориентации, которое осуществляют с помощью конической вертикально подвижной опоры 1 с закрепленным симметрично в корпусе 3 колеса опорным элементом 4 с ответной конусной поверхностью 5, имеющей больший угол раскрытия, чем конус опоры 1. В исходном состоянии шток гидроцилиндра 2 выдвинут и установлен в режим фиксации на предохранительном клапане (не показан). При опускании рабочего колеса добиваются совпадения конусов опоры 1 и опорного элемента 4. Контроль за совпадением конусов ведется при помощи видеокамеры 18, установленной снизу. При совпадении конусов производят опускание рабочего колеса, переводя гидроцилиндр в режим дросселирования. После касания рабочего колеса турбины платформ 9 с силоизмерительными датчиками 11 и 12 шток гидроцилиндра 2 убирают вниз до упора принудительно. Установив рабочее колесо турбины на платформы 9, вводят его изображение с помощью видеокамеры верхнего обзора в компьютер, фиксируя как геометрическую ось вращения.

При балансировке рабочего колеса гидравлической турбины наиболее часто будет применяться случай, при котором будут использоваться все четыре платформы. Исходными для расчетов будут значения векторов нагрузок, определяемых по каждой платформе, в соответствии с приведенными формулами 1, 2 и 3. Вектор будет определяться координатами и значением нагрузки на каждой платформе 9.

Положение центра масс в целом рабочего колеса определяют по формулам:

где Хр.к - координата центра масс рабочего колеса по оси X;

Yp.к - координата центра масс рабочего колеса по оси Y;

Xn.i - координата каждой платформы по оси X;

Yn.i - координата каждой платформы по оси Y;

- вес рабочего колеса, приходящийся на каждую платформу;

- статический момент рабочего колеса от каждой платформы по оси X;

- статический момент рабочего колеса от каждой платформы по оси У;

- общий вес рабочего колеса.

На схеме (фиг.8) условно показано положение центра масс рабочего колеса, величина и радиус его дисбаланса относительно осей X и Y.

В соответствии со схемой 3 радиус дисбаланса определяют по формуле:

Соответственно, момент, возникающий за счет несовпадения центра масс и оси вращения колеса, составит:

M=R·Gpк,

где Gрк=G1+G2+G3+G4-G0,

R - радиус-вектор смещения осей вращения и центра масс,

G1, G2, G3 и G4 - вес рабочего колеса, приходящийся на каждую платформу 9;

G0 - вес опорного элемента 4.

Полученные координаты накладывают на компьютерное изображение оси вращения рабочего колеса, введенного ранее видеокамерой 19 верхнего обзора. Компьютерное изображение рабочего колеса с автоматически включенными координатами центра масс и осью его вращения позволяет дополнительно визуально оценить степень и направление их разбалансированности.

Для балансировки накладывается балансировочный груз, масса которого вычисляется из уравнения

,

где Gб - балансировочный груз,

r - радиус рабочего колеса гидравлической турбины;

R - радиус-вектор смещения осей вращения и центра масс;

Gpк - вес рабочего колеса гидравлической турбины.

Для точного измерения направления и величины дисбаланса рабочего колеса большое значение имеет определение центра масс.

Погрешность определения центра масс рабочего колеса оценивают методом вариации как результаты косвенных измерений с учетом погрешности изготовления опорного элемента 4, погрешности установки платформ, погрешности измерения самих платформ. Так для рабочего колеса диаметром 6,8 м погрешность предложенного способа статической балансировки по осям Х и Y составит не более 1,6 мм, а его расчетный порог чувствительности по моменту балансировки будет составлять порядка 160 кг·см для имеющейся точности платформ 9.

Таким образом, в процессе проведения статической балансировки рабочего колеса без применения его вращения программа автоматически индицирует положение центра масс относительно оси вращения и определяет значения Хрк, Yрк, R, а также при найденном R определяет вес и место установки балансировочного груза.

Предложенный способ позволит повысить производительность и точность балансировки рабочих колес гидравлических турбин, расширить диапазон их балансировки за счет применения платформ с силоизмерительными датчиками оригинальной конструкции, использования средств программного измерения и оценки результатов. В настоящее время указанные платформы разработаны, изготовлены в производстве, испытаны с получением положительных результатов, подтверждающих достижение технического результата предлагаемого изобретения.

1. Способ статической балансировки рабочего колеса гидравлической турбины, характеризующийся тем, что центрирование колеса осуществляют относительно оси конической вертикально подвижной опоры с помощью закрепленного симметрично в корпусе колеса опорного элемента с ответной конусной поверхностью, при этом под сориентированное таким образом рабочее колесо подводят и устанавливают на заранее выверенные равноудаленные от оси конической опоры и друг от друга координаты платформы с силоизмерительными датчиками и имеющимися на их поверхности визирными линиями, по которым платформы строго ориентируют относительно оси конической опоры, а все силоизмерительные датчики каждой платформы выставляют в один заданный допустимый уровень горизонта, после чего платформы нагружают, удалив вертикально подвижную опору, фиксируют положение рабочего колеса видеокамерой верхнего обзора и вводят его изображение в компьютер системы измерения и обработки результатов, определяют с использованием этой системы координаты и вектор приложения сил для каждой платформы, и уже затем на основе этих измерений аналогично определяют центр масс всего колеса с последующим нахождением величины и вектора дисбаланса колеса, причем полученные координаты накладывают на компьютерное изображение рабочего колеса и далее по месту нахождения дисбаланса точно устанавливают балансные грузы.

2. Способ по п.1, отличающийся тем, что систему измерений и обработки результатов образуют из преобразователей сигналов по количеству силоизмерительных датчиков, подключенных к контроллеру, который соединен с компьютером.

3. Способ по п.1, отличающийся тем, что в качестве силоизмерительных датчиков используют тензометрические датчики.

4. Способ по п.1, отличающийся тем, что для определения координат размещения платформ под рабочим колесом используют визирную линейку, которую перемещают вокруг оси системы ориентации рабочего колеса.

5. Способ по п.1, отличающийся тем, что для наблюдения за установкой рабочего колеса на коническую вертикально подвижную опору в зону нижнего обзора также вводят видеокамеру, подключенную к компьютеру.

6. Способ по п.1, отличающийся тем, что силоизмерительные датчики координатно группируют на платформе по диапазону измерения массы рабочего колеса, располагая их по номиналу измерения в вершинах квадратов, смещенных относительно друг друга.

7. Способ по п.1, отличающийся тем, что в зависимости от диапазона измеряемых габаритов и веса рабочего колеса гидравлической турбины в процессе балансировки используют от трех до четырех платформ.