Способ вибродиагностики дефекта смазки подшипника качения

Иллюстрации

Показать всеИзобретение относится к способам вибрационной диагностики дефектов подшипников качения турбомашин в эксплуатационных условиях и может найти применение в авиадвигателестроении и энергомашиностроении для выявления наличия дефекта смазки подшипника качения. При реализации способа предварительно определяют первую критическую частоту вращения ротора и устанавливают режимы диагностики, превышающие первую критическую частоту в целое число раз и входящие в диапазон частот вращения ротора. Затем в этом диапазоне измеряют и регистрируют корпусную вибрацию в виде амплитудно-частотного спектра и наблюдают за появлением в спектре корпусной вибрации хотя бы на одном из режимов диагностики субгармоники на частоте, совпадающей с первой критической частотой вращения ротора, и хотя бы одной составляющей, кратной этой субгармонике, при появлении которых делают вывод о наличии дефекта смазки. Технический результат заключается в повышении надежности и эффективности вибродиагностики. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам вибрационной диагностики дефектов подшипников качения турбомашин в эксплуатационных условиях и может найти применение в авиадвигателестроении и энергомашиностроении для выявления наличия дефекта смазки (недостаточной смазки или ее отсутствия - «масляного голодания») подшипника качения, преимущественно упруго-демпферной опоры газотурбинного двигателя (ГТД) с организованным масляным демпфером.

Известен способ вибродиагностики дефекта смазки узлов механизмов (патент РФ №2138046, опубликован 20.09.1998), когда о смазочной способности масла судят по величине среднеквадратического значения виброускорения путем измерения на поверхности узла механизма вибрации в полосе частот 14-40 кГц.

Недостатком данного способа диагностики является то, что полезный сигнал, повышающий интегральный уровень среднеквадратического значения виброускорения, маскируется в широком диапазоне частот (14-40 кГц) за счет повышения среднеквадратического значения виброускорения на частотах следования (мелькания) лопаток венцов рабочих колес ротора и приводных агрегатов, на частотах пересопряжения зубьев зубчатых колес и т.д. Следовательно, выделение слабого полезного сигнала крайне затруднительно на фоне сильных помех, что затрудняет диагностику. Поэтому всегда при диагностировании дефекта по высокочастотной составляющей вибрационного спектра возникает проблема выделения слабого сигнала на фоне сильных помех.

Наиболее близким к заявляемому является способ вибродиагностики дефекта смазки подшипника качения (Тейлор «Идентификация дефектов подшипников с помощью спектрального анализа». Труды американского общества инженеров-механиков. Конструирование, 1980, т.102, №2), при котором в диапазоне частот вращения ротора измеряют и регистрируют корпусную вибрацию в виде амплитудно-частотного спектра, наблюдают за появлением в этом спектре диагностических составляющих, делают вывод о наличии дефекта смазки подшипника.

Недостатком данного способа является существенное расширение частотного диапазона контролируемой вибрации для постановки технического диагноза о состоянии подшипника - недостаточной смазки в подшипниковых опорах ГТД - в спектре вибрации наблюдают три или четыре пика в диапазоне частот 900-1600 Гц, отстоящих друг от друга на 80-130 Гц - что затрудняет выделение полезного сигнала на фоне шумов и может привести к неправильной постановке диагноза. Кроме того, появившиеся пики можно принять за гармоники частоты контактирования тел качения или частоты прохождения внешней дорожки подшипника и только при сопоставлении этих частот с гармониками характерных частот подшипника можно поставить правильный диагноз.

Для снижения влияния помех обычно устанавливают дополнительные специальные миниатюрные первичные вибропреобразователи - пьезоакселерометры внутри двигателя на корпуса подшипников в непосредственной близости от неподвижной обоймы подшипника, что осуществить бывает крайне затруднительно, особенно для уже эксплуатирующихся ГТД, где конструктивно такая препарация может быть попросту неосуществима.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение надежности и эффективности вибродиагностики дефекта смазки подшипника. Дополнительным техническим результатом является снижение затрат на реализацию способа за счет использования штатных вибропреобразователей, установленных на корпусе ГТД, и, тем самым, исключается специальная препарация дополнительными первичными вибропреобразователями подшипниковых узлов ГТД.

В предлагаемом способе диагностики исследуемый частотный диапазон существенно сужен. Анализ ведется только в полосе частот изменений первой роторной гармоники, а это - максимум до 1000 Гц, и спектр не обогащен составляющими, затемняющими полезный сигнал. Поэтому выделение полезной искомой компоненты спектра не представляет собой никаких сложностей. Кроме того, используется обработка сигнала со штатного вибропреобразователя, установленного на наружном корпусе ГТД, и не требуется установки дополнительных вибропреобразователей непосредственно в зону подшипника внутри двигателя.

Технический результат достигается тем, что в способе вибродиагностики дефекта смазки подшипника качения, преимущественно упруго-демпферной опоры газотурбинного двигателя с организованным масляным демпфером, при котором в диапазоне частот вращения ротора измеряют и регистрируют корпусную вибрацию в виде амплитудно-частотного спектра, наблюдают за появлением в этом спектре диагностических составляющих, делают вывод о наличии дефекта смазки подшипника, в отличие от известного предварительно определяют первую критическую частоту вращения ротора и устанавливают режимы диагностики, превышающие первую критическую частоту в целое число раз и входящие в диапазон частот вращения ротора, наблюдают за появлением в спектре корпусной вибрации хотя бы на одном из режимов диагностики субгармоники на частоте, совпадающей с первой критической частотой вращения ротора, и хотя бы одной составляющей, кратной этой субгармонике, при появлении которых делают вывод о наличии дефекта смазки.

Измеряют корпусную вибрацию вибропреобразователями, установленными в штатных местах контроля вибрации.

Измеряют вибрацию в узком частотном диапазоне до 1000 Гц.

Для повышения эффективности диагностики наблюдают на наибольшем из установленных режимов диагностики.

Для подтверждения наличия дефекта смазки измеряют температуру неподвижной обоймы подшипника или температуру масла откачки из опоры, при росте значения которой дополнительно делают вывод о наличии дефекта смазки.

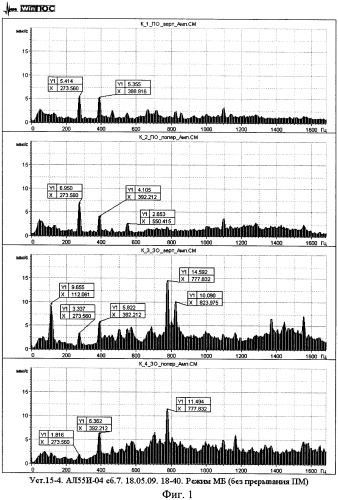

На прилагаемых рисунках изображены спектрограммы вибраций ГТД: фиг.1 - спектр корпусной вибрации при штатной работе (при отсутствии дефекта смазки); фиг.2 - спектр корпусной вибрации при наличии дефекта смазки (при прерывании подачи масла).

Способ осуществляют следующим образом.

Предварительно, до проведения испытаний двигателя, расчетным и/или расчетно-экспериментальным путем определяют первую критическую частоту вращения ротора. Например, для расчета критических частот вращения ротора производят построение его динамической модели в виде 2D-модели с помощью балочных элементов для использования программного продукта расчета динамических характеристик роторов DINAMICS 4.1 или в виде объемной 3D-модели с помощью метода конечных элементов для расчета с помощью программного продукта ANSYS 11.

Устанавливают режимы диагностики (частоты вращения ротора для выполнения диагностики), превышающие первую критическую частоту в целое число раз и входящие в рабочий диапазон частот вращения ротора.

Проводят испытания ГТД, в процессе которых измеряют корпусную вибрацию с помощью штатного вибропреобразователя, установленного на корпусе ГТД, имеющем силовую связь с корпусом подшипника, заключенного в упруго-демпферную опору с организованным масляным демпфером.

Регистрируют корпусную вибрацию в виде амплитудно-частотного спектра и выполняют спектральный анализ зарегистрированной вибрации в полосе частот первой роторной гармоники с помощью алгоритмов быстрого преобразования Фурье (БПФ).

На стационарном режиме работы двигателя в узкой полосе частот (до 1000 Гц) наблюдают хотя бы на одном из установленных режимов диагностики за появлением в спектре корпусной вибрации субгармоники на частоте, совпадающей с первой критической частотой вращения ротора, и хотя бы одной составляющей кратной этой субгармонике. При этом, например, на режиме диагностики, совпадающем с удвоенным значением первой критической частоты вращения ротора, наблюдают за появлением субгармоники на частоте 1/2 частоты вращения ротора, а на режиме диагностики, совпадающем с утроенным значением первой критической частоты вращения ротора, наблюдают за появлением субгармоники на частоте 1/3 частоты вращения ротора.

При появлении в спектре корпусной вибрации субгармоники и хотя бы одной составляющей, кратной ей, делают вывод о наличии дефекта смазки подшипника. При этом, для повышения эффективности диагностики дефекта смазки подшипника режим диагностики лучше выбрать на наибольшем режиме работы ГТД, в целое число раз превышающем первую критическую частоту вращения ротора.

Для подтверждения возникновения дефекта смазки подшипника можно дополнительно контролировать температуру обоймы подшипника или температуру масла откачки из опоры, рост которой подтверждает наличие дефекта смазки.

Пример осуществления способа.

В процессе стендовых экспериментальных испытаний двухвального ГТД была проведена проверка его работоспособности при кратковременном прерывании подачи масла в маслосистеме.

Предварительно (до проведения испытаний ГТД) расчетным путем определили первую критическую частоту вращения ротора высокого давления (ВД), вызванную колебаниями ротора ВД на резонансе опоры турбины ВД. Для расчета критических частот вращения ротора производили построение его динамической модели в виде 2D-модели с помощью балочных элементов для использования программного продукта расчета динамических характеристик роторов DINAMICS 4.1.

Критическую частоту, определенную расчетным путем, уточнили экспериментально, она составила nкр=128,5 Гц.

Для измерения и контроля вибрации использовали штатные вибропреобразователи СА-136, смонтированные снаружи на промежуточном корпусе (ПО) и корпусе турбины (30) в вертикальном и горизонтально-поперечном направлениях и имеющие силовую связь с корпусами подшипников. Рабочий диапазон частот вращения ротора составлял от 14000 об/мин до 23500 об/мин.

Установили режимы диагностики: умножали полученную критическую частоту на целые числа, таким образом, чтобы результаты произведения находились в рабочем диапазоне частот вращения ротора (т.е. на два и на три), получили 15420 об/мин и 23130 об/мин. Для диагностики выбрали наибольший из них - 23130 об/мин. На фиг.1 показаны спектры вибрации при отсутствии дефекта смазки (при гарантированной подаче масла). На режиме диагностики 23130 об/мин при нормальной подаче масла составляющая на частоте 128,5 Гц не выделялась на уровне шумов, который не превышал 3 мм/с.

Кратковременно прервали подачу масла на режиме диагностики 23130 об/мин. Выполненный спектральный анализ виброграмм (фиг.2) показал, что при кратковременном прекращении подачи масла в спектре контролируемых частот от 40 до 2000 Гц появились доминирующая составляющая на частоте 1/3 частоты вращения ротора высокого давления (128,54 Гц), совпадающая с первой критической частотой, и кратная ей составляющая (по вибропреобразователям, установленным на промежуточном корпусе, и вибропреобразователю, установленному на корпусе турбины в вертикальном направлении в спектрах на частоте 646 Гц - пятая от субгармоники на частоте 128,5 Гц; по вибропреобразователям, установленным на корпусе турбины в спектре - на частоте 774 Гц шестая от субгармоники).

При прекращении подачи масла в спектре контролируемой вибрации доминировала составляющая на частоте 128,5 Гц с уровнем (фиг.2): по вибропреобразователю, установленному на промежуточном корпусе в вертикальном направлении (ПО верт.) - 12,3 мм/с; по вибропреобразователю, установленному на промежуточном корпусе в горизонтально-поперечном направлении (ПО попер.) - 13,1 мм/с; по вибропреобразователю, установленному на корпусе турбины в вертикальном направлении (ЗО верт.) - 47,0 мм/с; по вибропреобразователю, установленному на корпусе турбины в горизонтально-поперечном направлении (ЗО попер.) - 9,4 мм/с.

Т.е. наибольший уровень (47 мм/с) был зафиксирован именно по вибропреобразователю, установленному там, где был организован масляный демпфер в упруго-демпферной опоре, что подтверждает преимущественное использование предложенного изобретения.

Т.о., при кратковременном прерывании подачи масла имело место возрастание значений интегральной виброскорости (суммарного уровня) приблизительно в 3 раза по сравнению с уровнем виброскорости при штатной работе (при гарантированной подаче масла) по штатному вибропреобразователю.

После восстановления подачи масла интегральный уровень виброскорости снизился до первоначальной величины и в спектре вибрации составляющая на частоте 1/3 от частоты вращения ротора слилась с шумовым фоном.

Дополнительно контролировали температуру масла откачки из опоры с помощью термопары, установленной на стенке трубопровода откачки масла. При прерывании подачи масла наблюдали рост ее значений на 10°С.

Использование данного способа вибродиагностики дефекта смазки подшипника качения позволяет повысить надежность диагностики за счет исключения повреждения подшипников из-за недостаточности смазки или внезапного прекращения подачи смазки по причине разрушения маслоподающих трубопроводов, засорения маслораспыляющих форсунок и т.п., и тем самым предложенный способ позволяет продлить срок службы машинного оборудования.

1. Способ вибродиагностики дефекта смазки подшипника качения, преимущественно упруго-демпферной опоры газотурбинного двигателя с организованным масляным демпфером, при котором в диапазоне частот вращения ротора измеряют и регистрируют корпусную вибрацию в виде амплитудно-частотного спектра, наблюдают за появлением в этом спектре диагностических составляющих, делают вывод о наличии дефекта смазки подшипника, отличающийся тем, что предварительно определяют первую критическую частоту вращения ротора и устанавливают режимы диагностики, превышающие первую критическую частоту в целое число раз и входящие в диапазон частот вращения ротора, наблюдают за появлением в спектре корпусной вибрации хотя бы на одном из режимов диагностики субгармоники на частоте, совпадающей с первой критической частотой вращения ротора, и хотя бы одной составляющей, кратной этой субгармонике, при появлении которых делают вывод о наличии дефекта смазки.

2. Способ по п.1, отличающийся тем, что измеряют корпусную вибрацию вибропреобразователями, установленными в штатных местах контроля вибрации.

3. Способ по п.1, отличающийся тем, что измеряют вибрацию в узком частотном диапазоне до 1000 Гц.

4. Способ по п.1, отличающийся тем, что наблюдают на наибольшем из установленных режимов диагностики.

5. Способ по п.1, отличающийся тем, что измеряют температуру неподвижной обоймы подшипника или температуру масла откачки из опоры, при росте значения которой дополнительно делают вывод о наличии дефекта смазки.