Устройство бесконтактного магнитометрического контроля состояния металла трубопровода

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности. Устройство бесконтактного магнитометрического контроля состояния металла трубопроводов содержит трехканальный блок феррозондовых магнитометров, каждый канал которого содержит преобразователь напряжение - ток и последовательно соединенные феррозондовый датчик, усилитель, синхронный детектор и интегратор, первый выход которого соединен со входом преобразователя напряжение - ток, выход которого соединен с первым входом феррозондового датчика, блок возбуждения феррозондовых датчиков, включающий в себя последовательно соединенные кварцевый генератор, делитель частоты, триггер Шмидта, формирователь линейной функции, буфер мощности, выход которого соединен со вторыми входами феррозондовых датчиков каждого канала блока феррозондовых магнитометров, второй выход делителя частоты соединен со вторыми входами синхронных детекторов каждого канала блока феррозондовых магнитометров, блок управления и индикатор, выходы которых подключены к первому и второму входам блока управления и обработки соответственно, третий вход которого соединен с выходом блока электронных ключей, первый, второй, третий входы которого соединены со вторыми выходами интеграторов каждого канала блока феррозондовых магнитометров, четвертый вход блока электронных ключей соединен с первым выходом блока управления и обработки, блок определения оси и глубины заложения трубопровода, включающий в себя коммутатор, первый вход которого соединен со вторым выходом блока управления и обработки, третий и четвертый выходы которого соединены с первыми входами блока ступенчатой регулировки усиления и избирательного усилителя соответственно, первый и второй идентичные индукционные датчики магнитного поля, выходы которых соединены со входами первого и второго предварительных усилителей, выходы которых соединены с первым и вторым входами первого разностного усилителя соответственно, выход которого соединен со вторым входом коммутатора, третий и четвертый входы которого соединены с выходами первого и второго предварительных усилителей соответственно, при этом индукционные датчики магнитного поля жестко связаны между собой и с блоком феррозондового магнитометра, причем оси чувствительности индукционных датчиков противоположно направлены и расположены в плоскости, перпендикулярной оси трубопровода. При этом согласно изобретению в блок определения оси и глубины заложения трубопровода дополнительно введены третий индукционный датчик магнитного поля, идентичный первому и второму, третий предварительный усилитель, суммирующий усилитель и второй разностный усилитель, при этом выход третьего датчика соединен со входом третьего предварительного усилителя, выход которого соединен с первыми входами суммирующего усилителя и второго разностного усилителя, вторые входы которых объединены и соединены с выходом второго предварительного усилителя и четвертым входом коммутатора, пятый и шестой входы которого соединены с выходами второго разностного усилителя и суммирующего усилителя соответственно, выход коммутатора соединен со вторым входом избирательного усилителя, выход которого соединен со вторым входом блока ступенчатой регулировки усиления, выход которого соединен с четвертым входом блока управления и обработки, пятый вход которого соединен с выходом блока определения положения, при этом третий индукционный датчик магнитного поля жестко связан с первым и вторым индукционными датчиками магнитного поля и установлен вдоль прямой, являющейся продолжением радиуса трубопровода, при этом его ось чувствительности перпендикулярна осям чувствительности первого и второго индукционным датчикам магнитного поля. Изобретение обеспечивает повышение эффективности, оперативности измерений путем измерения всех компонент магнитного поля трубопровода, точности измерений путем проведения контроля пространственного положения устройства и контроля оси и глубины залегания трубопровода. 1 ил.

Реферат

4Изобретение относится к нефтяной и газовой промышленности и может быть использовано, в частности, для контроля состояния металла трубопроводов, например, в нефтегазовой промышленности, в условиях эксплуатации без производства вскрышных работ и какого-либо воздействия на металл труб.

В процессе функционирования нефтегазовых коммуникаций под действием различных внешних факторов и условий эксплуатации в металле трубопроводов образуются различного рода дефекты, которые развиваются и со временем приводят к разрушению металла, с появлением локальных течей, сопровождающихся разрушением трубопроводов. Поэтому упреждение развития течей на уровне зарождения дефектов металла труб является необходимым условием долговременной безаварийной работы систем трубопроводов.

Известно устройство бесконтактного магнитометрического контроля состояния металла трубопроводов (см. патент РФ №2306554 от 16.03.2006, опубл. в БИ №26 от 20.09.2007). Вышеуказанное устройство содержит два отдельных блока феррозондовых магнитометров, жестко соединенных между собой, каждый из которых содержит первый феррозондовый датчик, первый усилитель и первый синхронный детектор, соединенные последовательно, первый блок возбуждения феррозондовых датчиков, включающий в себя последовательно соединенные кварцевый генератор, делитель частоты, триггер Шмидта, формирователь линейной функции, буфер мощности, выход которого соединен с входом первого феррозондового датчика первого блока феррозондового магнитометра. Второй вход первого синхронного детектора первого блока феррозондового магнитометра соединен со вторым выходом делителя частоты первого блока возбуждения феррозондовых датчиков, блок электронных ключей, индикатор, блок управления, блок определения положения, на котором жестко установлены первый и второй блоки феррозондовых магнитометров, в каждый из которых дополнительно введены второй феррозондовый датчик, второй усилитель, второй синхронный детектор, второй интегратор, соединенные последовательно, третий феррозондовый датчик, третий усилитель, третий синхронный детектор, третий интегратор, соединенные последовательно, в каждый блок феррозондовых магнитометров дополнительно введены два первых интегратора, входы которых подключены к выходам первых синхронных детекторов каждого блока феррозондовых магнитометров, первый, второй и третий преобразователи напряжение - ток, выходы которых соответственно соединены с выводами обмоток компенсации, введенными в первый, второй и третий феррозондовые датчики каждого блока феррозондовых магнитометров, а входы первого, второго и третьего преобразователей напряжение - ток каждого блока феррозондовых магнитометров соединены с первыми выходами первого, второго и третьего интеграторов каждого блока феррозондовых магнитометров, введен идентичный первому блоку второй блок возбуждения феррозондовых датчиков, в котором второй выход делителя частоты соединен со вторыми входами первого, второго и третьего синхронных детекторов второго блока феррозондовых магнитометров, а выход буфера мощности соединен со входами первого, второго и третьего феррозондовых датчиков второго блока феррозондовых магнитометров, входы второго и третьего феррозондовых датчиков первого блока феррозондовых магнитометров соединены с выходом буфера мощности первого блока возбуждения феррозондовых датчиков, в котором второй выход делителя частоты соединен со вторыми входами второго и третьего синхронных детекторов первого блока феррозондовых магнитометров, в котором вторые выходы первого, второго и третьего интеграторов соединены с первым, вторым и третьим входом блока электронных ключей соответственно, четвертый, пятый и шестой входы которого соединены соответственно со вторыми выходами первого, второго и третьего интеграторов второго блока феррозондовых магнитометров. Выход блока электронных ключей соединен с первым входом дополнительно введенного блока управления и обработки, второй вход которого соединен с блоком управления, третий вход подключен к индикатору, введен блок определения оси и глубины заложения трубопровода, состоящий из последовательно соединенных избирательного усилителя, блока ступенчатой регулировки усиления и коммутатора, первый и второй входы которого соединены через первый и второй предварительные усилители с выходами первого и второго идентичных индукционных датчиков магнитного поля. Выход избирательного усилителя соединен с четвертым входом блока управления и обработки, второй и третий выходы которого соединены соответственно с третьим и вторым входами коммутатора и блока ступенчатой регулировки усиления, при этом седьмой вход блока электронных ключей соединен с первым выходом блока управления и обработки, индукционные датчики магнитного поля жестко связаны между собой и установлены вдоль прямой, являющейся продолжением радиуса трубопровода, при этом оси чувствительности первого и второго индукционных датчиков параллельны между собой, противоположно направлены и расположены в плоскости, перпендикулярной трубопроводу, при этом они коллинеарны жестко связанным между собой осям чувствительности вторых феррозондовых датчиков каждого блока феррозондовых магнитометров, оси чувствительности первого, второго и третьего феррозондовых датчиков в каждом блоке феррозондовых магнитометров взаимно перпендикулярны между собой, причем оси чувствительности каждого феррозондового датчика первого блока феррозондовых магнитометров коллинеарны осям чувствительности соответствующих феррозондовых датчиков второго блока феррозондовых магнитометров, блок определения положения включает в себя три индикатора уровня, при этом оси чувствительности индикаторов уровня расположены взаимно перпендикулярно между собой и коллинеарны осям чувствительности первым, вторым и третьим феррозондовым датчикам каждого блока.

Вышеуказанное устройство является наиболее близким по технической сущности к заявляемому устройству и поэтому выбрано в качестве прототипа.

Недостатком вышеуказанного устройства является низкая оперативность, точность и эффективность контроля состояния металла трубопроводов, обусловленная недостаточной точностью установки устройства над осью трубопровода, приводящее к низкой оперативности контроля и неточному измерению нормальной тангенциальной и продольной составляющих магнитного поля трубопровода в точке измерения вследствие возможного изменения положения устройства над осью трубопровода.

Решаемой технической задачей является создание устройства бесконтактного магнитометрического контроля состояния металла трубопроводов, позволяющее улучшить оперативность, точность и эффективность контроля за счет увеличения точности позиционирования устройства над осью трубопровода в точке измерения.

Достигаемый технический результат - повышение эффективности, оперативности измерений путем увеличения точности установки устройства над осью трубопровода.

Для достижения технического результата в устройстве бесконтактного магнитометрического контроля состояния металла трубопроводов, содержащем трехканальный блок феррозондовых магнитометров, каждый канал которого содержит преобразователь напряжение - ток и последовательно соединенные феррозондовый датчик, усилитель, синхронный детектор и интегратор, первый выход которого соединен со входом преобразователя напряжение - ток, выход которого соединен с первым входом феррозондового датчика, блок возбуждения феррозондовых датчиков, включающий в себя последовательно соединенные кварцевый генератор, делитель частоты, триггер Шмидта, формирователь линейной функции, буфер мощности, выход которого соединен со вторыми входами феррозондовых датчиков каждого канала блока феррозондовых магнитометров, второй выход делителя частоты соединен со вторыми входами синхронных детекторов каждого канала блока феррозондовых магнитометров, блок управления и индикатор, выходы которых подключены к первому и второму входам блока управления и обработки соответственно, третий вход которого соединен с выходом блока электронных ключей, первый, второй, третий входы которого соединены со вторыми выходами интеграторов каждого канала блока феррозондовых магнитометров, четвертый вход блока электронных ключей соединен с первым выходом блока управления и обработки, блок определения оси и глубины заложения трубопровода, включающий в себя коммутатор, первый вход которого соединен со вторым выходом блока управления и обработки, третий и четвертый выходы которого соединены с первыми входами блока ступенчатой регулировки усиления и избирательного усилителя соответственно, первый и второй идентичные индукционные датчики магнитного поля, выходы которых соединены со входами первого и второго предварительных усилителей, выходы которых соединены с первым и вторым входами первого разностного усилителя соответственно, выход которого соединен со вторым входом коммутатора, третий и четвертый входы которого соединены с выходами первого и второго предварительных усилителей соответственно, при этом индукционные датчики магнитного поля жестко связаны между собой и с блоком феррозондового магнитометра, причем оси чувствительности индукционных датчиков противоположно направлены и расположены в плоскости, перпендикулярной оси трубопровода, новым является то, что в блок определения оси и глубины заложения трубопровода дополнительно введены третий индукционный датчик магнитного поля, идентичный первому и второму, третий предварительный усилитель, суммирующий усилитель и второй разностный усилитель, при этом выход третьего датчика соединен со входом третьего предварительного усилителя, выход которого соединен с первыми входами суммирующего усилителя и второго разностного усилителя, вторые входы которых объединены и соединены с выходом второго предварительного усилителя и четвертым входом коммутатора, пятый и шестой входы которого соединены с выходами второго разностного усилителя и суммирующего усилителя соответственно, выход коммутатора соединен со вторым входом избирательного усилителя, выход которого соединен со вторым входом блока ступенчатой регулировки усиления, выход которого соединен с четвертым входом блока управления и обработки, пятый вход которого соединен с выходом блока определения положения, при этом третий индукционный датчик магнитного поля жестко связан с первым и вторым индукционными датчиками магнитного поля и установлен вдоль прямой, являющейся продолжением радиуса трубопровода, при этом его ось чувствительности перпендикулярна осям чувствительности первого и второго индукционных датчиков магнитного поля.

Введение в заявляемое устройство третьего индукционного датчика магнитного поля, идентичного первому и второму, третьего предварительного усилителя, суммирующего усилителя и второго разностного усилителя позволяет контролировать положение устройства над осью трубопровода не только по методу максимума, но и по методу минимума. Сочетание этих двух методов позволяет увеличить точность позиционирования устройства над осью трубопровода в процессе измерений нормальной, тангенциальной и продольной составляющих магнитного поля трубопровода в точке измерения.

Новая совокупность существенных признаков позволяет повысить эффективность и точность магнитометрического контроля состояния металла трубопроводов.

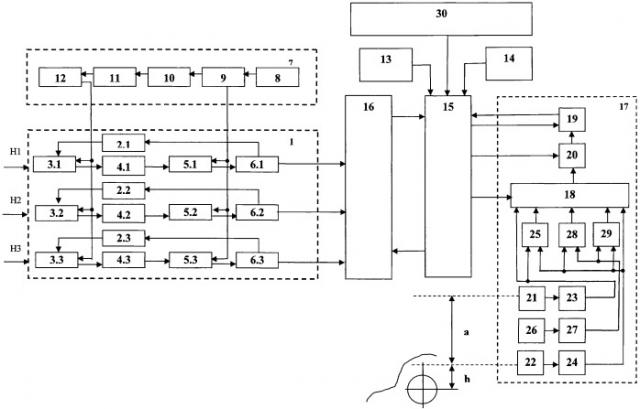

Изобретение поясняется фигурой, на которой отображена структурная схема устройства бесконтактного магнитометрического контроля состояния металла трубопроводов. Устройство бесконтактного магнитометрического контроля состояния металла трубопроводов содержит трехканальный блок феррозондовых магнитометров 1, каждый канал которого содержит преобразователь напряжение - ток 2.1 и последовательно соединенные феррозондовый датчик 3.1, усилитель 4.1, синхронный детектор 5.1 и интегратор 6.1, первый выход которого соединен со входом преобразователя напряжение - ток 2.1, выход которого соединен с первым входом феррозондового датчика 3.1, блок возбуждения феррозондовых датчиков 7, включающий в себя последовательно соединенные кварцевый генератор 8, делитель частоты 9, триггер Шмидта 10, формирователь линейной функции 11, буфер мощности 12, выход которого соединен со вторыми входами феррозондовых датчиков 3.1, 3.2, 3.3 каждого канала блока феррозондовых магнитометров 1, второй выход делителя частоты 9 соединен со вторыми входами синхронных детекторов 5.1, 5.2, 5.3 каждого канала блока феррозондовых магнитометров 1, блок управления 13, индикатор 14, выходы которых подключены к первому и второму входам блока управления и обработки 15 соответственно, третий вход которого соединен с выходом блока электронных ключей 16, первый, второй, третий входы которого соединены со вторыми выходами интеграторов 6.1, 6.2, 6.3 каждого канала блока феррозондовых магнитометров 1, четвертый вход блока электронных ключей соединен с первым выходом блока управления и обработки 15, блок определения оси и глубины заложения трубопровода 17, включающий в себя коммутатор 18, первый вход которого соединен со вторым выходом блока управления и обработки 15, третий и четвертый выходы которого соединены с первыми входами блока ступенчатой регулировки усиления 19, и избирательного усилителя 20, первый 21 и второй 22 идентичные индукционные датчики магнитного поля, выходы которых соединены со входами первого 23 и второго 24 предварительных усилителей, выходы которых соединены с первым и вторым входами первого разностного усилителя 25 соответственно, выход которого соединен со вторым входом коммутатора 18, третий и четвертый входы которого соединены с выходами первого 23 и второго 24 предварительных усилителей соответственно, при этом индукционные датчики магнитного поля 21, 22 жестко связаны между собой и с блоком феррозондового магнитометра 1, причем оси чувствительности индукционных датчиков противоположно направлены и расположены в плоскости, перпендикулярной оси трубопровода, третий индукционный датчик магнитного поля 26, идентичный первому и второму, третий предварительный усилитель 27, суммирующий усилитель 28 и второй разностный усилитель 29, при этом выход третьего датчика соединен со входом третьего предварительного усилителя 27, выход которого соединен с первыми входами суммирующего усилителя 28 и второго разностного усилителя 29, вторые входы которых объединены и соединены с выходом второго предварительного усилителя 24 и четвертым входом коммутатора 18, пятый и шестой входы которого соединены с выходами второго разностного усилителя 29 и суммирующего усилителя 28 соответственно, выход коммутатора 18 соединен со вторым входом избирательного усилителя 20, выход которого соединен со вторым входом блока ступенчатой регулировки усиления 19, выход которого соединен с четвертым входом блока управления и обработки 15, пятый вход которого соединен с выходом блока определения положения 30, при этом третий индукционный датчик магнитного поля 26 жестко связан с первым 21 и вторым 22 индукционными датчиками магнитного поля и установлен вдоль прямой, являющейся продолжением радиуса трубопровода, при этом его ось чувствительности перпендикулярна осям чувствительности первого 21 и второго 22 индукционных датчиков магнитного поля.

Заявляемое устройство работает следующим образом. При механическом стохастическом нагружении трубопровода доменная структура металла изменяется и нескомпенсированная, на момент нагружения энергия, вследствие движения стенок Блоха, выделяется в виде свободной магнитной энергии. Импульсы магнитной энергии при стохастическом нагружении металла образуют сплошной спектр квазипостоянной компоненты собственного магнитного поля трубопровода, которое воспринимают феррозондовые датчики 3.1, 3.2, 3.3 блока феррозондовых магнитометров 1. Феррозондовые датчики в каждом блоке феррозондовых магнитометров возбуждаются напряжением линейной функцией треугольной формы, которое поступает с выхода блока возбуждения феррозондовых датчиков 7. Датчики 3.1, 3.2, 3.3 вырабатывают сигналы, амплитуды которых пропорциональны напряженности магнитного поля объектов контроля. Выходные сигналы датчиков 3.1, 3.2, 3.3 поступают на усилители 4.1, 4.2, 4.3, с выходов которых усиленные сигналы следуют на измерительные входы синхронных детекторов 5.1, 5.2, 5.3, на вторые управляющие входы которых поступают опорные частоты с кварцевого генератора 8 через делитель частоты 9 блока возбуждения феррозондовых датчиков 7. Импульсы опорной частоты, пройдя через триггер Шмидта 10, преобразуются в линейную функцию напряжения возбуждения датчиков в формирователе линейной функции 11 и поступают в буфер мощности 12 блока возбуждения феррозондовых датчиков 7, с выхода которого напряжение возбуждения подается на обмотки возбуждения феррозондовых датчиков 3.1, 3.2, 3.3, в измерительных обмотках которых квазипостоянная компонента напряженности исследуемого магнитного поля преобразуется в переменное напряжение.

Аналоговые сигналы с выходов синхронных детекторов 5.1, 5.2, 5.3 поступают на входы интеграторов 6.1, 6.2, 6.3, где они дополнительно фильтруются и подаются на вход соответствующих преобразователей напряжение - ток 2.1, 2.2, 2.3 соответственно. При этом часть выходного напряжения интеграторов, пропорциональная величине измеряемого магнитного поля, преобразуется в ток и подается в обмотки компенсации феррозондовых датчиков 3.1, 3.2, 3.3. Обмотки компенсации феррозондовых датчиков 3.1, 3.2, 3.3 включены встречно измеряемому полю. Таким образом, осуществляется обратная связь по полю, которая приводит к устойчивой работе блоков феррозондовых магнитометров и автоматической регулировке усиления каналов: измеряемая компонента магнитного поля - электрический сигнал. Вторые выходы интеграторов 6.1, 6.2, 6.3 подключены к первому, второму, и третьему входам блока электронных ключей 16 соответственно, который по сигналу, поступающему с первого выхода блока управления и обработки 15, поочередно подключает к входу блока управления и обработки 15 каждый из выходов интеграторов 6.1, 6.2, 6.3 блока феррозондовых магнитометров. В блоке управления и обработки 15 сигналы, пропорциональные магнитному полю трубопровода, последовательно обрабатываются и оцифровываются с помощью аналого-цифрового преобразователя.

Взаимно перпендикулярное размещение осей чувствительности феррозондовых датчиков 3.1, 3.2, 3.3 позволяет измерять приращения полного вектора магнитного поля трубопровода, вызванного продольными, поперечными, кольцевыми и осевыми напряжениями растяжения или сжатия. Привязка осей чувствительности феррозондовых датчиков 3.1, 3.2, 3.3 блока феррозондовых магнитометров 1 к осям чувствительности индукционных датчиков магнитного поля 21, 22, 26 блока определения оси и глубины заложения трубопровода 17 и к осям чувствительности блока определения положения 30 позволяет уменьшить погрешность измерения компонент магнитного поля трубопровода, связанную с неточной установкой устройства относительно оси трубопровода и неровностями поверхности, на которой проходят измерения.

Блок определения положения 30 содержит двухкоординатный акселерометр, оси чувствительности которого расположены взаимно перпендикулярно между собой и коллинеарны осям чувствительности первого и второго феррозондовых датчиков блока феррозондовых магнитометров 1. Электрические сигналы от двухкоординатного акселерометра поступают в блок управления и обработки 15 и отображаются на индикаторе 14 в графическом виде таким образом, чтобы оси чувствительности первого и второго феррозондовых датчиков блока феррозондовых магнитометров 1 располагались в горизонтальной плоскости.

Размещение блока феррозондовых магнитометров 1 на штанге с жестко закрепленным блоком определения положения 30, ориентация осей чувствительности которого привязана к осям чувствительности феррозондовых датчиков 3.1, 3.2, блока феррозондовых магнитометров 1 позволяет контролировать при измерениях пространственное положение устройства относительно вектора силы тяжести. Продольная, поперечная и тангенциальная составляющие собственного магнитного поля трубопровода являются экспериментально определенной информационной характеристикой, отражающей пространственное местоположение дефектного участка.

Для поиска оси и глубины заложения трубопровода в устройство дополнительно введен блок определения оси и глубины заложения трубопровода 17, который работает следующим образом.

Избирательный усилитель 20 настраивается на частоту измеряемого тока (на вторую гармонику сетевого напряжения при работе со станцией катодной защиты или на частоту генератора, подключенного выходными клеммами к трубопроводу и заземлению). При этом значение частоты выбирается на блоке управления 13, подключенного к блоку управления и обработки 15, который на входе управления избирательного усилителя 20 устанавливает код частоты измеряемого сигнала. Одновременно блок управления и обработки 15, в зависимости от поступающего сигнала с выхода блока избирательного усилителя 20, увеличивает или уменьшает коэффициент усиления блока ступенчатой регулировки усиления 19. Задача определения оси и глубины заложения трубопровода решается последовательно с помощью различных управляющих сигналов, поступающих от блока управления и обработки 15 на коммутатор 18.

В случае поиска оси трубопровода по методу максимума блок управления и обработки 15 подключает на выход коммутатора 18 только сигнал с выхода предварительного усилителя 24, который в свою очередь подключен ко второму индукционному датчику 22. При перемещении и повороте устройства перпендикулярно трубопроводу, устройство 15 запоминает максимальное значение сигнала D2, поступающего с выхода предварительного усилителя 24, подключенного к индукционному датчику 22, сигнал на выходе которого пропорционален горизонтальной составляющей магнитного поля, возбуждаемого током станции катодной защиты или генератором, подключенным к трубопроводу. На индикатор 14 выводится шкала, длина которой пропорциональна величине сигнала с выхода индукционного датчика 22, и процент отклонения от значения максимально зафиксированного сигнала.

В результате поиска оси трубопровода по методу максимума устройство располагается над осью трубопровода таким образом, что индукционные датчики 21, 22 и 26, а также феррозондовые датчики 3.1, 3.2, 3.3 находятся в плоскости, перпендикулярной оси трубопровода.

В случае поиска оси трубопровода по методу минимума блок управления и обработки 15 подключает на выход коммутатора 18 поочередно сигналы с выходов сумматора 28 и второго разностного усилителя 29, первые и вторые входы которых подключены к выходам третьего 27 и второго 24 предварительных усилителей соответственно, которые в свою очередь подключены к выходам третьего 26 и второго 22 индукционных датчиков соответственно.

С выхода коммутатора 18 на вход блока управления и обработки 15 поступают отфильтрованные от помех избирательным усилителем 20 и усиленные усилителем 19 сумма и разность сигналов второго и третьего индукционных датчиков. В блоке управления и обработки принимается решение по следующему алгоритму:

если сумма сигналов меньше разности сигналов, то на индикаторе 14 высвечивается стрелка «→»;

если сумма сигналов больше разности сигналов, то на индикаторе 14 высвечивается стрелка «←»;

при нахождении системы над осью трубопровода сумма сигналов приблизительно равна разности сигналов, на индикаторе 14 высвечивается «→←».

В результате поиска оси трубопровода по методу минимума устройство располагается над осью трубопровода таким образом, что индукционные датчики 21, 22 и 26, а также феррозондовые датчики 3.1, 3.2, 3.3 находятся в плоскости, перпендикулярной оси трубопровода, а третий индукционный датчик 26 установлен вдоль прямой, являющейся продолжением радиуса трубопровода.

В случае измерения глубины заложения трубопровода устройство располагают так, чтобы индукционные датчики 21, 22 и 26 располагались в плоскости, перпендикулярной трубопроводу (режим нахождения оси трубопровода по методам максимума или минимума), затем производят измерение глубины заложения трубопровода (расстояние от второго индукционного датчика 22 до оси трубопровода).

Блок управления и обработки 15 подключает на выход коммутатора 18 поочередно сигналы с выходов:

D1 - сигнал на входе коммутатора 18, подключенный к выходу предварительного усилителя 23, который в свою очередь подключен к индукционному датчику 21;

D2 - сигнал на входе коммутатора 18, подключенный к выходу предварительного усилителя 24, который в свою очередь подключен к индукционному датчику 22;

D12 - сигнал на выходе разностного усилителя 25, который формирует разность сигналов D1 и D2 умноженную на Кр (коэффициент усиления разностного усилителя 25).

При этом на выходе блока ступенчатой регулировки усиления 19 последовательно формируются следующие сигналы:

где а - расстояние между первым и вторым датчиками;

h - расстояние от второго датчика до оси трубопровода (глубина);

G1 и G2 - коэффициенты преобразования первого и второго индукционных датчиков соответственно (чувствительность), ;

K1 и K12 - коэффициенты усиления, установленные в блоке ступенчатой регулировки усиления при усилении сигналов D1 и D2 соответственно;

Ку - коэффициент усиления усилителя предварительного;

Кр - коэффициент усиления разностного усилителя 25;

I - ток в трубопроводе А.

На основании формул (1) и (2) получаем:

где ;

по формулам (3) и (4) блок управления и обработки 15 рассчитывает глубину заложения трубопровода h.

При большом сигнале D1 и маленькой глубине заложения трубопровода h усиленная разность D12 получается слишком большой, поэтому в этом случае глубина измеряется при последовательном опросе сигналов D1 и D2, в результате на выходе блока ступенчатой регулировки усиления последовательно формируются сигналы U1 (см.(1)) и U2:

где К2 - коэффициент усиления, установленный в блоке ступенчатой регулировки усиления 19.

На основании формул (1) и (5) получаем

По формулам (6) и (3) блок управления и обработки 15 рассчитывает глубину заложения оси трубопровода в случае большого сигнала D2 и маленькой глубины h и выводит ее значение на индикатор 14.

Феррозондовые датчики с обмоткой компенсации, усилители, синхронные детекторы, интеграторы, преобразователи напряжение - ток, входящие в состав блока феррозондовых магнитометров 1, а также кварцевый генератор, делитель частоты, триггер Шмидта, формирователь линейной функции, буфер мощности, входящие в состав блока возбуждения феррозондовых датчиков 7, выполнены по типичной схеме феррозондовых магнитометров для измерения низкочастотных магнитных полей [см. Афанасьев Ю.В. «Феррозондовые магнитометры». Л.: Энергоатомиздат, Ленинградское отд., 1986. - 128 с.].

Блок определения положения 30 выполнен на базе двухкоординатного акселерометра в миниатюрном корпусе типа ADXL 202.

Блок электронных ключей 16 выполнен на ключах ADG433 и ADG409, имеющих очень низкое сопротивление открытого канала и хорошее качество изоляции между каналами, что обеспечивает передачу сигнала на выход блока электронных ключей без искажений.

Индукционные датчики 21, 22 и 26 блока определения оси и глубины заложения трубопровода выполнены на ферритовых сердечниках, марки НМ-700. Измерительные датчики 21, 22, и 26 имеют равное количество витков и одинаковые коэффициенты преобразования G1, G2 и G3. Поскольку абсолютно одинаковые коэффициенты получить невозможно, для точного измерения глубины заложения оси трубопровода необходимо знать отношение . При этом точность определения глубины зависит от относительной точности определения К следующим образом:

Как видно из формулы (7), чем больше расстояние а между индукционными датчиками 21 и 22, тем выше точность при измерении глубины. Расстояние между датчиками 21 и 22 выбрано равным 650 мм.

Предполагается, что система может работать в диапазоне температур -20…+40°C. В таких условиях происходит отклонение К от заданного, что обусловлено температурной нестабильностью магнитной проницаемости феррита марки 700 НМ, она наиболее низкая по сравнению с другими марками и составляет ±5%. Как показано в работе [Мизюк Л.Я. «Входные преобразователи для измерения напряженности низкочастотных магнитных полей». Киев, 1964, с.115], нестабильность проницаемости сердечника уменьшается по сравнению с нестабильностью проницаемости материала в (где µ - проницаемость материала, N - коэффициент размагничивания сердечника). Коэффициент размагничивания сердечника зависит в основном от отношения (где l - длина сердечника, d - диаметр сердечника). Для получения 5% точности измерения глубины выбран сердечник со следующими геометрическими характеристиками: длина сердечника составляет 100 мм, а диаметр 10 мм.

Блок определения оси и глубины заложения трубопровода 17 собран на микромощных операционных усилителях, обеспечивающих необходимую точность измерений и обладающих низким энергопотреблением, что важно для работы в полевых условиях.

Усилители предварительные 23, 24 и 27 выполнены на базе инструментального усилителя AD620, что обеспечивает большой коэффициент подавления синфазной наводки на выводы датчиков 21, 22 и 26.

Первый и второй разностные усилители 25 и 29 выполнены на базе инструментального усилителя AD620, что обеспечивает высокую точность получения разностных сигналов.

Сумматор 28 собран на микромощном операционном усилителе типа ОР177.

Коммутатор 18 выполнен на ключах ADG433 и ADG409, имеющих очень низкое сопротивление открытого канала и хорошее качество изоляции между каналами, что обеспечивает передачу сигнала на выход коммутатора без искажений.

Блок ступенчатой регулировки усиления 19 выполнен на базе программируемого усилителя AD526, причем на него поступает предварительно отфильтрованный сигнал, для того чтобы помехи не усиливались. Количество ступеней усиления блока ступенчатой регулировки усиления 9, необходимый коэффициент усиления (1, 2, 4, 8, 16, 64, 128 или 256) задается блоком управления и обработки 15 в зависимости от величины сигнала на его входе.

Избирательный усилитель 20 выполнен по схеме биквадратного активного фильтра и настраивается на частоту измеряемого поля. Усилитель 20 может настраиваться на частоту 100 Гц при использовании станции катодной защиты или на частоту 128 Гц, или 640 Гц при использовании генератора специальных сигналов. Настройка происходит под управлением блока управления и обработки 15.

Блок управления 13 имеет 7 кнопок, которые позволяют вводить необходимую информацию в устройство 15 и задавать режимы работы устройства.

Блок управления и обработки 15 выполнен на базе микроконтроллера AVRсемейства Mega со встроенным многоканальным АЦП и работает по программе, записанной в его память.

Разработанное устройство бесконтактного магнитометрического контроля состояния металла трубопроводов позволяет измерять три компоненты вектора магнитного поля трубопровода. Диапазон измерений магнитного поля по каждой компоненте: -100…+100 А/м. Цена единицы младшего разряда измерения магнитного поля по каждой компоненте - не более 0,1 А/м и позволяет получить точность определения глубины залегания трубопровода ±5%, при токе, протекающем по трубопроводу не менее 20 мА, и максимальной глубине залегания трубопровода 3 м.

Устройство бесконтактного магнитометрического контроля состояния металла трубопроводов, содержащее трехканальный блок феррозондовых магнитометров, каждый канал которого содержит преобразователь напряжение - ток и последовательно соединенные феррозондовый датчик, усилитель, синхронный детектор и интегратор, первый выход которого соединен со входом преобразователя напряжение - ток, выход которого соединен с первым входом феррозондового датчика, блок возбуждения феррозондовых датчиков, включающий в себя последовательно соединенные кварцевый генератор, делитель частоты, триггер Шмидта, формирователь линейной функции, буфер мощности, выход которого соединен со вторыми входами феррозондовых датчиков каждого канала блока феррозондовых магнитометров, второй выход делителя частоты соединен со вторыми входами синхронных детекторов каждого канала блока феррозондовых магнитометров, блок управления и индикатор, выходы которых подключены к первому и второму входам блока управления и обработки соответственно, третий вход которого соединен с выходом блока электронных ключей, первый, второй, третий входы которого соединены со вторыми выходами интеграторов каждого канала блока феррозондовых магнитометров, четвертый вход блока электронных ключей соединен с первым выходом блока управления и обработки, блок определения оси и глубины заложения трубопровода, включающий в себя коммутатор, первый вход которого соединен со вторым выходом блока управления и обработки, третий и четвертый выходы которого соединены с первыми входами блока ступенчатой регулировки усиления и избирательного усилителя соответственно, первый и второй идентичные индукционные датчики магнитного поля, выходы которых соединены со входами первого и второго предварительных усилителей, выходы которых соединены с первым и вторым входами первого разностного усилителя соответственно, выход которого соединен со вторым входом коммутатора, третий и четвертый входы которого соединены с выходами первого и второго предварительных усилителей соответственно, при этом индукционные датчики магнитного поля жестко связаны между собой и с блоком феррозондового магнитометра, причем оси чувствительности индукционных датчиков противоположно направлены и расположены в плоскости, перпендикулярной оси трубопровода, отличающееся тем, что в блок определения оси и глубины заложения трубопровода дополнительно введены третий индукционный датчик магнитного поля, идентичный первому и второму, третий предварительный усилитель, суммирующий усилитель и второй разностный усилитель, при этом выход третьего датчика соединен со входом третьего предварительного усилителя, выход которого соединен с первыми входами суммирующего усилителя и второго разностного усилителя, вторые входы которых объединены и соединены с выходом второго предварительного усилителя и четвертым входом коммутатора, пятый и шестой входы которого соединены с выходами второго разностного усилителя и суммирующего усилителя соответственно, выход коммутатора соединен со вторым входом избирательного усилителя, выход которого соединен со вторым входом блока ступенчатой регулировки усиления, выход которого соединен с четвертым входом блока управления и обработки, пятый вход которого соединен с выходом блока определения положения, при этом третий индукционный датчик магнитного поля жестко связан с первым и вторым индукционными датчиками магнитного поля и установлен вдоль прямой, являющейся продолжением радиуса трубопровода, при этом его ось чувствительности перпендикулярна осям чувствительности первого и второго индукционных датчиков магнитного поля.