Способ модернизации сепарационного узла газового (варианты) и сепаратор газовый (варианты)

Иллюстрации

Показать всеИзобретение относится к способу модернизации газового сепарационного узла аппарата, предназначенного для улавливания жидких и твердых частиц из газового потока, и к газовому сепаратору. Способ включает демонтаж элементов внутри сепаратора и удаление их через люк-лаз. Затем внутрь сепаратора помещают, по крайней мере, два сепарационных устройства, переходные патрубки и дренажные трубы. Жестко закрепляют сепарационные устройства внутри сепаратора. Дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора. Сепаратор снабжают блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора. В способе по варианту 1 входной патрубок сепаратора с помощью переходных патрубков соединяют с выходными патрубками сепарационных устройств. На выходе, по крайней мере, одного сепарационного устройства размещают запорный клапан. В способе по варианту 2 выходной патрубок сепаратора с помощью переходных патрубков соединяют с выходными патрубками сепарационных устройств. На выходе, по крайней мере, одного сепарационного устройства размещают запорный клапан. Раскрыт сепаратор, содержащий корпус, входной, выходной сливной патрубки, по крайней мере, два сепарационных устройства с вертикальным корпусом, входным, выходным, сливным патрубками. Сливные патрубки сепарационных устройств гидравлически соединены с областью гидрозатвора сепаратора. Блок управления управляет запорными клапанами в зависимости от давления внутри сепаратора. Обеспечивается расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации. 4 н. и 16 з.п. ф-лы, 5 ил.

Реферат

Область техники

Группа изобретений относится к газовым сепарационным аппаратам, предназначенным для улавливания аэрозольных и мелкодисперсных жидких и твердых частиц из газового потока, и может быть использовано в различных отраслях промышленности, связанных с очисткой и осушкой газов, например в нефтяной, газовой, химической отраслях промышленности.

Предшествующий уровень техники

Известен способ модернизации сепарационного узла газового (патент РФ на изобретение №2310497, МПК B01D 45/12, В01С 5/00, 2007 [1]), при котором демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, удаляют их из внутреннего пространства сепаратора через люк-лаз, помещают во внутреннее пространство сепаратора сепарационное устройство, крепежные балки, переходной патрубок и переходную трубу, с помощью крепежных балок жестко закрепляют сепарационное устройство, по крайней мере, к одному опорному элементу сепаратора, с помощью переходного патрубка соединяют входной патрубок сепарационного устройства с входным патрубком сепаратора, а с помощью переходной трубы соединяют выходной патрубок сепарационного устройства с выходным патрубком сепаратора.

Недостатком указанного способа [1] является размещение и крепление внутри сепаратора одного сепарационного устройства. Этот недостаток приводит к ограниченности эффективности сепарации характеристиками размещенного внутри него сепарационного устройства.

Известен сепаратор газовый [1], содержащий вертикальный корпус, входной, выходной, сливной патрубки, сепарационное устройство, закрепленное, по крайней мере, на одном опорном элементе. При этом сепарационное устройство выполнено в виде малогабаритного вертикального сепаратора вихревого типа, содержащего вертикальный корпус, входной и выходной патрубки, дренажное отверстие. Крепление сепарационного устройства, по крайней мере, к одному опорному элементу выполнено с помощью крепежных балок. Входной патрубок сепарационного устройства соединен с входным патрубком сепаратора переходным патрубком. Выходной патрубок сепарационного устройства соединен с выходным патрубком сепаратора переходной трубой.

Недостатком указанного сепаратора [1] является размещение внутри сепаратора одного сепарационного устройства. Этот недостаток приводит к ограниченности эффективности сепаратора характеристиками размещенного внутри него сепарационного устройства.

Раскрытие изобретения

Техническим результатом, обеспечиваемым каждым изобретением из заявляемой группы, является расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации.

Сущность способа модернизации сепарационного узла газового по варианту 1 состоит в следующем. Сначала демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, и удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз. Затем помещают во внутреннее пространство сепаратора первое сепарационное устройство и переходные патрубки. При этом во внутреннее пространство сепаратора дополнительно помещают дренажные трубы и N дополнительных сепарационных устройств (N>=1). Затем жестко закрепляют первое и дополнительные сепарационные устройства, по крайней мере, к одному опорному элементу сепаратора. Входной патрубок сепаратора с помощью переходных патрубков соединяют с входными патрубками первого и дополнительных сепарационных устройств. На входе, по крайней мере, одного сепарационного устройства размещают запорный клапан. Дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора. Сепаратор снабжают блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Количество N дополнительных сепарационных устройств может быть, в частности, равно одному или трем. Каждое сепарационное устройство желательно выполнять на базе малогабаритного вертикального сепаратора вихревого типа, содержащего входной, выходной и сливной патрубки, дефлектор и сепарационный пакет. Блок управления допустимо размещать внутри или снаружи сепаратора.

Сущность способа модернизации сепарационного узла газового по варианту 2 состоит в следующем. Сначала демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, и удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз. Затем помещают во внутреннее пространство сепаратора первое сепарационное устройство и переходные патрубки. При этом во внутреннее пространство сепаратора дополнительно помещают дренажные трубы и N дополнительных сепарационных устройств (N>=1). Затем жестко закрепляют первое и дополнительные сепарационные устройства, по крайней мере, к одному опорному элементу сепаратора. Выходной патрубок сепаратора с помощью переходных патрубков соединяют с выходными патрубками первого и дополнительных сепарационных устройств. На выходе, по крайней мере, одного сепарационного устройства размещают запорный клапан. Дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора. Сепаратор снабжают блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Количество N дополнительных сепарационных устройств может быть, в частности, равно одному или трем. Каждое сепарационное устройство желательно выполнять на базе малогабаритного вертикального сепаратора вихревого типа, содержащего входной, выходной и сливной патрубки, дефлектор и сепарационный пакет. Блок управления допустимо размещать внутри или снаружи сепаратора.

Сущность сепаратора газового по варианту 1 состоит в том, что он содержит корпус, входной, выходной, сливной патрубки, первое сепарационное устройство, содержащее вертикальный корпус, входной, выходной, сливной патрубки. При этом входной патрубок сепаратора соединен с входным патрубком первого сепарационного устройства. При этом сепаратор дополнительно содержит N дополнительных сепарационных устройств (N>=1), каждое из которых содержит вертикальный корпус, входной, выходной, сливной патрубки. При этом входной патрубок сепаратора соединен с входными патрубками N дополнительных сепарационных устройств, причем на входном патрубке, по крайней мере, одного сепарационного устройства размещен запорный клапан. При этом сливные патрубки всех сепарационных устройств соединены дренажными трубами с областью гидрозатвора. При этом сепаратор дополнительно содержит блок управления, выполненный с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Количество N дополнительных сепарационных устройств может быть, в частности, равно одному или трем. Сепарационное устройство желательно выполнять в виде малогабаритного вертикального сепаратора вихревого типа, дополнительно содержащего дефлектор и сепарационный пакет. Блок управления допустимо размещать внутри или снаружи сепаратора. Запорные клапаны и внутреннее пространство сепаратора целесообразно выполнять гидравлически соединенными с блоком управления с помощью соединительных трубок. Блок управления также допустимо размещать снаружи сепаратора и электрически связывать с запорными клапанами и датчиком давления, который возможно размещать внутри или снаружи сепаратора и гидравлически связывать с внутренним пространством сепаратора.

Сущность сепаратора газового по варианту 2 состоит в том, что он содержит корпус, входной, выходной, сливной патрубки, первое сепарационное устройство, содержащее вертикальный корпус, входной, выходной, сливной патрубки. При этом выходной патрубок сепаратора соединен с выходным патрубком первого сепарационного устройства. При этом сепаратор дополнительно содержит N дополнительных сепарационных устройств (N>=1), каждое из которых содержит вертикальный корпус, входной, выходной, сливной патрубки. При этом выходной патрубок сепаратора соединен с выходными патрубками N дополнительных сепарационных устройств, причем на выходном патрубке, по крайней мере, одного сепарационного устройства размещен запорный клапан. При этом сливные патрубки всех сепарационных устройств соединены дренажными трубами с областью гидрозатвора. При этом сепаратор дополнительно содержит блок управления, выполненный с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Количество N дополнительных сепарационных устройств может быть, в частности, равно одному или трем. Сепарационное устройство желательно выполнять в виде малогабаритного вертикального сепаратора вихревого типа, дополнительно содержащего дефлектор и сепарационный пакет. Блок управления допустимо размещать внутри или снаружи сепаратора. Запорные клапаны и внутреннее пространство сепаратора целесообразно выполнять гидравлически соединенными с блоком управления с помощью соединительных трубок. Блок управления также допустимо размещать снаружи сепаратора и электрически связывать с запорными клапанами и датчиком давления, который возможно размещать внутри или снаружи сепаратора и гидравлически связывать с внутренним пространством сепаратора.

Краткое описание чертежей.

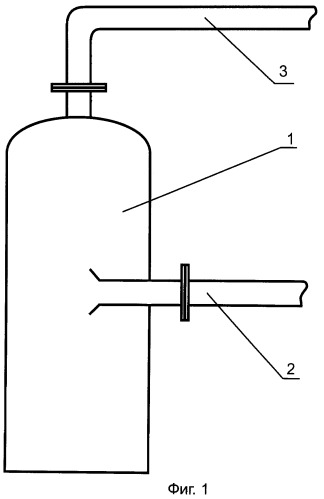

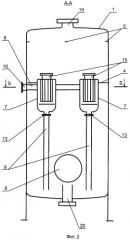

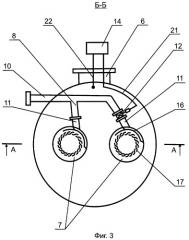

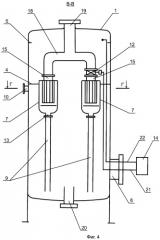

На фигуре 1 показана схема сепарационного узла; на фиг.2 - схема сепаратора по вариантам 1 способа и устройства, продольный разрез, сечение А-А фиг.3; на фиг.3 - схема сепаратора по вариантам 1 способа и устройства, поперечный разрез, сечение Б-Б фиг.2; на фиг.4 - схема сепаратора по вариантам 2 способа и устройства, продольный разрез, сечение В-В фиг.5; на фиг.5 - схема сепаратора по вариантам 2 способа и устройства, поперечный разрез, сечение Г-Г фиг.4;

Осуществление изобретения

Газовый сепарационный узел (фиг.1) представляет собой сепаратор 1, подключенный к подводящему 2 и отводящему 3 газопроводам.

Способ модернизации сепарационного узла газового по варианту 1 заключается в следующем (фиг.2, 3).

Во внутреннем пространстве сепаратора 1 демонтируют все конструктивные элементы, за исключением опорных элементов 4. При этом не демонтируют части конструктивных элементов 5, непосредственно закрепленные на корпусе (на внутренней части корпуса) сепаратора 1.

Затем удаляют демонтированные элементы из внутреннего пространства сепаратора 1 через люки-лазы 6.

Через люки-лазы 6 во внутреннее пространство сепаратора 1 помещают, по крайней мере, два сепарационных устройства 7, крепежные балки (не показаны), переходные патрубки 8, дренажные трубы 9.

По крайней мере, на одном из опорных элементов 4 жестко закрепляют крепежные балки, к которым жестко крепят сепарационные устройства 7. Сепарационные устройства 7 выполняют на базе подходящих по размерам и характеристикам эффективности сепарации промышленно выпускаемых вертикальных сепараторов вихревого типа.

Переходными патрубками 8 соединяют входной патрубок 10 сепаратора 1 с входными патрубками 11 сепарационных устройств 7. При этом на входе 11, по крайней мере, одного сепарационного устройства 7 размещают запорный клапан 12.

Дренажными трубами 9 соединяют сливные патрубки 13 сепарационных устройств 7 с областью гидрозатвора в нижней части сепаратора 1.

Внутри или снаружи сепаратора 1 размещают блок управления 14 и соединяют его с запорными клапанами 12. Блок управления 14 выполняют с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Примеры конкретного выполнения способа по варианту 1

Пример 1. Сепаратор 1 выполнен в виде газосепаратора №9 1000-25 с тангенциальным вводом производства Сталинградского завода ТКО им. Петрова. При этом опорные элементы 4 для крепления сепарационных устройств 7 выполнены в виде опорного кольца.

Во внутреннем пространстве сепаратора 1 размещают два сепарационных устройства 7. Сепарационные устройства 7 выполняют на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа, отличающихся от сепаратора 1 гораздо меньшими размерами и большей эффективностью. Каждое сепарационное устройство 7 содержит входной 11, выходной 15 и сливной 13 патрубки. Внутри корпуса сепарационного устройства 7 установлен дефлектор 16, предназначенный для закрутки газожидкостного потока в вихрь, и сепарационный пакет 17, обеспечивающий высокую эффективность очистки газа.

Запорный клапан 12 размещают на входе одного из сепарационных устройств 7.

Пример 2. Во внутреннем пространстве сепаратора 1 размещают четыре сепарационных устройства 7, выполненные на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа.

Запорный клапан 12 размещают на входе трех сепарационных устройств 7.

Пример 3. Крепление сепарационных устройств 7 к опорному элементу 4 выполняют сваркой.

Пример 4. Крепление сепарационных устройств 7 к опорному элементу 4 выполняют с помощью разъемных креплений.

Пример 5. Герметизацию зазоров между патрубками выполняют в виде резинового уплотнения.

Пример 6. Герметизацию зазоров между патрубками выполняют в виде сальникового уплотнения.

Пример 7. Соединение входного патрубка 10 сепаратора 1 с переходными патрубками 8 выполняют в виде быстроразъемного соединения.

Пример 8. Соединение входного патрубка 10 сепаратора 1 с переходными патрубками 8 выполняют в виде фланцевого соединения.

Реализация заявляемого способа по варианту 1 не ограничивается приведенными выше примерами.

В заявляемом способе модернизации сепарационного узла газового по варианту 1 заявляемый технический результат: «расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации», достигается за счет того, что сначала демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, и удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз. Затем помещают во внутреннее пространство сепаратора, по крайней мере, два сепарационных устройства, переходные патрубки и дренажные трубы. Затем жестко закрепляют сепарационные устройства, по крайней мере, к одному опорному элементу сепаратора. Входной патрубок сепаратора с помощью переходных патрубков соединяют с входными патрубками сепарационных устройств. На входе, по крайней мере, одного сепарационного устройства размещают запорный клапан. Дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора. Сепаратор снабжают блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Указанный технический результат проявляется при использовании сепарационного узла, модернизированного заявляемым способом по варианту 1.

Способ модернизации сепарационного узла газового по варианту 2 заключается в следующем (фиг.4, 5).

Во внутреннем пространстве сепаратора 1 демонтируют все конструктивные элементы, за исключением опорных элементов 4. При этом не демонтируют части конструктивных элементов 5, непосредственно закрепленные на корпусе (на внутренней части корпуса) сепаратора 1.

Затем удаляют демонтированные элементы из внутреннего пространства сепаратора 1 через люки-лазы 6.

Через люки-лазы 6 во внутреннее пространство сепаратора 1 помещают, по крайней мере, два сепарационных устройства 7, крепежные балки (не показаны), переходные патрубки 18, дренажные трубы 9.

По крайней мере, на одном из опорных элементов 4 жестко закрепляют крепежные балки, к которым жестко крепят сепарационные устройства 7. Сепарационные устройства 7 выполняют на базе подходящих по размерам и характеристикам эффективности сепарации промышленно выпускаемых вертикальных сепараторов вихревого типа.

Переходными патрубками 18 соединяют выходной патрубок 19 сепаратора 1 с выходными патрубками 15 сепарационных устройств 7. При этом на выходе 15, по крайней мере, одного сепарационного устройства 7 размещают запорный клапан 12.

Дренажными трубами 9 соединяют сливные патрубки 13 сепарационных устройств 7 с областью гидрозатвора в нижней части сепаратора 1.

Внутри или снаружи сепаратора 1 размещают блок управления 14 и соединяют его с запорными клапанами 12. Блок управления 14 выполняют с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Примеры конкретного выполнения способа по варианту 2.

Пример 1.

Сепаратор 1 выполнен в виде газосепаратора №9 1000-25 с тангенциальным вводом производства Сталинградского завода ТКО им. Петрова. При этом опорные элементы 4 для крепления сепарационных устройств 7 выполнены в виде опорного кольца.

Во внутреннем пространстве сепаратора 1 размещают два сепарационных устройства 7. Сепарационные устройства 7 выполняют на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа, отличающихся от сепаратора 1 гораздо меньшими размерами и большей эффективностью. Каждое сепарационное устройство 7 содержит входной 11, выходной 15 и сливной 13 патрубки. Внутри корпуса сепарационного устройства 7 установлен дефлектор 16, предназначенный для закрутки газожидкостного потока в вихрь, и сепарационный пакет 17, обеспечивающий высокую эффективность очистки газа.

Запорный клапан 12 размещают на выходе одного из сепарационных устройств 7.

Пример 2. Во внутреннем пространстве сепаратора 1 размещают четыре сепарационных устройства 7, выполненные на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа.

Запорный клапан 12 размещают на выходе трех сепарационных устройств 7.

Пример 3. Крепление сепарационных устройств 7 к опорному элементу 4 выполняют сваркой.

Пример 4. Крепление сепарационных устройств 7 к опорному элементу 4 выполняют с помощью разъемных креплений.

Пример 5. Герметизацию зазоров между патрубками выполняют в виде резинового уплотнения.

Пример 6. Герметизацию зазоров между патрубками выполняют в виде сальникового уплотнения.

Пример 7. Соединение выходного патрубка 19 сепаратора 1 с переходными патрубками 18 выполняют в виде быстроразъемного соединения.

Пример 8. Соединение выходного патрубка 19 сепаратора 1 с переходными патрубками 18 выполняют в виде фланцевого соединения.

Реализация заявляемого способа по варианту 2 не ограничивается приведенными выше примерами.

В заявляемом способе модернизации сепарационного узла газового по варианту 2 заявляемый технический результат: «расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации», достигается за счет того, что сначала демонтируют конструктивные элементы, находящиеся внутри корпуса сепаратора, и удаляют демонтированные конструктивные элементы из внутреннего пространства сепаратора через люк-лаз. Затем помещают во внутреннее пространство сепаратора, по крайней мере, два сепарационных устройства, переходные патрубки и дренажные трубы. Затем жестко закрепляют сепарационные устройства, по крайней мере, к одному опорному элементу сепаратора. Выходной патрубок сепаратора с помощью переходных патрубков соединяют с выходными патрубками сепарационных устройств. На выходе, по крайней мере, одного сепарационного устройства размещают запорный клапан. Дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора. Сепаратор снабжают блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Указанный технический результат проявляется при использовании сепарационного узла, модернизированного заявляемым способом по варианту 2.

Сепаратор газовый по варианту 1 (фиг.2, 3) содержит вертикальный корпус с, по крайней мере, одним люком-лазом 6, входной 10, выходной 19 и сливной 20 патрубки. По крайней мере, два сепарационных устройства 7 жестко закреплены, по крайней мере, на одном опорном элементе 4 сепаратора 1 с помощью крепежных балок (не показаны).

Каждое сепарационное устройство 7 содержит входной 11, выходной 15 и сливной 13 патрубки, дефлектор 16, предназначенный для закрутки газожидкостного потока в вихрь, и сепарационный пакет 17, обеспечивающий высокую эффективность очистки газа. Сепарационные устройства 7 выполняют на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа.

Переходными патрубками 8 входной патрубок 10 сепаратора 1 соединен с входными патрубками 11 сепарационных устройств 7. При этом на входе 11, по крайней мере, одного сепарационного устройства 7 размещен запорный клапан 12.

Дренажными трубами 9 сливные патрубки 13 сепарационных устройств 7 соединены с областью гидрозатвора, расположенной в нижней части сепаратора 1.

Сепаратор 1 также содержит блок управления 14, выполненный с возможностью открытия/закрытия запорных клапанов 12 в зависимости от давления газа внутри сепаратора 1. Блок управления 14 может быть размещен внутри или снаружи сепаратора 1.

Примеры конкретного выполнения сепаратора по варианту 1

Пример 1. Опорные элементы 4 для крепления сепарационных устройств 7 выполнены в виде опорного кольца. Сепаратор 1 содержит два сепарационных устройства 7.

Запорный клапан 12 размещен на входе 11 одного из сепарационных устройств 7.

Пример 2. Сепаратор 1 содержит четыре сепарационных устройства 7, выполненные на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа

Запорный клапан 12 размещен на входе 11 трех сепарационных устройств 7.

Пример 3. Крепление сепарационных устройств 7 к опорному элементу 4 выполнено сваркой.

Пример 4. Крепление сепарационных устройств 7 к опорному элементу 4 выполнено с помощью разъемных креплений.

Пример 5. Герметизация зазоров между патрубками выполнена в виде резинового уплотнения.

Пример 6. Герметизация зазоров между патрубками выполнена в виде сальникового уплотнения.

Пример 7. Соединение входного патрубка 10 сепаратора 1 с переходными патрубками 8 выполнено в виде быстроразъемного соединения.

Пример 8. Соединение входного патрубка 10 сепаратора с переходным патрубками 8 выполнено в виде фланцевого соединения.

Пример 9. Соединительные трубки 21 гидравлически связывают запорные клапаны 12 с блоком управления 14, размещенным за пределами сепаратора 1.

Для отбора импульсного газа дополнительная соединительная трубка 22 гидравлически соединяет внутреннюю область сепаратора 1 с блоком управления 14.

Пример 10. Снаружи сепаратора 1 размещен датчик давления, гидравлически связанный с внутренним пространством сепаратора 1. Блок управления 14 электрически связан с датчиком давления и запорными клапанами 12.

Реализация заявляемого сепаратора по варианту 1 не ограничивается приведенными выше примерами.

Заявляемый сепаратор по варианту 1 работает следующим образом.

В начальном состоянии все запорные клапаны 12 на входных патрубках 11 сепарационных устройств 7 закрыты.

Газовый поток, подлежащий осушке и/или очистке, подводится в сепаратор 1 через входной патрубок 10 сепаратора 1, откуда он транспортируется в сепарационные устройства 7 через переходные патрубки 8 и входные патрубки 11 сепарационных устройств 7. При этом газовый поток проходит только в те сепарационные устройства 7, на входном патрубке 11 которых не установлен запорный клапан 12.

В сепарационных устройствах 7 происходит отделение из газового потока частиц механической примесей, а также мелкодисперсных и аэрозольных частиц жидкости.

Очищенный газ выходит из выходных патрубков 15 сепарационных устройств 7 и транспортируется к выходному патрубку 19 сепаратора 1, через который он выводится из сепаратора 1.

В зависимости от давления газа внутри сепаратора 1 блок управления 14 производит открытие или закрытие запорных клапанов 12.

Если давление внутри сепаратора 1 превышает максимально допустимое значение, при котором сохраняется эффективность совместной сепарации активными сепарационными устройствами 7 (сепарационными устройствами 7, в которые проходит газожидкостный поток со входа 10 в сепаратор 1), то блок управления 14 открывает один или несколько ранее закрытых запорных клапанов 12. При этом газовый поток, подлежащий осушке и/или очистке, начинает поступать в сепарационные устройства 7, запорные клапаны 12 на входных патрубках 11 которых стали открыты, нагрузка на каждое в отдельности сепарационное устройство 7 уменьшается так, что режим его работы становится допустимым (при установившейся производительности обеспечивается расчетная эффективность сепарации).

Если давление внутри сепаратора 1 становится ниже минимально допустимого значения, при котором сохраняется эффективность совместной сепарации активными сепарационными устройствами 7, то блок управления 14 закрывает один или несколько ранее открытых запорных клапанов 12. При этом прекращается подача газового потока, подлежащего осушке и/или очистке, в сепарационные устройства 7, запорные клапаны 12 на входных патрубках 11 которых стали закрыты.

Отсепарированные жидкость и механические примеси под действием силы тяжести выходят из сепарационных устройств 7 через сливные патрубки 13 и по дренажным трубам 9 попадают в область гидрозатвора в нижней части сепаратора 1. Из нижней части жидкость и примеси периодически выводятся за пределы сепаратора 1 через его сливной патрубок 20.

В заявляемом газовом сепараторе по варианту 1 заявляемый технический результат: «расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации», достигается за счет того, что сепаратор содержит корпус, входной, выходной, сливной патрубки, по крайней мере, два сепарационных устройства, содержащих вертикальный корпус, входной, выходной, сливной патрубки. При этом входной патрубок сепаратора соединен с входными патрубками сепарационных устройств. При этом на входном патрубке, по крайней мере, одного сепарационного устройства размещен запорный клапан. При этом сливные патрубки всех сепарационных устройств соединены дренажными трубами с областью гидрозатвора. При этом сепаратор дополнительно содержит блок управления, выполненный с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Сепаратор газовый по варианту 2 (фиг.4, 5) содержит вертикальный корпус с, по крайней мере, одним люком-лазом 6, входной 10, выходной 19 и сливной 20 патрубки. По крайней мере, два сепарационных устройства 7 жестко закреплены, по крайней мере, на одном опорном элементе 4 сепаратора с помощью крепежных балок (не показаны).

Каждое сепарационное устройство 7 содержит входной 11, выходной 15 и сливной 13 патрубки, дефлектор 16, предназначенный для закрутки газожидкостного потока в вихрь, и сепарационный пакет 17, обеспечивающий высокую эффективность очистки газа. Сепарационные устройства 7 выполняют на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа.

Переходными патрубками 18 выходной патрубок 19 сепаратора 1 соединен с выходными патрубками 15 сепарационных устройств 7. При этом на выходе 15, по крайней мере, одного сепарационного устройства 7 размещен запорный клапан 12.

Дренажными трубами 9 сливные патрубки 13 сепарационных устройств 7 соединены с областью гидрозатвора, расположенной в нижней части сепаратора 1.

Сепаратор также содержит блок управления 14, выполненный с возможностью открытия/закрытия запорных клапанов 12 в зависимости от давления газа внутри сепаратора 1. Блок управления 14 может быть размещен внутри или снаружи сепаратора 1.

Примеры конкретного выполнения сепаратора по варианту 2.

Пример 1. Опорные элементы 4 для крепления сепарационных устройств 7 выполнены в виде опорного кольца. Сепаратор 1 содержит два сепарационных устройства 7.

Запорный клапан 12 размещен на выходе 15 одного из сепарационных устройств 7.

Пример 2. Сепаратор 1 содержит четыре сепарационных устройства 7, выполненные на базе малогабаритных высокоэффективных вертикальных сепараторов вихревого типа

Запорный клапан 12 размещен на выходе 15 трех сепарационных устройств 7.

Пример 3, Крепление сепарационных устройств 7 к опорному элементу 4 выполнено сваркой.

Пример 4. Крепление сепарационных устройств 7 к опорному элементу 4 выполнено с помощью разъемных креплений.

Пример 5. Герметизация зазоров между патрубками выполнена в виде резинового уплотнения.

Пример 6. Герметизация зазоров между патрубками выполнена в виде сальникового уплотнения.

Пример 7. Соединение выходного патрубка 15 сепаратора 1 с переходными патрубками 18 выполнено в виде быстроразъемного соединения.

Пример 8. Соединение выходного патрубка 15 сепаратора 1 с переходными патрубками 18 выполнено в виде фланцевого соединения.

Пример 9. Соединительные трубки 21 гидравлически связывают запорные клапаны 12 с блоком управления 14, размещенным за пределами сепаратора 1.

Для отбора импульсного газа дополнительная соединительная трубка 22 гидравлически соединяет внутреннюю область сепаратора 1 с блоком управления 14.

Пример 10. Снаружи сепаратора 1 размещен датчик давления, гидравлически связанный с внутренним пространством сепаратора 1. Блок управления 14 электрически связан с датчиком давления и запорными клапанами 12.

Реализация заявляемого сепаратора по варианту 2 не ограничивается приведенными выше примерами.

Заявляемый сепаратор по варианту 2 работает следующим образом.

В начальном состоянии все запорные клапаны 12 на выходных патрубках 15 сепарационных устройств 7 закрыты.

Газовый поток, подлежащий осушке и/или очистке, подводится в сепаратор 1 через входной патрубок 10 сепаратора 1, откуда он транспортируется в сепарационные устройства 7 через входные патрубки 11 сепарационных устройств 7. При этом газовый поток проходит только в те сепарационные устройства 7, на выходном патрубке 15 которых не установлен запорный клапан 12.

В сепарационных устройствах 7 происходит отделение из газового потока частиц механической примесей, а также мелкодисперсных и аэрозольных частиц жидкости.

Очищенный газ выходит из выходных патрубков 15 сепарационных устройств 7 и по переходным патрубкам 18 транспортируется к выходному патрубку 19 сепаратора 1, через который он выводится из сепаратора 1.

В зависимости от давления газа внутри сепаратора 1 блок управления 14 производит открытие или закрытие запорных клапанов 12.

Если давление внутри сепаратора 1 превышает максимально допустимое значение, при котором сохраняется эффективность совместной сепарации активными сепарационными устройствами 7 (сепарационными устройствами 7, в которые проходит газожидкостный поток со входа 10 в сепаратор 1), то блок управления 14 открывает один или несколько ранее закрытых запорных клапанов 12. При этом газовый поток, подлежащий осушке и/или очистке, начинает поступать в сепарационные устройства 7, запорные клапаны 12 на выходных патрубках 15 которых стали открыты. Нагрузка на каждое в отдельности сепарационное устройство 7 уменьшается так, что режим его работы становится допустимым (при установившейся производительности обеспечивается расчетная эффективность сепарации).

Если давление внутри сепаратора 1 становится ниже минимально допустимого значения, при котором сохраняется эффективность совместной сепарации активными сепарационными устройствами 7, то блок управления 14 закрывает один или несколько ранее открытых запорных клапанов 12. При этом прекращается подача газового потока, подлежащего осушке и/или очистке, в сепарационные устройства 7, запорные клапаны 12 на выходных патрубках 15 которых стали закрыты.

Отсепарированные жидкость и механические примеси под действием силы тяжести выходят из сепарационных устройств 7 через сливные патрубки 13 и по дренажным трубам 9 попадают в область гидрозатвора в нижней части сепаратора. Из нижней части жидкость и примеси периодически выводятся за пределы сепаратора через его сливной патрубок 20.

В заявляемом газовом сепараторе по варианту 2 заявляемый технический результат: «расширение диапазона нагрузок сепаратора при сохранении эффективности сепарации», достигается за счет того, что сепаратор содержит корпус, входной, выходной, сливной патрубки, по крайней мере, два сепарационных устройства, содержащих вертикальный корпус, входной, выходной, сливной патрубки. При этом выходной патрубок сепаратора соединен с выходными патрубками сепарационных устройств. При этом на выходном патрубке, по крайней мере, одного сепарационного устройства размещен запорный клапан. При этом сливные патрубки всех сепарационных устройств соединены дренажными трубами с областью гидрозатвора. При этом сепаратор дополнительно содержит блок управления, выполненный с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

Промышленная применимость

Заявляемые способы модернизации сепарационного узла газового и газовые сепараторы реализованы с использованием промышленно выпускаемых инструментов, устройств и материалов и найдут широкое применение в отраслях промышленности, связанных с очисткой и осушкой газов.

Источник информации

1. Патент РФ на изобретение №2310497, МПК B01D 45/12, В01С 5/00, 2007.

1. Способ модернизации сепарационного узла газового, включающий демонтаж конструктивных элементов, находящихся внутри корпуса сепаратора, удаление демонтированных конструктивных элементов из внутреннего пространства сепаратора через люк-лаз, помещение во внутреннее пространство сепаратора первого сепарационного устройства и переходных патрубков, жесткое закрепление первого сепарационного устройства, по крайней мере, к одному опорному элементу сепаратора, соединение с помощью переходного патрубка входного патрубка сепаратора с входным патрубком первого сепарационного устройства, отличающийся тем, что во внутреннее пространство сепаратора дополнительно помещают дренажные трубы и N дополнительных сепарационных устройств (N≥1), которые жестко закрепляют, по крайней мере, к одному опорному элементу сепаратора, с помощью переходных патрубков соединяют входной патрубок сепаратора с входными патрубками N дополнительных сепарационных устройств, на входе, по крайней мере, одного сепарационного устройства размещают запорный клапан, дренажными трубами соединяют сливные патрубки всех сепарационных устройств с областью гидрозатвора и снабжают сепаратор блоком управления, выполненным с возможностью открытия/закрытия запорных клапанов в зависимости от давления газа внутри сепаратора.

2. Способ по п.1, отличающийся тем, что количество N дополнительных сепарационных устройств равно одному или трем.

3. Способ по п.1, отличающийся тем, что каждое сепарационное устройство выполняют на базе малогабаритного вертикального сепаратора вихревого типа, содержащего входной, выходной и сливной патрубки, дефлектор и сепарационный пакет.

4. Способ по п.1, отличающийся тем, что блок управления размещают внутри или снаружи сепаратора.

5. Способ модернизации сепарационного узла газового, включающий демонтаж конструктивных элементов, находящихся внутри корпуса сепаратора, удаление демонтированных конструктивных элементов из внутреннего пространства сепаратора через люк-лаз, помещение во внутреннее пространство сепаратора первого сепарационного устройства и переходных патрубков, жесткое закрепление первого сепарационного устройства, по крайней мере, к одному опорному элементу сепаратора, соединение с помощью переходного патрубка выходного патрубка сепаратора с выходным патрубком первого сепарационного устройства, отличающийся тем, что во внутреннее пространство сепаратора дополнительно помещают дренажные трубы и N дополнительных сепарационных устройств (N≥1), которые жестко закрепляют, по крайней мере, к одному опорному элементу сепаратора, с помощью переходных патрубков соединяют выходной патрубок сепаратора с выходными патрубками N дополнительных сепарационных устройств, на выходе, по крайней мере, одного сепарационного устройства размещают запорный клапан, дренажными трубам