Получение ароматических углеводородов из метана

Иллюстрации

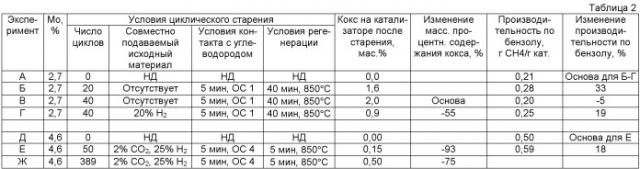

Показать всеИзобретение относится к способу получения ароматических углеводородов из метана, в частности природного газа. Изобретение касается способа превращения метана в ароматические углеводороды, в котором в реакционную зону подают метансодержащий исходный материал и зернистый каталитический материал, обеспечивают работу реакционной зоны в условиях реакции, эффективных для превращения по меньшей мере части метана в ароматические углеводороды с сопутствующим отложением углеродистого материала на зернистом каталитическом материале, вызывающего его (катализатора) дезактивацию. По меньшей мере часть дезактивированного зернистого каталитического материала удаляют из реакционной зоны и нагревают до температуры примерно от 700°С примерно до 1200°С прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива. Затем нагретый зернистый каталитический материал регенерируют водородсодержащим газом в условиях, эффективных для превращения по меньшей мере части отложившегося углеродистого материала в метан, и возвращают регенерированный зернистый каталитический материал обратно в реакционную зону. Технический результат - усовершенствование способа ароматизации метана. 2 н. и 23 з.п. ф-лы, 6 ил., 7 табл., 10 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматических углеводородов из метана, в частности из природного газа.

Уровень техники

Ароматические углеводороды, в частности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, потребность в нахождении альтернативных источников ароматических углеводородов возрастает.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Мировые запасы природного газа постоянно пополняются, и в настоящее время месторождений природного газа открывается больше, чем нефтяных месторождений. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в частности в отдаленных местах, сжигают в факеле. Следовательно, привлекательным методом переработки природного газа является превращение содержащихся в нем алканов непосредственно в более высокомолекулярные углеводороды, такие как ароматические углеводороды, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает в себя вначале превращение, или конверсию, метана в синтез-газ, смесь Н2 и СО. Однако производство синтез-газа связано с большими капитальными затратами и является энергоемким, вследствие чего предпочтительны пути, которые не требуют получения синтез-газа.

Был предложен ряд альтернативных способов прямого превращения метана в более высокомолекулярные углеводороды. Один такой способ предусматривает каталитическое окислительное взаимодействие метана до олефинов с последующим каталитическим превращением этих олефинов в жидкие углеводороды, включая ароматические углеводороды. Так, например, в патенте US 5336825 описан двухстадийный способ окислительного превращения метана в углеводороды, находящиеся в температурном интервале кипения бензиновой фракции и включающие в себя ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре от 500 до 1000°С метан превращают в этилен и небольшие количества олефинов С3 и C4. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии, над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды, находящиеся в температурном интервале кипения бензиновой фракции.

Однако этим способам окислительного взаимодействия присущи проблемы, заключающиеся в том, что их осуществление предполагает проведение высокоэкзотермических и потенциально опасных реакций горения метана и сопровождается выбросом влияющих на экологию оксидов углерода в больших количествах.

Потенциально привлекательным направлением переработки метана непосредственно в более высокомолекулярные углеводороды, в частности этилен, бензол и нафталин, является дегидроароматизация или восстановительное взаимодействие. Этот метод, как правило, предусматривает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Каталитически активной формой металла часто является элементная форма с нулевой валентностью, карбид или оксикарбид.

Например, в патенте US 4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре от 600 до 800°С в отсутствие кислорода в контакт с каталитической композицией, включающей в себя алюмосиликат с молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем в алюмосиликат добавлен галлий или его соединение и металл группы VIIB периодической таблицы элементов или его соединение.

Кроме того, в патенте US 5026937 описан способ ароматизации метана, включающий подачу потока исходных материалов, содержащего водород (мольное содержание 0,5%) и метан (мольное содержание 50%), в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, включающих температуру от 550 до 750°С, абсолютное давление ниже 10 атм (1000 кПа) и объемную скорость подачи газа от 400 до 7500 ч-1.

Далее, в патентах US 6239057 и US 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, содержащим пористый носитель, такой как ZSM-5, на котором диспергирован рений и металл-промотор, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам, или их смесь. После пропитки носителя рением и металлом-промотором катализатор активируют обработкой водородом и/или метаном при температуре примерно от 100 до 800°С в течение времени примерно от 0,5 до 100 ч. При этом утверждается, что добавление СО или CO2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

Однако успешное применение восстановительного взаимодействия для получения ароматических соединений в промышленном масштабе требует решения ряда серьезных технически сложных задач. Например, процесс восстановительного взаимодействия и эндотермичен, и ограничен в термодинамическом отношении. Таким образом, если при ведении процесса не предусмотреть существенного дополнительного подогрева, эффект охлаждения в ходе реакции приводит к понижению температуры реакции, достаточному для значительного уменьшения скорости реакции и общего термодинамического превращения.

Более того, осуществление процесса сопровождается образованием углерода и других нелетучих материалов, которые накапливаются на поверхности катализатора, вызывая снижение его активности и потенциально нежелательные сдвиги селективности. Кроме того, при свойственных процессу высоких температурах активные металлические соединения (МоСх, WCx и т.д.) на поверхности катализатора могут мигрировать, образовывать агломераты или изменять фазу, что опять же приводит к нежелательному ухудшению степени превращения и селективности действия. Поэтому приходится проводить частую окислительную регенерацию катализатора для того, чтобы удалить углерод и другие нелетучие материалы, накопившиеся на его поверхности, и по возможности перераспределить активные металлические соединения. Однако в зависимости от состава катализатора регенерация в окислительной среде может иметь определенные нежелательные побочные эффекты. Например, металл на поверхности катализатора может переходить из каталитически активного элементного или обогащенного углеродом состояния в менее активное окисленное состояние. Также катализатор после регенерации может проявлять повышенную активность в плане отложения кокса (коксообразования) и связанного с ним образования водорода. Таким образом, существует заинтересованность в разработке процессов восстановительного взаимодействия, в которых регенерация катализатора осуществляется в неокислительных условиях.

Например, в японской патентной публикации Kokai 2003-26613 от 29.01.2003 описан способ производства ароматических углеводородов и водорода из низшего углеводорода, содержащего по меньшей мере 60 мол.% метана, в присутствии катализатора, такого как молибден, вольфрам или рений на носителе ZSM-5, характеризующийся тем, что катализатор периодически и попеременно переводят из рабочего цикла, в котором катализатор контактируют с низшим углеводородом, в цикл регенерации, в котором катализатор контактируют с водородом. Обычно рабочий цикл составляет от 1 до 20 минут, предпочтительно от 1 до 10 минут, а цикл регенерации - от 1 до 30 минут, предпочтительно примерно от 5 до 20 минут.

Кроме того, в международной публикации WO 2006/011568 от 02.02.2006 описан способ производства ароматических углеводородов и водорода из сырого газа, содержащего низший углеводород, характеризующийся тем, что смесь сырьевого газа и водородсодержащего газа вводят в контакт с катализатором, таким как металлосиликат на основе молибдена и/или родия, при высокой температуре, такой как 750°С, и периодически, во время циклов регенерации, подачу вышеупомянутого сырьевого газа прекращают, а подачу водородсодержащего газа продолжают. Как утверждается, непрерывная подача водорода как во время рабочего цикла, так и во время цикла регенерации уменьшает отношение длительности регенерации к длительности рабочего цикла.

В публикации заявки US 2003/0083535 раскрыт способ ароматизации метансодержащего исходного материала, характеризующийся тем, что между реакторной системой и регенерационной системой осуществляют циркуляцию катализатора дегидроароматизации, причем для регенерации различных частей катализатора его в разное время вводят в контакт с разными регенераторными газами, включающими O2, H2 и Н2О. Процентную долю катализатора, контактирующую с каждым регенераторным газом, регулируют для сохранения в реакторной системе и регенерационной системе режима теплового баланса. Эта реакторная система включает в себя псевдоожиженный слой катализатора в лифт-реакторе, а регенерационная система включает в себя второй псевдоожиженный слой катализатора, содержащийся в реакторе со стационарным кипящим слоем. После прохождения через регенерационную систему горячий регенерированный катализатор рециркулируют в реакторную систему по транспортировочной системе, которая может включать восстановительный сосуд для повышения активности регенерированного катализатора введением катализатора в псевдоожиженном слое в контакт с потоком восстанавливающего газа, содержащего водород и/или метан.

Раскрытие изобретения

В основу изобретения положена задача разработки усовершенствованного способа ароматизации метана, в котором регенерация катализатора осуществляется водородсодержащим газом.

Одним объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) подачу в реакционную зону метансодержащего исходного материала и зернистого каталитического материала,

(б) обеспечение работы реакционной зоны в условиях, эффективных для превращения по меньшей мере части метана в более высокомолекулярный(-ые) углеводород(-ы) с сопутствующим отложением углеродистого материала на зернистом каталитическом материале, вызывающим дезактивацию каталитического материала,

(в) удаление из реакционной зоны по меньшей мере части дезактивированного зернистого каталитического материала,

(г) нагревание по меньшей мере части удаленного из реакционной зоны зернистого каталитического материала до температуры примерно от 700°С примерно до 1200°С, осуществляемое прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива,

(д) регенерирование нагретой части зернистого каталитического материала водородсодержащим газом в регенерационной зоне в условиях, эффективных для превращения по меньшей мере части отложившегося углеродистого материала в метан, и

(е) возврат по меньшей мере части зернистого каталитического материала со стадии (д) в реакционную зону.

Еще одним объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) подачу в реакционную зону метансодержащего исходного материала и зернистого каталитического материала,

(б) обеспечение работы реакционной зоны в условиях, эффективных для превращения по меньшей мере части метана в более высокомолекулярный(-ые) углеводород(-ы) с отложением углеродистых материалов на катализаторе, вызывающем дезактивацию катализатора,

(в) удаление из реакционной зоны по меньшей мере части дезактивированного зернистого каталитического материала,

(г) нагревание первой части удаленного из реакционной зоны зернистого каталитического материала до температуры примерно от 700°С примерно до 1200°С, осуществляемое прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива,

(д) регенерирование нагретой первой части зернистого каталитического материала водородсодержащим газом в первой регенерационной зоне в условиях, включающих первое давление и эффективных для превращения по меньшей мере части отложившихся на зернистом каталитическом материале углеродистых материалов в метан,

(е) перемещение второй части удаленного из реакционной зоны зернистого каталитического материала со стадии (в) или стадии (д) во вторую регенерационную зону,

(ж) регенерирование второй части зернистого каталитического материала водородсодержащим газом во второй регенерационной зоне в условиях, включающих второе давление, отличающееся от первого давления, и эффективных для превращения по меньшей мере части отложившихся на зернистом каталитическом материале углеродистых материалов в метан, и

(з) возврат по меньшей мере части регенерированного зернистого каталитического материала со стадии (д) и по меньшей мере части зернистого каталитического материала со стадии (ж) в реакционную зону.

В одном варианте осуществления изобретения реакционная зона представляет собой реакционную зону с подвижным (движущимся) слоем катализатора и может работать с обратным температурным профилем. Исходный материал также может содержать по меньшей мере одно из следующих веществ: СО, СО2, Н2, Н2О и/или О2. Удаленный зернистый каталитический материал можно нагревать на стадии (г) до температуры примерно от 800°С примерно до 1000°С, в частности примерно от 850°С примерно до 950°С. Условия на стадии (д) регенерации могут включать в себя абсолютное давление, составляющее по меньшей мере 100 кПа, в частности примерно от 150 до 700 кПа. Условия на стадии (ж) регенерации могут включать в себя абсолютное давление, составляющее по меньшей мере 500 кПа, в частности примерно от 1000 кПа примерно до 5000 кПа. Стадии (д) и (ж) регенерации могут проводиться в отдельных регенерационных зонах.

В одном варианте осуществления изобретения условия реакции, протекающей в реакционной зоне на стадии (б), являются неокислительными. На стадии (б) условия реакции в реакционной зоне могут включать в себя температуру примерно от 400°С примерно до 1200°С, абсолютное давление примерно от 1 кПа примерно до 1000 кПа и объемную скорость подачи газа примерно от 0,01 ч-1 примерно до 1000 ч-1.

В одном варианте осуществления изобретения, зернистый каталитический материал является катализатором дегидроциклизации, содержащим металл или его соединение на неорганическом носителе. Зернистый каталитический материал может включать в себя по меньшей мере одно из следующих веществ: молибден, вольфрам, рений, соединение молибдена, соединение вольфрама, соединение цинка и соединение рения, на ZSM-5, диоксиде кремния или оксиде алюминия.

Краткое описание чертежей

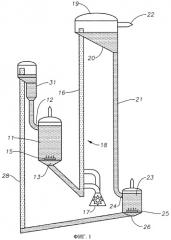

На фиг.1 представлена схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии с первым вариантом выполнения изобретения.

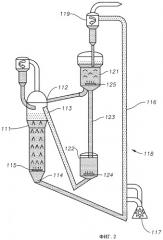

На фиг.2 представлена схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии со вторым вариантом выполнения изобретения.

На фиг.3 представлен график зависимости выхода метана от температуры при термопрограммированной обработке водородом закоксованного Mo/ZSM-5 катализатора в примере 6, осуществлявшейся в реакторе идеального вытеснения при динамике повышения температуры, составлявшей 5°С/мин.

На фиг.4 представлен график зависимости содержания кокса (мас.%) от времени регенерации при регенерировании водородом закоксованного Mo/ZSM-5 катализатора в примере 7 при 850°С и различных парциальных давлениях водорода.

На фиг.5А и 5Б показано изменение соответственно степени превращения метана (%) и селективности по бензолу и толуолу при повышении температуры регенерирования с 875°С до 925°С.

Осуществление изобретения

В контексте настоящего описания понятие "более высокомолекулярный(-ые) углеводород(-ы)" означает углеводород(-ы), содержащий больше одного углеродного атома на молекулу; оксигенат, содержащий по меньшей мере один углеродный атом на молекулу, например этан, этилен, пропан, пропилен, бензол, толуол, ксилолы, нафталин и/или метилнафталин; и/или органическое(-ие) соединение(-ия), содержащее по меньшей мере один углеродный атом и по меньшей мере один неводородный атом, например метанол, этанол, метиламин и/или этиламин.

В контексте настоящего описания понятие "ароматический углеводород (углеводороды)" означает молекулы, содержащие одно или несколько ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, ксилолы, нафталин и метилнафталины.

Понятия "кокс" и "углеродистый материал" используются в настоящем описании как взаимозаменяемые для обозначения углеродсодержащих материалов, которые в реакционных условиях представляют собой по существу нелетучие твердые вещества с низким содержанием водорода относительно содержания углерода (в частности, со значением молярного соотношения Н:С менее 0,8, наиболее вероятно менее 0,5). Они могут включать в себя кристаллический графит, графитовые листовые или пластинчатые материалы, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы. Когда речь идет о твердом коксе, более твердом коксе или огнеупорном или трудно поддающемся термической переработке коксе, имеются в виду типы кокса, которые вследствие либо его структуры, либо расположения тяжелее удалять с помощью реагента (как правило, кислорода или водорода), используемого для превращения кокса в газообразные материалы.

В контексте настоящего описания понятие "дезактивация" катализатора означает потерю с течением времени каталитической активности и/или селективности. Катализатор оказывается дезактивированным, если его каталитическая активность по меньшей мере на 1% ниже, в другом случае по меньшей мере на 5% ниже, в другом случае по меньшей мере на 10% ниже, в другом случае по меньшей мере на 15% ниже, в другом случае по меньшей мере на 20% ниже, в другом случае по меньшей мере на 25% ниже, в другом случае по меньшей мере на 30% ниже, в другом случае по меньшей мере на 35% ниже, в другом случае по меньшей мере на 40% ниже, в другом случае по меньшей мере на 45% ниже, в другом случае по меньшей мере на 50% ниже, в другом случае по меньшей мере на 55% ниже, в другом случае по меньшей мере на 60% ниже, в другом случае по меньшей мере на 65% ниже, в другом случае по меньшей мере на 70% ниже, в другом случае по меньшей мере на 75% ниже, в другом случае по меньшей мере на 80% ниже, в другом случае по меньшей мере на 85% ниже, в другом случае по меньшей мере на 90% ниже, в другом случае по меньшей мере на 95% ниже или в другом случае по меньшей мере на 100% ниже, чем каталитическая активность свежего катализатора или регенерированного катализатора. Не ограничивая себя какой-либо теорией, дезактивацию катализатора можно рассматривать как явление, в котором изменяются структура и/или состояние катализатора, что приводит к потере активных участков на поверхности катализатора и, таким образом, вызывает ухудшение эффективности катализатора. Так, например, дезактивация катализатора может происходить вследствие коксообразования (закоксовывания), блокирования активных участков или деалюминирования алюмосиликатного молекулярного сита вследствие обработки водяным паром.

В контексте настоящего описания понятие реактор "с подвижным (движущимся) слоем" означает зону или сосуд с контактированием твердых частиц и газообразных потоков таким образом, что расходная скорость (U) газа ниже скорости, необходимой для пневмотранспортного уноса твердых частиц в виде разжиженной фазы, с целью сохранения слоя твердых частиц с порозностью менее 95%. Реактор с подвижным слоем может работать в нескольких режимах течения, включая режим оседающего движения (оседания) или режим движения уплотненного слоя (U<Umf), режим с барботажем пузырей (Umf<U<Umb), режим с канало- и поршнеобразованием (Umb<U<Uc), режим, переходный к турбулентному, и собственно турбулентный режим псевдоожижения (Uc<U<Utr) и режим с высокой скоростью потока (U>Utr). Эти разные режимы псевдоожижения описаны, например, в работах Kunii, D., Levenspiel, О., глава 3, Fluidization Engineering, издание 2-е, Butterworth-Heinemann, Boston, 1991, и Walas, S.M., глава 6, Chemical Process Equipment, Butterworth-Heinemann, Boston, 1990.

В контексте настоящего описания понятие "оседающий слой" служит для обозначения зоны или сосуда, где частицы (зерна) контактируют с газообразными потоками таким образом, что расходная скорость (U) газа меньше минимальной скорости, необходимой для псевдоожижения твердых частиц, минимальной скорости псевдоожижения (Umf), U<Umf, в по меньшей мере части реакционной зоны, и/или зоны или сосуда, работающего со скоростью, которая выше минимальной скорости псевдоожижения при одновременном поддержании градиента свойства газа и/или твердого вещества (таком как температура, состав газа или твердого вещества и т.д.) вдоль оси снизу вверх в реакторном слое при применении внутрикорпусных устройств реактора с целью свести к минимуму обратное перемешивание газа и твердого вещества. Описание минимальной скорости псевдоожижения приведено, например, в главе 3 работы "Fluidization Engineering", D.Kunii и O.Levenspiel, издание 2-е, Butterworth-Heinemann, Boston, 1991 и главе 6 работы "Chemical Process Equipment" S.M. Walas, Butterworth-Heinemann, Boston, 1990, содержание которых в полном объеме включено в описание путем ссылки.

В контексте настоящего описания понятие "реактор с псевдоожиженным слоем" служит для обозначения зоны или сосуда, где твердые частицы контактируют с газообразными потоками таким образом, что расходная скорость (U) газа достаточна для псевдоожижения твердых частиц (т.е. выше минимальной скорости псевдоожижения Umf) и ниже скорости, необходимой для пневмотранспортного уноса твердых частиц в виде разжиженной фазы, с целью сохранения слоя твердых частиц с порозностью менее 95%. Используемое в настоящем описании понятие "каскадные псевдоожиженные слои" служит для обозначения последовательного расположения отдельных псевдоожиженных слоев таким образом, что при этом может иметь место градиент свойства газа и/или твердого вещества (такого как температура, состав газа или твердого вещества, давление и т.д.) по мере перехода твердого вещества или газа от одного псевдоожиженного слоя со сменой уровня каскада к другому слою. График изменения минимальной скорости псевдоожижения дан, например, в приведенных выше опубликованных работах Kunii и Walas.

В контексте настоящего описания понятие "лифт-реактор" обозначает зону или сосуд (такой как вертикальная цилиндрическая труба), применяемый для чисто вертикальной транспортировки твердых частиц в режимах псевдоожижения с высокой скоростью потока (быстрого псевдоожижения) или псевдоожижения с пневмотранспортом. Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортом характеризуются расходными скоростями (U) газа, превышающими скорость транспортировки (Utr). Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортом описаны также в приведенных выше опубликованных работах Kunii и Walas.

В контексте настоящего описания указания на нагрев "косвенным контактированием" с газообразными продуктами горения включают в себя теплоперенос через поверхность теплопередачи и/или применение теплоносителя (газ, жидкость или твердое вещество), который нагревают газообразными продуктами горения и который отдает свое тепло зернистому каталитическому материалу.

В настоящем изобретении предлагается способ получения ароматических углеводородов путем контактирования метансодержащего исходного материала, обычно вместе с H2, H2O, О2, СО и/или СО2, с зернистым катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения метана в ароматические углеводороды и водород. По мере протекания реакции на катализаторе откладывается кокс, понижая тем самым активность или селективность катализатора, и, следовательно, из реакционной зоны непрерывно или периодически отводят часть закоксованного катализатора и направляют ее в отдельную регенерационную зону, где закоксованный катализатор вводят в контакт с водородсодержащим регенерирующим газом. Поскольку реакция дегидроциклизации является эндотермической, к закоксованному катализатору, отведенному из реакционной зоны, прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива, подводят тепло для повышения его температуры до требуемой температуры регенерирования, обычно составляющей примерно от 700°С примерно до 1200°С. Затем часть нагретого закоксованного катализатора может быть возвращена в реакционную зону с обеспечением тепла для реакции дегидроциклизации, а остаток нагретого катализатора вводят в контакт с водородсодержащим регенерирующим газом в регенерационной зоне в таких условиях, в которых по меньшей мере часть кокса, отложившегося на катализаторе, превращается в метан. Далее регенерированный катализатор возвращают в реакционную зону.

В одном варианте осуществления изобретения регенерирование проводят отводом из реакционной зоны двух или более порций закоксованного катализатора, подводом тепла к этим порциям катализатора и контактированием нагретых порций катализатора с водородсодержащим газом в отдельных регенерационных зонах, работающих в таких условиях, в которых парциальные давления водорода по меньшей мере в двух из регенерационных зон разнятся.

Кроме того, изобретение дает способ утилизации водорода, получаемого в качестве побочного продукта реакции дегидроциклизации и, в частности, способ превращения по меньшей мере части этого водорода в более ценную продукцию.

Исходный материал

В предлагаемом в изобретении способе можно использовать любой метансодержащий исходный материал, но в общем предлагаемый способ предусмотрен для использования в качестве исходного материала природного газа. К другим подходящим метансодержащим исходным материалам относятся материалы, получаемые из таких источников, как угольные пласты, места захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтеперерабабатывающих предприятий.

Содержащие метан исходные материалы, такие как природный газ, как правило, помимо метана содержат диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо опосредованно путем превращения в метан и/или этан на стадии снижения содержания водорода.

В используемых в предлагаемом в изобретении способе содержащих метан потоках также обычно присутствуют азот- и/или серосодержащие примеси, которые перед использованием этих потоков могут быть удалены или их количество может быть уменьшено до низких концентраций. В одном из вариантов осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит менее 100 част./млн, например менее 10 част./млн, в частности менее 1 част./млн, каждого из соединений азота и серы.

Для содействия уменьшению коксообразования в дополнение к метану в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере одно из следующих веществ: водород, вода, моноксид углерода и диоксид углерода. Эти добавки можно вводить в виде отдельных совместно подаваемых потоков исходных материалов или они могут присутствовать в метановом потоке, например, в случае, когда метановый поток получают как производный от природного газа, содержащего диоксид углерода. К другим источникам диоксида углерода можно отнести дымовые газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает в себя примерно от 90 мол.% примерно до 99,9 мол.%, в частности примерно от 97 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 10 мол.%, в частности примерно от 1 мол.% примерно до 3 мол.% СО2. В другом варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает в себя примерно от 80 мол.% примерно до 99,9 мол.%, в частности примерно от 94 мол.% примерно до 99 мол.%, метана и примерно от 0,1 мол.% примерно до 20 мол.%, в частности примерно от 1 мол.% примерно до 6 мол.% СО. В еще одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает в себя примерно от 90 мол.% примерно до 99,9 мол.%, в частности примерно от 97 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 10 мол.%, в частности примерно от 1 мол.% примерно до 5 мол.% водяного пара. И в еще одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает в себя примерно от 80 мол.% примерно до 99,9 мол.%, в частности примерно от 95 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 20 мол.%, в частности примерно от 1 мол.% примерно до 5 мол.% водорода.

Исходный материал, подаваемый на стадию дегидроциклизации, может также содержать более высокомолекулярные углеводороды, чем метан, включая ароматические углеводороды. Такие более высокомолекулярные углеводороды могут возвращаться в процесс со стадии снижения содержания водорода, добавляться в виде отдельных совместно подаваемых исходных материалов или могут присутствовать в метановом потоке, например в случае, когда в исходном материале в виде природного газа содержится этан. К более высокомолекулярным углеводородам, возвращаемым в процесс со стадии снижения содержания водорода, как правило, относятся моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или менее, в частности 5 или менее, например 4 или менее, как правило, 3 или менее атома углерода. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит менее 5 мас.%, в частности менее 3 мас.% углеводородов С3+.

Дегидроциклизация

На стадии дегидроциклизации предлагаемого в изобретении способа метансодержащий исходный материал вводят в контакт с зернистым катализатором дегидроциклизации в условиях, обычно - неокислительных, а как правило - восстановительных, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. При этом основными результирующими реакциями являются:

Моноксид и/или диоксид углерода, который может присутствовать в исходном материале, повышает активность и стабильность катализатора, содействуя протеканию реакций, таких как:

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как:

.

В предлагаемом в изобретении способе может использоваться любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор включает в себя металлический компонент, в частности переходный металл или его соединение, на неорганическом носителе. В подходящем варианте осуществления изобретения металлический компонент присутствует в количестве примерно от 0,1 мас.% примерно до 20 мас.%, в частности примерно от 1 мас.% примерно до 10 мас.%, по массе всего катализатора. Обычно металл присутствует в катализаторе в форме свободных элементов или в форме карбида.

К подходящим металлическим компонентам для катализатора относятся кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Такие металлические компоненты могут присутствовать в форме свободных элементов или в виде соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и их можно использовать самостоятельно или в сочетании. В качестве одного из металлических компонентов также могут использоваться платина и осмий, но обычно они не являются предпочтительными.

Неорганический носитель может быть либо аморфным, либо кристаллическим и может представлять собой, в частности, оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама или других трансурановых элементов. Кроме того, носителем может быть пористый материал, такой как микропористый кристаллический материал или мезопористый материал. В контексте настоящего описания понятие "микропористый" относится к порам диаметром менее 2 нм, тогда как понятие "мезопористый" относится к порам диаметром от 2 до 50 нм.

К подходящим микропористым кристаллическим материалам относятся силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты или их смеси. Такие микропористые кристаллические материалы включают в себя материалы с каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. К подходящим мезопористым материалам относятся МСМ-41, МСМ-48, МСМ-50, FSM-16 и SBA-15.

Примеры предпочтительных катализаторов включают в себя молибден, вольфрам, цинк, рений, а также их соединения и сочетания на ZSM-5, диоксиде кремния или оксиде алюминия.

Металлический компонент может быть диспергирован на неорганическом носителе любыми средствами, хорошо известными в данной области техники, такими как соосаждение, пропитка по влагоемкости, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое парофазное осаждение, диффузионное и физическое смешение. Кроме того, неорганический носитель может быть модифицирован по известным методам, таким, например, как обработка водяным паром, кислотная промывка, промывка каустич