Способ прессования профилей из металлических сплавов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при прессовании профилей из алюминиевых, магниевых и других сплавов. Заготовку в виде прямой призмы нагревают и подвергают горячему прессованию с созданием в ней деформаций простого сдвига. Для этого поддерживают форму сечения заготовки неизменной в течение всего процесса деформирования. На заготовку воздействуют с обеспечением сначала ее прямолинейного продвижения вдоль оси прессования на участке длиной 0,1-0,5 D, где D - диаметр окружности, описанной вокруг сечения заготовки. Затем обеспечивают винтовое продвижение заготовки с шагом 0,1-1,0 D на участке длиной 0,1-0,3 шага. Завершающее прямолинейное продвижение производят на участке длиной 0,1-0,5 D. В результате обеспечивается возможность гомогенизации металлического сплава, что позволяет получать качественные профили без применения дополнительного отжига. 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к способам прессования профилей из алюминиевых, магниевых и других сплавов.

Качество профилей из алюминиевых сплавов тем выше, чем выше уровень их механических свойств и чем более однородным является их распределение по объему профилей. Алюминиевые сплавы в литом состоянии имеют, как правило, низкую прочность и пластичность, а также характеризуются довольно большой неоднородностью химсостава и структуры по объему профиля. Горячедеформированные сплавы отличаются от литых в лучшую сторону по всем указанным выше показателям благодаря тому, что при пластической деформации происходит преобразование литой структуры металла в деформированную. По этой причине профили из алюминиевых сплавов изготавливают методами пластической деформации, в частности прокаткой или прессованием.

Известен способ прессования профилей из алюминиевых сплавов, описанный в книге В.Н. Щерба Прессование алюминиевых сплавов. М.: Интермет инжиниринг, 2001, 767 с. с ил. (стр.5, 205), включающий получение слитка, его гомогенизирующий отжиг, нагрев и горячее прессование путем выдавливания заготовки через матрицу с последующей термообработкой профиля. Гомогенизирующий отжиг слитков обеспечивает снятие внутренних напряжений и уменьшение неоднородности слитка по структуре и химсоставу. Данная операция обеспечивает резкое возрастание пластических характеристик металла. Гомогенизация представляет собой нагрев слитка до температуры на 20-40°С ниже температуры плавления низкоплавких эвтектик и выдержку его при этом в течение нескольких часов. В этот период растворимые составляющие переходят в твердый раствор и благодаря диффузии выравнивается содержание легирующих элементов. Для гомогенизации применяют электрические шахтные печи.

К недостаткам данного способа можно отнести то, что описанный процесс прессования требует применения гомогенизирующего отжига, представляющего собой энергоемкую и длительную технологическую операцию.

Так же известен способ прессования алюминиевых сплавов, описанный в авторском свидетельстве СССР №776692, МПК В21С 25/02, опуб. 07.11.80, бюл. №41. Способ заключается в выдавливании заготовки через матрицу, конструкция которой обеспечивает дополнительные сдвиговые деформации. Под действием усилия металл заготовки начинают деформировать, перемещают его по поверхности заходной части матрицы. Наружные слои металла затекают в спиральные канавки матрицы и перемещаются вдоль направления канавок по винтовой линии. При этом наружные слои металла воздействуют на внутренние и происходит скручивание материала. Кристаллиты металла вытягиваются и частично разбиваются. При входе металла в формующую часть рабочей поверхности матрицы наружные слои металла попадают в спиральные канавки второй группы. Благодаря тому что начала канавок второй группы находятся между концами канавок первой группы, в канавки второй группы попадают слои металла, менее проработанные в заходной части матрицы. Это, по мнению авторов, способствует более равномерной проработке структуры по всему сечению.

Данные сдвиговые деформации в процессе выдавливания алюминиевого сплава улучшают проработку литой структуры сплава и повышают равномерность распределения химических элементов по объему при получении изделий цилиндрической формы. Однако при прессовании профилей другой формы, например прямоугольной, подобный эффект невозможен, так как при такой конфигурации, расположении и количестве канавок матрицы произойдет неравномерное распределение деформаций по периметру прямоугольного профиля. Поверхностные слои заготовки будут срезаться и тормозить истечение материала заготовки, что приведет к значительному росту удельных давлений. Несмотря на более хорошую проработку литой структуры в процессе прессования и повышенную равномерность распределения легирующих элементов по объему заготовки, этот способ не позволяет отказаться от гомогенизирующего отжига слитков.

Наиболее близким по технической сути к заявляемому является способ прессования прямоугольных профилей из алюминиевых сплавов, описанный в патенте Российской Федерации №2255823, МПК: В21С 23/04, В21С 25/02, B21J 5/04, B21J 13/02, опубл. 10.07.2005 г. Способ включает получение заготовки, нагрев, горячее прессование путем выдавливания заготовки через матрицу и последующую термообработку профиля, при этом в процессе выдавливания заготовку в верхней части матрицы дополнительно подвергают сдвиговым деформациям за счет закручивания ее на угол от 40 до 50° к оси матрицы.

В данном изобретении решалась задача получения прямоугольных профилей из алюминиевых сплавов, обладающих повышенными механическими характеристиками и высокой однородностью химсостава по объему. Однако предложенный авторами способ создания дополнительных сдвиговых деформаций основан на плавном закручивании потока металла с одновременной вытяжкой (увеличением длины заготовки) вдоль оси прессования. Такие деформации близки к так называемому чистому сдвигу, который, по сути, эквивалентен удлинению. Такие деформации приводят к вытягиванию зон с повышенным содержанием легирующих элементов вдоль винтовых линий, но не ведут к гомогенизации сплава, т.е. к однородному распределению легирующих элементов по объему. Для того чтобы обеспечить однородное распределение легирующих элементов по объему, необходимо создать в заготовке так называемый простой сдвиг.

В работе (Бейгельзимер Я.Е. Некоторые соображения по поводу больших пластических деформаций, основанные на их аналогии с турбулентностью. Физика и техника высоких давлений, 2008, том 18, №4, стр.77-85) показано, что при деформации по схеме простого сдвига в сплавах, на масштабах порядка 0.1-10 мкм, возникают случайные вихревые потоки материала, в определенном смысле, аналогичные турбулентным движениям жидкости. Следствием вихревых потоков материала при простом сдвиге являются веретенообразные продукты износа, возникающие в зоне контакта двух твердых тел при их трении между собой (Ф.П.Боуден, Д.Тейбор Трение и смазка твердых тел. М.: Машиностроение, 1968. - 543 с.). Указанные вихревые потоки и переносят легирующие элементы в сплаве, создавая их однородное распределение по объему.

При чистом сдвиге вихревые потоки в сплавах не образуются. Поэтому чистый сдвиг не приводит к однородному распределению легирующих элементов по объему сплавов. По указанной причине описанный выше способ прессования также не позволяет отказаться от гомогенизирующего отжига слитков перед операцией выдавливания.

В основу предлагаемого технического решения поставлена задача усовершенствования способа прессования профилей из металлических сплавов путем введения дополнительных простых сдвиговых деформаций, что позволит осуществлять гомогенизацию слитка и создавать качественные профили без применения дополнительного отжига.

Поставленная задача решается за счет того, что в способе прессования профилей из металлических сплавов, заключающемся в формировании заготовки, нагреве ее, горячем прессовании с одновременным воздействием на заготовку сдвиговыми деформациями, согласно изобретению заготовку формируют в виде прямой призмы и создают в ней деформации простого сдвига, для чего поддерживают форму сечения заготовки неизменной в течение всего процесса деформации, воздействуют на заготовку посредством продвижения контура поперечного сечения заготовки сначала прямолинейного вдоль оси прессования на участке длиной 0,1-0,5 D, где D - диаметр окружности, описанный вокруг сечения заготовки, затем винтового с шагом 0,1-1,0 D на участке длиной 0,1-0,3 шага, и завершающего прямолинейного на участке длиной 0,1-0,5 D.

Причинно-следственная связь существенных признаков, которые составляют суть изобретения и достигаемым техническим результатом, поясняется следующим.

Известно (см. Процессы пластического структурообразования металлов. В.М.Сегал, В.И.Резников, В.И.Копылов и др. - Минск: Навука i технiка, 1994. - 232 с. (с.18-20)), что простой сдвиг в деформируемой заготовке возникает при резком изменении направления движения материала. Для того чтобы создать резкие изменения в направлении движения материала, заготовку формируют в виде прямой призмы и поддерживают форму сечения заготовки неизменной в течение всего процесса прессования, воздействуя на заготовку посредством перемещения контура поперечного сечения заготовки сначала прямолинейного вдоль оси прессования, затем винтового и завершающего прямолинейного. Резкие изменения в направлении движения материала создаются благодаря резкому изменению направления перемещения контура поперечного сечения заготовки от прямолинейного к винтовому, а затем от винтового к прямолинейному.

Нижняя граница длин участков начального и завершающего прямолинейного движения обусловлена тем, что при длине, меньшей 0,1 D, заготовка прокручивается в прямолинейных участках из-за скручивающего момента, возникающего на винтовом участке. Это снижает величину деформации простого сдвига в заготовке. Верхняя граница длин участков начального и завершающего прямолинейного движения выбрана потому, что при длине, большей 0,5 D, требуются неоправданно большие силы для преодоления трения на прямолинейных участках.

Нижняя граница шага винтового перемещения, выбранная авторами потому, что при шаге, меньшем 0,1 D, винт становится настолько крутым, что металл заготовки, находящийся вдали от контура ее поперечного сечения (прилегающий к ее оси), не следует винтовому движению, а движется прямолинейно вдоль оси прессования. Это препятствует осуществлению простого сдвига. Верхняя граница шага винтового перемещения обусловлена тем, что при шаге, большем 1,0 D, винт настолько пологий, что дополнительная деформация простого сдвига, возникающего из-за перехода от прямолинейного к винтовому движению и обратно, становится недостаточной для гомогенизации слитков.

Нижняя граница длины участка винтового перемещения выбрана с учетом того, что при длине, меньшей 0,1, от величины шага, винтовое движение заготовки не успевает полностью сформироваться, что снижает величину деформации простого сдвига. Верхняя граница длины участка винтового перемещения обусловлена тем, что при длине, большей 0,3, от величины шага сила, необходимая для преодоления винтового участка, становится неоправданно большой.

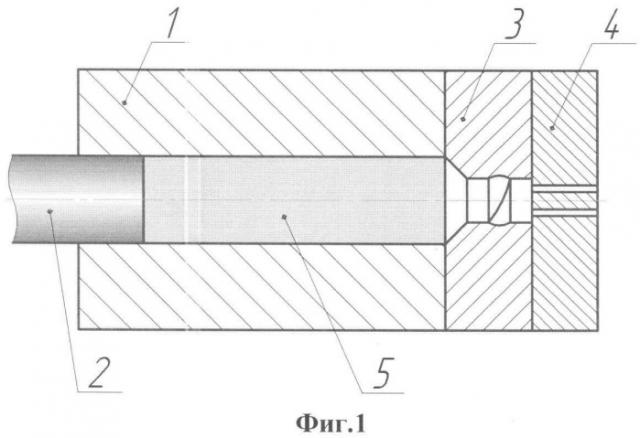

Сущность предлагаемого способа иллюстрируется с помощью устройства, схематически приведенного на фиг.1.

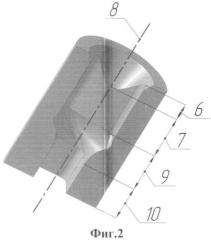

На фиг.2 показан пример исполнения матрицы для создания простых сдвиговых деформаций.

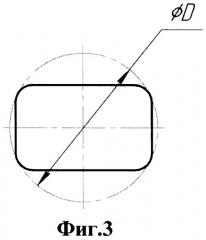

На фиг.3 - пример исполнения контура поперечного сечения заготовки.

На фиг.4 показана структура вторичного алюминиевого сплава Аl 88% Si 9,5% в литом состоянии и после выдавливания через матрицу.

На фиг.5 приведены экспериментальные данные, сведенные в таблицы, в литом состоянии и после прессования через матрицу.

Устройство для реализации способа прессования профилей из алюминиевых сплавов содержит контейнер 1 (см фиг.1), плунжер 2, матрицу 3 и формообразующую матрицу 4, заготовку 5.

Способ прессования профилей из металлических сплавов осуществляется следующим образом.

В контейнер 1 закладывают нагретую заготовку 5, плунжером 2 ее деформируют и выдавливают сначала через матрицу 3, затем через формообразующую матрицу 4. В матрице 3 (см. фиг.2) в заготовке 5 обеспечивается создание простых сдвиговых деформаций, за счет которых металл гомогенизируется. Происходит это следующим образом: на участке 6 матрицы заготовка 5 формируется в виде прямой призмы; на участке 7 задается начальное прямолинейное перемещение контура поперечного сечения заготовки 5 вдоль оси 8 прессования; на участке 9 матрицы 3 обеспечивается винтовое перемещение контура поперечного сечения заготовки 5; на участке 10 матрицы 3 обеспечивается завершающее прямолинейное перемещение контура поперечного сечения заготовки 5 вдоль оси матрицы прессования 8.

Экспериментальная проверка способа была проведена на вторичных алюминиевых сплавах. На фиг.4 приведены структуры вторичного алюминиевого сплава Аl 88% Si 9,5% в литом состоянии (а) и после выдавливания через матрицу 3 (б). Экспериментальные данные на этом и других сплавах, приведенные в таблице (см. фиг.5), где σв - предел прочности в мегапаскалях; σт - предел текучести, в мегапаскалях; δ - относительное удлинение до разрыва, в процентах; Ψ - относительное сужение в шейке после разрыва, в процентах. Из экспериментальных данных хорошо видно, что в литой структуре алюминиевого сплава имеется четко выраженный каркас из хрупких интерметаллических фаз, выделившихся по границам зерен. В результате применения предложенного способа прессования сплав стал гомогенизированным, а его механические свойства значительно улучшились.

Способ прессования профилей из металлических сплавов, включающий формирование заготовки, ее нагрев, горячее прессование с одновременным воздействием на заготовку с созданием в ней сдвиговых деформаций, отличающийся тем, что заготовку формируют в виде прямой призмы и создают в ней деформации простого сдвига, при этом поддерживают форму сечения заготовки неизменной в течение всего процесса создания деформаций, воздействуют на заготовку посредством сначала прямолинейного вдоль оси прессования продвижения контура поперечного сечения заготовки на участке длиной 0,1-0,5 D, где D - диаметр окружности, описанной вокруг сечения заготовки, затем винтового продвижения с шагом 0,1-1,0 D на участке длиной 0,1-0,3 шага, и завершающего прямолинейного продвижения на участке длиной 0,1-0,5 D.