Способ комбинированной фрикционной сварки

Иллюстрации

Показать всеИзобретение может быть использовано для соединения сваркой трением стыков большой протяженности, преимущественно листовых элементов и узлов конструкций из алюминиевых, магниевых сплавов и других конструкционных материалов, в том числе из материалов, не свариваемых плавлением. После подготовки и фиксации заготовок погружают в стык между заготовками вращающийся дисковый инструмент и перемещают его со скоростью сварки вдоль шва. Сварку производят в два прохода. Первый проход осуществляют дисковым инструментом с погружением его на глубину, обеспечивающую формирование в нижней части стыка корневого сварочного шва высотой 1-2 мм, и с образованием в верхней части стыка паза, равного толщине дискового инструмента. Затем в паз закладывают присадку, например, в виде таврового профиля с толщиной ребра, равной ширине паза. Осуществляют второй проход фрикционной сваркой вращающимся стержневым инструментом с погружением его в присадку на глубину паза с перекрытием корневого шва. Способ позволяет получать качественные соединения длинномерных конструкций из материалов толщиной более 4 мм, не свариваемых плавлением. 1 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к технологическим процессам сварки, более конкретно к области сварки трением (фрикционной сварки), и может использоваться в различных областях машиностроения и строительства для соединения стыков большой протяженности преимущественно листовых элементов и узлов конструкций из алюминиевых, магниевых сплавов и других конструкционных материалов, в том числе из материалов несвариваемых плавлением.

Уровень техники

Известен способ сварки трением (авторское свидетельство СССР №195846 от 1967 г., International Patent WO 93/10935 от 1993 г.), по которому инструмент, имеющий форму стрежня, вращают около своей оси и погружают в стык между торцами соединяемых заготовок, а затем перемещают его вдоль линии стыка. При этом работа сил трения пластифицирует свариваемый материал и он переносится в зону, освобождающуюся сзади инструмента, где формируется сварной шов. Недостатком такого способа сварки являются несимметричность сварного шва, высокие требования к точности сборки под сварку, утонение сечения в месте шва (что приводит к снижению прочности соединения) и сложность обеспечения стабильного формирования корня шва.

Известен способ сварки трением (патент РФ №2173619 С1 от 2001 г.) по которому дисковый инструмент, вращающийся вокруг своей оси, погружают через прорезь обжимающего шов дополнительного устройства в стык соединяемых деталей - прототип. При трении вращающегося инструмента (диска) о материал заготовок последний пластифицируется и переносится в зону позади инструмента, где формируется сварной шов. При сварке по данному способу металл шва заполняет оставляемый движущимся диском паз шириной, равной толщине диска, лишь на небольшую высоту из-за дефицита материала, вызванного тем, что при движении вращающегося диска происходит опрессовка разогретого пластичного материала соединяемых кромок и их утолщение, а также тем, что часть материала выносится вращающимся диском на поверхность кромок. С увеличением толщины соединяемых деталей сложность заполнения паза возрастает.

Также известен способ и устройство для сварки трением (патент Украины №69459 С2 от 2004 г.), по которому в зону сварки подается присадочный материал в виде ленты или проволоки, а заготовки прижимают к подкладке дополнительным устройством в виде ползуна. Недостатками данного способа являются сложность обеспечения стабильности подачи ленты или проволоки под вращающийся диск и их обработки, а также усложнение оборудования.

Сущность изобретения

Задачей настоящего изобретения является разработка способа фрикционной сварки, позволяющего получать качественные соединения длинномерных конструкций из несвариваемых плавлением материалов толщиной более 4 мм.

Поставленная задача решается тем, что в способе комбинированной фрикционной сварки, преимущественно длинномерных листовых деталей, включающем подготовку и фиксацию заготовок, погружение в стык между заготовками вращающегося дискового инструмента и перемещение его со скоростью сварки вдоль шва, сварку осуществляют в два прохода, при этом первый проход осуществляют дисковым инструментом с погружением его на глубину, обеспечивающую формирование корневого сварочного шва высотой 1-2 мм в нижней части стыка и пазом, равным толщине дискового инструмента, в верхней части стыка, после чего в паз закладывают присадку, например, в виде таврового профиля с ребром толщиной, равной ширине паза, и осуществляют второй проход фрикционной сваркой вращающимся стержневым инструментом с погружением его в присадку на глубину паза.

Таким образом решается проблема дефицита материала в шве и обеспечивается формирование качественного шва, поскольку корень шва формируется дисковой сваркой, которая, в данном случае, нечувствительна к отклонению величины зазора между соединяемыми кромками, а вторым проходом - фрикционной сваркой вращающимся стержневым инструментом формируется полномерный шов.

Перечень фигур на чертежах

Предлагаемый способ поясняется чертежами, на которых:

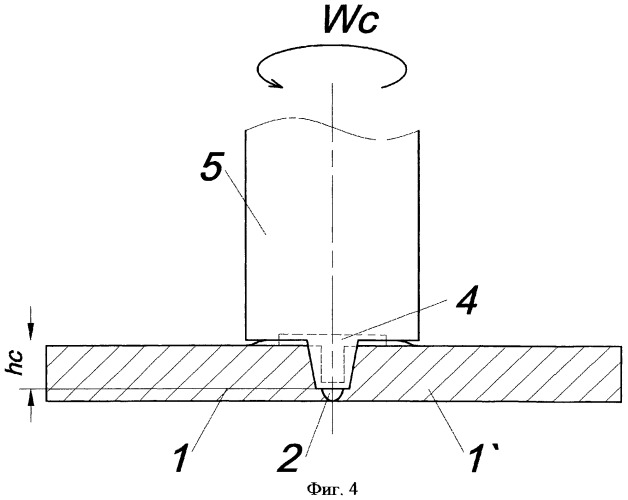

фигура 1 показывает выполнение первого прохода вращающимся дисковым инструментом 3;

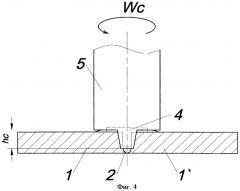

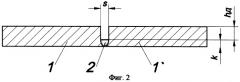

фигура 2 показывает поперечное сечение соединения после первого прохода; на чертеже видны паз и сформированный корень шва 2;

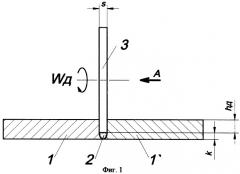

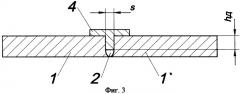

фигура 3 - присадка в виде таврового профиля 4, заложенного в паз;

фигура 4 показывает погруженный в стык с заложенной в паз присадкой (показана пунктиром) рабочий стержень 5 инструмента 6;

фигура 5 показывает выполнение второго прохода фрикционной сваркой вращающимся стержневым инструментом 5;

фигура 6 показывает поперечное сечение шва 7.

Обозначения на чертежах:

ωд - направление вращения дискового инструмента;

ωс - направление вращения стержневого инструмента;

Vд - вектор скорости сварки вращающимся диском;

Vс - вектор скорости сварки вращающимся стержневым инструментом;

1 и 1' - соединяемые элементы;

2 - дисковый инструмент;

3 - корень сварного шва, сформированный вращающимся диском;

4 - закладываемая присадка (например, в форме таврового профиля);

5 - рабочий стержень инструмента для фрикционной сварки;

6 - инструмент для фрикционной сварки;

7 - сварной шов, сформированный вторым проходом фрикционной сваркой вращающимся стержневым инструментом;

hд - глубина погружения вращающегося дискового инструмента;

s - толщина дискового инструмента;

k - высота корня сварного шва, образованного дисковым инструментом;

hс - глубина погружения вращающегося рабочего стержня инструмента.

Осуществление изобретения

Изобретение реализуют следующим образом.

Способ комбинированной фрикционной сварки предназначен преимущественно для сварки длинномерных листовых деталей с толщиной более 4 мм. Способ включает подготовку и фиксацию заготовок. После чего в стык между заготовками погружают вращающийся дисковый инструмент и перемещают его со скоростью сварки вдоль шва. При этом сварку осуществляют в два прохода. Первый проход осуществляют дисковым инструментом с погружением его на глубину, обеспечивающую формирование корневого сварочного шва высотой 1-2 мм в нижней части стыка и пазом, равным толщине дискового инструмента, в верхней части стыка. После чего в паз закладывают присадку, например, в виде таврового профиля с ребром толщиной, равной ширине паза, и осуществляют второй проход фрикционной сваркой вращающимся стержневым инструментом с погружением его в присадку на глубину паза.

Заготовки 1 и 1', толщиной преимущественно более 4 мм, (фиг.1) собираются под сварку или непосредственно на каретке станка и прижимаются к ней стандартными болтами-молоточками или в сборочно-сварочном приспособлении с прижимными планками, жестко закрепленном на каретке станка. В стык между свариваемыми заготовками погружают на глубину hд вращающийся со скоростью ωд (200÷1500 об/мин) дисковый инструмент 3. После этого инструмент 3, продолжая вращать, перемещают со скоростью Vд (100÷2000 мм/мин) вдоль линии стыка свариваемых заготовок и формируют корень 2 сварного шва высотой k и паз глубиной hд и шириной s, равной толщине дискового инструмента 3 (фиг.1, 2). При этом бóльшая скорость вращения ωд, меньшая скорость сварки Vд применяются для сварки материалов с относительно высокой температурой пластификации, и наоборот. Глубину погружения hд выбирают таким образом, чтобы расстояние от нижней поверхности заготовок до нижней точки дискового инструмента составляло порядка 1-2 мм (независимо от толщины свариваемых материалов), при этом бóльшие значения hд выбираются при сварке материалов с относительно высокой температурой пластификации, а также при сварке с высокими скоростями на малых скоростях вращения инструмента. После выполнения первого прохода в паз закладывают присадку. Может использоваться присадка в виде таврового профиля (фиг.3), пластины, прутка или ленты.

Второй проход выполняют фрикционной сваркой вращающимся стержневым инструментом. Инструмент 6 с рабочим стержнем 5 вращают со скоростью ωc (200÷2000 об/мин), погружают в стык (фиг.4, 5) с заложенной присадкой 4 (на фиг.4 показана пунктиром) на глубину hc. Далее инструмент, не прекращая вращения, перемещают со скоростью Vс (80÷800 мм/мин) вдоль стыка, образуя сварной шов 7 с перекрытием корня шва 2 (фиг.5, 6). При этом бóльшая скорость вращения ωc и меньшая скорость сварки Vc применяются для сварки материалов с относительно высокой температурой пластификации, и наоборот. Глубина погружения hc должна обеспечивать перекрытие корневого шва швом, выполненным вторым проходом (hc, как правило, больше, чем hд, на 0,2-0,5 мм). По окончании сварки, не прекращая вращения инструмента 6, его выводят из стыка заготовок и отключают приводы вращения и рабочего перемещения инструмента относительно сварного узла.

Параметры режима сварки (скорость вращения дискового инструмента, глубину его погружения и скорость сварки) определяют опытным путем - сваркой контрольных образцов и оценкой качества корневого шва по ряду критериев:

отсутствие дефектов, высота «k» корневого шва (не менее 0.5 ширины паза), его геометрия (отсутствие острых углов поверхности). В частности были получены качественные корневые швы при сварке алюминиевого сплава Д19 толщиной 8 мм дисковым инструментом диаметром 110 мм и толщиной 2,5 мм при скорости вращения 200 об/мин и скорости сварки 200 мм/мин с погружением на глубину 6 мм. Закладывали различные виды присадок: тавр, пруток, пластину и ленту из материала Д19. Фрикционную сварку стержневым инструментом проводили при скорости вращения 1000 об/мин и скорости сварки 125 мм/мин с погружением на глубину 6,2 мм. Комбинированную фрикционную сварку образцов выполняли на двух фрезерных станках: горизонтально-фрезерном (сварку дисковым инструментом корневого шва) и вертикально-фрезерном (сварку второго прохода для получения полномерного шва). Вместо режущего инструмента устанавливали дисковый инструмент и стержневой инструмент соответственно. Фрезерные станки позволяют осуществлять необходимые технологические перемещения при сварке: поперечное перемещение каретки станка - для установки инструмента на линию стыка; продольное перемещение каретки - для рабочего перемещения инструмента по линии стыка и вертикальное движение каретки - для погружения инструмента на заданную глубину.

Технико-экономические преимущества предлагаемого способа сварки

1. Предлагаемый способ позволяет решить проблему дефицита материала при фрикционной сварке, позволяя получать стабильный и качественный сварной шов (без несплошностей и несплавлений) при значительных колебаниях величины зазора между свариваемыми заготовками (в пределах толщины дискового инструмента), что особенно актуально при сварке длинномерных конструкций.

2. Улучшаются условия формирования корня шва (повышенная температура и давление в локализованном объеме металла при симметричности источника нагрева) и снижается вероятность появления корневых дефектов, тем самым повышается стабильность качества сварного соединения.

3. Появляется возможность влияния на химический состав шва и свойства сварного соединения путем подбора присадочного материала (например, в виде таврового профиля) оптимального химического состава, обеспечивающего требуемые свойства сварного соединения.

1. Способ фрикционной сварки, преимущественно длинномерных листовых деталей, включающий подготовку и фиксацию заготовок, погружение в стык между заготовками вращающегося дискового инструмента и перемещение его со скоростью сварки вдоль шва, отличающийся тем, что сварку осуществляют в два прохода, при этом первый проход осуществляют дисковым инструментом с погружением его на глубину, обеспечивающую формирование корневого сварочного шва высотой 1-2 мм в нижней части стыка и пазом, равным толщине дискового инструмента, в верхней части стыка, после чего в паз закладывают присадку и осуществляют второй проход фрикционной сваркой вращающимся стержневым инструментом с погружением его в присадку на глубину паза с перекрытием корневого шва.

2. Способ по п.1, отличающийся тем, что используют присадку в виде таврового профиля.