Устройство и способ дозирования порошка

Иллюстрации

Показать всеИзобретение относится к расфасовке точно отмеренных доз порошка в картриджи и к контролю количества порошка в каждом картридже при заполнении. Устройство содержит лоток для картриджей, установленный на опорной конструкции, узел дозирования порошка, состоящий из модулей дозирования порошка, предназначенных для расфасовки доз порошка в соответствующие картриджи в группе картриджей, находящихся на лотке. Устройство содержит также систему транспортировки порошка к модулям дозирования порошка, модуль датчиков, состоящий из группы датчиков для измерения степени заполнения картриджей в группе картриджей, причем ячейки датчиков выполнены так, что они индивидуально реагируют на состояние заполнения каждого из картриджей при дозировании, и систему управления модулями дозирования в соответствии с измеренными состояниями заполнения каждого из картриджей в группе картриджей, выполненными с возможностью прекращения дозирования, когда желательное количество порошка расфасовано в каждый картридж. Способ дозирования и контроля количества порошка содержит позиционирование картриджей на лотке, одновременное заполнение дозами порошка группы картриджей и одновременное измерение состояний заполнения каждого картриджа так, что дозирование порошка может быть прекращено, когда желательное количество порошка расфасовано в каждый картридж. Изобретение обеспечивает повышение производительности и точности дозирования и уменьшение габаритов конструкции. 2 н. и 36 з.п. ф-лы, 58 ил.

Реферат

В настоящей заявке испрашивается конвенционный приоритет на основании временной патентной заявки №60/738,474, поданной 21.11.2005, которая полностью вводится здесь ссылкой.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и устройствам для дозирования порошка и контроля процесса, более конкретно к способам и устройствам для расфасовки точно отмеренных количеств порошка в картриджи и для контроля состояния заполнения каждого картриджа. Порошок может содержать лекарственное средство, и картриджи могут использоваться в ингаляторах. Однако изобретение не ограничивается указанным применением.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В качестве механизма введения пациентам некоторых типов лекарственных средств используется ингаляция. В одном конкретном примере используются микрочастицы дикетопиперазина, известные как микрочастицы Technosphere. Такие микрочастицы имеют пластинчатую структуру поверхности и могут быть заполнены лекарственным средством. См., например, следующие патенты США: №5,352,461, выданный 4.10.1994, Feldstein и др.; №5,503,852, выданный 2.04.1996 Steiner и др.; №6,071,497, выданный 6.06.2000 Steiner и др.; №6,428,771, выданный 6.08.2002 Steiner и др.; №6,444,226, выданный 3.09.2002 Steiner и др.; №6,652,885, выданный 25.11.2003 Steiner и др. Одним из применений таких микрочастиц является введение инсулина путем ингаляции. Для введения лекарства используется ингалятор с заменяемым картриджем или капсулой, содержащей порошок лекарства.

Для введения лекарств путем ингаляции, как правило, требуется, чтобы картридж ингалятора содержал очень малое количество порошка. Например, для введения инсулина с использованием микрочастиц Technosphere может потребоваться доза порошка порядка 10 мг. Кроме того, доза порошка должна быть отмерена с очень высокой точностью. Доза, вес которой меньше заданного, может не дать нужного лечебного эффекта, а бóльшая доза может оказать на пациента неблагоприятное воздействие. Кроме того, хотя микрочастицы Technosphere очень эффективны для введения лекарства путем ингаляции, их пластинчатая структура поверхности приводит к тому, что порошки Technosphere имеют тенденцию к слипанию и поэтому при работе с ними возникают проблемы.

При промышленном производстве устройств для введения лекарств путем ингаляции выпуск больших количеств картриджей, содержащих лекарство, должен осуществляться эффективно и экономично. Каждый картридж должен быть заполнен точно отмеренной дозой порошка, и доза лекарства в каждом картридже должна быть проверена. Производственные технологии и оборудование должны иметь высокую производительность для удовлетворения спроса и должны быть способными работать с порошками, которые имеют тенденцию к слипанию, то есть текучесть таких порошков невысока. Существующие производственные технологии и оборудование не отвечают вышеуказанным требованиям.

Соответственно имеется потребность в новых способах и в устройстве для дозирования порошка и контроля этого процесса.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В изобретении предлагаются системы и способы одновременной расфасовки точно отмеренных доз порошка в группу картриджей. Порошок может содержать лекарственное средство, и картриджи могут использоваться в ингаляторах. Состояние заполнения каждого картриджа, а обычно это вес порошка, измеряется в процессе заполнения картриджей, и для обеспечения точного дозирования модули дозирования порошка управляются индивидуально в соответствии с измеренным весом порошка в картридже. Система работает с высокой скоростью и может иметь относительно небольшие размеры, обеспечивающие размещение оборудования на небольшой площади для выполнения расфасовки в картриджи точных доз порошка.

В соответствии с первым вариантом осуществления изобретения устройство дозирования и контроля процесса содержит следующие части: опорную конструкцию для размещения лотка с картриджами; узел дозирования порошка, содержащий модули дозирования порошка для расфасовки доз порошка в соответствующие картриджи из группы картриджей, находящихся на лотке; систему транспортировки порошка, предназначенную для доставки порошка в модули дозирования порошка; модуль датчиков, содержащий датчики для измерения состояний заполнения каждого картриджа из группы картриджей, и систему управления для управления модулями дозирования порошка в соответствии с измеренными значениями состояний заполнения каждого картриджа из группы картриджей.

Модули дозирования порошка, система транспортировки порошка и датчики могут быть устроены таким образом, чтобы обеспечивались одновременная расфасовка доз порошка в группу картриджей и одновременное измерение состояния заполнения каждого картриджа из группы картриджей. В качестве датчиков могут использоваться датчики веса. Лоток для картриджей может быть устроен таким образом, чтобы картриджи размещались на нем в виде двумерного массива, состоящего из рядов и столбцов.

Система транспортировки порошка может содержать узел вентилятора, обеспечивающий движение транспортировочного газа, аэратор порошка для доставки порошка к узлу дозирования порошка и модуль бункера для подачи порошка в аэратор. Система транспортировки порошка может также содержать коллектор, через который транспортировочный газ подается от узла дозирования порошка к узлу вентилятора для формирования системы рециркулируемого газа с закрытым контуром. Система транспортировки порошка может содержать систему кондиционирования транспортировочного газа для регулирования его относительной влажности, температуры или и той, и другой характеристик.

Каждый модуль дозирования порошка содержит корпус, формирующий впускное отверстие для подачи порошка из системы транспортировки порошка, выпускное отверстие для порошка и канал доставки порошка, соединяющий впускное и выпускное отверстия для порошка, а также подающий механизм для перемещения порошка по каналу от впускного отверстия к выпускному отверстию для порошка.

Подающий механизм может содержать подающее устройство для перемещения порошка по каналу, привод для обеспечения работы подающего устройства, клапан для управления выпускным отверстием и привод для обеспечения работы клапана. Подающее устройство может содержать вал и пространственную спиральную рамку, содержащую перекладины, прикрепленные к валу и разнесенные по его длине. Разнесенные перекладины могут быть размещены на валу по спиральной линии. Подающее устройство может также содержать одну или несколько проволок, прикрепленных между некоторыми или между всеми перекладинами. Одни проволоки, прикрепленные к концам перекладин и проходящие между ними, могут формировать одну или несколько спиралей, а другие проволоки, прикрепленные к перекладинам на некотором радиальном расстоянии от вала и проходящие между ними, могут формировать шевронные конструкции. В некоторых вариантах каждая проволока может свободно проходить через отверстия в промежуточных перекладинах и прикрепляется к перекладинам, находящимся на концах вала.

Подающее устройство также содержит выгружающий элемент, прикрепленный к валу ниже пространственной спиральной рамки. В различных вариантах осуществления изобретения выгружающий элемент может быть выполнен в форме модифицированной перекладины, имеющей форму двойной спирали, цилиндрического штифта и опорного элемента вместе с диафрагмой или спиральных лопастей, используемых вместе с диафрагмой.

Узел дозирования порошка может содержать блок для установки модулей дозирования порошка (далее "блок модулей"), содержащий вертикальные проходы в виде упорядоченного массива. Модули дозирования порошка могут быть установлены в соответствующих вертикальных проходах блока модулей. Блок модулей может содержать каналы для доставки порошка к модулям дозирования порошка. Модули дозирования порошка могут быть снабжены впускными отверстиями для порошка, выровненными с каналами в блоке модулей, так что порошок доставляется к ряду модулей дозирования порошка через один канал в блоке модулей. Каждый канал в блоке модулей может проходить сквозь него для рециркуляции транспортировочного газа в узел вентилятора. Каналы в блоке модулей могут иметь такой объем, чтобы в них помещалось количество порошка, достаточное для обеспечения одного или нескольких циклов дозирования порошка модулями дозирования порошка.

Модуль бункера может содержать корпус бункера, формирующий резервуар для запаса порошка и гранулятор в нижней части резервуара. Гранулятор может содержать первый и второй агломерационные ролики, а также первый и второй двигатели для привода первого и второго агломерационных роликов, соответственно. Каждый из агломерационных роликов может быть снабжен штифтами или дисками, разнесенными по длине роликов.

Узел вентилятора может содержать вентилятор для обеспечения движения транспортировочного газа в системе рециркуляции транспортировочного газа и устройство отделения частиц порошка от газа для отделения агломератов порошка от рециркулируемого транспортировочного газа. В некоторых вариантах осуществления изобретения устройство отделения частиц порошка от газа может быть выполнено в форме центробежного сепаратора, и в других вариантах устройство отделения частиц порошка от газа может быть выполнено в форме лопаточного сепаратора. Вентилятор может содержать крыльчатое колесо для обеспечения движения транспортировочного газа, двигатель для вращения крыльчатого колеса и корпус вентилятора, в котором размещается крыльчатое колесо и который имеет выпускное отверстие для подачи транспортировочного газа в аэратор порошка. Узел вентилятора может содержать дополнительно выпускной стержень для введения кондиционированного транспортировочного газа в поток транспортировочного газа.

Аэратор порошка может содержать блок коллектора, формирующий впускное отверстие для порошка, выпускные каналы для порошка, соединенные с узлом дозирования порошка, и впускное отверстие для газа, соединенное с узлом вентилятора. Аэратор порошка также может содержать пневматическую щетку для подачи порошка по наклонным каналам к выпускным каналам и выпускной клапан для подачи порошка от впускного отверстия к пневматической щетке. Выпускной клапан также обеспечивает уплотнение между системой транспортировочного газа с закрытым контуром и окружающей средой. Аэратор порошка также может содержать перепускной коллектор, подходящий к выпускным каналам порошка, и трехходовой клапан для направления отобранных частей транспортировочного газа из впускного отверстия для газа в пневматическую щетку и перепускной коллектор.

В соответствии со вторым вариантом изобретения предлагается способ дозирования порошка и контроля процесса. Способ содержит позиционирование картриджей на лотке для картриджей, одновременное заполнение дозами порошка группы картриджей на лотке и одновременное измерение состояния заполнения каждого картриджа из группы картриджей.

В соответствии с третьим вариантом изобретения аэратор порошка содержит: блок коллектора, формирующий впускное отверстие для порошка, выпускные каналы для порошка и впускное отверстие для транспортировочного газа; пневматическую щетку для подачи порошка к выпускным каналам; выпускной клапан для подачи порошка от впускного отверстия к пневматической щетке; перепускной коллектор, соединенный с выпускными каналами для порошка, и трехходовой клапан для направления отобранных частей транспортировочного газа из впускного отверстия для газа в пневматическую щетку и перепускной коллектор.

В соответствии с четвертым вариантом изобретения узел дозирования порошка содержит: блок модулей, содержащий упорядоченное множество вертикальных проходов и горизонтальных каналов, пересекающих соответствующие ряды вертикальных проходов; модули дозирования порошка, установленные в соответствующих вертикальных проходах блока модулей, причем каждый модуль дозирования порошка имеет впускные отверстия для порошка, сообщающиеся с каналами в блоке модулей, и порошок, подаваемый в каналы блока модулей, дозируется каждым модулем дозирования порошка.

В соответствии с пятым вариантом изобретения система транспортировки порошка содержит: узел дозирования порошка для заполнения картриджей дозами порошка; узел вентилятора для обеспечения движения транспортировочного газа и аэратор порошка для доставки порошка, захваченного транспортировочным газом, в узел дозирования порошка.

В соответствии с шестым вариантом изобретения модуль дозирования порошка содержит: корпус, формирующий впускное отверстие для поступления порошка, выпускное отверстие для порошка и канал доставки порошка, соединяющий впускное и выпускное отверстия для порошка; подающее устройство для перемещения порошка по каналу; привод для обеспечения работы подающего устройства; клапан для управления выпускным отверстием для порошка и привод для обеспечения работы клапана.

В соответствии с седьмым вариантом изобретения узел вентилятора содержит: крыльчатое колесо для обеспечения движения транспортировочного газа; двигатель крыльчатого колеса, обеспечивающий его вращение; корпус вентилятора, окружающий крыльчатое колесо и снабженный выпускным отверстием для транспортировочного газа; коллектор для поступления транспортировочного газа и устройство отделения частиц порошка от газа, прикрепленное к коллектору для сбора агломератов, захваченных транспортировочным газом.

В соответствии с восьмым вариантом изобретения устройство загрузки порошка содержит: опорную конструкцию лотка для установки лотка для картриджей, на котором размещаются по меньшей мере первая и вторая группы картриджей; подсистему дозирования для заполнения дозами порошка группы картриджей, установленных на лотке, и механизм позиционирования лотка для перемещения лотка с целью последовательного позиционирования первой и второй групп картриджей на лотке, так чтобы они были выровнены с подсистемой дозирования.

В соответствии с девятым вариантом изобретения способ заполнения картриджа дозой порошка содержит: позиционирование картриджа под модулем дозирования, снабженным накопителем с порошком, открытие клапана, управляющего накопителем, обеспечение работы подающего устройства в накопителе для подачи порошка в картридж через клапан и закрытие клапана после достижения необходимого состояния заполнения.

Вращение подающего устройства в одну сторону может комбинироваться с вращением в обратную сторону для кондиционирования порошка в накопителе. Может осуществляться вращение подающего устройства с переменной скоростью и с подмешиванием вибрации (колебаний) в процессе вращения. Может осуществляться возвратно-поступательное движение подающего устройства с быстрым вращением по часовой стрелке и против часовой стрелки в течение некоторой части одного или нескольких оборотов. Способ может также содержать измерение веса порошка в картридже и закрытие клапана, когда измеренное значение веса будет равно заданному весу дозы или больше него. Открытие клапана может осуществляться поворотом элемента клапана в выбранном направлении, и закрытие клапана может осуществляться поворотом элемента в том же направлении. При открытии клапана его элемент может размещаться позади выпускного отверстия модуля дозирования порошка.

Вращение подающего устройства может осуществляться на выбранной максимальной скорости в течение первой части цикла заполнения картриджа, и затем подающее устройство вращают на пониженной скоростью в течение второй половины цикла заполнения. Вторая часть цикла заполнения может начинаться, когда вес порошка, поданного в картридж, равен определенному весу или превышает его. В течение любой части цикла заполнения может использоваться пропорциональное или интегральное регулирование.

В соответствии с десятым вариантом изобретения устройство дозирования порошка и контроля процесса является очень компактной, модульной системой, которая может использоваться как в исследовательских лабораториях, так и на промышленных предприятиях. Эта особенность облегчает сертификацию и регистрацию всего устройства и позволяет снизить стоимость за счет использования единой технической поддержки и обучения и уменьшения запасов необходимых частей.

В соответствии с одиннадцатым вариантом изобретения устройство дозирования порошка и контроля процесса обеспечивает возможность заполнения картриджей ингаляторов, одноразовых ингаляторов и компактных ингаляторов многоразового использования. Такая возможность может быть обеспечена путем внесения минимальных изменений в систему, доставляющей контейнеры, которые должны быть заполнены, в устройство дозирования порошка и контроля процесса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения в настоящем описании делаются ссылки на прилагаемые чертежи, которые вводятся в него ссылкой и на которых показано:

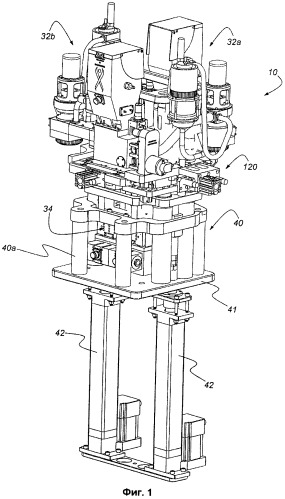

фигура 1 - вид в перспективе устройства дозирования порошка и контроля процесса в соответствии с одним из вариантов осуществления изобретения;

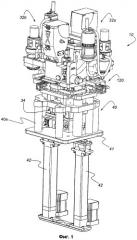

фигура 2 - устройство дозирования порошка и контроля процесса, приведенное на фигуре 1, в разобранном виде;

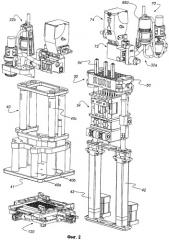

фигура 3 - вид частичного сечения по вертикали устройства дозирования порошка и контроля процесса;

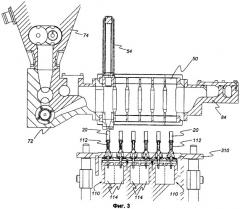

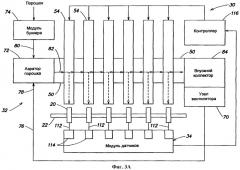

фигура 3А - блок-схема устройства дозирования порошка и контроля процесса;

фигура 4 - вид в перспективе модулей дозирования порошка, картриджей, лотка для картриджей и датчиков веса;

фигура 5 - вид в перспективе системы транспортировки порошка;

фигура 6 - схематический вид поперечного сечения блока модулей и одной системы транспортировки порошка;

фигура 7 - схематический вид поперечного сечения лотка с картриджами и системы позиционирования лотка;

фигура 8 - вид в перспективе блока модулей;

фигура 9 - блок модулей, представленный на фигуре 8, в разобранном виде;

фигура 10 - вид в перспективе модуля дозирования порошка;

фигура 11 - модуль дозирования порошка, приведенный на фигуре 10, в разобранном виде;

фигура 12 - схематический вид сечения нижнего конца модуля дозирования порошка;

фигуры 13А-13В - виды подающего устройства в соответствии с одним из вариантов осуществления изобретения;

фигуры 14А-14F - виды подающего устройства в соответствии с другим вариантом осуществления изобретения;

фигуры 15А-15D - виды подающего устройства в соответствии еще с одним вариантом осуществления изобретения;

фигуры 16А и 16В - виды наполнительного клапана в открытом и закрытом положениях, соответственно.

фигура 17 - блок-схема схемы управления для одного модуля дозирования порошка и датчика веса;

фигура 18 - блок-схема алгоритма дозирования порошка;

фигура 19 - блок-схема цикла заполнения картриджа;

фигура 20 - вид в перспективе модуля датчика;

фигура 21 - модуль датчика, представленный на фигуре 20, в разобранном виде;

фигура 22 - вид в перспективе первого варианта конструкции измерительной головки датчика веса;

фигура 23 - вид в перспективе второго варианта конструкции измерительной головки датчика веса;

фигура 24 - вид в перспективе первого варианта конструкции аэратора порошка;

фигура 25 - аэратор порошка, представленный на фигуре 24, в разобранном виде;

фигур 26 - вид в перспективе пневматической щетки, используемой в аэраторе порошка, представленном на фигуре 24;

фигура 27 - пневматическая щетка, представленная на фигуре 26, в разобранном виде;

фигуры 28А-28С - виды поперечных сечений аэратора порошка, представленного на фигуре 24;

фигура 29 - вид в перспективе второго варианта конструкции аэратора порошка;

фигура 30 - аэратор порошка, представленный на фигуре 29, в разобранном виде;

фигур 31 - вид в перспективе пневматической щетки, используемой в аэраторе порошка, представленном на фигуре 29;

фигура 32 - пневматическая щетка, представленная на фигуре 31, в разобранном виде;

фигура 33 - вид в перспективе первого варианта конструкции модуля бункера;

фигура 34 - модуль бункера, представленный на фигуре 33, в разобранном виде;

фигура 35 - вид в перспективе второго варианта конструкции модуля бункера;

фигура 36 - модуль бункера, представленный на фигуре 35, в разобранном виде;

фигура 37 - вид в перспективе первого варианта конструкции узла вентилятора;

фигура 38 - узел вентилятора, представленный на фигуре 37, в разобранном виде;

фигура 39 - вид в перспективе второго варианта конструкции узла вентилятора;

фигура 40 - узел вентилятора, представленный на фигуре 39, в разобранном виде;

фигура 41 - схема системы кондиционирования газа;

фигура 42 - вид в перспективе системы подачи порошка, содержащей измерительную камеру;

фигура 43 - измерительная камера, представленная на фигуре 42, в разобранном виде;

фигура 44 - иллюстрация процесса заполнения картриджа ингалятора; и

фигура 45 - иллюстрация процесса заполнения компактного ингалятора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Устройство 10 дозирования порошка и контроля процесса в соответствии с одним из вариантов осуществления изобретения показано на фигурах 1-7. Назначением устройства является расфасовка порошка в картриджи 20, а также измерение и контроль состояния заполнения каждого из картриджей так, чтобы каждый картридж был заполнен точно отмеренным количеством порошка. Термин "картридж", как он используется в настоящем описании, относится к любому контейнеру или капсуле, в которых может храниться порошок, обычно порошок, содержащий лекарственное средство. Термин "заполнение", как он используется в настоящем описании, охватывает заполненные и частично заполненные картриджи, поскольку каждый картридж обычно не заполнен полностью и в действительности может быть заполнен лишь на малую часть его емкости. Как было указано выше, устройство может использоваться для заполнения картриджа ингалятора или портативного ингалятора, однако его применение не ограничивается указанными типами контейнеров, подлежащих заполнению.

Картриджи 20 могут удерживаться на лотке 22 для картриджей, который устанавливается на опорной раме 24 для выполнения процесса дозирования. Картриджи могут быть установлены в виде упорядоченного массива рядов и столбцов. В одном примере на лотке 22 картриджей устанавливается сорок восемь картриджей 20 в виде массива 6х8. Конфигурация лотка 22 для картриджей и соответствующая конфигурация устройства 10 приведены только в качестве примера и никоим образом не ограничивают объем изобретения. Ясно, что лоток 22 для картриджей может быть устроен таким образом, чтобы на нем можно было устанавливать и другое количество картриджей, и что конфигурация упорядоченного массива картриджей может быть другой в рамках объема изобретения. В другом варианте осуществления изобретения, описанном ниже, на лотке 22 может устанавливаться 192 картриджа. Лоток 22 для картриджей может быть установлен на опорной раме 24 и снят с нее автоматическим манипулятором.

В состав частей устройства 10 дозирования порошка и контроля заполнения картриджей кроме опорной рамы 24 лотка входят узел 30 дозирования порошка для заполнения дозами порошка картриджей 20, система 32 транспортировки порошка для доставки порошка в узел 30 дозирования порошка и модуль 34 датчиков для контроля состояния заполнения каждого картриджа 20. Кроме того, устройство 10 дозирования порошка и контроля заполнения картриджей содержит раму 40 для установки опорной рамы 24 для лотка, узел 30 дозирования порошка, систему 32 транспортировки порошка и модуль 34 датчиков, приводы 42 для перемещения узла 30 дозирования порошка и системы 32 транспортировки порошка относительно картриджей 20.

Узел 30 дозирования порошка содержит блок 50 модулей, содержащий упорядоченный массив вертикальных проходов 52 и модули 54 дозирования порошка, установленные в каждом из вертикальных проходов блока 50 модулей. Причем блок 50 модулей может быть устроен таким образом, чтобы он соответствовал группе картриджей 20 на лотке 22 для картриджей или подгруппе картриджей на лотке для картриджей. В вышеприведенном примере лоток содержит сорок восемь картриджей, блок 50 модулей может содержать массив 6х8 вертикальных проходов 52 и обеспечивает установку сорока восьми модулей 54 дозирования порошка.

В этом варианте осуществления изобретения модули 54 дозирования порошка смонтированы с шагом один дюйм. Ясно, что в рамках объема изобретения может использоваться и другая схема разнесения модулей. Как показано на фигуре 8, блок 50 матрицы содержит также каналы 60а, 60b, 60с, 60d, 60e, 60f, 60g и 60h размещения и транспортировки порошка, по одному каналу на каждый ряд из шести модулей 54 дозирования порошка в настоящем варианте осуществления изобретения. Порошок доставляется системой 32 транспортировки порошка к модулям 54 дозирования порошка через каналы в блоке 50 модулей, как указано ниже. Предпочтительно каждый канал имеет такой объем для размещения порошка, который достаточен для нескольких циклов дозирования порошка.

В варианте осуществления изобретения, представленном на фигурах 1-7, система 32 транспортировки порошка содержит первую систему 32а транспортировки порошка для доставки порошка к первой группе из четырех каналов 60а, 60b, 60с и 60d в блоке 50 модулей и вторую систему 32b транспортировки порошка для доставки порошка во вторую группу из четырех каналов 60e, 60f, 60g и 60h в блоке 50 модулей. Каждая из систем 32а и 32b транспортировки порошка содержит узел 70 вентилятора для перемещения транспортирующего газа в системе транспортировки порошка, аэратор 72 порошка для доставки порошка в узел 30 дозирования порошка и модуль 74 бункера, из которого порошок подается в аэратор 72 порошка. В других вариантах может использоваться одна система транспортировки порошка или более двух таких систем.

Узел 70 вентилятора присоединен с помощью трубки 76 к впускному отверстию 78 для газа аэратора 72 порошка, и через это отверстие 78 подается поток транспортировочного газа. Аэратор 72 порошка содержит впускное отверстие 80 для порошка для поступления порошка из модуля 74 бункера. Порошок подается аэратором 72 порошка через четыре выпускных канала 82 для порошка во входные части соответствующих каналов в блоке 50 модулей. Порошок транспортируется через соответствующие каналы в модули 54 дозирования порошка в каждом ряду узла 30 дозирования порошка. Порошок подается по отдельности в каждый картридж 20 с помощью модулей 54 дозирования порошка, как это будет описано ниже.

Каналы 60а-60h проходят через блок 50 модулей, и отрегулированный впускной коллектор 84 подсоединен к выходным частям каналов. Впускной коллектор 84 первой системы 32а транспортировки порошка соединен с выходными частями каналов 60а-60d, а впускной коллектор 84 второй системы 32b соединен с выходными частями каналов 60е-60h. Впускной коллектор 84 возвращает транспортировочный газ в узел 70 вентилятора, и, таким образом, формируется замкнутый контур транспортной системы с рециркуляцией газа. В других вариантах осуществления изобретения в качестве системы транспортировки порошка может использоваться система с транспортировочным газом открытого типа. Порошок, не доставленный в модули 54 дозирования порошка или задержавшийся в каналах, возвращается через впускной коллектор 84 в узел 70 вентилятора. Как указано ниже, узел 70 вентилятора в некоторых вариантах осуществления изобретения может содержать устройство отделения частиц порошка от газа, для отбора агломератов порошка больших размеров, в то время как агломераты малых размеров рециркулируют в аэратор 72 порошка для доставки в узел 30 дозирования порошка. Кроме того, ниже рассматривается схема, в которой каждая система транспортировки порошка может содержать устройство кондиционирования газа для регулирования относительной влажности и/или температуры рециркулируемого транспортировочного газа.

Система 32 транспортировки порошка может содержать датчики для определения уровня порошка в различных компонентах системы транспортировки порошка. Модуль 74 бункера может включать датчик уровня, который обеспечивает измерение уровня порошка в резервуаре модуля 74 бункера. Аэратор 72 порошка может содержать датчик уровня выпускного клапана, обеспечивающий измерение уровня порошка в разгрузочном клапане аэратора 72 порошка. Модуль 70 вентилятора может содержать датчик определения уровня больших агломератов. Датчик уровня заполнения узла дозирования может быть расположен на впускном коллекторе 84 модуля 70 вентилятора. В датчиках уровня порошка могут использоваться для измерения, например, оптические технологии. Датчики уровня порошка могут использоваться для управления работой системой 32 доставки порошка и загрузки порошка в модули 54 дозирования.

Блок 34 датчиков (фигура 20) может содержать корпус 100 датчиков (фигура 21) и массив модулей 110 датчиков, установленный в корпусе 100 датчиков. В рассматриваемом варианте осуществления изобретения каждый модуль 110 датчиков содержит два датчика 114 (фигура 3) и соответствующие схемы. Таким образом, один модуль 110 датчиков используется для двух модулей 54 дозирования порошка. В других вариантах осуществления изобретения каждый модуль датчиков может содержать один или более двух датчиков. Количество модулей 110 датчиков и их размещение может быть таким, чтобы расположение датчиков 114 соответствовало конфигурации картриджей 20 на лотке 22 для картриджей или подгруппы картриджей на лотке для картриджей. Например, для случая лотка 22 для картриджей, на котором размещается сорок восемь картриджей 20 по схеме 6х8, расположенных с шагом 1 дюйм, блок 34 датчиков может содержать двадцать четыре модуля 110 датчиков, которые содержат в общей сложности сорок восемь датчиков 114, расположенных по схеме 6×8 с шагом 1 дюйм. В варианте осуществления изобретения, представленном на фигурах 1-7, каждый датчик 114 является датчиком веса, предназначенным для определения веса порошка, доставленного в соответствующий картридж 20. К каждому датчику 114 прикреплена измерительная головка 112 датчика веса, которая взаимодействует с нижней частью картриджа 20 через отверстие в лотке 22 для картриджей.

Датчики 114 обеспечивают определение состояния заполнения каждого отдельного картриджа 20 в процессе подачи в них порошка, так что подача порошка может быть прекращена, когда каждый картридж 20 будет заполнен необходимым количеством порошка. В качестве датчиков 114 предпочтительно используются датчики веса, которые в рассматриваемом варианте осуществления изобретения обеспечивают контроль веса картриджей 20 в процессе дозирования порошка с точностью порядка 5-10 мг. В качестве датчика веса в приложениях, требующих высокой точности, высокой скорости и стабильности измерений, для очень малых весов обычно используется датчик с электромеханическим уравновешиванием балансира.

Конструкция модуля 110 датчиков веса представляет проблему для систем, в которых модули 54 дозирования порошка расположены очень близко друг от друга, например, с шагом в 1 дюйм. Предпочтительно модули 110 датчиков веса могут быть размещены по схеме, которая соответствует конфигурации лотка 22 для картриджей и модулей 54 дозирования порошка. В предпочтительном варианте осуществления изобретения модули 110 датчиков размещены по вертикали и при этом каждый модуль датчиков содержит два датчика 114. Механические компоненты датчиков веса расположены в верхней части модуля, под ними находятся электрические схемы, и в нижней части модуля находится электрический соединитель. Модули датчиков могут быть установлены для измерения веса на расстоянии 1 дюйм друг от друга.

В другом варианте осуществления изобретения модули датчиков веса, имеющиеся на рынке, имеют горизонтальную конфигурацию и могут быть размещены в несколько ярусов на трех различных уровнях для схемы, в которой используются 6 картриджей в каждом ряду. В многоярусной схеме измерительные головки, используемые для взаимодействия с картриджами, имеют разную длину.

В описании рассматривается устройство 10 дозирования порошка и контроля заполнения картриджей, модули 54 дозирования порошка и датчики 114 которого установлены с шагом в 1 дюйм. Ясно, что в рамках объема изобретения может использоваться и другая схема разнесения компонентов с большим или меньшим шагом. Кроме того, компоненты устройства 10 необязательно должны размещаться на одинаковом расстоянии друг от друга по разным направлениям. Например, шаг разнесения компонентов по оси Х может отличаться от шага разнесения по оси Y, или же один ряд может быть смещен относительно соседнего ряда.

В процессе работы лоток 22, на котором удерживаются картриджи 20, позиционируется на опорной раме 24 лотка, предпочтительно с помощью автоматического манипулятора или другого автоматического механизма. Лоток 22 для картриджей опускается таким образом, чтобы картриджи 20 поднимались с лотка 22 измерительными головками 112 датчиков веса соответствующих модулей 110 датчиков, и при этом картриджи 20 поддерживаются измерительными головками 112. Лоток 22 для картриджей 22 может быть снабжен отверстиями по каждому месту расположения картриджей так, чтобы обеспечивалась возможность прохождения измерительных головок 112 сквозь лоток 22 для картриджей и подъема ими картриджей 20. Таким образом, каждый картридж 20 может быть взвешен одним из датчиков 114 без помех со стороны лотка 22 для картриджей. В некоторых вариантах осуществления изобретения (фигуры 22 и 23) измерительная головка 112 содержит трехточечную опору для картриджа 20. В других вариантах осуществления изобретения измерительная головка 112 снабжена цилиндрической опорой для картриджа 20. Узел 30 дозирования порошка опускается в положение дозирования и заправки картриджей. В этом положении каждый модуль 54 дозирования порошка располагается немного выше и выровнен с одним из картриджей 20.

Как можно видеть на фигуре 2, рама 40 может содержать нижнюю раму 40а, среднюю раму 40b и верхнюю раму 40с. Нижняя рама 40а и средняя рама 40b прикреплены к плите 41 основания. Верхняя рама 40с обеспечивает крепление для опорной рамы 24 для лотка, блока 30 дозирования порошка и системы 32 транспортировки порошка. Блок 50 модулей соединен с приводами 42 и перемещается вверх или вниз при включении приводов 42. Блок 34 датчиков устанавливается в фиксированном положении внутри нижней рамы 40а и средней рамы 40b.

Как будет рассмотрено ниже, система 32 транспортировки порошка может действовать в непрерывном или прерывистом режиме. Модули 54 дозирования порошка активизируются для загрузки доз порошка в картриджи 20. Загрузка доз порошка в картриджи 20 выполняется одновременно, так что все картриджи в лотке 22 для картриджей или подгруппа картриджей в лотке для картриджей заполняются порошком одновременно. В процессе загрузки порошка в картриджи 20 их вес измеряется соответствующими датчиками 114. Сигналы, поступающие от каждого датчика 114, подаются в контроллер. Как указано ниже, каждый контроллер сравнивает измеренную величину веса с заданным значением, которое соответствует нужному количеству порошка. Загрузка порошка продолжается, пока измеренный вес меньше заданной величины. Когда измеренный вес станет равным или больше заданной величины, контроллер выдает команду на соответствующий модуль 54 дозирования порошка на прекращение операции загрузки порошка. Если измеренный вес после цикла загрузки превышает допустимое максимальное значение веса, соответствующий картридж может быть помечен как дефектный. Таким образом, процесс дозировки порошка и контроля веса осуществляется одновременно для всей группы картриджей на лотке 22. Группа может включать все картриджи на лотке 22 для картриджей или может быть подгруппой картриджей на лотке. Цикл дозирования порошка может включать одновременную загрузку порошка и контроль веса для группы картриджей и обеспечивает 100% контроль процесса дозирования порошка.

В одном из вариантов осуществления изобретения количество картриджей на лотке 22 и шаг их разнесения соответствуют количеству и шагу разнесения модулей 54 дозирования порошка в устройстве 10. В других вариантах осуществления изобретения лоток для картриджей может быть расс