Способ получения моноалкилированных ароматических соединений с высокой линейностью и регулируемой изомерией

Иллюстрации

Показать всеИзобретение относится к способу получения линейного моноалкилароматического соединения с регулируемой концентрацией 2-фенилизомеров и очень низкой цветностью после сульфонирования, включающему применение каталитической системы на основе высокостабильных твердых катализаторов, которые являются активными и имеют высокую селективность по отношению к линейным моноалкилированным соединениям. В процессе алкилирования осуществляют с катализатором, который обеспечивает получение линейного алкилароматического соединения с минимальным содержанием 2-фенил изомеров, составляющим 20 мас.%, включающим цеолит типа MOR, от 0,01 мас.% до 0,20 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Li, Na, К, Mg или Са, при максимальном содержании Na 0,01%, и от 0 до 0,5 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Ti, Zr, Hf, при этом также катализатор, обеспечивающий получение максимально 20 мас.% 2-фенилизомеров, включает цеолит типа FAU, от 0,5 до 2 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Li, Na, К, Mg или Са, и редкоземельные металлы в количестве: от 4,5 до 10 мас.% La, от 1,2 до 4 мас.% Се, от 0,5 до 1,5 мас.% Рr и от 2 до 3 мас.% Nd. 2 н. и 17 з.п. ф-лы, 8 пр., 28 табл., 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем относится к каталитическим реакциям алкилирования ароматических соединений и, в частности, к катализаторам цеолитового типа, используемых в этих реакциях.

УРОВЕНЬ ТЕХНИКИ

Алкилароматические соединения представляют собой важное семейство веществ, которые используют в качестве сырьевых материалов во многих областях промышленности, таких как производство пластификаторов, полимерных материалов, инсектицидов, в сельском хозяйстве для предотвращения слипания удобрений, в производстве текстильных изделий и волокон, в кожевенной и скорняжной промышленности, при производстве гербицидов, в способах промышленной очистки, в фотографической промышленности, при производстве клеящих материалов и огнегасящих продуктов, таких как увлажняющие вещества, в электрохимических процессах для удаления загрязнения и смазочных веществ с поверхности подложки, и в биологически разлагаемых детергентах, причем в этом случае они являются линейными моноалкилароматическими соединениями (Surfactants in Consumers Products, Theory, Technology and Application, Edited by J.Falbe, Springer Verlag, 1987).

Стандартный способ, используемый в нефтехимической промышленности для получения линейных моноалкилароматических соединений, особенно для применений в детергентах, состоит в дегидрогенизации линейных парафинов для получения линейных моноолефинов и затем выполнения алкилирования бензола этими моноолефинами так, чтобы образовать линейную цепь моноалкилированного продукта (линейное моноалкилароматическое соединение), также называемого линейным алкилбензолом (ЛАБ). Линейный алкилсульфонат (ЛАС) является продуктом, который используют в конечных составах детергентов. ЛАС получают сульфонированием ЛАБ и последующей нейтрализацией соответствующих сульфокислот (Н-ЛАС) водными растворами щелочных или щелочноземельных гидроксидов согласно стандартным способам уровня техники. Линейные олефины, используемые в способе, имеют от девяти до шестнадцати атомов углерода. Стадию алкилирования проводят в жидкой фазе в присутствии катализаторов типа Фриделя-Крафтса, например плавиковой кислоты. Фтороводородный способ хорошо известен и его используют в промышленности (с его помощью получают примерно 75% от 3,3 млн метрических тонн ЛАБ, получаемых в год), получая высокий выход (>92 мас.%) ЛАБ с относительно низкой селективностью по отношению к 2-фенилизомерам, составляющей менее 20%. Объединенный способ получения ЛАБ описан в Handbook of Petroleum Refining Process, published by Robert A.Meyers, 1986, pp.1-23, включенном в качестве ссылки. В патенте US 5276231 описывают промежуточные стадии способа получения ЛАБ, такие как селективная гидрогенизация диолефиновых побочных продуктов, образующихся при дегидрогенизации парафинов, и отделение нелинейных побочных продуктов от потока стадии дегидрогенизации. Однако использование HF имеет некоторые недостатки на эксплуатационном уровне, так как она требует очень осторожного обращения и оборудования, изготовленного из специальных материалов, из-за ее высокой коррозионной способности, что приводит к высоким фиксированным и текущим расходам; поэтому осуществляют попытки разработать альтернативные катализаторы на основе твердых веществ с кислотной природой. В настоящее время единственным способом, внедренным на промышленном уровне, в котором используют гетерогенный катализ, является способ DETAL® (основанный на патентах PI 9204326-7, ES 2007545 и US 5146026), с помощью которого получают примерно 15% мирового производства ЛАБ. Он характеризуется использованием аморфных фторированных алюмосиликатов в качестве гетерогенного катализатора и этим способом получают примерно 30 мас.% 2-фенилизомеров.

Реакцию алкилирования можно охарактеризовать следующими показателями: конверсия, селективность по отношению к моноалкилбензолу и распределение изомера.

1) Конверсия алкилирования или, более конкретно, относительная конверсия:

В реакции алкилирования, рассматриваемой в данном изобретении, ароматические соединения всегда используют в стехиометрическом избытке по отношению к олефинам. Относительную конверсию можно определить как долю лимитирующего реагента, в данном случае олефина, которая потребляется для получения всех продуктов, таким образом:

где NA0 представляет собой количество молей олефина на входе в реактор и NA представляет собой количество молей того же реагента на выходе реактора.

2) Селективность по отношению к моноалкилароматическим соединениям:

Ее определяют как

где Wмаб представляет собой массу моноалкилированного ароматического соединения (моноалкилароматического соединения), которое нужно получить, Wлегк представляет собой массу всех побочных продуктов, более легких, чем самое легкое представляющее интерес моноалкилароматическое соединение, и Wтяж представляет собой общую массу веществ, молекулярная масса которых выше, чем молекулярная масса получаемых моноалкилароматических соединений.

Группа тяжелых алкилатов включает все химические вещества с молекулярной массой выше, чем у моноалкилароматического соединения. Она обычно состоит из полиалкилароматических соединений (в основном диалкилароматических соединений), дифенилалканов, олигомеризованных олефинов и алкилатов этих олигомеризованных олефинов, образующихся в течение стадии алкилирования. Эти продукты в основном образуются в течение реакции алкилирования. Диалкилароматические соединения образуются путем алкилирования олефином ранее образованного моноалкилароматического соединения. Дифенилалканы образуются путем алкилирования бензола диолефином, который дегидроциклирован. Образование тяжелых побочных продуктов этого сорта в способе получения моноалкилароматического соединения нежелательно, так как эти побочные продукты не обладают никаким моющим действием (очищающей способностью) в процессе мытья вследствие их сильной липофильной природы. При их образовании, они уменьшают экономическую эффективность способа получения моноалкилароматического соединения, так как они не допускают интегрального использования сырьевых материалов. К тому же их необходимо отделить от моноалкилароматического соединения, чтобы они не влияли на поверхностно-активную силу конечного ЛАС, и их позиционируют на рынке как эмульгаторы, понижающие стоимость товара. К тому же среди тяжелых алкилатов существуют другие соединения, которые нужно принимать во внимание, такие как алкилполиароматические соединения, образующиеся путем алкилирования моноолефинами полиароматических соединений, полученных на стадии дегидрогенизации. Даже на уровне следов эти побочные продукты резко понижают качество конечного ЛАС, так как они значительно увеличивают его цветность после сульфонирования. Более того, их нельзя отделить от целевого продукта, так как они проявляются на уровне следов и их элюируют совместно с наиболее тяжелыми моноалкилированными ЛАБ из-за перекрывания диапазонов их температур перегонки.

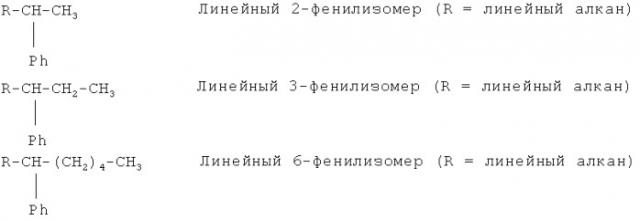

3) Распределение изомеров:

Среди получаемых моноалкилароматических соединений распределение изомеров можно определить как массовое процентное содержание каждого типа полученных изомеров, таких как 2-фенил, 3-фенил…6-фенилизомеры, также как и разветвленного алкилата.

Распределение изомеров играет очень важную роль в растворимости и стабильности конечных детергентов, особенно жидких составов, так же как и в их поверхностной активности и в скорости их биологического разложения.

2-фенилизомеры представляют собой такие алкилированные молекулы, которые имеют ароматическое кольцо, связанное с алкильной цепью в положении 2 алкильной цепи. Содержание 2-фенилизомеров определяют как массовое процентное содержание 2-фенилизомеров в смеси ЛАБ или ЛАС и его вычисляют по следующей формуле:

2-фенилизомер [%]=(масса 2-фенилизомера)*100/(общая масса ЛАБ или ЛАС)

В настоящее время технологии, внедренные на промышленном уровне (HF и DETAL®), дают возможность получать ЛАБ только со средним содержанием 2-фенилизомеров 18 и 30% соответственно. В отношении растворимости и стабильности идеальный диапазон концентрации 2-фенилизомеров составляет от 25 до 30 мас.%. Однако смеси ЛАБ с содержанием внешнего изомера (2+3 фенил) более 60 мас.% характеризуются тем, что обеспечивают ЛАС с сильно увеличенной поверхностной активностью после сульфонирования и нейтрализации. Однако эти ЛАС обладают значительным недостатком, обусловленным их низкой растворимостью в холодной воде и высокой вязкостью. Смеси ЛАС, включающие более 60 мас.% внешних изомеров (2+3 фенил) имеют тенденцию к образованию сильно нерастворимых гелей (низкая температура помутнения при охлаждении) с высокой вязкостью, что затрудняет их использование и обработку. По этой причине было бы желательно включить гидротроп для улучшения растворимости конечного поверхностно-активного вещества, когда содержание 2-фенилизомеров превышает 60 мас.%. Хотя существует много патентов, связанных с использованием гидротропов, один из них рассматривают как наиболее рекомендуемый для этого способа. PCT/ES2005000169 относится к способу получения подходящего гидротропа из предварительно дегидрогенизированных парафинов, особенно из таких побочных продуктов, выделенных в течение стадии очистки моноолефина.

Наконец, разветвленные алкилароматические соединения (разветвленные алкилаты) можно определить как такие алкилароматические соединения, в которых алкильная цепь, связанная с ароматическим кольцом, является не линейной или нормальной, а разветвленной алкильной группой. Эти отличные от нормальных алкильные группы содержат радикалы, такие как метил, этил, пропил, изопропил, бутил, изобутил, третбутил и различные варианты гексила, гептила, октила, присоединенные в любом месте алкильной цепи за исключением концов цепи. Разветвленные алкилаты образуются путем алкилирования разветвленными олефинами, полученными из тех разветвленных парафинов, которые присутствуют в свежих исходных парафинах, или путем процессов алкильной перегруппировки, которые протекают в течение стадий дегидрогенизации и алкилирования.

Среди разветвленных алкилатов есть алкилаты, которые имеют один из атомов углерода алифатической алкильной группы в положении четвертичного углерода. Четвертичный атом углерода в алкильной цепи определяют как углерод, связанный с четырьмя другими атомами углерода, и один из них может быть связан с углеродным атомом в фенильной группе, образуя четвертичный алкилфенилалкан. Если четвертичный углерод является вторым атомом углерода в алкильной цепи, четвертичный углерод, присутствующий в полученном 2-алкил-2-фенилалкане, можно назвать «концевым четвертичным углеродом». Известно, что подобно алкилатам с одним разветвлением эти вещества имеют скорость биологического разложения, аналогичную линейному алкилбензолсульфонату. Однако, когда четвертичный углерод является другим атомом углерода в алкильной цепи, например 5-метил,5-фенилалканом, его называют «внутренним четвертичным углеродом», и соответствующий алкилбензолсульфонат обладает намного меньшей скоростью биологического разложения. В статьях "Iso-branching of LAS biodegradation study of two model compounds", L.Cavalli, G.Cassani, M.Lazzarin, C.Maraschin, G.Nuzzi, J.L.Berna, J.Bravo, J.Ferrer, A.Masno, Toxicology & Environmental Chemistry, vol.54, pp.167-186, 1966 и "Biodegradation of co-products of commercial LAS", A.M.Nielsen, L.N.Britton, L.Cavalli, J.L.Berna, The Cler Review, vol.2, №1, pp.14-27, 1996 представлено научное доказательство поведения при биологическом разложении этих разветвленных алкилбензольных производных.

Международная заявка на патент WO 2007/104805, рассматриваемая в качестве ближайшего аналога для этого изобретения, относится к способу получения линейных алкилбензолсульфонатов с регулируемым содержанием 2-фенилизомеров и очень низкой цветностью после сульфонирования, в котором используют каталитическую систему на основе твердых высокостабильных катализаторов с высокой селективностью по отношению к моноалкилатным соединениям. Однако посредством описанного в этом патенте способа получают содержание разветвленного алкилбензола (более 4 мас.%, хотя можно достичь до 10 мас.% при определенных рабочих условиях) значительно более высокое, чем это содержание, получаемое, как в стандартном промышленном способе, основанном на гомогенном катализе с HF (примерно 3,5 мас.%), так и в промышленном способе, основанном на гетерогенном катализе (способ DETAL®, в котором получают примерно 3 мас.% этих разветвленных продуктов). Так как было показано, что полученные из обоих этих промышленных способов ЛАС быстро и полно биологически разлагаются при этих содержаниях разветвленного алкилата (Berna J.L. et al. Tenside Surfactants Detergents, 26, 2, 1989), было бы целесообразно, чтобы новые способы алкилирования, основанные на гетерогенном катализаторе, обеспечивали возможность получения линейных моноалкилароматических соединений с предпочтительно более низким или по меньшей мере аналогичным количеством этих разветвленных побочных продуктов в сравнении с таким количеством, получаемым в используемых в настоящее время технологиях. Таким образом обеспечивают оптимальное экологическое поведение сульфонированного и нейтрализованного конечного продукта (ЛАС).

Более того, хотя катализаторы, предусматриваемые в международной заявке на патент WO 2007/104805, способны увеличивать продолжительность реакционных циклов по сравнению с гетерогенными катализаторами, используемыми в настоящее время в способе DETAL (60 часов против 24 часов с современной гетерогенной технологией), на промышленном уровне важно иметь возможность увеличивать эту продолжительность даже больше. Таким способом можно уменьшить частоту и количество циклов промывки катализатора. Это отражается на понижении текущих затрат на вспомогательное оборудование (более длительное чистое время эксплуатации реактора и уменьшение затрат на стадии регенерации катализатора), также как и на понижении потребления энергии (нагнетание и нагревание регенерирующего агента) и выбросов в атмосферу, связанных с этим процессом.

Наконец, хотя катализаторы, предусматриваемые в международной заявке на патент WO 2007/104805, способны уменьшать образование тяжелых побочных продуктов по сравнению с существующей технологией, было бы преимущественным иметь возможность снизить их образование еще больше, чтобы максимизировать экономическую эффективность способа получения ЛАБ (интегральная утилизация сырьевых материалов), так же как и улучшить качество продукта посредством уменьшения его цветности после сульфонирования.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен способ получения моноалкилароматических соединений с высокой линейностью (их будем называть линейными моноалкилароматическими соединениями, хотя они могут содержать минимальные количества разветвленных алкилатов), минимальным содержанием тяжелых алкилатов и минимальной цветностью, в то же время также обладающих регулируемым содержанием 2-фенилизомеров, в котором используют новый катализатор, обеспечивающий низкое содержание 2-фенила, который может быть более селективным, активным и стабильным, чем катализаторы, предусматриваемые в предшествующем уровне техники. Благодаря большей селективности по отношению к моноалкилароматическим соединениям с этим новым катализатором можно получать конечный продукт с более низким содержанием тяжелых алкилатов, чем это содержание, обеспечиваемое в предшествующем уровне техники, что увеличивает экономическую эффективность способа через повышение утилизации сырьевых материалов и в то же время улучшает его качество из-за уменьшения цветности после сульфонирования получаемого ЛАС. Эту цветность дополнительно минимизируют посредством подходящей очистки как сырьевых материалов, так и получаемого линейного моноалкилароматического соединения. К тому же получают линейное моноалкилароматическое соединение с содержанием разветвленных алкилатов, равным этой величине для технологий, используемых в данной области, которое обеспечивает быстрое полное биологическое разложение получаемого ЛАС. Катализатор более устойчив к деактивации, чем катализаторы, предусматриваемые в предшествующем уровне техники, что обеспечивает большее количество реакционных циклов и меньшую частоту циклов промывки, в то время как сохраняется высокая активность, что приводит к более низким эксплуатационным затратам.

Этот способ включает способ утилизации примесей промежуточных потоков так, чтобы получать гидротроп, который, добавленный соответствующим образом, когда содержание 2-фенилизомеров в моноалкилароматическом соединении превышает 60 мас.%, дает возможность получить продукт с более высокой растворимостью, чем при добавлении других гидротропов, обычно применяемых в предшествующем уровне техники. К тому же, так как новый катализатор более устойчив к деактивации при загрязнении, длительность реакционных циклов существенно возрастает и частота циклов промывки уменьшается. Это приводит к более длительным циклам производства и уменьшению уровня потребления энергии, связанного со стадией регенерирующей промывки (нагнетание промывочного агента и нагревание).

Поэтому первый аспект изобретения относится к способу получения линейного моноалкилароматического соединения с содержанием 2-фенилизомеров от 18 до 70 мас.% посредством каталитического алкилирования ароматического соединения очищенным алкилирующим агентом, включающему следующие стадии:

1) каталитической дегидрогенизации подаваемого потока линейных парафинов с получением линейных моноолефинов, непреобразованных парафинов и определенного количества побочных продуктов, таких как диолефины и нелинейные соединения;

2) обработки выходящего потока стадии (1) для селективной гидрогенизации диолефинов, полученных в качестве побочных продуктов на стадии (1), до моноолефинов с получением таким образом исходного алкилирующего агента, включающего линейные моноолефины, непреобразованные парафины и нелинейные соединения;

3) очистки исходного алкилирующего агента путем отделения нелинейных продуктов, содержащихся в выходящем потоке стадии (2) так, что полученный очищенный алкилирующий агент содержит моноолефины и парафины;

4) обработки нелинейных продуктов, отделенных на стадии (3), с образованием гидротропного предшественника,

5) алкилирования ароматического углеводорода моноолефинами, присутствующими в очищенном алкилирующем агенте, посредством сочетания двух процессов алкилирования на основе:

а) процесса алкилирования с катализатором, который обеспечивает получение линейного алкилароматического соединения с максимальным содержанием 2-фенилизомеров, составляющим 20 мас.%,

б) процесса алкилирования с катализатором, который обеспечивает получение линейного алкилароматического соединения с минимальным содержанием 2-фенилизомеров, составляющим 20 мас.%, который включает цеолит типа MOR, от 0,01 мас.% до 0,20 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Li, Na, K, Mg или Ca, при максимальном содержании Na 0,01%, и от 0 до 0,5 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Ti, Zr, Hf;

6) фракционирования выходящего потока стадии (5) для отделения непрореагировавших ароматических соединений, парафинов и наиболее тяжелых побочных продуктов от целевых линейных моноалкилароматических соединений,

7) очистки фракции целевых линейных моноалкилароматических соединений, поступающих из стадии (6).

Данный способ отличается тем, что катализатор, который обеспечивает возможность получения максимально 20 мас.% 2-фенилизомеров, включает цеолит типа FAU, от 0,5 до 2 мас.% по меньшей мере одного из металлов, выбираемых из группы, состоящей из Li, Na, K, Mg или Ca, и от 8 до 16,5 мас.% по меньшей мере одного редкоземельного металла, выбираемого из группы, состоящей из La, Ce, Pr, Nd, Pm, Sm или Eu.

В настоящем изобретении, когда речь идет о цеолитах типа FAU или EMT-FAU, имеют ввиду группу цеолитов с изотипическими структурами, соответствующими структурному типу FAU, таких как цеолит Y, цеолит Na-X, кремнистый Na-Y, цеолит Линде X, цеолит Линде Y, цеолит ZSM-3 и цеолит ZSM-20, предпочтительно цеолит Линде или цеолит Y.

В настоящем изобретении, когда речь идет о цеолитах типа MOR, имеют ввиду группу цеолитов с изотипическими структурами, соответствующими структурному типу MOR, таких как морденит, цеолит Na-D и цеолит Ca-Q, наиболее предпочтительно морденит,

В конкретном воплощении настоящего изобретения катализатор, который обеспечивает получение максимально 20% 2-фенилизомеров, включает 0,9 мас.% Na.

В другом конкретном воплощении настоящего изобретения катализатор, который обеспечивает получение максимально 20% 2-фенилизомеров, включает от 4,5 до 10 мас.% La, от 1,2 до 4 мас.% Ce, от 0,5 до 1,5 мас.% Pr и от 2 до 3 мас.% Nd.

В другом конкретном воплощении настоящего изобретения катализатор, который обеспечивает получение максимально 20% 2-фенилизомеров, включает:

а) дифракционную рентгенограмму порошка, отличающуюся тем, что наиболее интенсивный дифракционный пик появляется при угле 2 тэта, соответствующем 6,2°, и другие основные пики появляются при углах дифракции 2 тэта, соответствующих 23,6°; 20,3°; 21,6°; 27,0°; 31,3°, расположенных в порядке убывания интенсивности соответствующих пиков;

б) общее молярное отношение кремний/алюминий от 0,5:1,0 до 3,0:1,0, предпочтительно от 0,5:1,0 до 2,0:1,0;

в) молярное отношение кремний/алюминий по структурной решетке от 1,5:1,0 до 2,5:1,0, предпочтительно от 2,1:1,0 до 2,3:1,0;

г) общую удельную площадь поверхности (БЭТ), составляющую от 500 до 1000 м2/г, предпочтительно от 600 до 700 м2/г;

д) площадь микропор, составляющую от 500 до 900 м2/г, предпочтительно от 500 до 600 м2/г,

е) удельный объем микропор, составляющий от 0,1 до 0,3 мл/г, предпочтительно от 0,19 до 0,22 мл/г,

ж) распределение макропор, в котором диаметр макропор составляет от 20 до 2000 ангстрем, предпочтительно 40 ангстрем.

В конкретном воплощении настоящего изобретения на стадии (1) парафины включают алканы с прямой цепью, содержащие от 8 до 30 атомов углерода, предпочтительно от 10 до 16 атомов углерода, более предпочтительно они содержат от 10 до 14 атомов углерода. Эти парафины можно дегидрогенизировать и очистить посредством любого способа, описанного в предшествующем уровне техники.

В конкретном воплощении настоящего изобретения ароматический углеводород выбирают из группы, состоящей из толуола, ксилола, бензола или их смесей, но предпочтительно он является бензолом.

В конкретном воплощении настоящего изобретения ароматический углеводород и олефины смешивают перед реакцией алкилирования стадии (5) в молярном отношении ароматический углеводород:олефин, составляющем от 5:1 до 70:1, предпочтительно от 10:1 до 30:1 и более предпочтительно от 10:1 до 15:1.

В конкретном воплощении настоящего изобретения смесь ароматического углеводорода и очищенного алкилирующего агента включает максимально 0,3 мас.% нелинейных соединений.

В конкретном воплощении настоящего изобретения смесь ароматического углеводорода и очищенного алкилирующего агента также включает от 0 до 0,1 мас.% воды.

В конкретном воплощении настоящего изобретения на стадии (5) реакции алкилирования осуществляют одновременно.

В конкретном воплощении настоящего изобретения на стадии (5) реакцию алкилирования осуществляют в реакторе с компоновкой катализатора, выбираемой из группы, состоящей из неподвижного слоя с одним катализатором, неподвижного слоя с двумя полностью перемешанными различными катализаторами, по меньшей мере двух различных неподвижных слоев с одним и тем же катализатором в каждом слое, по меньшей мере двух различных неподвижных слоев с различными катализаторами в каждом слое, псевдоожиженного слоя с одним или более различными катализаторами, суспензионного реактора с одним или более различными катализаторами.

В конкретном воплощении настоящего изобретения на стадии (5) реакцию алкилирования осуществляют в конфигурации реактора, которая включает по меньшей мере одну из конфигураций реактора, выбираемых из группы, состоящей из независимого реактора, по меньшей мере двух параллельных реакторов, по меньшей мере двух последовательных реакторов и сочетаний этих конфигураций.

В конкретном воплощении настоящего изобретения на стадии (3) способ очистки исходного алкилирующего агента осуществляют посредством технологий отделения нелинейных примесей, известных специалисту в данной области, таких как, например, гидрогенизация, фракционирование и селективная адсорбция. В случае селективной адсорбции слой адсорбента состоит по меньшей мере из одного материала, выбираемого из группы, состоящей из цеолитов, диоксида кремния, силикагеля, макропористого силиката магния, активированного оксида алюминия, оксида кремния-оксида алюминия, глин, молекулярных сит, ацетата целлюлозы, макропористого полистирольного геля, активированного угля и органоселективных полимерных мембран.

В конкретном воплощении настоящего изобретения обработка с образованием гидротропного предшественника на стадии (4) включает:

а) фракционирование нелинейных соединений, полученных на стадии (2), посредством перегонки при атмосферном давлении, причем диапазон температуры перегонки целевой фракции составляет от 195°С до 259°С;

б) селективную гидрогенизацию полиароматических веществ, содержащихся в целевой фракции, которую подвергли перегонке на предыдущей стадии.

В конкретном воплощении настоящего изобретения полученный на стадии (4) гидротропный предшественник включает:

- от 2 до 20 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 4 атома углерода,

- от 5 до 40 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 5 атомов углерода,

- от 15 до 30 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 6 атомов углерода,

- от 0,5 до 50 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 7 атомов углерода,

- от 0,01 до 10 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 8 атомов углерода,

- от 0,5 до 10 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 9 атомов углерода,

- от 0,5 до 10 мас.% алкилароматических соединений с одной или более алкильными группами, которые в сумме содержат 10 атомов углерода.

Гидротроп (гидротропный агент) как таковой образуют сульфонированием и нейтрализацией гидротропного предшественника либо отдельно, либо в смеси с линейным моноалкилароматическим соединением.

В конкретном воплощении настоящего изобретения способ очистки стадии (7) осуществляют посредством технологий удаления и/или отделения полиароматических и полиалкилароматических примесей, известных специалисту в данной области, таких как, например, гидрогенизация, фракционирование и адсорбция. В предпочтительном воплощении способ очистки стадии (7) осуществляют посредством селективной адсорбции, используя селективный адсорбент на основе глины, который включает:

а) общее молярное отношение кремний/алюминий от 3:1 до 5:1, предпочтительно 4,1:1,0;

б) от 1 до 4 мас.% Fe2O3, предпочтительно 2,9 мас.%,

в) от 0,5 до 2 мас.% K2O, предпочтительно 1,4 мас.%,

г) от 0,2 до 2 мас.% MgO, предпочтительно 1,2 мас.%,

д) от 0,1 до 1 мас.% TiO2, предпочтительно 0,45 мас.%,

е) от 1800 до 2500 частей на млн Na, предпочтительно 2200 мас. частей на млн,

ж) удельную площадь поверхности по БЭТ, составляющую от 150 до 500 м2/г, предпочтительно 260 м2/г,

з) суммарный объем пор от 0,1 до 2,0 мл/г, предпочтительно 0,42 мл/г,

и) распределение макропор, в котором диаметр макропор составляет от 20 до 800 ангстрем, предпочтительно от 20 до 200 ангстрем, более предпочтительно от 20 до 100 ангстрем при среднем диаметре исходя из объема пор, равного 34 ангстремам.

В конкретном воплощении настоящего изобретения гидротропный предшественник, полученный на стадии (4), добавляют в поток линейного моноалкилароматического соединения, когда содержание 2-фенилизомеров линейных моноалкилароматических соединений равно или более 60 мас.%, причем его добавляют перед стадией (7) очистки.

В конкретном воплощении настоящего изобретения процесс нейтрализации стадии (9) осуществляют посредством щелочного вещества, включающего один или более катионов, выбираемых из группы: Na, K, NH4 +, Mg, Ca, Ba, или посредством замещенных аммониевых щелочей.

В более конкретном воплощении настоящего изобретения олефины представляют собой α-олефины и включают от 9 до 30 атомов углерода.

В конкретном воплощении настоящего изобретения температура реакции составляет от 20 до 400°С.

В конкретном воплощении настоящего изобретения объемная скорость составляет от 1 час-1 до 15 час-1.

В конкретном воплощении способ, описанный в настоящем изобретении, включает дополнительную стадию (8) сульфонирования и нейтрализации соединения, полученного на стадии (7).

В конкретном воплощении настоящего изобретения гидротропный предшественник, полученный на стадии (4), сульфонируют и нейтрализуют отдельно и затем добавляют к продукту, полученному на стадии (8).

Другой аспект настоящего изобретения относится к линейному сульфонированному и нейтрализованному моноалкилароматическому соединению, полученному способом, описанным в настоящем изобретении.

Другой аспект настоящего изобретения относится к способу получения линейного моноалкилароматического соединения с содержанием 2-фенилизомеров по меньшей мере 18 мас.% посредством каталитического алкилирования ароматического соединения алкилирующим агентом, как описано ранее, где стадии (1), (2), (3) и (4) являются необязательными.

Другой аспект настоящего изобретения относится к соответствующим чистящим композициям для составов для мытья посуды, чистящих агентов для твердых поверхностей, жидких моющих средств, порошковых моющих средств, чистящих составов в форме пасты, гелей и моющих брусков, которые включают:

а) от 1 до 99 мас.% соединения, полученного на стадии (8),

б) от 99 до 1 мас.% других ингредиентов детергентов, выбранных из группы, состоящей из производных жирных спиртов, жирных кислот, алкилсульфатов, этаноламинов, аминоксидов, карбонатов щелочей, этанола, изопропанола, воды, хвойного масла, хлорида натрия, силиката натрия, полимеров, алкоксилатов спиртов, солей пербората, цеолитов, сульфатов щелочей, энзимов, гидротропов, красителей, ароматизаторов, консервантов, полировальных материалов, полиакрилатов, эфирных масел, щелочных гидроксидов, эфирсульфонатов, разветвленных алкилбензолсульфонатов, растворимых в воде, алкилфенолалкоксилатов, аминов жирных кислот, альфа-олефинсульфонатов, парафинсульфонатов, бетаинов, хелатирующих агентов, этоксилатов Wanin talo, этоксилатов полиэфираминов, блоксополимеров оксида этилена и оксида пропилена, этоксилированных спиртов, пропоксилированных спиртов, сложных метилэфирсульфонатов, алкилполисахаридов, н-метилглюкамидов, сульфонированного дифенилалкилоксида и полиэтиленгликоля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

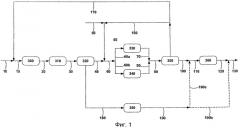

На Фиг.1 показана схема способа, представляющего собой настоящее изобретение, в форме блок-схемы.

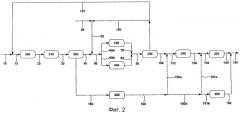

На Фиг.2 показана схема способа, представляющего собой настоящее изобретение, в форме блок-схемы, в которую включены стадии сульфонирования и нейтрализации.

На Фиг.3 показана схема реакции по настоящему изобретению в форме блок-схемы, где пропущены стадии каталитической дегидрогенизации парафина, гидрогенизации диолефина, очистки исходного алкилирующего агента и изолирования, очистки и добавления гидротропного предшественника,

ПОДРОБНОЕ ОПИСАНИЕ СПОСОБА РЕАЛИЗАЦИИ ВОПЛОЩЕНИЯ

На Фиг.1 представлена неограничивающая схема реализации данного изобретения.

Поток 15 представляет собой подачу линейных парафинов в блок дегидрогенизации и включает смесь свежих линейных парафинов, поток 10, с непревращенными линейными парафинами, отделенными в блоке очистки сырого алкилата, блок 350, и направляемых рециклом посредством потока 170. В блоке 300 дегидрогенизации подачу линейных парафинов превращают в смесь линейных моноолефинов, непрореагировавших парафинов и различных побочных продуктов, таких как диолефины и нелинейные соединения. В этом воплощении, в котором используют бензол в качестве ароматического углеводорода, сырой алкилат представляет собой смесь моноалкилбензолов, непрореагировавшего бензола, парафинов и легких и тяжелых побочных продуктов, которая составляет выходящий поток стадии алкилирования.

В блок очистки олефинов, блок 310, подают выходящий поток блока дегидрогенизации посредством потока 20, увеличивая чистое содержание моноолефинов путем конверсии некоторых побочных продуктов, полученных в блоке дегидрогенизации, в основном диолефинов, в моноолефины посредством реакции селективной гидрогенизации. Получаемый поток, поток 30, обрабатывают в блоке 320, который содержит селективный адсорбент для устранения нелинейных соединений, полученных в способе дегидрогенизации.

Свежий бензол нагнетают в процесс посредством потока 50 и его смешивают с непрореагировавшим бензолом, подаваемым рециклом (поток 160), который поступает из блока очистки сырого алкилата, блок 350. Смесь этих двух потоков образует подачу бензола (поток 55), которую смешивают с потоком (поток 40), выходящим из блока 320 селективной адсорбции, с образованием потока 60, состоящего из моноолефинов, бензола и парафинов, который подают в блоки алкилирования. Поток 60 разделяют на два одинаковых потока (по составу, но необязательно по скорости подачи), 60a и 60b, которые подают в два различных реактора алкилирования, блоки 330 и 340, соответственно; в реакторе алкилирования 330 используют катализатор, который обеспечивает получение выходящего потока (поток 70) с сырым алкилатом, в котором моноалкилбензолы имеют максимальное содержание 2-фенилизомеров, равное 20 мас.%, в то время как в реакторе 340 используют катализатор, который обеспечивает получение выходящего потока (поток 80) с сырым алкилатом, в котором моноалкилбензолы имеют содержание 2-фенилизомеров по меньшей мере 20 мас.%. Потоки 70 и 80 смешивают с образованием потока, поток 90, состоящего из сырого алкилата, в котором моноалкилбензолы имеют переменное содержание 2-фенила (в соответствии со скоростями подачи потоков 60а и 60b), непрореагировавшего бензола, парафинов и легких и тяжелых побочных продуктов. Поток 90 подают в блок очистки сырого алкилата, блок 350, в котором непрореагировавший бензол, парафины и побочные продукты, более легкие и более тяжелые, чем моноалкилбензолы, подвергают разгонке с получением относительно чистого линейного моноалкилбензола (поток 100). Парафины направляют рециклом в способ посредством потока 170, в то время как бензол направляют рециклом посредством потока 160. Затем поток 100 подают в блок очистки конечного линейного моноалкилбензола, блок 360, который содержит селективный адсорбент, для устранения ароматических соединений, которые, даже в небольших количествах, присутствуют в относительно чистом моноалкилбензоле из-за того, что диапазон их температуры перегонки перекрывается с диапазоном температуры перегонки целевого линейного моноалкилбензола.

Нелинейные соединения, извлеченные в блоке 320, нагнетают в блок 380 специальной обработки посредством потока 180. Блок 380 включает стадии фракционирования и гидрогенизации для изолирования и очистки соответственно фракции представляющих интерес нелинейных примесей, которая представляет собой гидротропный предшественник (поток 190). В зависимости от конкретных потребностей на выходе устройства в любое заданное время (продукт с содержанием 2-фенилизомеров, составляющим более или менее 60 мас.%, согласно требованию в данное время) поток 190 можно транспортировать посредством потоков 190а и 190b или его можно не использовать, если содержание 2-фенилизомеров линейного моноалкилбензола пот