Жидкий малеинированный бутилкаучук

Иллюстрации

Показать всеИзобретение относится к жидким малеинированным бутилкаучуковым композициям. Описан привитой жидкий полимер, полученный способом, включающим взаимодействие полимера С4-C7 моноолефинового мономера и С4-С14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего органический пероксид, причем привитой жидкий полимер имеет среднечисленную молекулярную массу (Mn) от 150000 до 30000. Описано вулканизированное соединение, содержащее описанный выше привитой жидкий полимер и вулканизирующий агент на основе мультифункционального амина. Описан способ разложения не жидкого бутилового полимера до привитого жидкого бутилового полимера, где способ включает взаимодействие не жидкого бутилового полимера C4-C7 моноолефинового мономера и С4-С14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего перекись дикумила, причем привитой жидкий полимер имеет среднечисленную молекулярную массу (Mn) от 150000 до 30000. Технический результат - получен жидкий малеинированный бутилкаучук. 5 н. и 11 з.п. ф-лы, 2 табл., 2 ил., 10 пр.

Реферат

Область техники

Данное изобретение относится к жидким малеинированным бутилкаучуковым композициям. Данное изобретение также относится к способу получения жидких малеинированных бутилкаучуковых композиций. Данное изобретение также относится к жидким малеинированным бутилкаучуковым композициям, которые вулканизируются в присутствии мультифункциональных аминов.

Уровень техники

Бутилкаучук (сополимер изобутилена и небольшого количества изопрена) известен своими превосходными изолирующими свойствами и паронепроницаемостью. Во многих областях применения бутилкаучук применяется в виде вулканизированного соединения. Системы вулканизации, обычно применяемые для данного полимера, включают серу, хиноиды, каучуки, доноры серы и высокоэффективные ускорители вулканизации с низким содержанием серы.

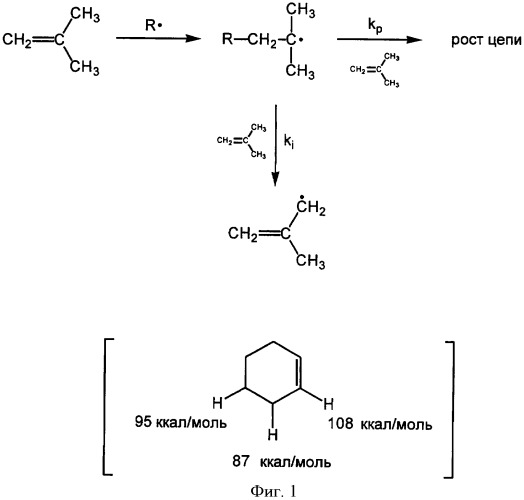

Хорошо известно, что радикалоцепная полимеризация изобутилена является неосуществимой из-за собственного механизма автоингибирования, существующего в системе. Фактически инициирование изобутилена в присутствии источника радикала происходит быстро. Однако константа скорости полимеризации (kp) является довольно незначительной и предпочтительный ход реакции (ингибирование, ki) включает отщепление аллильных атомов водорода от молекулы изобутилена (ki>>kp).

Также хорошо известно, что бутилкаучук и полиизобутилен разлагаются под действием органических перекисей. Более того, в патентах США №3862265 и 4749505 сказано, что сополимеры C4-C7 изомоноолефина с вплоть до 10 мас.% изопрена или вплоть до 20 мас.% пара-алкилстирола претерпевают снижение молекулярного веса при перемешивании с высоким сдвигом. Это явление усиливается в присутствии инициаторов свободнорадикальной полимеризации.

У White et al. (патент США №5578682) представлен процесс пост-полимеризации для получения полимера с бимодальным молекулярно-массовым распределением, полученного из полимера, который исходно имеет мономодальное молекулярно-массовое распределение. Полимер, например полиизобутилен, бутилкаучук или сополимер изобутилена и параметилстирола, смешивают с полиненасыщенным сшивающим агентом (и, необязательно, инициатором свободнорадикальной полимеризации) и подвергают обработке в условиях высокого сдвига в присутствии органической перекиси.

Также малеинирование полиолефинов является хорошо известным процессом, который применяют для получения малеинированных материалов (таких как малеинированный полиэтилен), который обладает улучшенными уровнями взаимодействия с кремнекислыми и/или глиняными наполнителями. Получение таких материалов может быть проведено с применением термопластичного экструдера, в котором полимерный субстрат смешивают с малеиновым ангидридом и перекисным инициатором.

Сущность изобретения

Неожиданно было обнаружено, что при комбинировании процесса радикального разложения бутилкаучука (ИИК) с процессом малеинирования, инициированным перекисью, возможно одновременно снижать молекулярный вес ИИК и вызывать его малеинирование, что дает химически подобный, но физически отличающийся жидкий продукт с ангидридными функциональными группами. Также было неожиданно обнаружено, что возможно вулканизировать эти материалы в присутствии диаминов или диолов.

Данное изобретение относится к привитым жидким полимерам, содержащим полимер С4-С7 моноолефинового мономера и C4-C14 мультиолефинового мономера, материал для проведения привитой сополимеризации и инициатор свободнорадикальной полимеризации.

Данное изобретение также относится к способу привитой сополимеризации, включающему взаимодействие полимера С4-C7 моноолефинового мономера и C4-C14 мультиолефинового мономера в присутствии материала для привитой сополимеризации и инициатора свободнорадикальной полимеризации.

Данное изобретение также относится к способу разложения не жидкого полимера до привитого жидкого полимера, где способ включает взаимодействие не жидкого полимера С4-C7 моноолефинового мономера и С4-С14 мультиолефинового мономера в присутствии материала для привитой сополимеризации и инициатора свободнорадикальной полимеризации с получением привитого жидкого полимера.

Данное изобретение также относится к способу получения вулканизированного соединения, включающему взаимодействие полимера C4-С7 моноолефинового мономера и C4-С14 и мультиолефинового мономера в присутствии материала для привитой сополимеризации и инициатора свободнорадикальной полимеризации с получением привитого жидкого полимера, с последующей вулканизацией привитого жидкого полимера в присутствии мультифункционального аминового вулканизирующего вещества.

Краткое описание фигур

На фигуре 1 показана радикалоцепная полимеризация изобутилена. Для ссылки добавлены значения энергии диссоциации цепи для алифатических, винильных и аллильных атомов водорода.

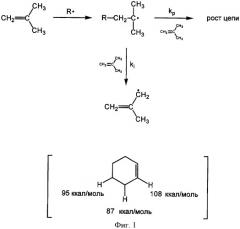

На фигуре 2 показана вулканизация ИИК с малеиновыми функциональными группами в присутствии диаминов.

Подробное описание изобретения

Далее представлено описание данного изобретения в целях иллюстрации, но не ограничения. За исключением рабочих примеров, или если указано иначе, все цифры, выражающие количества, проценты и так далее, в описании должны рассматриваться как модифицируемые во всех случаях термином «около». Также все интервалы включают любое сочетание максимальных и минимальных описанных значений, и включают любые их промежуточные значения, которые могут быть или могут не быть приведены отдельно.

Данное изобретение относится к бутиловым полимерам, термин «бутилкаучук», «бутиловый полимер» и «бутилкаучуковый полимер» применяются в данном описании взаимозаменяемо. Подходящие бутиловые полимеры в соответствии с данным изобретением получают из смеси мономеров, содержащей С4-C7 моноолефиновый мономер и C4-С14 мультиолефиновый мономер.

Предпочтительно смесь мономеров содержит от около 80 до около 99 мас.% С4-С7 моноолефинового мономера и от около 1,0 до около 20 мас.% С4-C14 мультиолефинового мономера. Более предпочтительно смесь мономеров содержит от около 85 до около 99 мас.% С4-С7 моноолефинового мономера и от около 1,0 до около 15 мас.% C4-C14 мультиолефинового мономера. Наиболее предпочтительно смесь мономеров содержит от около 95 до около 99 мас.% С4-С7 моноолефинового мономера и от около 1,0 до около 5,0 мас.% С4-C14 мультиолефинового мономера.

Предпочтительный C4-С7 моноолефиновый мономер может быть выбран из изобутилена, гомополимеров изобутилена, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Наиболее предпочтительным C4-C7 моноолефиновым мономером является изобутилен.

Предпочтительный C4-C14 мультиолефиновый мономер может быть выбран из изопрена, бутадиена, 2-метилбутадиена, 2,4-диметилбутадиена, пиперилена, 3-метил-1,3-пентадиена, 2,4-гексадиена, 2-неопентилбутадиена, 2-метил-1,5-гексадиена, 2,5-диметил-2,4-гексадиена, 2-метил-1,4-пентадиена, 2-метил-1,6-гептадиена, циклопентадиена, метилциклопентадиена, циклогексадиена, 1-винилциклогексадиена и их смесей. Наиболее предпочтительным С4-С14 мультиолефиновым мономером является изопрен.

Смесь мономеров, применяемая для получения подходящих бутилкаучуковых полимеров в соответствии с данным изобретением, может содержать сшивающие агенты, агенты передачи и другие мономеры, при условии, что другие мономеры сополимеризуемы с мономерами из смеси мономеров. Подходящие сшивающие агенты, агенты передачи и мономеры включают все известные специалистам в данной области техники.

Бутилкаучуковые полимеры, применяемые в соответствии с данным изобретением, могут быть получены любым способом, известным в данной области техники, и, следовательно, способ не ограничен определенным способом полимеризации мономерной смеси. Такие способы хорошо известны специалистам в данной области техники и обычно включают взаимодействие смеси мономеров, описанной выше, с системой катализаторов. Полимеризация может быть проведена при температуре обычной для получения бутиловых полимеров, например, в интервале от -100°С до +50°С. Полимер может быть получен полимеризацией в растворе или суспензионной полимеризацией. Полимеризация может быть проведена в суспензии (суспензионный способ), см., например, Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Volume A23; Editors Elvers et al., 290-292). В промышленном масштабе бутилкаучук получают практически исключительно как изобутеновый/изопреновый сополимер полимеризацией в катионном растворе при низкой температуре; см., например, Kirk-Othmer, Encyclopedia of Chemical Technology, 2nd ed., Vol.7, page 688, Interscience Publ., New York/London/Sydney, 1965 и Winnacker-Kuchler, Chemische Technologie, 4th Edition, Vol.6, pages 550-555, Carl Hanser Verlag, Munchen/Wien, 1962. Выражение «бутилкаучук» также может означать галогенированный бутилкаучук.

В соответствии с данным изобретением бутилкаучуки могут быть привиты с применением материала для привитой сополимеризации, такого как этиленненасыщенная карбоновая кислота или ее производные (включая сложные эфиры, амиды, ангидриды). В соответствии с данным изобретением процесс привитой сополимеризации может быть проведен любым обычным и известным способом привитой сополимеризации. Подходящие материалы для привитой сополимеризации включают малеиновый ангидрид, хлормалеиновый ангидрид, итаконовый ангидрид, гемический ангидрид или соответствующую дикарбоновую кислоту, такую как малеиновая кислота или фумаровая кислота, или их сложные эфиры. Материал для привитой сополимеризации обычно применяют в количестве от 0,1 до 15 на 100 частей бутилкаучука (/100 частей), предпочтительно в количестве от 1 до 10/100 частей, более предпочтительно от 3 до 5/100 частей.

Предпочтительно привитую сополимеризацию бутилкаучука проводят с применением привитой сополимеризации, вызванной свободными радикалами, без применения растворителя. Свободнорадикальную привитую сополимеризацию проводят с применением инициатора свободнорадикальной полимеризации, таких как перекиси и гидроперекиси, предпочтительно такие, которые имеют температуру плавления более около 100°С. Подходящие инициаторы свободнорадикальной полимеризации включают, но не ограничены ими, перекись дилауроила, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 (Luperox® 130, Arkema Group) или его гексановый аналог, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (Luperox® 101, Arkema Group), перекись ди-третичного бутила и перекись дикумила. Вызванная свободными радикалами привитая сополимеризация бутилкаучука также может быть проведена с применением радиационного, сдвигового или теплового разложения.

Инициатор обычно применяют в количестве от около 0,1/100 частей до около 5/100 частей, по отношению к 100 частям бутилкаучука, предпочтительно от около 0,3 до около 3/100 частей, более предпочтительно от около 0,5 до около 1/100 частей. Материал для привитой сополимеризации и инициатор свободнорадикальной полимеризации обычно применяют в массовом соотношении от 1:1 до 20:1, предпочтительно от 5:1 до 10:1.

Разложение и/или привитая сополимеризация инициатора может быть проведена любым способом, известным специалисту в данной области техники; предпочтительно ее проводят при температуре от около 50 до 250°С, предпочтительно от около 160 до 200°С. Предпочтительно применяют инертную атмосферу. Общее время для разложения и привитой сополимеризации обычно составляет от 1 до 30 минут. Разложение и привитая сополимеризация может проводиться в закрытом смесителе, двухвалковых вальцах, одночервячном экструдере, двухчервячном экструдере или любом их сочетании. В общем, предпочтительно проводить смешивания с высоким сдвигом полимера и агента привитой сополимеризации в присутствии инициатора свободнорадикальной полимеризации.

Привитые бутиловые полимеры, получаемые в соответствии с данным изобретением, являются жидкими и обычно демонстрируют среднечисленную молекулярную массу (Mn) в интервале от около 200000 до около 20000, более предпочтительно от около 150000 до около 30000, еще более предпочтительно от около 100000 до около 40000, даже более предпочтительно от около 95000 до около 50000 по результатам ГПХ (гельпроникающей хроматографии).

Коэффициент полидисперсности (КПД) представляет собой соотношение Mw к Mn и предпочтительно составляет от около 1 до 3, более предпочтительно от около 1 до 2,5, еще более предпочтительно от около 1 до 2.

Жидкие привитые полимеры, полученные в соответствии с данным изобретением, могут быть вулканизированы в присутствии мультифункциональных аминов или диолов. Подходящие мультифункциональные амины имеют формулу NxRNy, где х и y являются одинаковыми или разными целыми числами, имеющими значение 2 или более 2, и где R является любым известным линейным, циклическим или разветвленным, органическим или неорганическим разделителем. Подходящие мультифункциональные амины включают этилендиамин, триметилендиамин, тетраметилендиамин, гексаметилендиамин, октаметилендиамин, гексаметиленбис(2-аминопропил)амин, диэтилентриамин, триэтилентетрамин, полиэтиленполиамин, трис(2-аминоэтил)амин, 4,4'-метиленбис(циклогексиламин), N,N'-бис(2-аминоэтил)-1,3-пропандиамин, N,N'-бис(3-аминопропил)-1,4-бутандиамин, N,N'-бис(3-аминопропил)этилендиамин, N,N'-бис(3-аминопропил)-1,3-пропандиамин, 1,3-циклогексанбис(метиламин), фенилендиамин, ксилилендиамин, β-(4-аминофенил)этиламин, диаминотолуол, диаминоантрацен, диаминонафталин, диаминостирол, метилендианилин, 2,4-бис(4-аминобензил)анилин, аминофениловый эфир, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексамин, бензолтетраамин, 1,6-диаминогексан, бис(4-аминофенил)метан и 1,3-фенилендиамин.

Композиции в соответствии с данным изобретением могут применяться во множестве областей, включая полученные литьем под давлением уплотнители для топливных батарей, клеи, герметики или полиуретановые субстраты.

Примеры

ГПХ проводят с применением аппаратов Waters Alliance 2690 Separations Module и Viscotek Model 300 Triple Detector Array. Образцы для ГПХ готовят растворением в тетрагидрофуране (ТГФ). Содержание малеинового ангидрида (МАн) определяют с применением калиброванной Фурье-ИК-спектроскопии (FT-IR). Калибровочные данные получают наливом ИИК пленок из растворов гексана, содержащих известные количества 2-додецен-1-илянтарного ангидрида (ДДЯА).

Поглощение основного карбонильного резонанса, полученного от ангидрида (от 1830 см-1 до 1749 см-1) нормализуют для толщины пленки с применением резонанса главной цепи полимера (от 978 см-1 до 893 см-1) для получения линейной калибровки для весового процента функциональной группы ангидрида с привитым модифицированным ИИК.

Степень поперечного сшивания определяют с применением анализа содержания геля. Образец известной массы экстрагируют толуолом при температуре кипения с обратным холодильником из проволочной сетчатой камеры в течение трех часов, после чего камеру сушат до постоянного веса. Содержание геля указывают как весовой процент неэкстрагированного полимера.

Реакции малеинирования/разложения из примеров 2-10 проводят по следующей методике: ИИК (см. таблицу 1 и таблицу 2) смешивают с требуемым количеством ДКП (дикумиловой перекисью, Aldrich Chemical Co.) или Luperox® 130 (2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3, Arkema Group) и малеиновым ангидридом (МАн), как показано в таблице 1, в порционном смесителе Haake при комнатной температуре. Полученный концентрат затем обрабатывают в смесителе Atlas Laboratories Minimixer при температуре 160° или 200°С с получением ИИК-g-МАн.

Полученный малеинированный бутиловый продукт (1-2 г) растворяют в гексане (~15 мл), затем осаждают из ацетона (~150 мл). Образцы с низким молекулярным весом отстаивают в течение 12 часов после осаждения для облегчения выделения полимера. Все материалы сушат в вакууме, и содержание ангидрида определяют с применением калиброванной методики FT-IR.

Проводят ряд ГПХ экспериментов для определения степени, до которой незначительные количества перекиси снижают молекулярный вес ИИК. В примерах 1-10 исследуется роль перекиси и МАн в разложении ИИК. Как можно видеть из данных, представленных в таблице 1, сочетание МАн и ДКП вызывает наиболее значительную степень разложения.

| Таблица 1 | ||||

| Пример | Температура (°С) | Mn (среднечисленная молекулярная масса) | Mw (средневесовая молекулярная масса) | |

| 1 | ИИК* | нет реакции | 261000 | 573000 |

| 2 | ИИК* | 180 | 242000 | 548000 |

| 3 | ИИК* | 200 | 246000 | 542000 |

| 4 | ИИК/МАн 5% мас. / DCP 0,50% мас. | 200 | 94400 | 268000 |

| 5 | ИИК/DCP 0,50% мас. | 200 | 126000 | 344000 |

| 6 | ИИК/DCP 0,25% мас. | 200 | 181000 | 487000 |

| 7 | ИИК/МАн 5% мас. | 200 | 230000 | 596000 |

| ИИК* - непрореагировавший бутил. Полное время разложения = 10 минут. |

Содержание связанного полимера определяют путем обработки МАн привитого бутилкаучука избытком аминопропилтриметоксисилана. Для этой цели 2 мас.% раствор малеинированного ИИК в толуоле загружают в стеклянный реактор с механическим перемешиванием. Затем добавляют 3-аминопропилтриметоксисилан (АПТМС, 3 экв. по отношению к привитому ангидриду), и смесь кипятят с обратным холодильником в течение 30 мин. После охлаждения образец подвергают FT-IR анализу и затем добавляют двуокись кремния (HiSil® 233, PPG Industries, 40 мас.%). Смесь кипятят с обратным холодильником в течение 20 мин и осаждают из ацетона (~200 мл). Выделенный продукт сушат в вакууме до постоянного веса и загружают в проволочную сетчатую камеру. Затем образец экстрагируют кипящим толуолом в течение 2 часов, сушат и повторно взвешивают. Данные записывают как весовой процент нерастворимого полимера после подсчета окиси количества двуокиси кремния, оставшейся в образце. Результаты имидирования, перечисленные в таблице 1, показывают, что связывание с двуокисью кремния делает нерастворимой очень значительную часть модифицированных полимеров, что позволяет предположить, что распределение композиции привитого компонента сополимера в цепях является относительно однородным.

В примерах 9-10, реакции сшивания проводят по следующей методике: ИИК-g-МАн (~1 г), полученный по методике, описанной выше (пример 4), с требуемым количеством перекиси и малеинового ангидрида, как показано в таблице 2, растворяют в толуоле (50 мл) вместе с 1/3 эквивалента трис(2-аминоэтил)амина по отношению к содержанию привитого ангидрида. Раствор нагревают до температуры около 100°С в течение 30 минут и полимер выделяют осаждением из ацетона, и сушат в вакууме.

Как показано выше, результатом обработки ИИК МАн и ДКП или L130 является прививка МАн в главную цепь полимера ИИК. В примере 8 ИИК-g-МАн обрабатывают аминопропилтриметоксисиланом, что дает производное имида. Продукт содержит функциональные группы триметоксисилана, которые могут взаимодействовать с поверхностью двуокиси кремния. При обработке этого продукта двуокисью кремния содержание связанного полимера составляет 89 мас.%. Содержание связанного полимера определяют экстрагированием в аппарате Сокслета прореагировавшего с двуокисью кремния продукта в кипящем с обратным холодильником гексане в течение 1 часа.

Результаты, представленные в таблице 2, показывают, что связывание с двуокисью кремния в примере 8 делает нерастворимым очень значительную часть модифицированного полимера, что позволяет предположить, что распределение композиции привитого компонента сополимера в цепях является относительно однородным.

| Таблица 2 | |||||

| Пример | Темп., °С | Привитой МАн, мас.% | Связанный полимер, мас.% | Поперечно-сшитый полимер | |

| 8 | ИИК/МАн 5% мас. / ДКП 0,50% мас. | 200 | 0,25 | 89 | ** |

| 9 | ИИК/МАн 5% мас. / L130 1% мас. | 200 | 0,91 | ** | 83 |

| 10 | ИИК/МАн 5% мас. / L130 1% мас. | 160 | 0,64 | ** | 99 |

| ** не измерено |

Примеры показывают возможность одновременно разлагать и малеинизировать коммерчески доступный ИИК (RB 301), продаваемого в брикетах, и производить жидкий аналог ИИК (ИИК-g-МАн), который может быть вулканизирован в присутствии мультифункциональных аминов. Данное изобретение позволяет превратить брикетированный ИИК каучук в свободнотекучий малеинированный жидкий аналог.

Хотя данное изобретение подробно описано в целях иллюстрации, должно быть понятно, что указанные подробности представлены только для этой цели, и что специалист в данной области техники может сделать изменения, не выходящие за рамки сути и объема данного изобретения, за исключением случаев, которые могут быть ограничены формулой изобретения.

1. Привитой жидкий полимер, полученный способом, включающим взаимодействие полимера C4-C7 моноолефинового мономера и C4-C14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего органический пероксид, причем привитой жидкий полимер имеет среднечисленную молекулярную массу (Mn) от 150000 до 30000.

2. Привитой жидкий полимер по п.1, где C4-C7 моноолефиновый мономер включает изобутилен.

3. Привитой жидкий полимер по п.1, где C4-C14 мультиолефиновый мономер включает изопрен.

4. Привитой жидкий полимер по п.1, где привитой жидкий полимер имеет коэффициент полидисперсности (КПД) от 1 до 3.

5. Привитой жидкий полимер по п.1, где материалом для проведения привитой сополимеризации является малеиновый ангидрид.

6. Привитой жидкий полимер по п.1, где инициатор свободнорадикальной полимеризации выбирают из группы, включающей перекись дилауроила, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3,2,5-диметил-2,5-ди(трет-бутилперокси)-гексан, перекись ди-третичного бутила и перекись дикумила.

7. Вулканизированное соединение, содержащее привитой жидкий полимер по п.1 и вулканизирующий агент на основе мультифункционального амина.

8. Вулканизированное соединение по п.7, где вулканизирующий агент на основе мультифункционального амина имеет формулу: ,где Х является целым числом 2 или более, Y является целым числом 2 или более и R является линейным, циклическим или разветвленным органическим или неорганическим разделителем.

9. Способ получения жидкого полимера, модифицированного прививкой, включающий взаимодействие бутилового полимера С4-С7 моноолефинового мономера и C4-C14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего перекись дикумила, причем привитой жидкий полимер имеет среднечисленную молекулярную массу (Mn) от 150000 до 30000.

10. Способ по п.9, где C4-C7 моноолефиновый мономер включает изобутилен.

11. Способ по п.9, где C4-C14 мультиолефиновый мономер включает изопрен.

12. Способ по п.9, где привитой жидкий полимер имеет коэффициент полидисперсности (КПД) от 1 до 3.

13. Способ по п.9, где материалом для проведения привитой сополимеризации является малеиновый ангидрид.

14. Способ разложения не жидкого бутилового полимера до привитого жидкого бутилового полимера, где способ включает взаимодействие не жидкого бутилового полимера С4-C7 моноолефинового мономера и C4-C14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего перекись дикумила, причем привитой жидкий полимер имеет среднечисленную молекулярную массу (Mn) от 150000 до 30000.

15. Способ получения вулканизированного соединения, включающий взаимодействие полимера С4-С7 моноолефинового мономера и C4-C14 мультиолефинового мономера, включающего бутилкаучук, в присутствии материала для проведения привитой сополимеризации, включающего малеиновый ангидрид, и инициатора свободнорадикальной полимеризации, включающего органический пероксид, с получением привитого жидкого полимера, имеющего среднечисленную молекулярную массу (Mn) от 150000 до 30000, и последующую вулканизацию привитого жидкого полимера в присутствии вулканизирующего агента на основе мультифункционального амина.

16. Способ по п.15, где вулканизирующий агент на основе мультифункционального амина имеет формулу: ,где Х является целым числом 2 или более, Y является целым числом 2 или более и R является линейным, циклическим или разветвленным органическим или неорганическим разделителем.