Композиция для формования резьбы и стеклопластиковая труба с резьбой, изготовленной с ее использованием

Иллюстрации

Показать всеИзобретение относится к высокопрочным композициям, которые могут использоваться при изготовлении изделий из армированных пластиков, имеющих поверхности, подвергающиеся при эксплуатации интенсивному износу, например, при изготовлении формованных резьбовых соединений стеклопластиковых труб. Композиция содержит, мас.ч.: эпоксидное связующее (эпоксидная смола в сочетании отвердителем) - 100, графит - 0-25,0, волластонит - 10,0-200,0 от содержания эпоксидной смолы с графитом. Изобретение позволяет получить композиции с высокой прочностью, улучшенными технологическими характеристиками и повысить качество формованных изделий. 2 н. и 3 з.п. ф-лы, 2 ил., 2 табл., 7 пр.

Реферат

Изобретение относится к высокопрочным композициям, которые могут быть использованы при изготовлении изделий из армированных пластиков, имеющих поверхности, подвергающиеся при эксплуатации интенсивному износу. В частности, такие композиции могут применяться при изготовлении формованных резьбовых соединений стеклопластиковых труб, рассчитанных на эксплуатацию при высоких давлениях со значительными осевыми усилиями. В нефтяной промышленности это, например, стеклопластиковые линейные трубопроводы высокого давления, обсадные и насосно-компрессорные трубы, изготавливаемые методом намотки.

В соответствии с международными стандартами (см. ISO 14692-2 Petroleum and natural gas industries - Glass-reinforced plastics (GRP) piping - Part 2: Qualification and manufacture, p.3-4), одним из основных требований, предъявляемым к материалу труб, является прогнозируемое долговременное поведение изделий. Трубы должны быть рассчитаны на эксплуатацию в течение как минимум 20 лет при температуре выше 65°С. Для этого полимерная матрица должна иметь температуру стеклования не менее 95°С, а из армирующих материалов предпочтение отдается стекловолокну. Стеклопластиковые трубы должны иметь высокопрочное резьбовое соединение, обеспечивающее возможность многократных свинчиваний и развинчиваний труб.

Известно, что резьбу на раструбе формируют в процессе намотки с использованием специальной формы, называемой резьбовым знаком, резьбу на ниппеле, на противоположном конце трубы, нарезают алмазными дисками на резьбонарезных станках. Однако при намотке волокна на резьбовой знак не удается плотно заполнить впадины между зубьями волокном и обеспечить их пространственное армирование. Прочность нарезанной резьбы на ниппеле невысока, так как при нарезке резьбы перерезаются волокна, поэтому сдвиговая прочность материала зубьев вдоль оси трубы не отличается от сдвиговой прочности отвержденного связующего.

Известна композиция (US №3381715), содержащая связующее, кварцевый песок и рубленое стекловолокно. На предварительно заполненные связующим резьбовые углубления в пресс-форме наносят кварцевый песок, который втирают шпателем до получения композиции требуемой консистенции, аналогичным образом вводят рубленое волокно. Механические характеристики резьбы улучшаются, однако способ введения наполнителя в связку сложен и не гарантирует стабильных физико-механических характеристик композиции.

Известна композиция (US №3381716) для изготовления стеклопластиковых труб с резьбой на раструбе и ниппеле, содержащая связующее, кварцевый песок и тиксотропный агент. При этом резьбу на ниппеле формуют специальной матрицей, которую заполняют этим связующим. Прочность резьбы на ниппеле по сравнению с резьбой, нарезанной алмазными дисками, повышается, однако и в этом случае прочность наполненной композиции существенно меньше, чем прочность армированного пластика.

Известна композиция (US №5179140), содержащая связующее, керамический порошок и графит. Композиция обладает антифрикционными свойствами, позволяющими увеличить количество циклов свинчивания-развинчивания резьбового соединения, изготовленного с ее использованием, однако из-за отсутствия в ее составе пространственно-армирующих добавок физико-механические характеристики композиции недостаточно высоки.

Ближайшим аналогом предлагаемой композиции является композиция (US №4999389, 1991 г.) для изготовления, в том числе, стеклопластиковых труб с резьбой на раструбе и/или ниппеле, содержащая термореактивную смолу и отвердитель в количестве 80-20 вес.%, а также наполнитель в количестве 20-80 вес.%, в которой наполнитель состоит из керамического порошка и графита в волокнистой форме, при этом количество графита составляет 0,5-10% от веса наполнителя. Наполнитель также может состоять из керамического порошка в количестве 80-95 вес.% рубленых стеклянных волокон и порошкового графита.

Волокнистый наполнитель позволяет пространственно армировать отвержденный пластик, а графит уменьшает моменты свинчивания и развинчивания резьбовых соединений, уменьшает износ, предотвращает заедание и прихватывание резьбы. Общее количество возможных циклов свинчивания-развинчивания растет. Однако введение в состав наполненной композиции волокнистого наполнителя значительно усложняет технологию ее смешения, приводит к негомогенности приготовленной композиции, что снижает качество готовых изделий. Формование резьбы на ниппеле и раструбе также усложняется, а пропитка таким связующим ровинга становится невозможной, увеличивается вероятность захвата пузырей воздуха и образования незаполненных композицией впадин резьбы.

Технической задачей изобретения является создание высокопрочной композиции, предназначенной для формования резьбы, по своим механическим характеристикам максимально приближенной к армированным пластикам, обладающей высокими технологическими характеристиками, обеспечивающими качественное формование и изготовление резьбы и стеклопластиковых труб с резьбой, на основе предлагаемой композиции.

Технический результат, который может быть получен при использовании предлагаемого изобретения, - повышение механических характеристик композиции для формования резьбы стеклопластиковых труб и обеспечение монолитности формуемых резьб.

Поставленная техническая задача решается тем, что предлагается композиция для формования резьбы, содержащая термореактивное связующее и наполнитель, которая в качестве термореактивного связующего содержит эпоксидное связующее, представляющее собой эпоксидную смолу в сочетании с отвердителем, а в качестве наполнителя -графит и микроармирующий наполнитель волластонит при следующем соотношении компонентов, мас.ч.: эпоксидное связующее - 100,0, графит 0-25,0, волластонит - 10,0-200,0 от содержания эпоксидного связующего с графитом.

В качестве эпоксидного связующего она содержит (мас.ч.) эпоксидную смолу ЭД-20 - 100, 0, отвердитель изо-метилтетрагидрофталевый ангидрид (изо-МТГФА) 75,0 - 100,0 и, дополнительно, ускоритель трис(диметиламинометил) фенол (УП-606/2) - 1,0; или эпоксидную смолу ЭД-20 - 100,0, полиэтиленполиамин (ПЭПА) - 10,0; или эпоксидную смолу ЭД-20 - 100,0 и триэтилентетрамин (ТЭТА) 10,0 - 16,0.

Поставленная техническая задача достигается также тем, что предлагается резьба раструба, резьба ниппеля, выполненная с применением предлагаемой композиции, и стеклопластиковая труба с такими резьбами.

Достигаемый технический результат обусловлен составом используемых исходных компонентов композиции и их количественным соотношением, а также применением композиции при формовании резьбы раструба, резьбы ниппеля и стеклопластиковой трубы с такими резьбами.

В качестве термореактивного связующего в предлагаемой композиции предлагается использовать композиты, приготовленные на основе эпоксидных связующих горячего отверждения, например, на основе эпоксидной смолы ЭД-20 с ангидридной системой отверждения. Такие связующие характеризуются наиболее высоким уровнем механических характеристик. При формовании резьбы на ниппеле и раструбе стеклопластиковой трубы во время намотки на неотвержденной трубе связующее, использующееся при намотке, и связующее для приготовления композиции для формования резьбы предлагается выбирать одно и то же. Для ремонта резьбы и формования резьбы ниппеля на отвержденной и предварительно проточенной на токарном станке трубе предлагается использовать состав холодного отверждения на основе аминных систем отверждения: составы эпоксидного связующего на основе ПЭПА и ТЭТА (состав эпоксидного связующего на основе ТЭТА может также использоваться и для намотки тела стеклопластиковой трубы).

Графит введен в состав композиции в качестве порошкообразного наполнителя с антифрикционными свойствами. В композиции использован порошкообразный графит (например, С-1 с размером частиц до 4 мкм по ТУ 113-08-48-63-90 (КГП-С)). Опытным путем установлено, что содержание графита при использовании всех трех типов эпоксидных связующих должно быть 0-25 мас. частей на 100 мас. частей эпоксидного связующего.

Выбор конкретного содержания графита при изготовлении композиции определяется эксплуатационными требованиями к готовому изделию. Так, например, для резьбовых соединений, которые скручиваются однажды на весь период эксплуатации, графит в композицию можно не вводить. Для резьбовых соединений, которые подвергаются многократным циклам свинчивания-развинчивания содержания графита, должно составлять от 5 до 10 мас. частей графита на 100 мас. частей термореактивного связующего. При этом обеспечивается повышение стойкости резьбового соединения. При более высоких содержаниях графита возможно самопроизвольное раскручивание соединения с потерей герметичности, однако стойкость к циклам свинчивания-развинчивания продолжает возрастать с увеличением содержания графита. Для защиты поверхностей, подвергающихся интенсивному износу, например, для резьбы мобильных трубопроводов, для внутренней поверхности труб, по которым перекачиваются суспензии абразивных частиц, содержание графита в композиции выбирается максимальным: от 15 до 25 мас. частей на 100 мас. частей связующего. Содержание графита может быть скорректировано, если используется графит другой торговой марки с другим фракционным составом.

Учитывая, что размер частиц графита существенно меньше размера частиц микроармирущего наполнителя, целесообразно приготавливать композицию на основе связующего и графита, используя ее в дальнейшем как матрицу, в которую вводят микроармирующий наполнитель. Седиментационная устойчивость связующего с графитом достаточно высока во всем диапазоне его концентраций. В таблице 1 представлены данные по зависимости твердости отвержденных композиций от содержания графита. Как следует из представленных данных, графит незначительно влияет на твердость отвержденного эпоксидного связующего.

| Таблица 1 | |||||

| Зависимость твердости эпоксидных композиций от содержания графита. | |||||

| Содержание графита, С-1 мас. частей на 100 мас. частей связующего | 0 | 10 | 15 | 20 | 25 |

| Твердость по Бринеллю, МПа | 200 | 190 | 180 | 190 | 170 |

| *В качестве эпоксидного связующего использован состав с изо-МТГФА |

Волластонит введен в состав композиции в качестве микроармирующего наполнителя для обеспечения высокого уровня механических характеристик при сохранении технологических характеристик, присущих обычным порошкообразным наполнителям, в количестве 20-200 мас. частей от содержания эпоксидного связующего с графитом. Экспериментальная отработка состава предлагаемой композиции позволила обнаружить неожиданно значительное повышение прочности композиции при сохранении высоких технологических характеристик в течение всего периода живучести термореактивного связующего.

Механизм армирования эпоксидной матрицы частицами волластонита с одной стороны связан с анизотропией частиц, с другой стороны с химической активностью поверхности частиц волластонита. Волластонит - это природный силикат кальция CaSiO3, представляющий собой после помола и фракционирования частицы игольчатой формы с соотношением длины к диаметру от 3:1 до 20:1 и размерами от примерно 400 мкм до нескольких мкм в зависимости от марки. Насыпная плотность и размер частиц волластонита при увеличении соотношения длины к диаметру уменьшаются. В вязкотекучем состоянии удлиненные частицы волластонита обеспечивают седиментационную устойчивость композиции, препятствуя вытеканию связующего из зубьев резьбы без ввода в состав связующего специальных, например тиксотропных, добавок, а в отвержденном связующем эти же частицы за счет армирования увеличивают прочность композиции.

Количество волластонита определяется как эксплуатационными требованиями, так и свойствами самого волластонита. Максимальное содержание волластонита в связующем для крупных частиц с соотношением длины к диаметру 3:1 составляет примерно 150-200 мас. частей на 100 мас. частей связующего, а для мелких частиц с соотношением размеров около 10:1 максимальная массовая доля по отношению к связующему составляет примерно 20-30 мас. частей на 100 мас. частей связующего. Кроме того, количество волластонита, вводимого в эпоксидное связующее, определяется назначением композиции. Если композиция используется непосредственно для формования резьбовых витков, то содержание наполнителя выбирается максимальным в соответствии с пределами, указанными выше, что, с одной стороны, обеспечивает наивысший уровень механических характеристик отвержденного материала и седиментационную устойчивость неотвержденного связующего, с другой стороны, композиция при таких степенях наполнения все еще сохраняет технологические характеристики, т.е. хорошо замешивается, представляет после приготовления гомогенную смесь, легко формуется, т.е. связующего оказывается достаточное количество для заполнения пространства между частицами.

В том случае, если композиция используется для пропитки нитей волокнистого материала, которые затем вматываются в резьбовые промежутки формы, содержание волластонита выбирается равным примерно 25 мас. частей на 100 мас. частей связующего в случае использования волластонита крупной фракции и 10 мас. частей - для волластонита мелкой фракции. При концентрациях волластонита ниже вышеуказанных, эффект упрочнения зубьев резьбы за счет пропитки вматываемых нитей наполненной композицией становится незначительнымым, а при более высоких концентрациях становится невозможной сама пропитка нитей.

В таблице 2 приведены данные по твердости композиций на основе различных наполнителей. Использовался волластонит Синюхинского месторождения марки Воксил 100 производства ООО «МКК-СЕЙКА». Приведены данные для связующего на основе ангидридной системы отверждения с 5 мас.ч. графита, аналогичные данные получены и для других типов связующих с другим содержанием графита. Твердость композиции на основе кварцевого песка повышает твердость связующего, при замене кварцевого песка волластонитом (п.1) наблюдается значительный рост твердости.

| Таблица 2 | |||

| Твердость эпоксидных композиций с разными наполнителям | |||

| Наполнитель | Доля наполнения мас. частей на 100 мас. частей связующего с графитом | Твердость по Бринеллю, МПа | |

| 1 | Кварцевый песок (аналог US 5179140) | 180 | 240 |

| 2 | 1. Кварцевый песок2. Рубленое стекловолокно (ближайший аналог US 4999389) | 17010 | 345 |

| 3 | Волластонит, Воксил-100 | 180 | 360 |

Изобретение поясняется примерами конкретного осуществления, которые не должны служить основанием ограничения притязаний заявителя, но должны рассматриваться исключительно как примеры, подтверждающие возможность осуществления изобретения с достижением указанного выше технического результата.

Поскольку объем резьбовых промежутков невелик, композицию можно приготавливать в небольших количествах, достаточных для заполнения резьбовых форм при изготовлении одной или нескольких труб. Учитывая незначительный объем смеси, а также высокую вязкость наполненных композиций, композицию можно приготавливать, замешивая ее вручную шпателем в емкости. Как правило, для приготовления композиции используют эпоксидное связующее для намотки стеклопластиковой трубы, т.е. уже приготовленное, однако для изготовления резьбы на отвержденной трубе или ремонта поврежденной резьбы эпоксидное связующее замешивают в количестве, необходимом только для приготовления композиции для формования резьбы. В примерах, приведенных ниже, предполагается, что эпоксидное связующее всякий раз готовят в той же емкости, в которой замешивают композицию на основе этого связующего.

Пример 1. Композиции на основе эпоксидного связующего с ангидридной системой отверждения. В емкость наливают 100 грамм эпоксидной смолы ЭД-20 по ГОСТ 10587-84 и 75 г отвердителя изо-МТГФА по ТУ 38.103149-85. Эпоксидную смолу тщательно перемешивают с отвердителем, дозируют в емкость 1 г ускорителя УП-606/2 по ТУ 6-00209817.035-96 и перемешивают со смесью эпоксидной смолы и отвердителя. Получают 176 г эпоксидного связующего, в котором на 100 мас. частей эпоксидной смолы ЭД-20 приходится 75 мас. частей изо-МТГФА и 1 мас. часть трис(диметиламино-метилфенола). Для облегчения смешения связующего с графитом смесь прогревают до температуры 50-60°С. Далее в связующее дозируют 5 мас. частей графита на 100 мас. частей связующего, т.е. 8,8 г, перемешивают со связующим до получения однородной гомогенной смеси. На этом приготовление эпоксидного связующего с графитом в количестве 184,8 г заканчивается. Массу прогревают до температуры 50-60°С, затем дозируют 200 мас. частей Воксил-100 на 100 мас. частей связующего с графитом, т.е. 369,6 г волластонита, перемешивают композицию, вакуумируют ее для удаления пузырьков газа. После чего композиция в количестве 554.4 г готова к употреблению. Данную композицию используют для формования резьбы на неотвержденной стеклопластиковой трубе.

Пример 2. Композиция на основе эпоксидного связующего с ангидридной системой отверждения. Первоначально приготавливают 200 г связующего с графитом в соответствии с примером 1, дозируют в нее 25 мас. частей Воксил 100 на 100 мас. частей связующего с графитом, т.е. 50 граммов волластонита. Всего получается 250 г композиции. После вакуумирования композицию используют для пропитки нитей волокнистого материала, например стеклоровинга, вматываемого в резьбовые витки формы. Перед пропиткой стеклоровинга композицию дополнительно перемешивают, так как при таком содержании волластонита седиментация не исключается. После пропитки часть связующего идет на смачивание волокна и седиментация частиц в неотвержденном материале становится невозможной.

Пример 3. Композиция на основе эпоксидного связующего с отвердителем ТЭТА. Для приготовления композиции в емкость дозируют 100 г ЭД-20 и 14 г ТЭТА, например, производства компании DeLamine Нидерланды. Эпоксидную смолу с отвердителем перемешивают. В дальнейшем на основе данного эпоксидного связующего, также как и в примере 1, готовят связующее с графитом, в котором на 100 мас. частей связующего вводят 5 мас. частей графита и окончательно готовят композицию с воллостанитом, который вводят в количестве 200 мас. частей на 100 мас. частей эпоксидного связующего с графитом. Композицию, учитывая малое время живучести, готовят при комнатной температуре. Готовую композицию используют для формования резьбы при намотке труб волокном, пропитанным связующим на основе отвердителя ТЭТА. Также композицию используют для получения резьбы на готовых отвержденных стеклопластиковых трубах.

Пример 4. Композиция на основе эпоксидного связующего с отвердителем ПЭПА. Для приготовления композиции в емкость дозируют 100 г ЭД-20 и 10 г ПЭПА, например по ТУ 2413-357-00203447-99. Эпоксидное связующее с отвердителем перемешивают, получая связующее, в котором на 100 мас. частей ЭД-20 приходится 10 мас. частей ПЭПА. В дальнейшем композицию готовят так же, как и в примере 1, вводя 5 мас. частей графита на 100 мас. частей связующего и затем 200 мас. частей волластонита на 100 мас. частей модифицированного углеродом связующего. Данную композицию готовят при комнатной температуре. Учитывая малое время живучести, композицию используют сразу после приготовления. Данная композиция предназначена для ремонта резьбы труб или для формования резьбы труб в условиях, когда отверждение возможно только при комнатной температуре.

Пример 5. Приготовление композиции на основе эпоксидного связующего с ангидридной системой отверждения. В емкость наливают 100 г эпоксидной смолы ЭД-20 по ГОСТ 10587-84 и 75 г отвердителя изо-МТГФА по ТУ 38.103149-85. Эпоксидную смолу тщательно перемешивают с отвердителем, дозируют в емкость 1 г ускорителя УП-606/2 по ТУ 6-00209817.035-96 и перемешивают со смесью эпоксидной смолы и отвердителя. Получают 176 г эпоксидного связующего, в котором на 100 мас. частей эпоксидной смолы ЭД-20 приходится 75 мас. частей изо-МТГФА и 1 мас. часть трис(диметиламино-метилфенола). Массу прогревают до температуры 50-60°С, затем дозируют 200 мас. частей Воксил-100 на 100 мас. частей связующего, т.е. 352,0 грамма волластонита, перемешивают композицию, вакуумируют ее для удаления пузырьков газа. После чего композиция в количестве 528,0 грамма готова к употреблению. Данную композицию используют для формования резьбы на неотвержденной стеклопластиковой трубе в тех случаях, когда не требуется повышенная износостойкость резьбы.

Пример 6. Композиция на основе эпоксидного связующего с отвердителем ТЭТА. Для приготовления композиции в емкость дозируют 100 граммов ЭД-20 и 14 граммов ТЭТА, например, производства компании DeLamine, Нидерланды. Эпоксидное связующее с отвердителем перемешивают, вводят волластонит в количестве 200 мас. частей на 100 мас. частей эпоксидного связующего. Композицию, учитывая малое время живучести, готовят при комнатной температуре. Готовую композицию используют для формования резьбы при намотке труб волокном, пропитанным связующим на основе отвердителя ТЭТА. Также композицию используют для получения резьбы на готовых отвержденных стеклопластиковых трубах. При этом полимеризацию резьбы проводят при температурах, меньших температуры стеклования тела трубы. Композиция не содержит графита, поэтому используется для формования резьбы в случаях, когда не требуется повышенная износостойкость.

Пример 7. Композиция на основе эпоксидного связующего с отвердителем ПЭПА. Для приготовления композиции в емкость дозируют 100 граммов ЭД-20 и 10 граммов ПЭПА, например, по ТУ 2413-357-00203447-99. Эпоксидное связующее с отвердителем перемешивают, получая связующее, в котором на 100 мас. частей эпоксидной смолы ЭД-20 приходится 10 мас. частей ПЭПА. Затем вводят 200 мас. частей волластонита на 100 маc., частей эпоксидного связующего. Данную композицию готовят при комнатной температуре. Учитывая малое время живучести, композицию используют сразу после приготовления. Композиция предназначена для ремонта резьбы труб или для формования резьбы труб в условиях, когда отверждение возможно только при комнатной температуре. Композиция используется для формования резьбы в случаях, когда не требуется повышенная износостойкость.

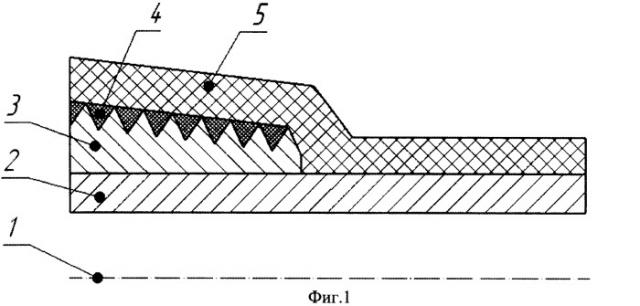

На фиг.1 представлена схема формования резьбы раструба, где 1 - ось оправки, 2 - оправка, 3 - резьбовой знак, установленный на оправке, 4 - композиция для формования резьбы, 5 - намотанное на оправку пропитанное связующим стекловолокно.

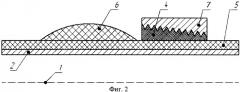

На фиг.2 представлена схема формования резьбы ниппеля, где 1 - ось оправки, 2 - оправка, 4 - композиция для формования резьбы, 5 - намотанное на оправку пропитанное связующим стекловолокно (стеклопластиковая труба), 6 - подмотка стекловолокном, 7 - форма для формования резьбы ниппеля.

Резьба раструба стеклопластиковой трубы изготовливается в соответствии с известными методами, см., например, US 338716. На цилиндрическую оправку для намотки трубы 2 см. фиг1 устанавливается и закрепляется резьбовой знак 3. Резьбовые витки на знаке 3 заполняются композицией для формования резьбы 4 в соответствии с примерами №1, 3, 5, 6, также они могут быть замотаны несколькими стеклоровингами, пропитанными составом для формования резьбы, приготовленным по примеру №2 или аналогичным на основе отвердителя ТЭТА. На оправку 2, используя известные методы, наматывается пропитанное связующим волокно 5 для формирования тела стеклопластиковой трубы. Характер армирования: соотношение кольцевой и осевой арматуры, угол укладки, чередование слоев и другие детали, связанные с намоткой, в том числе и те, которые касаются намотки первых слоев поверх резьбы - все это решается известными методами исходя из необходимости обеспечения тех или иных характеристик трубы. Также на оправку на противоположном от знака конце наматывается подмотка 6, см. фиг.2. Форма для изготовления резьбы ниппеля 7 заполняется составом для формования резьбы 4, приготовленным в соответствии с примерами №1, 3, 5, 6 и надвигается по трубе 5 на подмотку 6 до плотного с ней соединения. «Мокрая труба» с «мокрыми» резьбами отверждается в печи на оправке в соответствии со стандартными режимами отверждения для данного связующего. После отверждения труба на оправке остывает, с нее скручиваются резьбовые знаки и труба снимается с оправки.

По другой схеме формования резьбы ниппеля отвержденную стеклопластиковую трубу снимают с оправки, после чего тот конец трубы, со стороны которого должен быть ниппель, протачивают до необходимого диаметра на токарном станке. Затем на этом конце, также как и в предыдущем случае, формуют резьбу ниппеля с тем отличием, что для формования резьбы используют композицию в соответствии с примером 3, 4, 6, 7. Конец трубы с резьбовой формой помещают в печь и отверждают. После остывания конца трубы резьбовую форму скручивают.

Так же как и в предыдущем случае, резьба может быть отремонтирована или изготовлена с использованием композиции в соответствии с примером №4, 7, если отверждение можно осуществить только при комнатной температуре.

Полученные трубы с резьбой на ниппеле и раструбе после снятия с оправок и выкручивания резьбовых форм подвергаются необходимой механической обработке и в дальнейшем могут использоваться по назначению. Высокие механические качества резьбового соединения обеспечиваются за счет микроармирующего наполнителя волластонита, а также монолитности резьбы.

1. Композиция для формования резьбы, содержащая термореактивное связующее и наполнитель, отличающаяся тем, что в качестве термореактивного связующего она содержит эпоксидное связующее, представляющее собой эпоксидную смолу в сочетании с отвердителем, а в качестве наполнителя она содержит графит и волластонит при следующем соотношении компонентов, мас.ч.:Эпоксидное связующее (эпоксидная смола в сочетании с отвердителем) - 100Графит - 0-25,0Волластонит - 10,0-200,0 от содержания эпоксидной смолы с графитом.

2. Композиция для формования резьбы по п.1, отличающаяся тем, что эпоксидное связующее представляет собой эпоксидную смолу ЭД-20 в сочетании с отвердителем изо-метилтетрагидрофталевый ангидрид (изо-МТГФА) и, дополнительно, с ускорителем трис(диметиламинометил) фенол (УП-606/2) при соотношении компонентов (мас.ч.) 100,0-(75,0-100,0)-1,0 соответственно.

3. Композиция для формования резьбы по п.1, отличающаяся тем, что эпоксидное связующее представляет собой эпоксидную смолу ЭД-20 в сочетании с отвердителем полиэтиленполиамином (ПЭПА) при соотношении компонентов (мас.ч.) 100,0-10,0 соответственно.

4. Композиция для формования резьбы по п.1, отличающаяся тем, что эпоксидное связующее представляет собой эпоксидную смолу ЭД-20 в сочетании с отвердителем триэтилентетрамином (ТЭТА) при соотношении компонентов (мас.ч.) 100-(10,0-16,0) соответственно.

5. Стеклопластиковая труба с резьбой, изготовленной с использованием композиции для формования резьбы по п.1.