Способ и оборудование для многостадийного ожижения углеродосодержащего твердого топлива

Иллюстрации

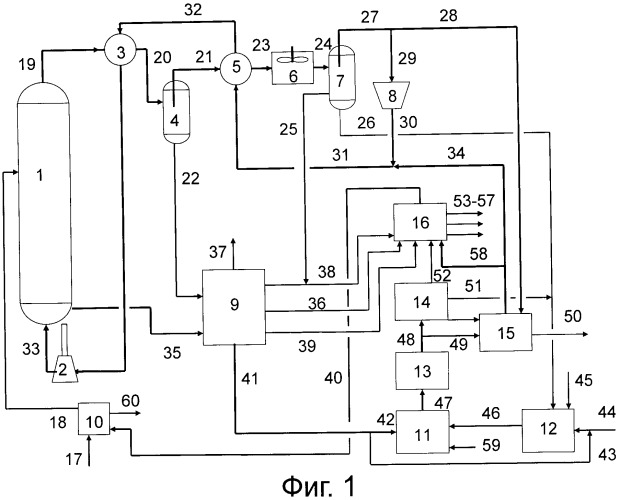

Показать всеИзобретение относится к многоэтапному способу ожижения углеродосодержащего твердого топлива, причем такой способ включает следующие этапы: 1) один или несколько видов углеродосодержащего твердого топлива смешивают с мазутом до образования топливо-мазутной суспензии, после чего такую топливо-мазутную суспензию обезвоживают при помощи нагревания и далее частично ожижают путем гидрогенизации при низко-среднем давлении, в результате чего образуются легкие компоненты нефти и мазутные шламы; 2) легкие компоненты нефти, полученные на этапе 1), гидрорафинируют для получения очищенной нефти; 3) мазутные шламы, полученные на этапе 1), газифицируют для получения синтетического газа; 4) синтетический газ, полученный на этапе 3), при помощи обычного процесса синтеза Ф-Т преобразуют в нефть синтеза Ф-Т; 5) нефть синтеза Ф-Т, полученная на этапе 4), далее проходит гидрорафинацию и гидрокрекинг для получения очищенной нефти, которую далее фракционируют для получения высококачественных нефтяных продуктов, включая сжиженный нефтяной газ (СНГ), бензин, авиационный керосин, дизельное топливо и другие соответствующие химические продукты. Изобретение также касается реактора с трехфазным псевдоожиженным слоем. Технический результат - эффективное преобразование углеродосодержащего твердого топлива в нефтепродукты. 2 н. и 16 з.п. ф-лы, 3 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу многоэтапного преобразования углеродосодержащего твердого топлива в нефть и соответствующему оборудованию. Данный способ, благодаря которому можно эффективно преобразовать углеродосодержащее твердое топливо в высококачественную нефть путем многоступенчатого ожижения, представляет собой перспективный способ преобразования энергии.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Наряду с возрастающей потребностью человечества в жидком топливе на основе нефти, а также со снижением пригодных к использованию запасов нефти, все больше внимания привлекает производство пригодного к применению жидкого топлива из твердого топлива, такого как уголь.

В настоящее время уголь в основном используют для производства энергии, коксования и в других областях, а также в бытовых целях. В некоторых областях, таких как производство топлива и электроэнергетика, нужны специальные виды угля или высококачественный уголь с низким содержанием серы. Однако большая часть угольных запасов не может удовлетворить этим требованиям. В Китае существует огромное количество запасов угля, но только их половина обладает высоким качеством, а остальной уголь - это лигнит или другие виды угля. Низкосортный уголь, включая лигнит, представляет примерно 40% всех угольных запасов Китая, особенно в восточном районе Внутренней Монголии, где этот показатель достигает 70% и более. Разумные способы добычи и использования лигнита становятся большой проблемой, и до сих пор разработка месторождений лигнита очень ограничена. Например, в Китае производство угля в 2005 году достигло отметки 2151,31 миллиона тонн, из которого высококачественный уголь составил 65%, однако лигнит, запасы которого сравнительно выше, по своему производству достигает отметки 97,64 миллионов тонн, что составляет всего 4,5% от общего показателя производства угля.

Использование низкосортного угля, такого как лигнит, влечет за собой следующие проблемы: (1) если ведется добыча высококачественного угля, низкосортный уголь не будет добываться из-за его низкой рыночной стоимости, что приводит к значительному расточению угольных ресурсов, (2) из-за своей высокой влажности, повышенной зольности, высокого содержания летучих соединений и низкой теплотворной способности лигнит обычно рассматривается как низкокачественный энергетический уголь; к тому же из-за своей хрупкости и подверженности дифференциации и спонтанному возгоранию его очень сложно перевозить на длинные расстояния, из-за чего лигнит подходит только для местного применения. Следовательно, необходимо разработать некоторые альтернативные способы применения низкосортных видов угля, чтобы отрегулировать схему запаса, производства и потребления угля, а также снизить общую интенсивность расходования угольных ресурсов.

Одним из многих способов использования вышеуказанных видов угля, а именно высококачественного угля, стало его применение в качестве сырья в областях производства топлива и энергетики с низким коэффициентом использования и высоким уровнем загрязнения. В Китае обширная отрасль энергетики, основанная на переработке угля, долгое время функционировала при эффективности 30-35%, что влечет за собой серьезные проблемы загрязнения окружающей среды и значительной потери ресурсов. Наряду с ветровой, солнечной и атомной отраслями энергетики очень важным для Китая и даже для всего мира является необходимость более эффективного использования угля. Таким образом, преобразование угля в жидкое топливо является одной из наиболее важных технологий производства нефтепродуктов, которых не хватает, но которые крайне важны для развития человеческого общества. Более того, из биомассы также можно получить нефтепродукт при помощи аналогичного процесса ожижения угля. Это может стать потенциально эффективным решением устойчивого развития человечества в течение длительного времени после истощения запасов угля.

В общем, существует три разных процесса производства нефти путем ожижения угля: частичное ожижение, при котором уголь частично преобразуется в смолу путем коксования; прямое ожижение, при котором уголь полностью преобразуется в нефть непосредственно при помощи гидрогенизации; непрямое ожижение, при котором уголь вначале преобразуется в синтетический газ (СО+Н2), а потом при помощи реакции Фишера-Тропша (Ф-Т) из синтетического газа производится высококачественная нефть. Эти три способа получили промышленное развитие еще в предыдущем столетии и во времена Второй мировой войны стали основным источником производства нефти для Германии. Ранний период исследований ожижения угля для крупномасштабной индустриализации длился до 1960-х гг., после чего они были приостановлены после обнаружения и разработки залежей нефти. Однако научные лабораторные исследования продолжались, и появилась отдельная область преобразования угля. В 1950-х гг. на основе технологии газификации угля и синтеза Фишера-Тропша в Южной Африке было организовано промышленное предприятие по перегонке угля в жидкость с непрямым процессом ожижения (SASOL's CTL plant).

Мировой нефтяной кризис в 1970-х гг. положил начало новой эры исследования способов ожижения. Благодаря усовершенствованию технологии переработки нефти, с 1970 по 1990 гг. исследовательская работа получила значительное развитие на более высоких уровнях, например, появилась современная технология газификации прессованного угля «газификация угля в потоке», которая стала основой технологии крупномасштабной газификации угля и ускорила индустриализацию производства синтетического газа. Промышленное развитие крупномасштабного производства из угля аммиака и метанола было основано на эффективной массовой газификации угля. Тем временем появились новые способы прямого ожижения угля путем гидрогенизации, работающие при более мягких условиях, такие как технологии прямого ожижения "HTI" из США и "Nedol" из Японии; также появились крупномасштабные технологии, основанные на синтезе Фишера-Тропша, такие как неподвижный псевдоожиженный слой и трехфазный взвешенный слой (SASOL). Наиболее явного прогресса в этот период достигла компания SASOL, которая увеличила свою производительность при помощи процесса непрямого ожижения угля от 1 миллиона тонн/год до 6 миллионов тонн/год.

Из-за тяжелых эксплуатационных условий при прямом ожижении угля путем гидрогенизации, этот процесс ставит сложные задачи для производства оборудования, обеспечения эксплуатационной безопасности и качества продукции, поэтому эта технология долгое время проходила пробные тестирования и проверку эксплуатационного уровня. Развитая в то же время технология низкотемпературного коксования угля достигает производительности от 1 до 3 миллионов тонн/год на одну технологическую цепочку, однако процедуре ее индустриализации препятствовал низкий выход производства нефти (не более 10%), большие затраты на обработку смолы, получение неценного полукокса и серьезное загрязнение окружающей среды. К тому же, долгое время нестабильная и недостаточно высокая цена нефти также способствовала приостановлению развития процесса прямого ожижения угля.

Последнее время успешные исследования способствуют продвижению процессов переработки угля в жидкость на промышленный уровень; помимо этого, снабжение нефтепродуктами с каждым днем снижается из-за возросшего потребления нефти и недостаточных ее запасов. В течение следующих 20 лет индустриализации технологии перегонки угля в жидкость будут становиться все более и более необходимой.

Если посмотреть на современную технологию перегонки угля в жидкость, наиболее серьезными задачами крупномасштабного процесса коксования угля является разработка эффективных экологически безвредных процессов, эффективное хранение и использование атмосферных газов (включая отработанные газы и горючие газы). Относительно прямого ожижения при помощи гидрогенизации все еще существуют некоторые проблемы в производстве оборудования, безопасной и стабильной эксплуатации, а также в наличии низкокачественных продуктов дизельного топлива, и т.д.; относительно непрямого ожижения, хотя мы и преодолели проблему расширения в области безопасности и защиты окружающей среды, остается проблема расхода слишком большого количества угля для производства тонны нефти, что происходит из-за слишком низкой теплотворной способности сырья для газификации.

Данное изобретение предлагает, на основе индустриализованного процесса непрямого ожижения, частично ожижать углеродосодержащее сырье твердого топлива, а именно низкосортный уголь и биомассу, при помощи умеренной гидрогенизации перед переходом к крупномасштабной стадии газификации, чтобы, таким образом, извлекать из сырья легкие компоненты нефти, а высококонцентрированные тяжелые компоненты нефти с большей теплотворной способностью газифицировать для получения синтетического газа. Часть синтетического газа используется для получения водорода (Н2), участвующего в этом процессе, а остальная его часть обрабатывается при помощи многоэтапного ожижения в процессе синтеза Ф-Т (Фишера-Тропша). Вышеуказанное поэтапное ожижение эффективно объединило прямое ожижение угля при помощи гидрогенизации с реакцией Фишера-Тропша, таким образом достигнув оптимизации эффективности всего процесса производства из угля высококачественной нефти. Доказано, что общая эффективность этого процесса намного выше эффективности любого другого чистого способа использования угля; кроме того, он способствует получению отличного жидкого топлива и химических материалов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в обеспечении способа многоэтапного ожижения углеродосодержащего твердого топлива. Он отличается тем, что твердое топливо, а именно твердое топливное сырье с высоким содержанием легких компонентов, гидрогенизируют при относительно мягких условиях для проведения частичного ожижения; извлекают легкие компоненты нефти, которые составляют от 5% до 40% от массы твердого сырья; остальные сжиженные продукты и несжиженные остатки газифицируют для получения синтетического газа в качестве сырьевого материала, после чего синтетический газ при помощи процесса Фишера-Тропша преобразуют в нефть, которая в основном содержит углеводороды с неразветвленной цепью. Вышеуказанный процесс обеспечивает комплексную систему многоэтапного преобразования совместно с газификацией остаточного шлама, что значительно улучшает общий тепловой КПД и эффективность контроля выбросов в атмосферу, обеспечивая в результате чистый и эффективный процесс ожижения угля.

Способ многоэтапного ожижения углеродосодержащего твердого топлива по данному изобретению включает следующие шаги:

1) один или несколько видов углеродосодержащего твердого топлива смешивают с мазутом до образования углеродосодержащей пастообразной топливо-мазутной суспензии, после чего такую топливо-мазутную суспензию обезвоживают при помощи нагревания и далее частично ожижают путем гидрогенизации при низко-среднем давлении, в результате чего образуются легкие компоненты нефти и мазутные шламы;

2) легкие компоненты нефти, полученные на этапе 1), гидрорафинируют для получения очищенной нефти;

3) мазутные шламы, полученные на этапе 1), газифицируют для получения синтетического газа;

4) синтетический газ, полученный на этапе 3), при помощи обычного процесса синтеза Ф-Т преобразуют в нефть синтеза Ф-Т;

5) нефть синтеза Ф-Т, полученная на этапе 4), далее проходит гидрорафинацию и гидрокрекинг для получения очищенной нефти, которую далее фракционируют для получения высококачественных нефтяных продуктов, включая сжиженный нефтяной газ (СНГ), бензин, авиационный керосин, дизельное топливо и другие соответствующие химические продукты.

В качестве другого способа, на этапе 5) вышеуказанного способа очищенную нефть, полученную путем гидрорафинации и гидрокрекинга нефти синтеза Ф-Т, соединяют с очищенной нефтью, полученной на этапе 2), и далее фракционируют для получения нефтепродуктов.

Углеродосодержащим твердым топливом согласно способу данного изобретения может быть любой уголь, имеющий потребительскую ценность, включая высококачественные виды угля, такие как каменный уголь, и низкосортные виды угля, такие как лигнит; или любая углеродосодержащая биомасса, включая разные виды сельскохозяйственных и древесных отходов, таких как солома и лесоматериалы, а также остатки биомассы; или любой твердый материал с высокой теплотворной способностью, такой как органический ил, особенно твердое топливное сырье с высоким содержанием легких горючих компонентов. Способ согласно данному изобретению достаточно адаптирован для использования различных видов угля и биомассы, в частности, данный способ обеспечивает использование в полном объеме низкосортных видов угля (таких как лигнит) и биомассы, а также является решением проблем, существовавших ранее, связанных с тем, что низкосортные виды угля (такие как лигнит) и биомассу очень трудно использовать в полном объеме.

В рамках данного текста для упрощения высказываний смесь твердого топлива с мазутом, приготовленная из различных видов углеродосодержащего твердого топлива, будет сокращенно далее называться «мазутная смесь».

На этапе 1) способа согласно данному изобретению твердое топливо, преобразованное в мазутную смесь, обезвоживается и далее гидрогенизируют при мягких условиях, причем продолжительность указанного ожижения путем гидрогенизации такой топливо-мазутной суспензии варьируется от 20 минут до 1,5 часов, желательно - от 20 минут до 1 часа; в результате такого этапа выход легких компонентов нефти составляет от 5% весовой концентрации до 40% вес. конц., желательно - от 5% вес. конц. до 25% вес. конц., исходя из общего веса указанного твердого топлива, достигая частичного ожижения, причем легкие компоненты нефти в основном составляют жидкую часть легких нефтепродуктов после ожижения путем гидрогенизации, а именно компоненты С5 +. По сравнению с этим, общий выход газообразного углеводорода и нефти при обычном прямом ожижении угля путем гидрогенизации обычно составляет от 50% до 70%.

На этапе 1) способа согласно данному изобретению твердое топливо и мазут с различными теплотворными способностями смешиваются для получения топливо-мазутной суспензии. С одной стороны, топливо преобразуется из твердой формы в жидкую, что упрощает проведение последующих процессов, например, намного легче обезвоживать жидкое топливо, чем твердое топливо. С другой стороны, теплотворная способность твердого топлива повышается, что более важно для топлива с низшей теплотворной способностью, такого как низкосортный уголь (особенно лигнит) и биомасса, поскольку такая обработка преобразует сырье, которое не может быть прямо ожижено путем гидрогенизации, в сырье, которое подходит для прямого ожижения путем гидрогенизации. Теплотворная способность лигнита, например, в обычном состоянии составляет около 4000 ккал/кг, однако такой показатель топливо-мазутной суспензии из лигнита может достигнуть 6000-8500 ккал/кг. Содержание твердого вещества в указанной топливо-мазутной суспензии, приготовленной по способу данного изобретения, составляет от 10% до 70% весовой концентрации, желательно - от 20% до 65% вес. конц., а еще лучше - от 40% до 65% вес. конц., исходя из общего веса указанной топливо-мазутной суспензии. На вышеуказанном этапе 1) указанный процесс обезвоживания путем нагревания топливо-мазутной суспензии производится при температуре от 100°С до 200°С, желательно - от 150°С до 200°С, чтобы удалить влагу, после чего проводится дальнейшее нагревание при температуре от 350°С до 450°С, и мазутная смесь поступает в реактор гидрогенизации для частичного ожижения путем гидрогенизации.

На этапе 1) способа данного изобретения выражение «гидрогенизация при низко-среднем давлении» означает, что гидрогенизация указанной топливо-мазутной суспензии проводится при мягких условиях, желательно под давлением менее 50 атм и при температуре ниже 470°C, еще лучше - под давлением 10-50 атм и при температуре 350°С-450°С.

На этапе 1) способа данного изобретения указанный мазут для приготовления указанной топливо-мазутной суспензии является мазутом, отделенным от указанных тяжелых нефтяных остатков (продукта гидрогенизации на этапе 1)); такой мазут может быть прямо использован в качестве сырьевого материала для приготовления топливо-мазутной суспензии, или же может быть частично или полностью гидрогенизирован перед приготовлением суспензии для повышения выхода легких нефтепродуктов после гидрогенизации суспензии.

В процессе гидрогенизации на этапе 1) способа данного изобретения может использоваться любой стандартный гидрирующий катализатор, желательно - отработанный катализатор процесса Ф-Т, который способен катализировать гидрогенизацию топливо-мазутной суспензии и повысить выход легких нефтепродуктов.

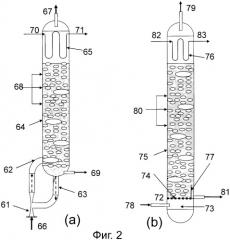

В качестве реактора в указанном выше процессе гидрогенизации может быть использован любой стандартный реактор гидрогенизации, используемый в этой области, предпочтительно используется реактор с трехфазным взвешенным слоем с высокой пропускной способностью (Фиг.2 (а) и 2(b)), описанный в данном изобретении.

На этапе 1) способа данного изобретения мазутную смесь обезвоживают путем нагревания и гидрогенизируют под низкосредним давлением с целью ожижения, в результате чего получают легкие нефтепродукты, ожиженные тяжелые компоненты и неожиженные остатки; ожиженные тяжелые компоненты и неожиженные остатки называются «тяжелыми остатками жидкого топлива» (далее - «мазутные шламы»). Мазутные шламы представляют собой смесь жидкого мазута, асфальтных компонентов, предасфальтных компонентов и неожиженных остатков угля. Отделенный мазут, также называемый «циркулирующий мазут», может быть использован в качестве сырья для приготовления вышеуказанной топливо-мазутной суспензии. Перед приготовлением суспензии такой циркулирующий мазут может быть частично или полностью гидрогенизирован для повышения выхода легких нефтепродуктов после гидрогенизации суспензии. В противном случае, смесь вышеуказанных тяжелых нефтяных остатков после извлечения легких нефтепродуктов охлаждается разбрызгиванием для получения плотного порошка, который преобразуется в водоугольную смесь (ВУС) для производства синтетического газа путем газификации, или используется в качестве котельного топлива для производства паровой энергии. Вода, используемая для приготовления ВУС, может быть любой обычной промышленной водой, причем желательно использовать нефтесодержащую отработанную воду, полученную в результате каждого процесса многоэтапного преобразования согласно данному изобретению, чтобы обеспечить полную утилизацию и экологически благоприятное производство.

Выход легких нефтепродуктов в результате гидрогенизации топливо-мазутной суспензии на этапе 1) может составлять 5-40% весовой концентрации, желательно - от 5 до 25% весовой концентрации; выход легких нефтепродуктов можно контролировать, исходя из свойств сырьевого материала и требований производства, чтобы получить оптимальную продуктивность и тепловой КПД. Для сырьевого материала с высоким выходом легких нефтепродуктов, такого как лигнит, каменный уголь и биомасса, по способу данного изобретения можно получить необходимое количество легких нефтепродуктов на этапе частичного ожижения путем гидрогенизации, а также повысить теплотворную способность и эффективность газификации нефтяных остатков. Для видов угля с высокой степенью метаморфизма, таких как антрацит и тощий сухой уголь, это изобретение способствует получению тяжелых нефтяных остатков с высокой теплотворной способностью, так что эффективность газификации тяжелых нефтяных остатков может быть значительно улучшена; при необходимости, небольшое количество легких нефтепродуктов, полученное при частичном ожижении путем гидрогенизации (примерно 5%), можно смешать с мазутом в качестве растворителя угольно-нефтяной суспензии (УНС) для получения синтетического газа путем газификации.

Процесс гидрорафинации, описанный на этапе 2) может проводиться любым стандартным способом и при помощи любого оборудования, используемого в этой области; в процессе приготовления синтетического газа путем газификации тяжелых нефтяных остатков на этапе 3) также можно использовать стандартные способы и оборудование для газификации угля, известные в этой области; как в процессе преобразования синтетического газа в нефть синтеза Ф-Т на этапе 4), так и в процессе гидрорафинации и гидрокрекинга указанной нефти синтеза Ф-Т на этапе 5), могут использоваться стандартные способы и оборудование, применяемые для процесса синтеза Ф-Т.

По способу данного изобретения можно производить все виды высококачественных нефтепродуктов, которые можно получить при помощи известных в этой области способов, включая различные продукты химической и нефтехимической промышленности, а именно сжиженный нефтяной газ (СНГ), бензин, авиационный керосин, дизельное топливо и другие химические продукты, причем указанные другие продукты включают смазочное масло и тому подобное.

Преимущественно, данное изобретение предлагает способ многоэтапного ожижения углеродосодержащего твердого топлива, причем такой способ включает следующие шаги:

1) один или несколько видов углеродосодержащего твердого пылевидного топлива смешивают с мазутом до образования топливо-мазутной суспензии, после чего такую мазутную смесь обезвоживают при помощи нагревания при температуре 150-200°С и далее частично ожижают путем гидрогенизации под давлением 10-50 атм и при температуре 350-450°С, в результате чего отделяются легкие компоненты нефти и мазутные шламы;

2) легкие компоненты нефти, полученные на этапе 1), гидрорафинируют для получения очищенной нефти

3) мазутные шламы, полученные на этапе 1), помещают в газогенератор под давлением при температуре 100-400°С для проведения реакции газификации с кислородом при температуре 1000-1800°С для получения синтетического газа;

4) синтетический газ, полученный на этапе 3), обрабатывают стандартным способом и при помощи обычного процесса синтеза Ф-Т преобразуют в нефть синтеза Ф-Т; и

5) нефть синтеза Ф-Т, полученную на этапе 4), далее подвергают гидрорафинации и гидрокрекингу для получения очищенной нефти, которую затем фракционируют для получения высококачественных нефтяных продуктов, включая СНГ, бензин, авиационный керосин, дизельное топливо и другие соответствующие химические продукты.

Более предпочтительно, чтобы на этапе 5) вышеуказанного способа очищенная нефть, полученная путем гидрорафинации и гидрокрекинга нефти синтеза Ф-Т, соединялась с очищенной нефтью, полученной на этапе 2), и далее фракционировалась для приготовления высококачественных нефтепродуктов.

На этапе 1) способа данного изобретения мазут, который был отделен от тяжелых нефтяных остатков, используют для приготовления топливо-мазутной суспензии. Желательно, чтобы в процессе гидрогенизации в качестве катализатора использовался отработанный катализатор процесса Ф-Т, который способен катализировать гидрогенизацию топливо-мазутной суспензии и улучшить выход легких нефтепродуктов. В качестве реакторов, используемых в вышеуказанном процессе гидрогенизации, могут быть применены любые стандартные реакторы гидрогенизации, желательно используется реактор с трехфазным взвешенным слоем с высокой пропускной способностью, описанный в данном изобретении.

На этапе 3) способа данного изобретения мазутные шламы помещаются в газогенератор при температуре 100-400°С для выполнения газификации и получения синтетического газа. Условия газификации, такие как температура и давление, могут быть стандартными, например, газификация может проводиться с кислородом под давлением 50 атм и при температуре от 1000°С до 1800°С. Теплотворная способность указанных тяжелых нефтяных остатков составляет от 3000 ккал/кг до 10000 ккал/кг, желательно - от 6000 ккал/кг до 9000 ккал/кг.

По способу данного изобретения стандартная обработка синтетического газа, указанная на этапе 4), включает обычную реакцию конверсии и удаление кислого газа, известное в области производства синтетического газа. После стандартной обработки синтетический газ может быть использован для производства нефти синтеза Ф-Т или водорода (Н2), причем полученный водород может использоваться в качестве подпиточного водорода для процесса гидрогенизации на этапе 1).

На этапе 4) способа данного изобретения в качестве сырьевого материала весь синтетический газ или его часть преобразуется в нефть синтеза Ф-Т при помощи стандартных способов и оборудования для синтеза Фишера-Тропша. Полученную нефть синтеза Ф-Т предварительно обрабатывают стандартными способами, такими как реакция конверсии и очистка, после чего она проходит гидрорафинацию и гидрокрекинг для получения очищенной нефти, и после этого очищенная нефть фракционируется для получения высококачественных нефтяных продуктов, в основном содержащих углеводороды неразветвленных цепей, включая СНГ, бензин, авиационный керосин, дизельное топливо и другие соответствующие химические продукты. Предпочтительно, очищенная нефть, полученная на этапе 4) путем гидрорафинации и гидрокрекинга, соединяется с нефтью, полученной на этапе 2) и далее фракционируется для получения указанных высококачественных нефтепродуктов. Для проведения вышеуказанного синтеза Фишера-Тропша можно использовать стандартные в этой области способы и оборудование, как например, процесс синтеза Ф-Т с трехфазным псевдоожиженным слоем и соответствующее оборудование, описанное компанией Synfuels China (Китайская. патентная заявка номер CN2007100161575.1 или международная патентная заявка номер PCT/CN2007/002941).

Согласно данному изобретению высококачественные нефтепродукты включают СНГ, бензин, авиационный керосин, дизельное топливо и многие специальные масла, такие как смазочное масло, а также различные химические продукты, полученные в процессе синтеза Ф-Т. Такие высококачественные нефтепродукты имеют низкое содержание серы и азота, предпочтительно, содержание серы составляет менее 6 миллионных долей, а содержание азота - менее 10 м.д. Октановое число бензина по данному изобретению составляет 90-98; удельный вес упомянутого авиационного керосина составляет от 0,74 до 0,83, а предельная температура фильтруемости составляет от -66°С до -49°С; цетановое число указанного дизельного топлива составляет от 55 до 70, а предельная температура фильтруемости - от -45°С до 0°С.

В этом изобретении полная утилизация может быть применена во многих секциях производства, способствуя повышению производительности и делая данный процесс более экологически благоприятным. Например, при необходимости мазутные шламы, отделенные на этапе 1), могут быть преобразованы путем охлаждения разбрызгиванием в плотный порошок, который далее может быть использован в качестве сырья в виде ВУС для производства синтетического газа путем газификации или в качестве котельного топлива для получения паровой энергии/вода, используемая для приготовления ВУС, предпочтительно является отработанной нефтесодержащей водой, получаемой в результате каждого процесса данного изобретения, особенно в результате процесса Ф-Т, благодаря чему обеспечивается разумное использование отработанной воды и достигается цель полной утилизации и экологически благоприятного производства/часть синтетического газа, полученного на этапе 3), после некоторых стандартных операций, таких как реакция конверсии и удаление кислого газа, используется для производства водорода (Н2), который может быть использован в качестве подпиточного водорода в процессе гидрогенизации на этапе 1). Загрязнители, такие как сера (S) и азот (N), удаленные из твердого топлива, такого как уголь, в процессе очистки и в процессе гидрогенизации топливо-мазутной суспензии, могут соответственно быть восстановлены и использованы в форме серы и аммиака, благодаря чему поддерживается экологически дружественный способ производства и улучшается коэффициент использования горючего материала в твердом топливе.

Другой целью данного изобретения является обеспечение использования вышеуказанных способов многоэтапного ожижения указанного твердого топлива. Многоэтапный процесс ожижения согласно данному изобретению может быть широко применен относительно различных видов угля и биомассы различного происхождения. По сравнению с существующими способами ожижения угля, данный процесс повышает коэффициент использования топлива, а именно решает проблему использования угля и биомассы с низшей теплотворной способностью. Способ данного изобретения отлично подойдет для угля с высоким содержанием летучих компонентов, а именно для лигнита.

Для угля с низким содержанием летучих веществ, при частичном ожижении путем гидрогенизации согласно способу данного изобретения в основном образуются нефтяные шламы с высокой теплотворной способностью, что повышает эффективность производства синтетического газа путем газификации таких остатков; небольшое количество легких нефтепродуктов также можно смешать с тяжелыми нефтяными остатками для газификации. Когда полученный синтетический газ преобразуется в высококачественную нефть при помощи процесса Ф-Т, роль частичного ожижения заключается в повышении эффективности производства синтетического газа.

Для угля с высоким содержанием летучих веществ и биомассы, способ данного изобретения способствует выработке необходимого количества легких нефтепродуктов, повышает теплотворную способность тяжелых нефтяных остатков и повышает эффективность газификации на этапе частичного ожижения путем гидрогенизации; совместно с последующей стадией синтеза Ф-Т была оптимизирована общая эффективность данного процесса. Многоэтапное преобразование не только повышает эффективность производства синтетического газа путем газификации, но также увеличивает выход нефтепродуктов, таких как легкие нефтепродукты, получаемые при частичном ожижении путем гидрогенизации, обогащает компоненты нефтепродуктов путем непрямого ожижения, благодаря чему получаются разные виды высококачественного жидкого топлива.

В процессе многоэтапного ожижения по данному изобретению разнообразное углеродсодержащее жидкое топливо может быть преобразовано в чистые нефтепродукты с низким содержанием серы и азота, включая СНГ, бензин, авиационный керосин, дизельное топливо и различные химические продукты. Это имеет огромное значение для повышения коэффициента использования углеродосодержащего твердого топлива, включая уголь, и снижения загрязнения, особенно при использовании запасов лигнита и биомассы.

Многоэтапное ожижение согласно данному изобретению полностью меняет традиционный способ газификации угля благодаря преобразованию твердого топлива, такого как лигнит, с низкой теплотворной способностью в жидкое топливо с высокой теплотворной способностью, а именно в тяжелые топливные остатки, что в результате значительно повышает эффективность производства синтетического газа путем газификации и в достаточном объеме использует уголь с низкой теплотворной способностью. Практическое применение такого процесса многоэтапного ожижения согласно данному изобретению будет иметь существенное влияние на будущую структуру энергетики, особенно на те области, которым недостает высококачественных энергетических ресурсов.

Процесс многоэтапного ожижения согласно данному изобретению подходит для разных видов углеродосодержащего твердого топлива, такого как уголь и биомасса, с разными свойствами и значительно повышает коэффициент их использования. Возьмем, к примеру, уголь, общий КПД (отношение теплотворной способности полученных нефтепродуктов к теплотворной способности сырого угля) оценивается в пределах от 38%-48% до 45%-65%, и такое отношение зависит от качества видов угля; конкретнее, в случае применения данного многоэтапного ожижения к высококачественному углю с теплотворной способностью более 6000 ккал/кг, такому как высококачественный каменный уголь или полубитуминозный уголь, общий КПД, включая импортируемую энергию, может достигнуть 50-65%, что означает, что расход такого завода по перегонке угля в жидкость составит около 2,8-3,3 тонн угля на тонну нефти. По сравнению с современной генераторной станцией на основе угля, общий КПД повышается на 10-20%. При помощи данного изобретения можно сжижать лигнит с теплотворной способностью около 4000 ккал/кг и зольностью менее 13%, который в настоящее время трудно полностью использовать, причем КПД можно повысить до 45%-56%.

Ключевые моменты этого многоэтапного процесса ожижения заключаются в следующем: (1) перед производством синтетического газа производится частичное ожижение углеродосодержащего сырья путем гидрогенизации для восстановления части легких нефтепродуктов; (2) мазут, полученный путем частичного ожижения, смешивают с указанным углеродосодержащим твердым топливом для образования топливо-мазутной суспензии с более высокой теплотворной способностью; (3) мазутные шламы, полученные после отделения от них легких нефтепродуктов, используются для производства синтетического газа, который далее используется для получения нефтепродуктов или других продуктов синтеза Ф-Т. Следовательно, этот многоэтапный процесс ожижения может эффективно преобразовать углеродосодержащее твердое топливо в нефтепродукты, однако разные этапы этого процесса также могут быть применены с другими целями.

Как было указано ранее, преимущества многоэтапного процесса ожижения согласно данному изобретению заключаются в следующем.

1. В качестве сырьевого материала для данного изобретения могут быть использованы различные виды углеродосодержащего топлива, а именно различные виды низкосортного угля, такого как лигнит и биомасса, так что огромные запасы лигнита и возобновляемые ресурсы адекватно используются с высокой эффективностью, и коэффициент использования также значительно повышается; а именно, данное изобретение предлагает перспективное решение для экологически дружественного и эффективного использования углеродосодержащего твердого топлива с низкой теплотворной способностью, такого как лигнит и биомасса, которые было сложно эффективно использовать на предыдущем уровне техники, причем основное усовершенствование заключается в возможности смешивания углеродосодержащего твердого топлива с разными показателями теплотворной способности с мазутом для получения топливо-мазутной суспензии с высокой теплотворной способностью, и преимущества такого процесса включают:

1) преобразование твердого топлива в жидкое упрощает многие процессы, например, обезвоживание жидкого топлива выполняется намного проще, чем обезвоживание твердого топлива.

2) сжиженное топливо, полученное путем смешивания разного углеродосодержащего твердого топлива с мазутом, имеет более высокую теплотворную способность, которая удовлетворяет требованию к теплотворной способности газификации и улучшает эффективность производства синтетического газа. Например, лигнит обычно имеет теплотворную способность около 4000 ккал/кг, причем такой показатель топливо-мазутной суспензии из лигнита может составлять 6000-8500 ккал/кг.

3) относительно коэффициента использования топлива, сырье используется более эффективно благодаря упрощению обезвоживания сырья, такого как лигнит и биомасса, так что коэффициент использования также существенно повышается.

Это представляет значительные преимущества для использования углеродосодержащего твердого топлива с низкой теплотворной способность, такого как лигнит. Данное изобретение объединяет прямое ожижение угля путем гидрогенизации с процессом синтеза Ф-Т, таким образом, обеспечивая оптимальный общий КПД процесса перегонки угля в жидкость.

2. Первый этап данного изобретения нацелен на частичное ожижение сырья, что значительно снижает операционную нагрузку