Способ получения порошкового материала на основе меди

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению порошковых материалов на основе меди. Может использоваться при изготовлении деталей с высокими механическими и эксплуатационными свойствами. Порошок меди подвергают воздействию высокочастотной плазмой пониженного давления путем введения его в плазменную струю при давлении 1,33-133 Па. Плазмообразующий газ состоит из аргона и воздуха. Воздействие им на порошок осуществляют при напряжении 7,8-8,0 кВт, силе тока 1,3-1,5 А, при расходе порошка меди 0,08-0,1 г/сек. Полученный порошок смешивают со стеаратом цинка, прессуют заготовки, загружают их в шахтную печь и спекают в среде диссоциированного аммиака. Охлаждение проводят на воздухе в среде диссоциированного аммиака. 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области порошковой металлургии и, в частности, может быть использовано при изготовлении заготовок деталей из порошкового материала с высокими механическими и эксплуатационными свойствами.

Известен способ изготовления изделий из порошка на основе меди (патент РФ №2000885 МПК5 B22F 3/12, опубл. 15.10.1993), включающий следующие операции: приготовление шихты с введением стеарата цинка, прессование, выжигание стеарата и спекание. Для подготовления шихты берут 982-99,6 мас.% мели и 0,4-1.8 мас.% медной окалины, выжигание стеарата проводят при 320-380°С, а спекание проводют в беспроточной атмосфере по режиму 1000-1050°С. Использование способа позволяет повысить эксплуатационные характеристики изделий, понизить их стоимость и уменьшить количество брака. Изобретение относится к порошковой металлургии и может быть использовано для изготовления деталей конструкционного и антифрикционного назначения.

Известен способ получения пористых материалов на основе меди (авторское свидетельство СССР №1639888, МПК5 B22F 3/12, С22С 1/08, С22С 1/09, опубл. 07.04.1991), включающий приготовление шихты, прессование заготовок и их спекание в восстановительной среде. Шихту приготавливают из смеси порошка и волокна меди при отношении среднего размера частиц порошка к диаметру волокна 1-2 и при содержании волокна в смеси 50-90 об.%. Давление прессования Р определяют по формуле Р 142-91X+27Х2 МПа, где X - содержание волокна в шихте, доли единицы. Способ позволяет получить изделия пористостью более 30% с низкой усадкой при спекании (в пределах 1%).

Известен порошковый антифрикционный сплав на основе меди и способ его получения (авторское свидетельство СССР №1560395, МПК5 B22F 1/00, B22F 9/00, С22С 9/00, опубл. 30.04.1990), содержащий железо и дополнительно кислород в количестве 2-8 мас.%. В предложенном способе получения порошкового антифрикционного сплава, включающем приведение в соприкосновение с последующей деформацией зоны контакта двух тел, медного и стального, тело из стали используют в виде цилиндра, сообщают ему вращательное движение вокруг оси, а соприкосновение стального и медного тел осуществляют по касательной цилиндра с охлаждением зоны контакта водой до температуры не выше 100°С, при этом скорость скольжения и усилие прижима медного и стального тел выбирают из условий обеспечения в зоне контакта граничного трения. Износостойкость порошкового сплава повышается в 2-3 раза, а коэффициент трения снижается в 2-3 раза.

Одним из наиболее перспективных методов повышения механических и физико-химических свойств порошковых материалов является метод обработки порошковых материалов воздействием высокочастотной (ВЧ) плазмы пониженного давления, позволяющий изменять в ходе проведения процесса воздействия как температуру обработки, так и характеристики ионного потока, поступающего из плазмы на поверхность обрабатываемого материала (Абдуллин И.Ш., Желтухин B.C. // Вестник Казанского технолог. ун-та. 2003. №1. С.172-179), (Абдуллин И.Ш., Желтухин B.C., Кудинов В.В. // Физ. и хим. обработки материалов. 2003. №4. С.45-51). При воздействии высокочастотной (ВЧ) плазмой пониженного давления в диапазоне давлений Р=1,33-133 Па любое тело, независимо от того, является ли оно проводником, полупроводником или диэлектриком, является дополнительным электродом. В результате чего у его поверхности так же, как и в приэлектродной области ВЧ - емкостного разряда образуется слой положительного заряда (СПЗ) толщиной ~10-3 м. Проходя сквозь слой СПЗ и ускоряясь в его электрическом поле, положительные ионы плазмы получают дополнительную энергию до 100 эВ. При столкновении с поверхностью металла ионы передают приобретенную кинетическую энергию и потенциальную энергию рекомбинации поверхностным атомам и частично внедряются в поверхностный слой. Если плазмообразующий газ содержит атомы азота, кислорода или углерода, то в результате диффузионного насыщения поверхностного слоя металла этими элементами увеличиваются механические и физико-химические свойства обрабатываемого металла.

Медный порошок является основным компонентом в конструкционных материалах, которые отличаются высокими электрофизическими, антикоррозионными, антифрикционными и механическими характеристиками.

Экспериментальная часть работы по созданию ВЧ - индукционного разряда реализовались в цилиндрической разрядной камере из кварца с внутренним диаметром от 10 до 110 мм с помощью трехкольцевого медного водоохлаждаемого индуктора. Рабочее давление Р составляло 1,33-133 Па, частота генератора f=1,76 МГц, потребляемая мощность N=2-18 кВт.

Обработка медного порошка ВЧ-плазмой на стадии подготовки компонентов приводит к увеличению прочностных характеристик материалов заготовок. Уровень прочностных характеристик определяет срок службы изделий, поэтому необходимо проводить дальнейшую работу по увеличению эксплуатационных характеристик порошковых материалов.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении механических свойств порошкового материала на основе меди, увеличении прочностных характеристик материалов заготовок, изготовленных из порошка меди и их коррозионной стойкости.

Технический результат достигается тем, что в способе получения порошкового материала на основе меди, включающем приготовление шихты из порошка меди, предварительно подвергнутого воздействию высокочастотной плазмой пониженного давления путем введения его в плазменную струю при давлении 1.33-133 Па, просеивание ее, добавление в шихту в качестве пластификатора стеарата цинка, прессование заготовок, загрузку и спекание их в шахтной печи в среде диссоциированного аммиака, охлаждение в печи, а затем охлаждение на воздухе в среде диссоциированного аммиака, новым является то, что плазмообразующий газ состоит из аргона и воздуха, а воздействие им на порошок меди осуществляют при напряжении 7.8-10 кВт, силе тока 1.3-1.5 А при расходе порошка меди 0.08-0.1 грамм в секунду.

Плазмообразующий газ содержит 50 процентов аргона и 50 процентов воздуха.

Прессование заготовок осуществляют при давлении Р=400 кН.

Спекание заготовки осуществляют следующим образом: загрузку осуществляют при температуре t=20°С, увеличивают температуру до t=600°С, выдерживают 90 мин, осуществляют дальнейшее повышение температуры до t=660°С и выдерживают 90 мин, охлаждают на воздухе в среде диссоциированного аммиака.

Стеарат цинка добавляют в шихту в количестве 1% от ее веса.

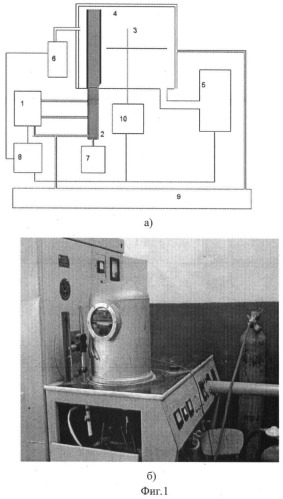

На фиг.1 представлена экспериментальная ВЧ плазменная установка:

а) - схема установки; б) - фотография установки.

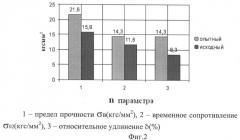

На фиг.2 представлены результаты механических испытаний образцов из медного порошка ПМС-1 ГОСТ4960-75 - сравнительная характеристика пределов прочности, временного сопротивления и относительного удлинения опытного и исходного образцов.

Здесь: 1 - ВЧ генератор, 2 - плазмотрон, 3 - карусельное устройство, 4 - вакуумная камера, 5 - система откачки, 6 - диагностическое оборудование, 7 - система подачи газа, 8 - система электропитания, 9 - система водоснабжения, 10 - система вращения.

В ВЧ-плазме пониженного давления в диапазоне Р=1,33-133 Па любое тело, независимо от того, является ли оно проводником, полупроводником или диэлектриком, является дополнительным электродом. В результате чего у его поверхности так же, как и в приэлектродной области ВЧ - емкостного разряда образуется слой положительного заряда (СПЗ) толщиной ~10-3 м. Проходя сквозь слой СПЗ и ускоряясь в его электрическом поле, положительные ионы плазмы получают дополнительную энергию до 100 эВ.

При столкновении с поверхностью металла ионы передают приобретенную кинетическую энергию и потенциальную энергию рекомбинации поверхностным атомам и частично внедряются в поверхностный слой. Если плазмообразующий газ содержит атомы азота, кислорода или углерода, то в результате диффузионного насыщения поверхностного слоя металла этими элементами увеличиваются механические и физико-химические свойства обрабатываемого металла.

Способ включает обработку порошка меди ВЧ-плазмой на стадии приготовления шихты путем введения в плазменную струю порошковых материалов в соответствии с технологическими параметрами, приведенными в таблице.

| Давление в камере Р кам. (Па) | Расход порошка G (г/с) | Сила тока Ia (А) | Напряжение Ua (кВ) | Плазмообразующий газ | Время обработки t (мин) |

| 40 | 0,08-0,1 | 1,3-1,5 | 7,8-10 | Аргон + Воздух (50:50) | 8 |

Дальнейшее получение порошкового материала на основе меди включает приготовление шихты по традиционной технологии: просеивание обработанного порошка железа через сетку 0,2 мм, добавление в шихту в качестве пластификатора стеарата цинка в количестве 1% от веса материала, прессование заготовок Р=400 кН и спекание заготовок в шахтной печи в среде диссоциированного аммиака. Заготовки загружают в шахтную печь при t=20°С, затем увеличивают температуру печи до t=600°С и выдерживают 90 мин, далее увеличивают температуру в печи до t=660°С и выдерживают 90 мин, охлаждают на воздухе в среде диссоциированного аммиака.

Плазмообразующий газ состоит из 50 процентов аргона и 50 процентов воздуха, а воздействие им на порошок меди осуществляют при давлении 1.33-133 Па, напряжении 7.8-10 кВт, силе тока 1.3-1.5 А, при расходе порошка меди 0.08-0.1 г/сек.

Работы по созданию ВЧ - индукционного разряда реализовались в цилиндрической разрядной камере (фиг.1, а) и б)) из кварца с внутренним диаметром от 10 до 110 мм с помощью трехкольцевого медного водоохлаждаемого индуктора. Рабочее давление плазмообразующего газа Р равно 1,33-133 Па, частота генератора f=1,76 МГц, потребляемая мощность N=2-18 кВт.

Проведены испытания образцов из обработанного ВЧ-плазмой порошка меди на растяжение и прочность. Данные испытаний - влияния обработки ВЧ-плазмой на механические свойства порошка меди ПМС-1 ГОСТ4960-75 - представлены на фиг.2. Проведенные исследования показали, что обработка порошка меди ВЧ-плазмой на стадии подготовки компонентов приводит к увеличению прочностных характеристик материалов заготовок.

1. Способ получения порошкового материала на основе меди, включающий приготовление шихты из порошка меди, предварительно подвергнутого воздействию высокочастотной плазмой пониженного давления, путем введения его в плазменную струю при давлении 1,33-133 Па, просеивание шихты, добавление в шихту в качестве пластификатора стеарата цинка, прессование заготовки, загрузку в шахтную печь, спекание в среде диссоциированного аммиака и охлаждение на воздухе в среде диссоциированного аммиака, отличающийся тем, что плазмообразующий газ состоит из аргона и воздуха, а воздействие им на порошок меди осуществляют при напряжении 7,8-8,0 кВт, силе тока 1,3-1,5 А, при расходе порошка меди 0,08-0,1 г/с.

2. Способ по п.1, отличающийся тем, что плазмообразующий газ содержит 50% аргона и 50% воздуха.

3. Способ по п.1, отличающийся тем, что прессование заготовки осуществляют при давлении Р=400 кН.

4. Способ по п.1, отличающийся тем, что спекание заготовки в шахтной печи осуществляют следующим образом: загрузку осуществляют при температуре t=20°C, увеличивают температуру до t=600°C, выдерживают 90 мин, осуществляют дальнейшее повышение температуры до t=660°C и выдерживают 90 мин, охлаждают на воздухе в среде диссоциированного аммиака.

5. Способ по п.1, отличающийся тем, что стеарат цинка добавляют в шихту в количестве 1% от ее веса.