Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении заглушки сопела ракетного двигателя, стартующего из пускового контейнера с помощью порохового аккумулятора давления. При изготовлении сферической заглушки с фланцем выкраивают круговые и продольные заготовки из пропитанной связующим стеклоткани, причем направление продольных заготовок располагают под углом к направлению основы стеклоткани. Устанавливают на периферийную часть матрицы пресс-формы разрезной металлический вкладыш со скошенной внутренней стенкой, охватывающей сферическую часть матрицы с равномерным по толщине фланца кольцевым зазором. Выкладывают из круговых заготовок на матрице пресс-формы внутренний и наружный слои, а из продольных заготовок внутренние и дополнительный слои фланца. Выкладку продольных заготовок осуществляют в образованный зазор в кольцевом направлении встык, с перекрытием стыков последующими продольными заготовками. Затем осуществляют горячее прессование полученного многослойного пакета. Изобретение позволяет повысить качество изготовляемой из стеклоткани сферической заглушки. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении заглушек для сопел ракетных двигателей, стартующих из пускового контейнера с помощью порохового аккумулятора давления (ПАД).

Конструкция такой заглушки должна выдерживать высокое давление газов ПАД при старте из пускового контейнера, а затем после запуска двигателя обеспечивать расчетный уровень давления срабатывания, существенно меньший давления газов ПАД. Кроме того, масса вылетающих частей должна быть минимальной.

Эти требования обеспечивает конструктивная схема заглушки в виде сферической мембраны, на большем диаметре которой выполнен стыковочный фланец, а в качестве материала применен стеклопластик (патент РФ №2266425).

Известен способ изготовления изделий, включающий выкладку из заготовок пропитанного связующим тканого материала, например стеклоткани, многослойного пакета и горячее прессование (см., И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - С.125-128, 156-158).

Данный способ не позволяет качественно изготовить надежно работающую в сложных условиях заглушку в виде сферической мембраны со стыковочным фланцем, что обусловлено получаемой структурой материала, не соответствующей эксплуатационным нагрузкам.

Известен также способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающий выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного слоев фланца и горячее прессование полученного многослойного пакета (патент РФ №2267402), являющийся наиболее близким аналогом предлагаемого технического решения.

Известный способ позволяет изготовить заглушку в виде сферической мембраны со стыковочным фланцем требуемой конфигурации.

Однако при автономных испытаниях изготовленных этим способом заглушек выявлена недопустимо высокая газопроницаемость фланца, обусловленная наличием внутренних расслоений материала фланца как в зоне примыкания к сферической части заглушки, так и на периферии фланца.

Наличие внутренних расслоений материала фланца не позволяет получить структуру материала, соответствующую эксплуатационным нагрузкам, и приводит к снижению качества изготовления заглушки.

Технической задачей данного изобретения является повышение качества изготовления из стеклоткани сферической заглушки с фланцем для сопла ракетного двигателя за счет получения структуры материала фланца, соответствующей эксплуатационным нагрузкам.

Технический результат достигается тем, что в способе изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающем выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного слоев фланца и горячее прессование полученного многослойного пакета, при выкраивании располагают направление продольных заготовок под углом к направлению основы стеклоткани, перед выкладкой заготовок устанавливают на периферийную часть матрицы разрезной металлический вкладыш со скошенной внутренней стенкой, охватывающей сферическую часть матрицы с равномерным по толщине фланца кольцевым зазором, выкладку продольных заготовок осуществляют в образованный зазор в кольцевом направлении встык, с перекрытием стыков последующими продольными заготовками.

При выкраивании продольных заготовок их направление располагают под углом 45 градусов к направлению основы стеклоткани.

Расположение направления продольных заготовок при выкраивании под углом относительно направления основы стеклоткани позволяет при выкладке фланца обеспечить, при приложении требуемого усилия, наиболее плотное прилегание боковой кромки заготовок к ранее выложенным внутреннему и наружному слоям сферической части за счет уменьшения жесткости заготовки в продольном направлении (относительное удлинение стеклоткани увеличивается, а жесткость уменьшается при смещении направления от основы к утку).

Установка на периферийную часть матрицы перед выкладкой заготовок разрезного металлического вкладыша со скошенной внутренней стенкой, охватывающей сферическую часть матрицы с равномерным по толщине фланца кольцевым зазором, позволяет при выкладке фланца заглушки использовать продольные заготовки одинаковой ширины и рационально сформировать поверхность периферийной части фланца, с точки зрения проведения минимального объема механической обработки, обеспечивающей условия вклейки заглушки в сопло ракетного двигателя (см. патент РФ №2266425), что снижает трудоемкость способа.

Выкладка продольных заготовок в образованный зазор в кольцевом направлении встык, с перекрытием стыков последующими продольными заготовками, позволяет обеспечить монолитную структуру материала и ровную поверхность без пористости и волнистости.

Расположение направления продольных заготовок под углом 45 градусов к основе стеклоткани является в ряде случаев оптимальным, с точки зрения получения прочности заготовки, обеспечивающей плотное прилегание краев продольной заготовки к слоям сферической части заглушки, при сохранении требуемого качества выкладки (без гофр, порывов и складок).

Сущность способа поясняется чертежами.

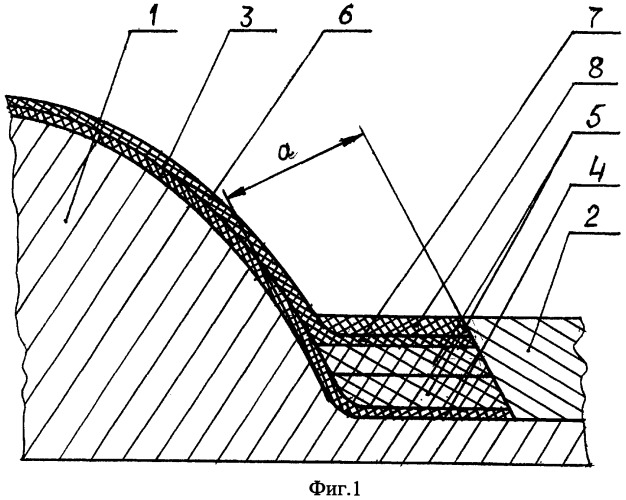

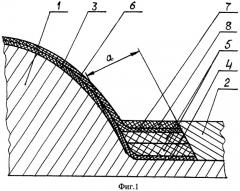

На фиг.1 показано продольное сечение многослойного пакета материала заглушки.

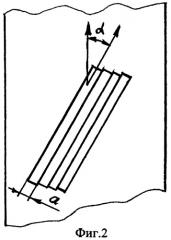

На фиг.2 приведена схема выкраивания продольных заготовок из полотна стеклоткани.

Способ изготовления сферической заглушки с фланцем заключается в следующем.

Пропитывают стеклоткань Т-13 связующим ЭДТ-10 в пропиточной машине. Размечают по шаблонам и вырезают из пропитанной стеклоткани ряд круговых заготовок требуемого диаметра и ряд продольных заготовок (полос) необходимой длины и ширины.

При этом при выкройке направление продольных заготовок смещают относительно продольного направления полотна ткани и располагают по диагонали к нему так, чтобы продольное направление заготовки было расположено под углом «α» к направлению основы ткани.

Направление продольных заготовок может быть расположено под углом 45 градусов к основе стеклоткани.

Размещают на столе пресса пресс-форму. Устанавливают на периферийную часть матрицы 1 пресс-формы съемный разрезной металлический вкладыш 2 со скошенной внутренней стенкой, охватывающей сферическую часть матрицы 1 с равномерным по толщине фланца кольцевым зазором «а».

После чего укладывают подготовленные заготовки материала по одной в матрицу 1 в следующей последовательности.

Из круговых заготовок выкладывают слои 3 сферы со стороны внутренней поверхности и примыкающие к ним слои 4 фланца.

Из продольных заготовок последовательно выкладывают в кольцевой зазор «а» внутренние кольцевые слои 5 фланца.

Затем из круговых заготовок выкладывают слои 6 сферы со стороны наружной поверхности и примыкающие к ним слои 7 фланца.

Из продольных заготовок последовательно выкладывают в кольцевой зазор «а» на слои 7 дополнительный кольцевой слой 8 фланца.

При этом продольные заготовки выкладывают в кольцевом направлении встык, без нахлеста, с перекрытием стыков последующими продольными заготовками, причем стыки распределяют равномерно по окружности фланца.

После выкладки всех заготовок смыкают матрицу и пуансон пресс-формы и осуществляют режим прессования полученного пакета под воздействием температуры и давления.

По окончанию процесса прессования охлаждают и разбирают пресс-форму, извлекают деталь и проводят контрольные операции.

Автономные испытания показали, что изготовленные заглушки соответствуют требуемым параметрам по герметичности.

Предлагаемое изобретение позволяет повысить качество изготовления из стеклоткани сферической заглушки с фланцем для сопла ракетного двигателя.

1. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающий выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу пресс-формы внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного слоев фланца и горячее прессование полученного многослойного пакета, отличающийся тем, что при выкраивании располагают направление продольных заготовок под углом к направлению основы стеклоткани, перед выкладкой заготовок устанавливают на периферийную часть матрицы разрезной металлический вкладыш со скошенной внутренней стенкой, охватывающей сферическую часть матрицы с равномерным по толщине фланца кольцевым зазором, выкладку продольных заготовок осуществляют в образованный зазор в кольцевом направлении встык с перекрытием стыков последующими продольными заготовками.

2. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя по п.1, отличающийся тем, что при выкраивании продольных заготовок их направление располагают под углом 45° к направлению основы стеклоткани.