Барабанно-колодочный тормоз

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к барабанно-колодочным тормозам грузоподъемных, дорожных и строительных машин. Тормоз содержит тормозной барабан с ободом, тормозные колодки, стяжные пружины накладок, тормозной диск и привод, источник постоянного напряжения, полюсы которого соединены с охладителем и поверхностями трения. Обод имеет внутреннюю и наружную поверхности с охладителем. Во впадинах на основаниях тормозных колодок расположен слой капиллярно-пористого наполнителя. К тормозным колодкам прикреплены фрикционные накладки и металлические фрикционные элементы. Охладитель выполнен в виде оребренного кольца из капиллярно-пористого материала с внутренней цилиндрической поверхностью, электроизолированной от наружной поверхности обода барабана, в котором наряду с фрикционными накладками выполнены смещенные сквозные отверстия различного диаметра с установленными в них капиллярно-пористыми цилиндрическими элементами. Во впадинах оснований тормозных колодок расположен слой капиллярно-пористого материала с электроизолированной подложкой, который подсоединен вместе с охладителем к отрицательному полюсу источника постоянного напряжения. Поверхности трения обода тормозного барабана и металлических фрикционных элементов тормозных колодок соединены с положительными полюсами источника постоянного напряжения. Достигается повышение эффективности действия барабанно-колодочного тормоза путем принудительного удаления влаги и жидких фракций с рабочих поверхностей тормозного барабана и фрикционных накладок тормозных колодок. 6 ил.

Реферат

Изобретение относится к отрасли машиностроения, а именно к барабанно-колодочным тормозам грузоподъемных, дорожных и строительных машин.

Известен барабанно-колодочный тормоз, который содержит тормозной барабан, имеющий обод с рабочей и нерабочей поверхностями. Внутри тормозного барабана установлены тормозные колодки, к основаниям которых с помощью заклепок прикреплены фрикционные накладки, имеющие рабочие поверхности [1, аналог]. При взаимодействии рабочих поверхностей пар трения тормоза генерируется значительное количество теплоты, которое при температурах выше допустимых для материалов полимерных накладок вызывает процессы термической деструкции их связующих компонентов. Это обстоятельство способствует возникновению на динамическом контакте жидких фракций в виде очагов, влияющих в дальнейшем на эксплуатационные параметры фрикционных узлов тормоза. Кроме того, из-за недостаточной герметизации полости тормоза на поверхности пар трения попадает влага из атмосферы, которая существенно влияет на эффективность действия барабанно-колодочного тормоза.

Известен дисковый тормоз, в котором электроизолирующие вставки смонтированы в средней части тормозных подвесок и выполнены из капиллярно-пористого материала, а тормозные колодки, подвески и неподвижные опоры выполнены с покрытием из указанного капиллярно-пористого материала, причем охладительное устройство и неподвижные опоры подсоединены к отрицательному полюсу источника постоянного напряжения, а поверхности трения тормозного диска и колодки соединены с положительным полюсом источника постоянного напряжения. При этом для удаления в атмосферу собранной от тормозных колодок влаги, неподвижные опоры выполнены с оребренным влагосборником [2, прототип].

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие отличительные признаки:

- перемещение влаги с поверхностей трения фрикционных узлов тормоза осуществляется напрямую без дополнительных вставок по схемам "капиллярно-пористый материал отверстий обода тормозного барабана - капиллярно-пористый материал охладителя" и "капиллярно-пористый материал отверстий фрикционных накладок - слой капиллярно-пористого материала впадин оснований тормозных колодок";

- выполнение различных диаметров сквозных отверстий с установленными в них капиллярно-пористыми элементами в тело обода тормозного барабана (меньшего) и во фрикционных накладках и металлических фрикционных элементах (большего) вызвано тем, что обод тормозного барабана вращается и на его рабочую поверхность попадает влажная деспергированная среда, а на рабочие поверхности накладок и металлических фрикционных элементов влага попадает в виде капель в связи с тем, что тормозные колодки являются неподвижными;

- производится удаление жидких фракций с поверхностей полимерных фрикционных накладок, работающих в диапазоне температур выше допустимой для их материала;

- возможность работы устройства для принудительного удаления влаги с поверхностей трения тормоза при его замкнутом и разомкнутом состоянии.

Задача изобретения - повышение эффективности действия барабанно-колодочного тормоза путем принудительного удаления влаги с рабочих поверхностей тормозного барабана и фрикционных накладок тормозных колодок.

Поставленная цель достигается за счет того, что охладитель выполнен в виде оребренного кольца из капиллярно-пористого материала с внутренней цилиндрической поверхностью, электроизолированной от наружной поверхности обода барабана, в котором наряду с фрикционными накладками выполнены смещенные сквозные отверстия различного диаметра с установленными в них капиллярно-пористыми цилиндрическими элементами, а во впадинах оснований тормозных колодок находится слой капиллярно-пористого материала с электроизоляционной подложкой, который подсоединен вместе с охладителем к отрицательному полюсу источника постоянного напряжения, а поверхности трения обода тормозного барабана и металлических фрикционных элементов тормозных колодок соединены с положительным полюсом источника постоянного напряжения.

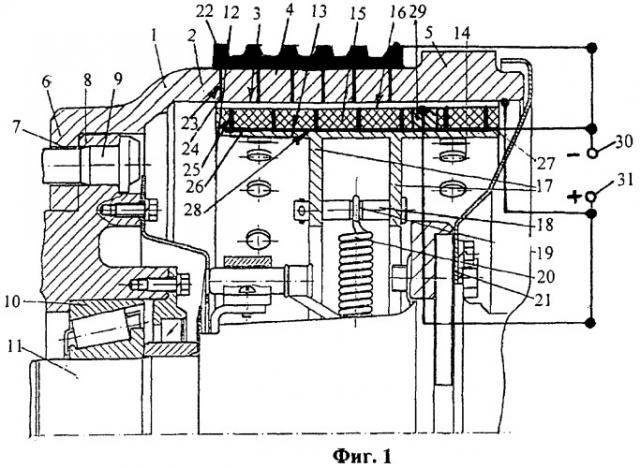

На фиг.1 представлен разрез барабанно-колодочного тормоза с устройством для принудительного удаления влаги с его поверхностей трения; на фиг.2 и 3 проиллюстрировано положение капли воды на вогнутых поверхностях обода тормозного барабана; на фиг.4, 5 и 6 показано положение капли воды на поверхностях фрикционных накладок с боковым, верхним и нижним расположением тормозных колодок.

Барабанно-колодочный тормоз содержит тормозной барабан 1, имеющий обод 2 с внутренней 3 (рабочей) и наружной 4 (нерабочей) поверхностями. На наружной поверхности 4 обода 2 со стороны его свободного края выполнен прилив в виде подкрепляющего кольца 5. С противоположной стороны обод 2 барабана 1 сопряжен с фланцем 6, в котором выполнены отверстия 7. С помощью последних тормозной барабан 1 прикреплен к фланцу ступицы 8 и снизу через роликовый подшипник 10 опирается на полуось 11 заднего моста.

Внутри тормозного барабана 1 установлены тормозные колодки 12, к основаниям 13 которых прикреплены с помощью заклепок 14 фрикционные накладки 15, имеющие рабочую поверхность 16.

С нерабочей стороны основания 13 колодок размещены их ребра жесткости 17, которые между собой соединены пальцем 18 с проточкой 19. В последнюю посажена оттяжная цилиндрическая пружина 20.

Со свободного края обода 2 тормозного барабана 1 установлен направляющий диск 21.

Устройство для принудительного удаления влаги с поверхностей трения барабанно-колодочного тормоза содержит охладитель 22, выполненный в виде оребренного кольца, изготовленного из капиллярно-пористого материала, соединенного с помощью сквозных радиальных отверстий 23, выполненных в ободе 2 тормозного барабана 1 с равномерным шагом, в которые установлены капиллярно-пористые цилиндрические элементы 24. Во фрикционных накладках 15 колодок 12 также выполнены сквозные радиальные отверстия 25 большего диаметра с равномерным шагом с установленными в них капиллярно-пористыми цилиндрическими элементами 24. Оси отверстий 23 и 25 смещены и поэтому не совпадают. Цилиндрические элементы 24 накладок 15 своими торцами контактируют со слоем 26 капиллярно-пористого материала, расположенного во впадине 27 оснований 13 колодок 12 и имеющего электроизоляционную подложку 28. Аналогичной подложкой покрывается поверхность охладителя 22 перед напрессовкой на нерабочую поверхность 4 обода 2 тормозного барабана 1.

Конструктивными элементами капиллярных структур являются дискретные цилиндрические волокна из меди, нержавеющей стали, никеля, алюминия или некоторых других металлов. Основу технологии изготовления капиллярных структур составляют процессы войлокования, спекания и прессования. В конечном итоге пористый материал из спеченных металлических волокон представляет собой достаточно прочную конструкцию в виде охладителя 22 и цилиндрических элементов 24, в которых дискретные цилиндрические волокна расположены перпендикулярно поверхностям трения тормоза.

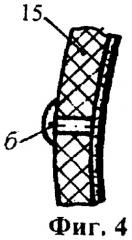

На фиг.2 и 3 проиллюстрировано положение капли воды (а) в самой высокой и низкой точках на рабочей поверхности 3 вращающегося обода 2 барабана 1. На фиг.4, 5 и 6 изображены капли воды (б) на рабочих поверхностях 16 фрикционных накладок 15 неподвижных тормозных колодок 12, имеющих боковое, верхнее и нижнее расположение в плоскости барабанно-колодочного тормоза. При этом объемы капель воды (а и б), попавшие на поверхность 3 обода 2 барабана 1, находящегося во вращательном движении, и на поверхности фрикционных накладок 16 и металлических фрикционных элементов 29 тормозных колодок 12, в зависимости от теплового состояния перечисленных выше поверхностей ведут себя по-разному.

Что касается электрической схемы подключения устройства для принудительного удаления влаги с поверхностей трения барабанно-колодочного тормоза, то в нем охладитель 22 и капиллярно-пористый слой 26 оснований 13 колодок 12 подсоединен к отрицательному полюсу 30 источника постоянного напряжения, а поверхности трения 3 обода 2 барабана 1 и металлические фрикционные элементы 29, расположенные по периметру тормозных колодок 12, соединены с положительным полюсом 31 источника постоянного напряжения.

Барабанно-колодочный тормоз работает следующим образом.

При торможении транспортного средства рабочие поверхности фрикционных накладок 15 посредством тормозных колодок 12 прижимаются к рабочей поверхности 3 обода 2 тормозного барабана 1, что вызывает генерирование теплоты на их поверхностях. Генерируемая теплота отводится в атмосферу с помощью оребренного охладителя 22. Во время дождя, при переезде транспортного средства через водную преграду или во влажную сырую погоду включают источник постоянного тока, напряжение от которого с отрицательного полюса 30 подают на охладитель 22 и капиллярно-пористый слой 26 оснований 13 колодок 12, а с положительного полюса 31 - на поверхности трения 3 обода 2 барабана 1 и металлических фрикционных элементов 29, расположенных по периметру тормозных колодок. При этом имеет место процесс электроосмоса, т.е. движение влаги с поверхностей трения обода 2 барабана 1 и фрикционных накладок 15 по капиллярно-пористым цилиндрическим элементам 24 обода 2 барабана 1, накладок 15 и металлических фрикционных элементов 29 колодок 12 за счет создания разности электрических потенциалов между горячими и холодными торцами капиллярно-пористых цилиндрических элементов 24, способствующей возникновению так называемого потенциала течения, обеспечивающего перемещение влаги к охладителю 22 и к слою 26 капиллярно-пористого материала, где она собирается и рассеивается в атмосферу.

Таким образом, предложенное техническое решение позволяет удалять с поверхностей трения барабанно-колодочного тормоза не только влагу, но и жидкие фракции с поверхностей полимерных фрикционных накладок не только при замкнутом, но и разомкнутом тормозе, что позволит повысить его эффективность действия.

Источники информации

1. Барабанно-колодочные тормозные устройства / Петрик А.А., Вольченко А.И., Вольченко Н.А., Вольченко Д.А. - Краснодар: Изд-во Кубанск. государств. технолог. ун-та. - Т.1. - 2006. - С.23, рис.1.2.

2. А.с. 1504407 А1, СССР, МПК F16D 65/853, 1989 г. [прототип].

Барабанно-колодочный тормоз, содержащий тормозной барабан с ободом, имеющим внутреннюю и наружную поверхности с охладителем, тормозные колодки, во впадинах на основаниях которых расположен слой капиллярно-пористого наполнителя и к которым прикреплены фрикционные накладки и металлические фрикционные элементы, стяжные пружины накладок, тормозной диск и привод, источник постоянного напряжения, полюсы которого соединены с охладителем и поверхностями трения, отличающийся тем, что охладитель выполнен в виде оребренного кольца из капиллярно-пористого материала с внутренней цилиндрической поверхностью, электроизолированной от наружной поверхности обода барабана, в котором наряду с фрикционными накладками выполнены смещенные сквозные отверстия различного диаметра с установленными в них капиллярно-пористыми цилиндрическими элементами, а во впадинах оснований тормозных колодок расположен слой капиллярно-пористого материала с электроизолированной подложкой, который подсоединен вместе с охладителем к отрицательному полюсу источника постоянного напряжения, а поверхности трения обода тормозного барабана и металлических фрикционных элементов тормозных колодок соединены с положительными полюсами источника постоянного напряжения.