Способ изготовления ротора криогенного гироскопа

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано при изготовлении роторов сверхпроводящих криогенных гироскопов для систем навигации и стабилизации морских, воздушных и космических транспортных средств. Формируют шарообразную металлическую подложку из титана, бериллия или сплава на основе титана и/или бериллия. На подложку наносят защитное покрытие из коррозионностойкого в солевом расплаве материала. На поверхность защитного покрытия наносят два расположенных один на другом слоя из материалов с различной критической температурой перехода в сверхпроводящее состояние, причем материал внутреннего слоя имеет более высокую критическую температуру, чем материал наружного слоя. На заключительном этапе осуществляют механическое и электрохимическое полирование открытой поверхности сверхпроводящего покрытия. Изобретение обеспечивает изготовление ротора гироскопа с высокими и стабильными характеристиками сверхпроводящего покрытия, а также снижение его удельного веса при одновременном повышении его удельной жесткости и снижении напряженности магнитного поля, требуемой для подвеса ротора при 25-кратной перегрузке. 4 з.п. ф-лы, 2 ил., 1 табл., 7 примеров.

Реферат

Изобретение относится к области приборостроения и может быть использовано при изготовлении роторов сверхпроводящих криогенных гироскопов для систем навигации и стабилизации морских, воздушных и космических транспортных средств.

В гироскопическом приборостроении широкое распространение получили поплавковые гироскопы и гироскопы с газовым подвесом ротора, которые применяются в точных гироскопических системах. Их основными недостатками являются ограничения точности показаний, которые обусловлены дрейфовыми ошибками, возникающими вследствие трения, ползучести материалов, изменения размеров регистрирующей аппаратуры с изменением температуры и ускоренного износа в результате эксплуатации и химического взаимодействия с окружающей средой. Дрейфовые ошибки в навигационных системах, обусловленные перечисленными выше факторами, в значительной мере могут быть снижены при использовании сверхпроводящего криогенного гироскопа. Его главным рабочим органом является сверхпроводящее сферическое инерционное тело - ротор. С физической точки зрения возникновение сил подвеса ротора в криогенном гироскопе обусловлено результатом взаимодействия двух магнитных полей: внешнего поля и поля сверхпроводника, создаваемого током, наводимым на его поверхности. При этом магнитное поле не проникает в тело ротора и он, таким образом, представляет собой идеальный диамагнетик, который отталкивается магнитным полем. Использование сверхпроводящего криогенного гироскопа позволяет существенно повысить точность и устойчивость систем навигации и стабилизации, поскольку коэффициенты температурного расширения всех материалов, используемых в гироскопе, весьма малы, а их химическая активность незначительна. Кроме того, сверхпроводящий подвес устойчив, в нем практически отсутствует трение и потому он не имеет износа. Однако при разработке криогенных гироскопов возникает проблема формирования его главного рабочего органа - ротора. Для устойчивой работы гироскопа требуется, чтобы ротор имел высокую прочность при малом удельном весе, т.е. обладал высокой удельной жесткостью. При этом сверхпроводящий материал ротора должен иметь протяженную область мейсснеровского диамагнетизма и не иметь тенденции к захвату магнитного потока.

Известен способ изготовления ротора криогенного гироскопа (см. пат. 3044309 США, МПК G01C 19/58, 1962), включающий формирование заготовок из двух полусфер, выполненных из сверхпроводящего материала, преимущественно ниобия, с использованием волочения, штамповки и т.п. Каждая из этих полусфер имеет выступающую часть обода с поднятым вверх концом, к которому прихваточными швами прикреплено арматурное кольцо из сверхпроводящего материала, преимущественно ниобия. Арматурное кольцо окружает экваториальную часть сферического ротора и имеет множество выемок, образующих упорядоченную систему для обеспечения разрывов ее внешней поверхности. До сборки гироскопа ротор, соединенный из двух полусфер, тщательно балансируют, используя общепринятую флотационную технику. При сборке проводят центрировку гироскопа таким образом, чтобы зазор между ротором и корпусом гирокамеры был приблизительно 0,31 мм. Поскольку ротор является полым и вращение его происходит в разреженном пространстве, то в нем выполнены вентиляционные отверстия для выравнивания давления внутри и снаружи сферы. Сверхпроводящий материал ротора - ниобий обеспечивает достаточную область мейсснеровского диамагнетизма и критическую температуру перехода в сверхпроводящее состояние около 8 К.

Недостатком данного способа является то, что изготовленная полая сфера имеет низкую удельную жесткость E/γ (Е - модуль упругости, γ - удельный вес), не превышающую 3,6×104 м. Поэтому при перегрузках, возникающих во время движения транспортного средства, форма ротора искажается, отклоняясь от сферичности. Это приводит к ошибкам при съеме информации с ротора и, тем самым, снижает точность навигационной системы. Кроме того, на поверхности ротора вблизи швов, соединяющих полусферы и крепящих арматурное кольцо, имеются неоднородности и напряжения, которые вызывают захват и замораживание магнитного потока. Дополнительный захват магнитного потока возникает вокруг вентиляционных отверстий ротора. Замороженный на поверхности магнитный поток при вращении ротора вызывает гистерезисные потери, которые могут привести к нагреву материала ротора выше критической температуры перехода в сверхпроводящее состояние материала, после чего функционирование подвеса прекращается.

Известен также принятый в качестве прототипа способ изготовления ротора криогенного гироскопа (см. Ковалев Ф.В. Получение плотных ниобиевых покрытий электролизом с растворимым анодом в расплавленных средах / Ковалев Ф.В., Тюрин В.С, Карцев В.Е. // Цветные металлы. - 1996. - №1. - С.44-49), включающий формирование металлической подложки в виде шара или полой сферы диаметром ~30 мм, нанесение на ее поверхность в атмосфере очищенного гелия сверхпроводящего покрытия электрохимическим осаждением из солевого расплава галогенидов щелочных металлов и соли ниобия с использованием реверсивного тока и подвижного электрического контакта при температуре 710-750°С в атмосфере очищенного гелия. Солевой расплав содержит 20% K2NbF7 и 80% эвтектической смеси фторидов лития, натрия и калия. Сверхпроводящее покрытие выполнено из одного ниобиевого слоя и имеет микрорельеф поверхности, соответствующий 11-12 классам чистоты обработки. Ниобий, из которого выполнено покрытие, имеет состав основных примесей в сверхпроводящем слое, мас.%: Fe - (1-5)·10-3, Ni - 4·10-3, Bi - 1·10-4, С - (4-8) 10-3, Si - 2·10-4, О - (4-8)·10-3, F - 1·10-4, прочие ≤(2-8)·10-5. Для улучшения микрорельефа поверхности проводят механическое и электрохимическое полирование открытой поверхности сверхпроводящего покрытия, доводя чистоту ее обработки до 13 класса.

К недостаткам известного способа следует отнести то, что с учетом состава расплава электролита сверхпроводящее ниобиевое покрытие наносят на подложку, выполненную из металла с высоким удельным весом, в частности из никеля (см. пат. 2161207 РФ, МПК7 С22В 34/24, 2000). При этом удельная жесткость ротора относительно невысока. В случае нанесения ниобиевого покрытия на подложку, выполненную из титана, бериллия и других металлов, сочетающих низкий удельный вес с высокой удельной жесткостью, в процессе нанесения покрытия будет иметь место коррозия подложки. Она обусловлена более высоким отрицательным потенциалом этих металлов по отношению к электродному потенциалу ниобия. В результате коррозии изменяются размеры подложки, нарушается ее шарообразная форма, а продукты коррозии загрязняют ниобиевое покрытие, приводя к деградации его сверхпроводящих характеристик. Кроме того, равенство нулю электрического сопротивления на поверхности ротора в сверхпроводящем состоянии при его подвесе исключает использование магнитного поля для разгона ротора. Поэтому ротор приводят во вращение гелиевыми струями, которые ударяясь о неровности его поверхности, создают вращательный момент. С учетом высокой чистоты (13 класс) обработки поверхности ротора его эффективный разгон затруднен и требует большого расхода гелия. Все это усложняет конструкцию гироскопа.

Настоящее изобретение направлено на достижение технического результата, заключающегося в улучшении качества криогенного гироскопа за счет снижения удельного веса ротора при одновременном повышении его удельной жесткости и упрощении конструкции гироскопа в целом. Технический результат заключается также в снижении расхода гелия при разгоне ротора, изготовленного согласно изобретению.

Технический результат достигается тем, что в способе изготовления ротора криогенного гироскопа, включающем формирование металлической подложки в виде шара, нанесение на ее поверхность сверхпроводящего покрытия электрохимическим осаждением из солевого расплава с использованием подвижного электрического контакта и механическое и электрохимическое полирование открытой поверхности сверхпроводящего покрытия, согласно изобретению перед нанесением сверхпроводящего покрытия на металлическую подложку наносят защитное покрытие из коррозионно-стойкого в солевом расплаве материала, а сверхпроводящее покрытие выполняют в виде двух расположенных один на другом слоев из материалов с различной критической температурой перехода в сверхпроводящее состояние, причем материал внутреннего слоя имеет более высокую критическую температуру, чем материал наружного слоя.

Достижению технического результата способствует то, что металлическую подложку изготавливают из титана, бериллия или сплава на основе титана и/или бериллия.

Достижению технического результата способствует также то, что в качестве коррозионно-стойкого материала защитного покрытия используют медь, никель, кобальт, хром, рений и молибден, причем защитное покрытие из меди, никеля, кобальта, хрома и рения наносят электрохимическим осаждением из водных электролитов, а покрытие из молибдена - методом плазменного напыления.

Достижению технического результата содействует то, что в качестве материала соответственно внутреннего и наружного слоев сверхпроводящего покрытия используют комплиментарные пары: станнид ниобия и ниобий, ниобий и ванадий, ниобий и тантал.

Достижению технического результата содействует также то, что электрохимическое осаждение сверхпроводящего покрытия ведут из расплава галогенидов щелочных металлов и соли тантала или ванадия, или ниобия, или олова и ниобия при температуре 600-800°С.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Предварительное нанесение на металлическую подложку защитного покрытия, выполненного из коррозионно-стойкого в солевом расплаве материала, обеспечивает улучшение качества криогенного гироскопа вследствие предотвращения коррозии материала подложки, имеющей низкий удельный вес при высокой удельной жесткости. Защита подложки от коррозии в процессе электрохимического осаждения сверхпроводящего покрытия предотвращает неконтролируемое изменение размеров ротора, сохраняет его шарообразную форму и предотвращает загрязнение сверхпроводящего покрытия примесями в виде продуктов коррозии, приводящими к деградации его критических характеристик.

Выполнение сверхпроводящего покрытия в виде двух расположенных один на другом слоев, выполненных из материалов с различной критической температурой перехода в сверхпроводящее состояние, позволяет создать на поверхности ротора в его взвешенном состоянии заданное электрическое сопротивление и таким образом использовать магнитное поле для разгона ротора. Это способствует упрощению конструкции криогенного гироскопа, поскольку не требует сложной аэродинамической системы разгона с использованием газообразного гелия.

Выполнение наружного слоя сверхпроводящего покрытия из материала с более низкой критической температурой, чем материал внутреннего слоя, позволяет осуществить магнитный подвес ротора за счет сверхпроводящего состояния внутреннего слоя, обеспечивая при этом электрическое сопротивление на поверхности ротора за счет сверхпроводящего материала наружного слоя.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в улучшении качества криогенного гироскопа за счет снижения удельного веса ротора при одновременном повышении его удельной жесткости и упрощении конструкции гироскопа. Совокупность заявленных признаков позволяет также снизить расход гелия при разгоне ротора.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Выполнение металлической подложки из титана, бериллия или сплава на основе титана и/или бериллия способствует снижению удельного веса материала ротора при одновременном увеличении его удельной жесткости, что повышает качество гироскопа. Наряду с этими материалами в качестве подложки могут быть использованы также сплавы на основе актиния, например магналиум, состоящий из 90% Ас и 10% Mg, с удельным весом γ=2,50 г/см3 и удельной жесткостью 6,2·106 м, а также сплав на основе магния, например сплав МЛЗ, состоящий из 95% Mg, 3,5% Al, 0,5% Mn и 1,0% Zn, с удельным весом γ=1,78 г/см3 и удельной жесткостью 9,0×106 м. Однако данные сплавы имеют более низкую температуру плавления (650-700°С), чем титан, бериллий или сплавы на основе титана и/или бериллия. Поэтому при нанесении сверхпроводящих покрытий из расплавов для лучшего обеспечения сферичности подложки использование последних является более предпочтительным.

Использование меди, никеля, кобальта, хрома, рения или молибдена в качестве коррозионно-стойкого материала защитного слоя покрытия исключает загрязнение сверхпроводящего слоя металлическими примесями, поступающими из подложки в процессе его нанесения из расплава солей. Это достигается за счет более положительного электродного потенциала вышеуказанных металлов по отношению к электродным потенциалам металлов, используемых в качестве материала сверхпроводящего покрытия. Наряду с вышеприведенными металлами в качестве коррозионно-стойкого материала защитного покрытия могут быть использованы также серебро, платина и железо. Однако серебро и платина являются драгоценными металлами, и поэтому будут значительно увеличивать себестоимость изготовления ротора криогенного гироскопа. Что касается железа, то будучи сильным ферромагнетиком, оно будет снижать критические характеристики сверхпроводящего покрытия ротора в процессе эксплуатации гироскопа. Поэтому в качестве коррозионно-стойкого материала защитного покрытия более предпочтительным является использование меди, никеля, кобальта, хрома, рения или молибдена.

Нанесение защитного покрытия из меди, никеля, кобальта, хрома и рения электрохимическим осаждением из водных электролитов, а молибдена - методом плазменного напыления позволяет получить на металлической подложке из титана, бериллия или сплава на основе титана и/или бериллия беспористое покрытие требуемой толщины, которое предотвращает коррозию металлической подложки и диффузионное загрязнение сверхпроводящего слоя примесями из подложки в процессе его электрохимического осаждения из солевого расплава при высоких температурах. Использование метода плазменного напыления для нанесения защитного покрытия из молибдена обусловлено тем, что качественные сплошные покрытия этого металла не могут быть получены электрохимическим осаждением из водных электролитов.

Использование в качестве материала соответственно наружного и внутреннего слоев сверхпроводящего покрытия комплиментарных пар: станнид ниобия и ниобий, ниобий и ванадий, ниобий и тантал позволяет создавать критическую температуру материала наружного слоя выше критической температуры материала внутреннего слоя. Это способствует упрощению конструкции криогенного гироскопа, поскольку позволяет разгонять ротор посредством магнитного поля с использованием электродвигателей. В качестве материала соответственно внутреннего и наружного слоев сверхпроводящего покрытия могут быть также использованы комплиментарные пары станнид ниобия и технеций, технеций и ванадий, технеций и тантал, а также пары станнид ниобия и свинец, ниобий и свинец. Критическая температура перехода в сверхпроводящее состояние технеция составляет 8,75 К, свинца - 7,19 К. Однако технеций получают искусственным путем и поэтому он, имея высокую стоимость, будет увеличивать себестоимость изготовления ротора криогенного гироскопа. Что касается свинца, то он обладает недостаточно высокими прочностными характеристиками. Поэтому в качестве материала соответственно внутреннего и наружного слоев сверхпроводящего покрытия более предпочтительным является использование комплиментарных пар: станнид ниобия и ниобий, ниобий и ванадий, ниобий и тантал.

Электрохимическое осаждение сверхпроводящего покрытия из расплава галогенидов щелочных металлов и соли тантала или ванадия, или ниобия, или олова и ниобия при температуре 600-800°С позволяет, с одной стороны, получить плотные однородные слои с хорошей адгезией, а с другой стороны, обеспечивает высокую химическую чистоту слоев сверхпроводящего покрытия, необходимую для предотвращения захвата магнитного потока открытой поверхностью сверхпроводящего покрытия ротора. Электрохимическое осаждение сверхпроводящего покрытия может быть выполнено также в интервале температур 550-600°С и 800-850°С. Однако при температуре осаждения ниже 600°С из-за диффузионных трудностей подвода металла к катоду возможно значительное расхождение в толщине наносимого сверхпроводящего слоя, что будет создавать дополнительные проблемы при балансировке ротора. С другой стороны, осаждение при температуре более 800°С может привести к неустойчивости фронта роста осаждаемого покрытия и соответственно увеличению шероховатости покрытия. Это усложнит последующие механическую и электрохимическую полировки.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме и повысить качество ротора криогенного гироскопа при упрощении конструкции гироскопа.

Указанные выше особенности изобретения станут более понятны из чертежей, иллюстрирующих строение ротора криогенного гироскопа и его изготовление согласно изобретению.

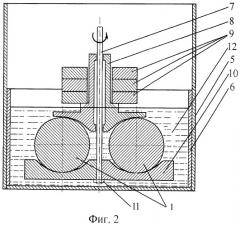

На Фиг.1 изображен вертикальный разрез ротора криогенного гироскопа.

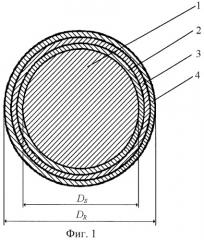

На Фиг.2 изображена электрохимическая ячейка с подвижным электрическим контактом для осаждения защитного и сверхпроводящего покрытий ротора.

В общем случае способ изготовления ротора криогенного гироскопа осуществляют в следующей последовательности. Вначале формируют металлическую подложку 1 в виде шара диаметром DS (см. Фиг.1) из титана, бериллия или сплава на основе титана и/или бериллия. Затем на подложку наносят защитное покрытие 2 из коррозионно-стойкого в солевом расплаве материала, в качестве которого используют медь, никель, кобальт, хром, рений и молибден, причем защитное покрытие из меди, никеля, кобальта, хрома и рения наносят электрохимическим осаждением из водных электролитов, а покрытие из молибдена - методом плазменного напыления. После нанесения защитного покрытия 2 на его поверхность наносят два расположенных один на другом слоя 3 и 4, которые выполнены из материалов с различной критической температурой перехода в сверхпроводящее состояние, причем материал внутреннего слоя 3 имеет более высокую критическую температуру, чем материал наружного слоя 4. В качестве материала внутреннего и наружного слоев сверхпроводящего покрытия используют комплиментарные пары: станнид ниобия и ниобий, ниобий и ванадий, ниобий и тантал. Сверхпроводящее покрытие наносят электрохимическим осаждением из солевого расплава галогенидов щелочных металлов и соли тантала или ванадия, или ниобия, или олова и ниобия при температуре 600-800°С с использованием подвижного электрического контакта, создаваемого в электрохимической ячейке (см. Фиг.2) для равномерного осаждения защитного и сверхпроводящего покрытий ротора по всей поверхности шаровой подложки. Эта ячейка в одном цикле нанесения обеспечивает возможность формирования покрытий на 1-4 шарах. Электрохимическая ячейка содержит цилиндрический контейнер 5, внутри которого размещен рабочий узел, включающий анод в виде полого цилиндра 6, катод в виде вращающегося стержня 7, прижимной элемент 8 с нагрузочными шайбами 9 и подвижный дисковый электрод 10, жестко соединенный со стержнем 7 посредством гайки 11.

Перед нанесением покрытия рабочий узел извлекают из электрохимической ячейки. В цилиндрический контейнер 5 ячейки загружают до определенного уровня водный электролит или солевой расплав 12. Между прижимным элементом 8 и подвижным дисковым электродом 10 размещают две (или более) металлические шаровые подложки 1 и фиксируют их посредством нагрузочных шайб 9. Собранный рабочий узел погружают в электролит 12, уровень которого поддерживают таким образом, чтобы нагрузочные шайбы 9 всегда находились выше уровня электролита. Подключают анод 6 и катод 7 к источнику электрического тока (на Фиг.2 не показан). При этом электрический контакт обеспечивается в любой точке шаровых подложек 1 за счет их перекатывания при вращении дискового электрода 10. После нанесения сверхпроводящего покрытия осуществляют механическое и электрохимическое полирование его открытой поверхности до обеспечения 13 класса чистоты обработки и диаметра ротора DR.

Оценку качества наносимых покрытий осуществляют по общепринятым методикам. Структуру защитного и сверхпроводящего покрытий оценивают с помощью оптической, электронно-микроскопической металлографии, рентгенофазового и рентгеноструктурного анализа. Содержание примесей определяют количественным спектральным анализом, а также с помощью искрового масс-спектрометра МХ-3301. При исследовании микроструктуры отдельных слоев покрытия в качестве травителя используют смесь глицерина, азотной и фтористоводородной кислот, взятых в равных объемах. Элементный анализ слоев проводят на электронно-зондовом рентгеновском микроанализаторе "Cameca". Шероховатость поверхности ротора измеряют с помощью профилографа-профилометра модели "Калибр-250". Критическую температуру (Tc) слоев сверхпроводящего покрытия измеряют индуктивным методом. Напряженность критических магнитных полей нижнего (Hc1) и верхнего (Нс2) сверхпроводящих слоев определяют по дифференциальным кривым намагничивания.

Для прочностных испытаний слоев материала ротора его подвергают десятикратному термоциклированию в интервале температур между комнатной и температурой кипения жидкого гелия 4,2 К. После каждого термоциклирования ротор раскручивают с угловой скоростью ω ~ 1900 рад/с с последующим вращением в течение не менее 5 ч. После проведения испытаний осуществляют контроль покрытий ротора и границ раздела слоев. Критические характеристики слоев измеряют до и после испытаний. Качество ротора в целом оценивают по его удельному весу γ, величине удельной жесткости Е/γ и напряженности магнитного поля HF25, необходимого для осуществления подвеса ротора при 25-кратной (25 g) перегрузке. Величину HF25 (А/м) рассчитывают по формуле:

где DR - диаметр ротора, м;

m - масса ротора, кг;

g - ускорение свободного падения, g=9,80665 м/с2.

Разгон ротора, изготовленного согласно изобретению, осуществляют следующим образом. Ротор помещают в корпус гирокамеры, охлаждают до температуры ниже критической температуры материала внутреннего слоя сверхпроводящего покрытия, но выше критической температуры материала наружного слоя. В корпусе гирокамеры создают магнитное поле. В результате взаимодействия этого поля с магнитным полем, наведенным на наружной поверхности внутреннего сверхпроводящего слоя, возникает подъемная сила и осуществляется магнитный подвес ротора. При этом наружный слой сверхпроводящего покрытия остается в нормальном состоянии и имеет остаточное электрическое сопротивление. Это позволяет использовать его для разгона ротора магнитным полем с помощью электродвигателя, как это делают в традиционных гироскопах. После достижения ротором заданной угловой скорости разгонное магнитное поле отключают, понижают температуру ротора до величины, ниже критической температуры сверхпроводящего материала наружного слоя, и создают необходимый вакуум. Ротор при этом продолжает вращаться по инерции с заданной угловой скоростью.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,92 мм из бериллия марки HP-20. Затем на подложку наносят защитное медное покрытие толщиной 40 мкм. Покрытие наносят в водном электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH при комнатной температуре и катодной плотности тока 100 А/м2. Скорость вращения катода составляет 30 об/мин. После промывания подложки с нанесенным защитным покрытием в дистиллированной воде на ее наружную поверхность наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из ниобия и ванадия толщиной соответственно 25 и 18 мкм. Первый сверхпроводящий слой из ниобия наносят осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 4 мас.% K2NbF7. Процесс ведут в атмосфере гелия при температуре 800°С и катодной плотности 300 А/м2 при скорости вращения катода 40 об/мин. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, Sn - 7·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. Второй сверхпроводящий слой из ванадия наносят электрохимическим осаждением из расплава, имеющего состав: эвтектика LiCl-KCl и 5 мас.% VCl2. Процесс ведут в атмосфере гелия при температуре 700°С в режиме реверсивного тока. Скорость вращения катода 60 об/мин, плотность тока в катодном и анодном циклах составляет 400 А/м2 и 900 А/м2, отношение длительности катодного τк и анодного τа циклов τк/τа=6,5. Состав основных примесей и их содержание во втором сверхпроводящем слое аналогичны их составу и содержанию в первом слое. После нанесения второго сверхпроводящего слоя поверхность ротора подвергают механическому полированию с использованием стандартных абразивных материалов и паст. По завершении механической полировки поверхность отмывают от остатков абразивных материалов последовательно в дистиллированной воде и в этиловом спирте и сушат на воздухе при комнатной температуре. Затем поверхность второго сверхпроводящего слоя электролитически полируют водным раствором смеси серной и плавиковой кислот с массовой концентрацией соответственно 86% и 2% при анодной плотности тока 2500 А/м2 до обеспечения класса чистоты поверхности 13 и диаметра ротора DR=30 мм.

После изготовления ротор подвергают десятикратному термоциклированию в интервале температур: комнатная температура - температура кипения жидкого гелия 4,2 К. После каждого термоциклирования ротор раскручивают с последующим вращением в течение 5 ч с угловой скоростью ω=1900 рад/с. В роторе гироскопа до и после испытаний материал первого (внутреннего) сверхпроводящего слоя ниобий имеет критическую температуру Tc=9,2 К, а материал второго (наружного) сверхпроводящего слоя ванадий - 5,4 К. Разность критических температур в 3,8 К между материалом наружного и внутреннего слоев обеспечивает возможность осуществления разгона ротора магнитным полем. До и после испытаний ротора нижние критические магнитные поля ниобия и ванадия составили соответственно Hc1=158 кА/м и Hc1=96 кА/м, верхние критические магнитные поля - Hc2=302 кА/м и Hc2=184 кА/м. Исследование микроструктуры материалов слоев ротора подтвердили целостность композиции, а измерение критических характеристик (Tc, Нс1, Нс2) слоев после испытаний - отсутствие деградации сверхпроводящих свойств покрытия. Удельный вес композиционного материала ротора составил 1,85 г/см3, удельная жесткость - 16,6×106 м. Напряженность магнитного поля, необходимая для осуществления подвеса ротора при 25-кратной (25 g) перегрузке, составила 238 А/м.

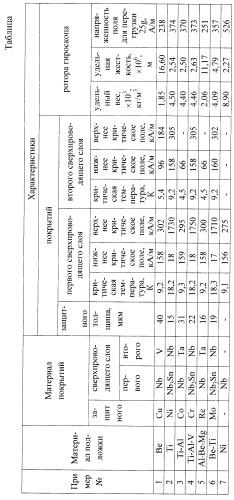

Используемые материалы шарообразной металлической подложки, защитного покрытия и слоев сверхпроводящего покрытия, основные характеристики сверхпроводящих слоев и ротора криогенного гироскопа до и после испытаний, полученные по Примеру 1, а также по Примерам 2-6 и Примеру 7 по прототипу, приведены в Таблице.

Пример 2. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,96 мм из титана марки ВТ1. Затем на подложку наносят защитное никелевое покрытие толщиной 15 мкм. Покрытие наносят в водном электролите состава, г/л: 15 NiCO3, 20 NaH2PO4, 7 С3Н4(ОН)(CO2H)3, 10 NaOH при комнатной температуре и катодной плотности тока 150 А/м2. Скорость вращения катода составляет 35 об/мин. После промывания подложки с нанесенным защитным покрытием в дистиллированной воде на ее наружную поверхность наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из станнида ниобия и ниобия толщиной соответственно 5 и 23 мкм. Первый сверхпроводящий слой из станнида ниобия наносят осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 8% K2NbF7, 4% SnF2. Процесс ведут в атмосфере гелия при температуре 700°С и катодной плотности 400 А/м2 при скорости вращения катода 60 об/мин. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. В первом сверхпроводящем слое рентгенофазовым анализом идентифицируют наличие фазы А-15, соответствующей соединению Nb3Sn с межплоскостным расстоянием 0,5289±0,0001 нм, отвечающим стехиометрическому составу. Исследования, проведенные с помощью оптической, электронной микроскопии и микрозондового анализатора "Cameca", указывают на сплошность, равномерность и гомогенность полученного слоя Nb3Sn. Второй сверхпроводящий слой из ниобия наносят электрохимическим осаждением из расплава, имеющего состав: эвтектика CsCl-NaCl-KCl и 5 мас.% K2NbF7. Процесс ведут в атмосфере гелия при температуре 600°С в режиме реверсивного тока. Скорость вращения катода 50 об/мин, плотность тока в катодном и анодном циклах составляет 300 А/м2 и 800 А/м2, отношение длительности катодного τк и анодного τа циклов τк/τа=5,5. Состав основных примесей и их содержание во втором сверхпроводящем слое аналогичны их составу и содержанию в первом слое за исключением олова, содержание которого составляет 7·10-4%. После нанесения второго сверхпроводящего слоя поверхность ротора подвергают механическому полированию, сушке и электролитическому полированию согласно Примеру 1 до обеспечения класса чистоты поверхности 13 и диаметра ротора DR=30 мм.

Пример 3. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,94 мм из сплава ВТ5, состоящего из 94,5% титана и 5,5% алюминия. Затем на подложку наносят защитное покрытие из кобальта толщиной 31 мкм. Покрытие наносят в водном электролите состава, г/л: 30 CoCl2, 20 NaH2PO2, 50 NH4Cl при комнатной температуре и катодной плотности тока 150 А/м. Скорость вращения катода составляет 40 об/мин. После промывания подложки с нанесенным защитным покрытием в дистиллированной воде на ее наружную поверхность наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из ниобия и тантала толщиной соответственно 10 и 24 мкм. Первый сверхпроводящий слой из ниобия наносят осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 8% K2NbF7. Процесс ведут в атмосфере гелия при температуре 750°С и катодной плотности 600 А/м2 при скорости вращения катода 40 об/мин. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. Второй сверхпроводящий слой из тантала наносят электрохимическим осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 4 мас.% K2TaF7. Процесс ведут в атмосфере гелия при температуре 760°С в режиме реверсивного тока. Скорость вращения катода 60 об/мин, плотность тока в катодном и анодном циклах составляет 500 А/м2 и 1000 А/м2, отношение длительности катодного τк и анодного τа циклов τк/τа=7,5. Состав основных примесей и их содержание во втором сверхпроводящем слое аналогичны их составу и содержанию в первом слое. После нанесения второго сверхпроводящего слоя поверхность ротора подвергают механическому полированию, сушке и электролитическому полированию согласно Примеру 1 до обеспечения класса чистоты поверхности 13 и диаметра ротора DR=30 мм.

Пример 4. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,95 мм из сплава ВТ6, состоящего из 90,0% титана, 6,5% алюминия и 3,5% ванадия. Затем на подложку наносят защитное хромовое покрытие толщиной 22 мкм. Покрытие наносят в водном электролите состава, г/л: 230 CrO3, 2 H2SO4 при комнатной температуре и катодной плотности тока 400 А/м2. Скорость вращения катода составляет 40 об/мин. После промывания подложки с нанесенным защитным покрытием в дистиллированной воде на ее наружную поверхность согласно Примеру 2 наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из станнида ниобия и ниобия толщиной соответственно 5 и 26 мкм. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. В первом сверхпроводящем слое рентгенофазовым анализом идентифицируют наличие фазы А-15, соответствующей соединению Nb3Sn с межплоскостным расстоянием 0,5289±0,0001 нм, отвечающим стехиометрическому составу. Исследования, проведенные с помощью оптической, электронной микроскопии и микрозондового анализатора "Cameca", указывают на сплошность, равномерность и гомогенность полученного слоя Nb3Sn. Состав основных примесей и их содержание во втором сверхпроводящем слое аналогичны их составу и содержанию в первом слое за исключением олова, содержание которого составляет 7·10-4%. После нанесения второго сверхпроводящего слоя поверхность ротора подвергают механическому полированию, сушке и электролитическому полированию согласно Примеру 2 до обеспечения класса чистоты поверхности 13 и диаметра ротора DR=30 мм.

Пример 5. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,95 мм из сплава АБМ, состоящего из 22% алюминия, 70% бериллия и 8% магния. Затем на подложку наносят защитное покрытие из рения толщиной 16 мкм. Покрытие наносят при температуре 60°С в водном электролите состава, г/л: 10 KReO4, 50 C6H8O7 при катодной плотности тока 2000 А/м2. В процессе нанесения покрытия в электролит добавляют NH3 в количестве, необходимом для поддержания в растворе рН=8,0. Скорость вращения катода составляет 40 об/мин. После промывания подложки с нанесенным защитным покрытием в дистиллированной воде на ее наружную поверхность согласно Примеру 3 наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из ниобия и тантала толщиной соответственно 10 и 27 мкм. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. Состав основных примесей и их содержание во втором сверхпроводящем слое аналогичны их составу и содержанию в первом слое. После нанесения второго сверхпроводящего слоя поверхность ротора подвергают механическому полированию, сушке и электролитическому полированию согласно Примеру 3 до обеспечения класса чистоты поверхности 13 и диаметра ротора DR=30 мм.

Пример 6. Осуществляют изготовление ротора криогенного гироскопа. Вначале механически изготавливают подложку в виде шара диаметром DS=29,95 мм из сплава Be-Ti, состоящего из 50% бериллия и 50% титана. Затем на подложку наносят плазменным напылением защитное молибденовое покрытие толщиной 19 мкм. После нанесения на подложку защитного покрытия на ее наружную поверхность согласно Примеру 2 наносят сверхпроводящее покрытие в виде двух расположенных один на другом слоев из станнида ниобия и ниобия толщиной соответственно 5 и 29 мкм. Состав основных примесей в первом сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, С≤2·10-3, O≤4·10-3, прочие ≤6·10-4. В первом сверхпроводящем слое рентгенофазовым анал