Способ оценки технического состояния тепловых двигателей

Иллюстрации

Показать всеИзобретение относится к энергетическому, силовому оборудованию и транспортным средствам, снабженными подшипниками скольжения с циркуляционными системами смазки под давлением. Способ оценки технического состояние тепловых двигателей и силового оборудования с подшипниками скольжения, снабженных манометрами и термометрами в напорных магистралях в циркуляционных системах смазки, заключается в фиксации двух значений давления при заданных двух разных значениях температуры и оценки работоспособности системы и ее ресурса по отношению разностей давлений, зафиксированных в начале эксплуатации (P1-P2)нач и текущем моменте (Р1-Р2)тек. Измерение текущих значений температуры и давления производится при прогреве масла, непрерывно в ходе запуска оборудования при условии герметизации напорной магистрали. При оценке работоспособности системы следят, чтобы текущее значение отношения не было ниже значения отношения

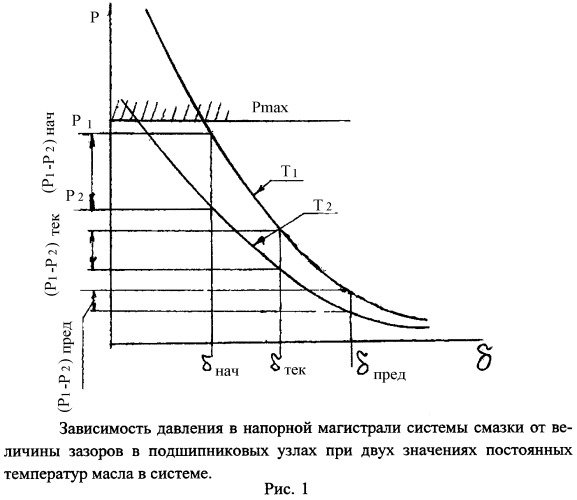

где δпред - предельный зазор в подшипниках скольжения по данным завода-изготовителя; δнач - величина начального зазора. Технический результат заключается в повышении достоверности и оперативности оценки технического состояния тепловых двигателей. 1 ил.

Реферат

Изобретение относится к энергетическому, силовому оборудованию и транспортным средствам, снабженных подшипниками скольжения с циркуляционными системами смазки под давлением.

Уровень техники

Известны способы диагностирования, предполагающие наличие в системе манометров, термометров и дроссельных устройств, основанные на прямых или косвенных измерениях расхода масла в системе.

Эти способы требуют вывод оборудования на определенный режим работы и базируются на эталонных зависимостях, что затруднительно обеспечить при эксплуатации.

Наиболее близким по технической сущности является способ диагностики технического состояния транспортных средств (А.с. РФ №94022033 [1]), заключающийся в том, что при возникновении потребности в диагностировании по приборам транспортного средства определяют значения его эксплуатационных показателей, а значения структурных показателей его систем или агрегатов определяют по критериальным зависимостям, устанавливающим подобие действительного и заданного (исправного) технических состояний этих систем и агрегатов и объединяющим эксплуатационные и структурные показатели, параметры. Причем значения критериев подобия заданного состояния рассчитаны заранее.

Недостатком данного способа является то обстоятельство, что для получения достоверных значений критериев подобия требуется проведение длительных и объемных испытаний диагностируемого оборудования. Кроме этого, для диагностирования требуется использование не штатных измерительных средств, а более точных и чувствительных приборов, а также неизбежное применение в зависимостях для критериев подобия радикалов значительно снижает чувствительность способа к обнаружению неисправностей.

Сущность изобретения

Целью настоящего изобретения является повышение достоверности и оперативности при оценке технического состояния тепловых двигателей и силового оборудования и прогнозе их работоспособности без операций разборки и дефектации.

Поставленная цель достигается условием применения при использовании заявляемого способа зависимости напора в системе при ламинарном движении жидкости в зазорах подшипниковых узлов скольжения диагностируемого оборудования [2], которая записывается

где Ртр - потеря на трение в зазоре подшипниковых узлов,

µ - динамическая вязкость перекаачиваемого масла,

l - эквивалентная длина участков трения в системе,

Q - расход масла через подшипниковые узлы,

δ - зазор в подшипниковом узле,

b - ширина зазора в подшипниковом узле.

При этом важным обстоятельством является резко выраженная зависимость вязкости масла от температуры в соответствии с формулой

где µ, и µ0 - вязкости при температурах Т и Т0, соответственно,

β - коэффициент.

Графическая зависимость давления напора в системе смазки от величины зазора в подшипниковом узле при постоянном расходе и двух постоянных значениях температуры масла изображена на рис.1. Таким образом, зависимость величины разницы давлений ΔP=P1-P2, взятых при соответствующих значениях температур T1 и Т2, будет являться функцией зазора в подшипниковом узле, а отношение этих разностей, полученных в начальном (p1-p2)нач и текущем (p1-p2)тек периодах эксплуатации машины будет относиться как обратное отношение величин зазоров в подшипниковых узлах в кубе, т.е.

Таким образом, используя описанные закономерности течения масла в зазорах подшипниковых узлов и температурные кривые вязкости масла от температуры, представляется возможным определять техническое состояние подшипников скольжения силового оборудования и прогнозировать его остаточный ресурс. При этом важно заметить, что любое отклонение в нормальной работе системы смазки при использовании данного способа (снижение вязкости масла из-за насыщения топливом, снижение производительности циркуляционного насоса, изменение индекса вязкости и др.) будет оцениваться как чрезмерное увеличение зазоров в парах трения и сигнализировать об значительном сокращении ресурса их работы.

Достоинством данного способа оценки работоспособности системы можно назвать его высокую чувствительность, которая обеспечивается за счет приведенной выше (3) кубической зависимости. Другим важным достоинством может служить реализация предлагаемого способа в процессе прогрева машины и его системы смазки без нарушения ее работоспособности.

Реализация на двигателе внутреннего сгорания предлагаемого способа оценки работоспособности системы смазки представляется следующим образом. Непосредственно в начале эксплуатации, при запуске и прогреве двигателя или другого силового оборудования с подшипниками скольжения, снабженных манометрами и термометрами в напорных магистралях, на заданной частоте вращения следят за прогревом масла и тем моментом, когда закроется предохранительный перепускной клапан на напорной части магистрали. В момент закрытия этого клапана (давление Рmax) фиксируют величину температуры масла (T1) в системе и первое значение давление в напорной части магистрали масла (P1). В ходе дальнейшего прогрева, на холостом ходу двигателя, при достижении температуры масла в системе значения Т2=T1+10(20,30,40) градусов фиксируют второе значение его давления P2. Полученная величина разницы давлений (P1-Р2)нач будет являться начальным значением для соответствующей начальной величины зазоров (δнач) в подшипниковых узлах двигателя. В ходе дальнейшей эксплуатации двигателя также при его прогреве, после запусков, следят за величиной (P1-P2)тек при указанных выше фиксированных значениях температур масла так, что бы текущее значение отношения не было ниже значения, соответствующего величине

где δпред - предельный зазор в подшипниках скольжения по данным завода-изготовителя.

(p1-p2)тек - разница давлений масла в напорной части магистрали системы смазки, полученных при значениях температур T1 и T2 в процессе эксплуатации, соответственно.

Следя за трендом отношения по времени эксплуатации представляется возможным прогнозировать остаточный ресурс машины.

Источники информации

1. А.С. №94022033, МКИ5 G01M 17/00. Способ диагностики технического состояния транспортных средств. Першин В.А., Вислогузов В.А. (РФ). Шахтинский технологический институт бытового обслуживания; Заявл. 16.06.1994; Опубл. 27.06.1996.

2. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов / Т.М.Башта и др. - 2-е изд., перераб., - М.: Машиностроение, 1082, - 423 с., ил.

Способ оценки технического состояния тепловых двигателей и силового оборудования с подшипниками скольжения, снабженных манометрами и термометрами в напорных магистралях в циркуляционных системах смазки, заключающийся в том, что в ходе запуска оборудования при условии герметизации напорной магистрали непрерывно измеряют температуру и давление в системе смазки, отличающийся тем, что при прогреве масла фиксируют два значения давления при заданных двух разных значениях температуры и судят о работоспособности системы и ее ресурсе по отношению разностей давлений, зафиксированных в начале эксплуатации (Р1-P2)нач и текущем моменте (Р1-Р2)тек, при этом следят, чтобы текущее значение отношения не было ниже значения отношения , где δпред - предельный зазор в подшипниках скольжения по данным завода-изготовителя, (δнач) - величина начального зазора.