Способ определения коэффициента поверхностного натяжения и угла смачивания

Иллюстрации

Показать всеИзобретение относится к области поверхностных явлений в технологии вязкотекучих жидкостей и может использоваться в измерительной технике для прецизионного определения коэффициента поверхностного натяжения различных жидкостей, в том числе высокотемпературных расплавов, и измерения угла смачивания. Капля жидкости наносится на твердую горизонтальную поверхность. По изображению капли измеряются высота ее вершины и радиус пятна контакта капли с подложкой. На основе решения уравнений равновесия определяются коэффициент поверхностного натяжения и угол смачивания с заданной точностью. Ограничений по размеру капель и значению краевых углов нет. Техническим результатом способа является упрощение процедуры измерений и повышение точности результата. 1 табл., 4 ил.

Реферат

Изобретение относится к области исследований поверхностных явлений и может использоваться в измерительной технике для определения коэффициента поверхностного натяжения и измерения угла смачивания различных жидкостей.

Известны способы определения коэффициента поверхностного натяжения, использующие условия капиллярного подъема и отрыва капель [М.Джейкок, Дж.Парфит. Химия поверхностей раздела фаз. М.: Мир, 1984, с.43-60].

Недостатком этих методов является их ограниченная применимость - только для маловязких жидкостей. Кроме того, эти известные способы не дают информации об углах смачивания.

Известен метод измерения угла смачивания путем непосредственного проведения касательной к поверхности капли в точке трехфазного контакта [А.Д.Зимон. Адгезия жидкостей и смачивание. М.: Химия, 1974, с.52-81]. Метод имеет большую погрешность измерения (3-5%), а приближенные формулы для расчета краевого угла по изображению ограничены малыми диапазонами значений углов смачивания.

Известен способ определения коэффициента поверхностного натяжения и угла смачивания методом лежащей капли [П.П.Арсентьев, В.В.Яковлев, М.Г.Крашенников и др. Физико-химические методы исследования металлургических процессов. М.: Металлургия, 1988, с.90-94, 101-102].

Недостатком способа является невысокая точность, возникающая из-за достаточно сложных обмеров границы капли и использования таблиц приближенных значений. К тому же метод ограничен по размерам капель (отношение максимального радиуса капли к ее высоте над экватором не может быть больше 2.1) и по значению углов смачивания (только для углов, больших 90°).

Известен способ определения поверхностного натяжения жидкостей (SU №1753368, G01N 13/02, 1992), в основе которого лежит измерение высоты капиллярного поднятия в калиброванном капилляре, а именно расстояния между линией трехфазного контакта и вершиной мениска жидкости. Капиллярная постоянная рассчитывается на основе численного решения основного уравнения капиллярности.

Недостатком способа является большая длительность измерения и необходимость использования катетометра для наблюдения положения вершины мениска жидкости в капилляре.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ определения поверхностного натяжения жидкостей (UA №48429А, G01N 13/02, 2002), который заключается в том, что получают изображение капли жидкости с помощью видеокамеры и определяют координаты точек контура меридианного сечения капли с помощью сегментации видеоизображения капли. Устройство для формирования капли жидкости содержит ножевой каплеобразующий элемент, торцевая поверхность которого обращена вверх, т.е. капля формируется не на горизонтальной подложке, а на конце капилляра. Затем определяют радиусы кривизны поверхности капли для произвольных точек на поверхности, которые расположены на линии меридианного сечения капли в двух взаимно перпендикулярных направлениях, и для точки вершины капли. По указанным радиусам кривизны на основании численного решения дифференциальных уравнений капиллярности определяют поверхностное натяжение жидкости.

Недостатком способа является необходимость определения координат точек контура поверхности капли по изображению и расчета для них радиуса кривизны, что в случае прямых измерений приводит к возникновению большого числа погрешностей, обусловленных использованием процедур численного дифференцирования по экспериментально полученным значениям координат поверхности капли. Для решения дифференциальных уравнений капиллярности необходимо также рассчитать объем сформированной капли. Для повышения точности таких расчетов необходимо привлечение программы обработки изображений. Кроме того, указанный метод не дает информации о величине угла смачивания.

Технической задачей изобретения является упрощение процедуры и повышение точности определения поверхностного натяжения и угла смачивания путем сокращения количества прямых измерений.

Технический результат достигается тем, что в предлагаемом способе коэффициент поверхностного натяжения и угол смачивания определяются в результате вычисления равновесной формы капли всего по двум наиболее просто измеряемым геометрическим параметрам: по высоте вершины капли и радиусу пятна ее контакта с подложкой. При этом каплю формируют на горизонтальной твердой поверхности, в качестве измеряемых геометрических характеристик используют высоту вершины капли z0 и радиус пятна ее контакта с твердой поверхностью rk а коэффициент поверхностного натяжения σ и угол смачивания θ рассчитывают по формулам

, .

Здесь Во - число Бонда, которое находят из условия при , а значение получают решением уравнения равновесия в цилиндрических координатах z и r: , с начальными условиями , , , где , , , , , ; t - длина дуги, отсчитываемая от оси z вдоль поверхности капли; ρ - разность плотностей жидкой и газовой фаз; g - ускорение свободного падения; R - радиус шара с объемом, равным объему измеряемой капли, С - константа в пределах от - 2 до 0, значение которой подбирают из условия, что объем фигуры вращения интегральной кривой равен 4π/3.

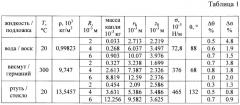

Способ иллюстрируется чертежами.

На фиг.1 схематично изображена капля жидкости, расположенная на горизонтальной твердой поверхности:

z0 - высота капли;

rk - радиус пятна контакта капли с подложкой;

z, r - цилиндрические координаты;

θ - угол смачивания.

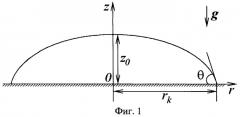

На фиг.2 представлена зависимость высоты вершины rk/R капли от радиуса пятна контакта капли с подложкой.

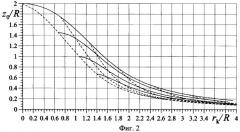

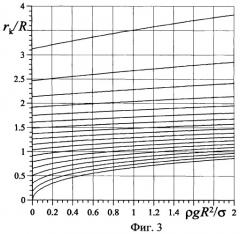

На фиг.3 представлена зависимость rk/R от числа Бонда Во.

На фиг.4 представлена зависимость z0/R от числа Бонда Во.

Способ по изобретению относится к разряду прецизионных методов определения коэффициента поверхностного натяжения и угла смачивания, т.е. позволяет проводить расчет с требуемой точностью. В основе способа лежит тот факт, что равновесная форма капли жидкости, расположенной на твердой горизонтальной поверхности, однозначно определяется двумя из четырех параметров: z0/R - безразмерной высотой вершины капли, rk/R - безразмерным радиусом пятна контакта капли с подложкой, углом смачивания θ и числом Бонда Во=ρgR2/σ.

В отличие от известного способа-прототипа, для расчета согласно изобретению не требуется проводить измерения последовательности точек контура капли, достаточно измерить всего две геометрические величины z0 и rk. Для расчета R вместо вычисления объема капли можно измерить ее массу. Такой подход сводит к минимуму количество прямых измерений в эксперименте, которые являются основным источником погрешностей, и позволяет найти требуемые величины с высокой точностью.

Вычисление значений коэффициента поверхностного натяжения и угла смачивания по измеренным высоте капли и радиусу пятна контакта поясняется примером. На фиг.2 сплошные линии сверху вниз соответствуют разным значениям числа Бонда: Во=0, 1, 4, 10. Пунктирные линии слева направо: θ=180°, 135°, 90°, 45°, 20°, 10°. Для нахождения σ и θ нужно отложить по оси абсцисс величину rk/R, а по оси ординат z0/R. Значения θ и Во можно рассчитать в точке пересечения путем интерполяции значений ближайших кривых.

Согласно положенному в основу способа факту, угол смачивания 9 можно найти по заданному значению z0/R и ρgR2/σ или по заданному значению rk/R и ρgR2/σ также на основе решения уравнений (1) и (2). Такой подход наиболее эффективен, если коэффициент поверхностного натяжения σ известен, и необходимо определить только угол смачивания θ.

Для вычисления приближенного значения угла смачивания по известному комплексу ρgR2/σ и rk/R можно использовать фиг.3 или фиг.4, если известны значения z0/R и ρgR2/σ. На фиг.3 кривые построены с шагом Δθ=10°, нижняя кривая соответствует θ=180°, верхняя - 10°. На фиг.4 кривые построены с шагом Δθ=10°, верхняя кривая соответствует θ=180°, нижняя - 10°.

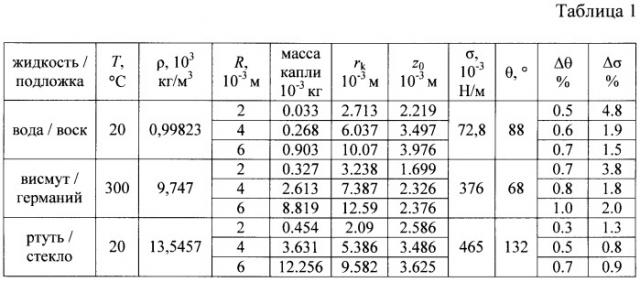

В качестве примера осуществления способа выбраны три системы жидкость/подложка при соответствующих значениях температуры Т. Сначала решают задачу построения равновесных форм капель заданного объема по известным значениям коэффициента поверхностного натяжения и угла смачивания, взятым из известных источников. Затем по полученной равновесной форме измеряют значения высоты вершины капли z0 и радиуса пятна ее контакта с твердой поверхностью rk, после чего коэффициент поверхностного натяжения σ и угол смачивания θ рассчитывают заявленным способом. Полученные значения о для всех случаев представлены в таблице 1. Значение σ отличалось от изначально заданного не более чем на 0.02%, а значение θ совпадало с изначально заданным с точностью до 0.001%. Таким образом, основная погрешность в вычисление σ и θ может быть внесена только за счет погрешностей измерений rk и z0 капли, ее массы и плотности. Значение g для расчета бралось равным 9.81 м/с2.

В таблице 1 величины Δθ и Δσ показывают, какую максимальную погрешность будут иметь вычисленные значения θ и σ, соответственно, если значения rk и z0 получены с отклонением в 0.1%. Значение коэффициента поверхностного натяжения σ более чувствительно к ошибкам в измерении z0 и rk в отличие от угла смачивания. Из представленных данных следует, что для повышения точности определения коэффициента поверхностного натяжения способом по изобретению лучше выбирать плохо смачиваемую подложку.

Техническим результатом способа определения поверхностного натяжения и угла смачивания по изобретению является упрощение процедуры измерений и повышение точности результата.

Использованные источники

1. М.Джейкок, Дж.Парфит. Химия поверхностей раздела фаз. М.: Мир, 1984, с.43-60.

2. А.Д.Зимон. Адгезия жидкостей и смачивание. М.: Химия, 1974, с.52-81.

3. П.П.Арсентьев, В.В.Яковлев, М.Г.Крашенников и др. Физико-химические методы исследования металлургических процессов. М.: Металлургия, 1988, с.90-94, 101-102.

4. Патент SU №1753368, G01N 13/02, 1992.

5. UA №48429 А, G01N 13/02, 2002.

Способ определения коэффициента поверхностного натяжения и угла смачивания, включающий измерение геометрических характеристик капли жидкости и сравнение их с численным решением дифференциальных уравнений равновесия, отличающийся тем, что каплю формируют на горизонтальной твердой поверхности, в качестве измеряемых геометрических характеристик используют высоту вершины капли z0 и радиус rk пятна ее контакта с твердой поверхностью, коэффициент поверхностного натяжения σ и угол смачивания θ рассчитывают по формулам , ,где параметр Во находят из условия при , а значение получают решением уравнения равновесия в координатах z и r: , с начальными условиями , , , где , , , , , ; t - длина дуги, отсчитываемая от оси z вдоль поверхности капли; R - радиус шара с объемом, равным объему измеряемой капли; ρ - разность плотностей жидкой и газовой фаз; С - константа, значение которой подбирают из условия, что объем фигуры вращения интегральной кривой равен 4π/3.