Устройство для стабилизации температуры элементов микросхем и микросборок

Иллюстрации

Показать всеИзобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды (ТОС). В качестве прецизионных электронных устройств могут быть использованы микросхемы различной степени интеграции вплоть до сверхбольших интегральных схем (СБИС), систем на кристалле, и микросборки. Регулирование температуры микросхем и микросборок осуществляется в отсутствии конвекции, что позволяет использовать устройство для работы в открытом космосе, в частности в космической аппаратуре спутниковых систем. Технический результат - увеличение объема термостатируемого диэлектрического слоя с размещенными внутри него элементами микросхем или микросборок, имеющего малую погрешность термостатирования в широком диапазоне изменения ТОС. Сущность изобретения состоит в том, что устройство для стабилизации температуры элементов микросхем и микросборок содержит общий для всего устройства проводник, диэлектрическую подложку, выполненную в форме прямоугольного параллелепипеда из материала с высоким коэффициентом теплопроводности, схему регулирования температуры, имеющую три вывода, первый из которых соединен с общим проводником, датчик температуры, соединенный со вторым выводом схемы регулирования температуры, блокировочный конденсатор, первый вывод которого соединен с общим проводником, а второй вывод - с третьим выводом схемы регулирования температуры, нагреватель, выполненный в виде прямоугольной резистивной пленки, один конец которого соединен с общим проводником, а другой конец - со вторым выводом блокировочного конденсатора, резистивная пленка нагревателя расположена на всей тыльной поверхности диэлектрической подложки, и в состав устройства дополнительно введены термостатируемый имеющий высокий коэффициент теплопроводности диэлектрический слой с расположенными внутри него элементами схем и/или микросборок, расположенный на всей рабочей поверхности диэлектрической подложки, первый теплоизоляционный слой, расположенный на всей внешней поверхности нагревателя, и второй теплоизоляционный слой, расположенный на внешней поверхности названного термостатируемого слоя, а датчик температуры расположен на внешней поверхности второго теплоизоляционного слоя в ее центре. 14 ил.

Реферат

Изобретение относится к технике регулирования температуры в прецизионных электронных устройствах и может быть использовано для поддержания постоянства параметров этих устройств в широком диапазоне температур окружающей среды (ТОС). В качестве прецизионных электронных устройств могут быть использованы микросхемы различной степени интеграции вплоть до сверхбольших интегральных схем - систем на кристалле и микросборки. Регулирование температуры микросхем и микросборок осуществляется в отсутствие конвекции, что позволяет использовать предлагаемое устройство для работы в открытом космосе, в частности в космической аппаратуре спутниковых систем.

Известно устройство для термостатирования полупроводниковых пластин интегральных микросхем, содержащее пластину-подложку, схему регулирования температуры и электрически соединенные со схемой регулирования температуры датчик температуры и транзистор-нагреватель [1]. Благодаря введению в схему регулирования температуры обратной связи и выполнению датчика температуры в виде дифференциального усилителя достигается повышение точности термостатирования за счет исключения теплового гистерезиса. Недостатком этого устройства является то, что высокая точность термостатирования на пластине-подложке достигается лишь вблизи расположения датчика температуры, а элементы, удаленные от датчика температуры, имеют в широком диапазоне ТОС низкую точность термостатирования из-за конечной величины теплопроводности подложки.

Известно устройство стабилизации температуры электрорадиоэлементов, содержащее подложку, схему регулирования температуры и электрически соединенные со схемой регулирования температуры датчик температуры и транзистор-нагреватель, расположенные на рабочей поверхности подложки, подложка выполнена в форме квадрата, транзистор-нагреватель расположен на рабочей поверхности подложки в центральной ее части, датчик температуры расположен у края рабочей поверхности подложки и на рабочую поверхность подложки нанесены границы термостатируемой области, визуально различимые от остальных частей рабочей поверхности подложки [2]. Из-за того что теплопроводность подложки является конечной величиной, заданный диапазон изменения температуры термостатирования будет обеспечиваться на рабочей поверхности подложки только вблизи размещения датчика температуры. По этой причине точность термостатирования в различных точках поверхности подложки в широком диапазоне изменения ТОС неодинакова. В случае когда датчик температуры расположен у края рабочей поверхности подложки, транзистор-нагреватель - на рабочей поверхности подложки в центральной ее части, а подложка выполнена в форме квадрата, точность термостатирования элементов, расположенных в ограниченной области поверхности подложки, оказывается выше точности термостатирования подложки в районе размещения датчика температуры. Недостатком этого устройства является то, что высокая точность термостатирования достигается на относительно небольшой площади подложки.

Наиболее близким к заявляемому объекту является устройство для стабилизации температуры элементов микросхем и микросборок, содержащее диэлектрическую подложку, выполненную в форме прямоугольного параллелепипеда из материала с высоким коэффициентом теплопроводности, схему регулирования температуры и электрически соединенные с ней датчик температуры и выполненный в виде прямоугольной резистивной пленки нагреватель, нагреватель расположен на рабочей поверхности диэлектрической подложки на продольной оси этой поверхности по всей длине подложки, один конец нагревателя соединен непосредственно с общим для всего устройства проводником, а другой конец - через блокировочный конденсатор, датчик температуры расположен у края рабочей поверхности подложки на ее поперечной оси, а две области, занимаемые термостатируемыми элементами, расположены по всей длине подложки симметрично относительно продольной оси рабочей поверхности подложки и ограничены четырьмя прямыми линиями, визуально различимыми от остальных элементов рабочей поверхности подложки, расстояния до которых определяют путем расчета или экспериментального измерения температурного поля подложки [3]. Недостатком устройства-прототипа является то, что высокая точность термостатирования достигается на относительно небольшой площади, хотя эта площадь и больше, чем в устройстве стабилизации температуры электрорадиоэлементов, описанном в [2].

Общими недостатками вышеперечисленных устройств [1-3] являются низкая точность термостатирования электрорадиоэлементов, что ограничивает возможности применения термостатируемых узлов.

Задача, на достижение которой направлено предлагаемое техническое решение, - увеличение объема термостатируемого диэлектрического слоя с размещенными внутри него элементами микросхем и/или микросборок, имеющего малую погрешность термостатирования в широком диапазоне изменения ТОС.

Решение поставленной задачи достигается тем, что в устройстве для стабилизации температуры элементов микросхем и микросборок, содержащем общий для всего устройства проводник, диэлектрическую подложку, выполненную в форме прямоугольного параллелепипеда из материала с высоким коэффициентом теплопроводности, схему регулирования температуры, имеющую три вывода, первый из которых соединен с общим проводником, датчик температуры, соединенный со вторым выводом схемы регулирования температуры, блокировочный конденсатор, первый вывод которого соединен с общим проводником, а второй вывод - с третьим выводом схемы регулирования температуры, нагреватель, выполненный в виде прямоугольной резистивной пленки, один конец которого соединен с общим проводником, а другой конец - со вторым выводом блокировочного конденсатора, резистивная пленка нагревателя расположена на всей тыльной поверхности диэлектрической подложки, и в состав устройства дополнительно введены термостатируемый имеющий высокий коэффициент теплопроводности диэлектрический слой с расположенными внутри него элементами схем и/или микросборок, расположенный на всей рабочей поверхности диэлектрической подложки, первый теплоизоляционный слой, расположенный на всей внешней поверхности нагревателя, и второй теплоизоляционный слой, расположенный на внешней поверхности названного термостатируемого слоя, а датчик температуры расположен на внешней поверхности второго теплоизоляционного слоя в ее центре.

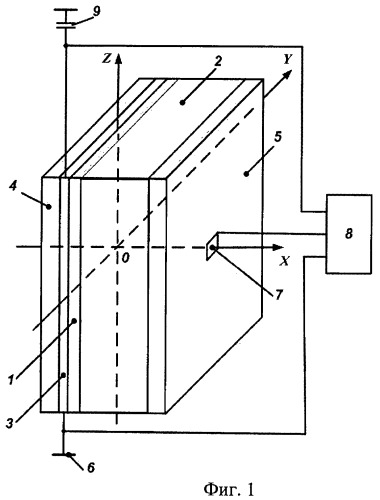

На фиг.1 приведена структурная схема предлагаемого устройства для стабилизации температуры элементов микросхем и микросборок, на которой обозначено: 1 - диэлектрическая подложка, выполненная в форме прямоугольного параллелепипеда из материала с высоким коэффициентом теплопроводности; 2 - расположенный на рабочей поверхности диэлектрической подложки 1 термостатируемый имеющий высокий коэффициент теплопроводности диэлектрический слой с размещенными внутри него элементами микросхем и/или микросборок и форму прямоугольного параллелепипеда, боковые грани которого находятся в одних плоскостях с боковыми гранями диэлектрической подложки 1; 3 - нагреватель, выполненный в виде резистивной пленки, расположенной на всей тыльной поверхности диэлектрической подложки 1; 4 - первый теплоизоляционный слой, размещенный на внешней поверхности нагревателя 3; 5 - второй теплоизоляционный слой, расположенный на внешней поверхности термостатируемого диэлектрического слоя 2 с размещенными внутри него элементами микросхем и/или микросборок; 6 - общий для всего устройства проводник; 7 - датчик температуры, расположенный в центре внешней поверхности второго теплоизоляционного слоя; 8 - схема регулирования температуры; 9 - блокировочный конденсатор.

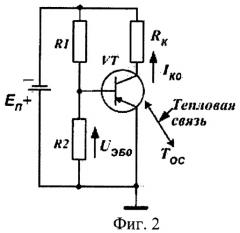

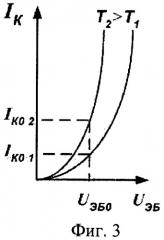

На фиг.2 приведена схема включения транзистора при использовании его в качестве датчика температуры, а на фиг.3 - вольтамперные характеристики этого транзистора для двух значений ТОС.

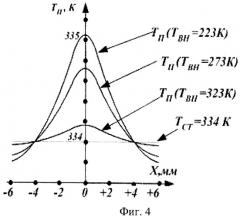

На фиг.4 приведены кривые зависимости температуры в различных точках прямоугольной подложки ТП из керамики ВК94, имеющей размеры 12×16×1 мм3, для разных значений ТОС для случая, когда пленочный нагреватель выполнен в форме прямоугольника и расположен на продольной оси подложки по всей ее длине, а датчик температуры расположен у края рабочей поверхности подложки на ее поперечной оси (для устройства-прототипа).

На фиг.5 приведена схема электрического моделирования зависимости температуры подложки устройства-прототипа от координаты Х при Y=0 мм. Моделировалось распространение теплового потока по правой половине подложки из керамики ВК94, имеющей коэффициент теплопроводности λ=13,2 Вт/(м·К). Пленочный нагреватель был расположен на оси Y по всей длине подложки (его ширина принималась бесконечно малой). Координата X правого края подложки была равна 6 мм. Так как длина подложки была значительно больше половины ее ширины, то изменением температуры вдоль оси Y пренебрегали. Габаритные размеры подложки составляли 12, 16 и 1 мм. Пунктирными линиями на фиг.5 показаны участки разбиения поверхности подложки на квадраты, причем центры квадратов располагались на оси X.

На фиг.6 приведены результаты моделирования зависимости температуры подложки от координаты Х при Y=0 мм, полученные в системе схемотехнического моделирования (ССМ) MicroCAP 8 [4], для схемы, изображенной на фиг.5, при разных значениях ТОС. На фиг.6, а приведены результаты моделирования для значения ТОС 223 К, на фиг.6, б - для значения ТОС 273 К, а на фиг.6, в - для значения ТОС 323 К. На фиг.6, г приведены кривые зависимости температуры подложки ТП от координаты Х при Y=0 мм, построенные по результатам моделирования, отраженным на фиг.6, а; 6, б и 6, в. Кривая 1 отражает результаты моделирования для значения ТОС 223 К, кривая 2 - для значения ТОС 273 К, а кривая 3 - для значения ТОС 323 К.

На фиг.7 приведена схема электрического моделирования распределения температуры в различных частях предлагаемого устройства для стабилизации температуры элементов микросхем и/или микросборок.

На фиг.8, а приведены результаты моделирования распределения температуры в различных частях предлагаемого устройства в ССМ MicroCAP 8 для TOC=223 К, на фиг.8, б - для ТОС=273 К, а на фиг.8, в - для ТОС=323 К.

На фиг.9 приведены значения температуры в различных частях предлагаемого устройства, найденные в результате моделирования и отраженные на фиг.8, а; 8, б и 8, г. Значками , и обозначены значения температуры в различных частях предлагаемого устройства для ТОС 223К, для ТОС 273 К и для ТОС 323 К. Координатам на оси абсцисс соответствуют точки: Х1 - точки на внешней поверхности первого теплоизоляционного слоя 4; Х2 - точки в плоскости контакта диэлектрической подложки 1 и нагревателя 3; X3 - точки плоскости контакта диэлектрической подложки 1 и термостатируемого слоя 2 с размещенными внутри него элементами микросхем и/или микросборок; Х4 - точки плоскости контакта термостатируемого слоя 2 и поверхности второго теплоизоляционного слоя 5 и X5 - точки на внешней поверхности второго теплоизоляционного слоя 5 (см. фиг.1).

Устройство для стабилизации температуры элементов микросхем и/или микросборок работает следующим образом. Температура термостатирования слоя 2 выбирается больше ТОС. При включении схемы регулирования температуры температура слоя 2 и температура транзистора VT, примененного в качестве датчика температуры 7 (фиг.2), оказываются ниже температуры термостатирования. При низкой температуре ток коллектора транзистора IК0 мал, а напряжение на коллекторе UК велико. Увеличение напряжения UК, приложенного к входу дифференциального усилителя, входящего в схему регулирования температуры 8, приводит к увеличению тока через расположенный на тыльной поверхности диэлектрической подложки 1 нагреватель 3, подключенный к выходу дифференциального усилителя. Блокировочный конденсатор 9 уменьшает влияние наводок переменного тока на схему регулирования температуры. Использование диэлектрической подложки 1, имеющей высокий коэффициент теплопроводности, позволяет получить изменение температуры в предлагаемом устройстве практически только в направлениях, перпендикулярных к рабочей поверхности подложки, и свести расчет температуры частей устройства при его проектировании к решению одномерной задачи.

Первый теплоизоляционный слой 4 служит для уменьшения тепловых потерь. Мощность, выделяемая нагревателем, вызывает перегрев ΔТК термостатируемого слоя 2, равный разности между температурой слоя 2 (ТК) и ТОС (ТОС). В этом случае ΔТК=ТК-ТОС. При этом нагрев слоя 2 и датчика температуры 7, расположенного на внешней поверхности второго слоя теплоизоляции 5 в ее центре, постепенно увеличивается до температуры термостатирования. Увеличение температуры слоя 2 выше температуры термостатирования приводит к увеличению значения тока IКО коллектора транзистора, к уменьшению значений напряжения UК коллектора и тока через нагреватель 3. При этом температура слоя 2 уменьшается до температуры термостатирования. В дальнейшем процесс повторяется, приобретая колебательный характер. Заданный диапазон изменения температуры термостатирования ΔТСТ.З определяет точность регулирования температуры слоя 2 в районе размещения датчика температуры. Второй слой теплоизоляции 5 использован для увеличения изменения величины управляющего напряжения UК, приложенного к входу дифференциального усилителя, при изменении ТОС (для увеличения чувствительности при регулировании температуры).

В качестве датчика температуры 7 нами был применен бескорпусной биполярный транзистор малых размеров, что уменьшило тепловую инерционность датчика и увеличило динамическую точность регулирования температуры. Коллектор транзистора (датчика температуры 7), электрически соединенный с входом дифференциального усилителя, входящего в схему регулирования температуры 8, был включен по схеме с общим эмиттером (фиг.2). Из вольтамперной характеристики транзистора (фиг.3) видно, что при постоянном напряжении UЭБ0, поступающем на базу транзистора VT с резистора R2, увеличение ТОС от значения Т1 до значения T2 приводит к резкому увеличению тока коллектора IК0, что вызывает уменьшение напряжения коллектора UК. Напряжение коллектора UК поступает на один из входов дифференциального усилителя схемы регулирования температуры, с выходом которого соединен нагреватель 3. Уменьшение напряжения на коллекторе UК вызывает уменьшение тока через нагреватель 3 и уменьшение температуры термостатируемого слоя 2 с размещенными внутри него элементами микросхем и/или микросборок. При уменьшении ТОС (ТОС) и температуры ТК слоя 2 напряжение коллектора UК транзистора (напряжение, поступающее на датчик температуры 7) увеличивается, что приводит к увеличению тока через нагреватель 3 и к увеличению температуры ТК слоя 2. Величину температуры термостатирования ТСТ слоя 2 можно изменять, меняя опорное напряжение на другом входе дифференциального усилителя схемы регулирования температуры.

Точность стабилизации температуры в различных точках термостатируемого пространства в широком диапазоне изменения ТОС неодинакова.

На фиг.4 приведены полученные в результате электрического моделирования устройства-прототипа [3] кривые зависимости температуры в различных точках прямоугольной подложки из керамики ВК94, имеющей размеры 12×16×1 мм3, при разных значениях ТОС. Коэффициент теплопроводности подложки составлял λ=13,2 Вт/(м·К). Заданный диапазон изменения температуры термостатирования в районе размещения датчика температуры составлял ΔТСТ.З ≤ 5 К. Максимальная тепловая мощность нагревателя РМАХ была 2,2 Вт. Диапазон изменения температуры внешней среды ΔТОС=100 К находился в пределах 223…323 К. Температура термостатирования ТСТ составляла 334 К.

Из графиков изменения температуры вдоль оси Х при фиксированном значении координаты Y (фиг.4) видно, что точность термостатирования элементов, расположенных в ограниченных областях поверхности подложки, оказывается выше точности термостатирования подложки в районе размещения датчика температуры. Для различных значений координаты Y графики изменения температуры вдоль оси Х почти не отличаются друг от друга, когда длина подложки значительно больше половины ее ширины [3]. Это означает, что с высокой точностью можно моделировать изменение температуры вдоль оси X, решая одномерную задачу, не учитывая изменение температуры вдоль оси Y.

Достижение технического результата в предлагаемом устройстве по отношению к устройству-прототипу обеспечивается за счет:

- замены диэлектрической подложки на термостатируемый слой с размещенными внутри него элементами микросхем и/или микросборок;

- использования диэлектрической подложки из теплопроводящего диэлектрика, контактирующей рабочей поверхностью с термостатируемым слоем, и нагревателя, контактирующего всей рабочей поверхностью с тыльной поверхностью этой подложки;

- нанесения на тыльную поверхность нагревателя первого теплоизоляционного слоя;

- нанесения на другое основание термостатируемого слоя второго теплоизоляционного слоя и размещения датчика температуры на внешней поверхности теплоизоляционного слоя в ее центре.

На фиг.5 приведена схема электрического моделирования зависимости температуры подложки ТП от координаты Х при Y=0 мм для устройства-прототипа [5]. Моделировалось распространение теплового потока по правой половине подложки, показанной на фиг.4, для случая, когда подложка выполнена из керамики ВК94, имеющей коэффициент теплопроводности λ=13,2 Вт/(м·К), и когда конвекция отсутствует. Приведенная степень черноты поверхности подложки ε=0,8. Полосковый пленочный нагреватель был расположен на оси Y по всей длине подложки, а его ширина принималась пренебрежимо малой величиной. Координата Х правого края подложки была равна 6 мм. Линейные размеры подложки составляли 12×16×1 мм3. Пунктирными линиями показаны участки разбиения поверхности подложки на квадраты, при этом центры квадратов были расположены на оси X. При моделировании величина напряжения VH в вольтах численно принималась равной величине температуры нагревателя (ТН) в кельвинах, и величина напряжения VC в вольтах - величине ТОС (ТОС) в кельвинах. Электрическое сопротивление Rλ в омах принималось численно равным тепловому сопротивлению квадрата подложки RλТ=1/(λ·δ)=1/(13,2·1·10-3) ≈ 76 К/Вт [5]. Электрическое сопротивление Ri в омах выбиралось численно равным тепловому сопротивлению RiT в К/Вт между площадью квадрата разбиения подложки, участвующей в лучистом теплообмене, и окружающей средой. Величину RiT определяли с помощью выражения [6]:

,

где Si=(2·0,5·10-3)2=0,5·10-6 м2 - площадь разбиения поверхности подложки на квадраты, участвующей в лучистом теплообмене;

αЛ=ε·f(ТП, ТОС) - коэффициент теплообмена излучением;

ε - приведенная степень черноты поверхности теплообмена;

f(ТП, ТОС)=5,67·10-8 (ТП 4-ТОС 4)/(ТП-ТОС) - табулированная функция [4].

Температура ТП при вычислении αЛ была выбрана равной ТСТ для всех квадратов, так как ТП-ТСТ<<ТП. По этой же причине сопротивления Ri были соединены с центрами квадратов площадей поверхности подложки. При этом учитывался теплообмен рабочей и тыльной сторон поверхностей подложки с окружающей средой.

Площадь торцевых граней подложки устройства-прототипа намного меньше суммы площадей рабочей и тыльной поверхностей. Поэтому мощностью, отводимой с торцевых поверхностей, как обычно, пренебрегли [6].

На фиг.6 приведены результаты электрического моделирования зависимости температуры подложки ТП от координаты Х при Y=0 мм, полученные в ССМ MicroCAP 8, для схемы, изображенной на фиг.5, при разных значениях ТОС. На фиг.6, а приведены результаты для ТОС=223 К, на фиг.6, б - для ТОС=273 К, а на фиг.6, в - для ТОС=323 К. Температура термостатирования была выбрана ТСТ=334 К, а диапазон ее изменения в области размещения датчика температуры составил ΔТСТ=333,907-333,783=0,124 К. Температура правого края подложки оказалась равной 333,783 К для ТОС=223 К; 333,835 К для ТОС=273 К и 333,907 К для ТОС=223 К. На фиг.6, г приведены кривые зависимости температуры подложки от координаты Х при Y=0 мм, построенные по результатам моделирования, отраженным на фиг.6, а; 6, б и 6, в. Кривая 7 отражает результаты моделирования для значения ТОС 223 К, кривая 2 - для значения ТОС 273 К и кривая 3 - для значения ТОС 323 К.

На фиг.7 приведена схема электрического моделирования распределения температуры в различных частях предлагаемого устройства для стабилизации температуры элементов микросхем и микросборок. Моделирование осуществлено в приближении одномерной задачи, когда тепловой поток распространяется перпендикулярно подложке из бериллиевой керамики (99% ВеО), обладающей большой величиной коэффициента теплопроводности (λ=210 Вт/(м·К) [7]).

Так же как и для модели, изображенной на фиг.5, величина напряжения VH в вольтах численно принималась равной величине температуры нагревателя (ТН) в кельвинах, а величина напряжения VC в вольтах - величине ТОС (ТОС) в кельвинах. Для корректности сопоставления результатов при моделировании неравномерности распределения температуры в рабочей области для модели, изображенной на фиг.5, и модели, изображенной на фиг.7, базовые размеры термостатируемого слоя с размещенными внутри него элементами микросхем и/или микросборок выбирались такими же, как линейные размеры подложки SК=6×16 мм2 устройства-прототипа, а толщину термостатируемого слоя принимали в два раза больше, чем толщина подложки устройства-прототипа (δК=2 мм). Материал термостатируемого слоя выбрали с таким же коэффициентом теплопроводности λ=13,2 Вт/(м·К), что и у подложки устройства-прототипа. Электрическое сопротивление Rλ в омах принималось численно равным тепловому сопротивлению в направлении распространения теплового потока RλT в К/Вт [3, 5]. Для термостатируемого слоя в направлении, перпендикулярном его основаниям, тепловое сопротивление RλКT составило:

RλКТ=δК/(λК·SК)=2·10-3/(13,2·6·10-316·10-3)≈1,578 К/Вт,

соответственно RλК=1,578 Ом.

Для подложки из бериллиевой керамики толщиной δП=0,5 мм в направлении, перпендикулярном ее рабочей поверхности, тепловое сопротивление RλПТ составило (см. фиг.7):

RλПТ=δП/(λП·SП)=0,5·10-3/(210·6·10-316·10-3)=0,025 К/Вт,

соответственно RλП=0,025 Ом.

Для первого теплоизоляционного слоя из компаунда ЭК16А с коэффициентом теплопроводности λИ1=0,3 Вт/(м·К) [6] и толщиной δИ1=0,3 мм в направлении, перпендикулярном рабочей поверхности подложки, тепловое сопротивление RλИ1Т составило:

RλИ1Т=δИ1/(λИ1·SК)=0,3·10-3/(0,3·6·10-3·16·10-3)=10,417 К/Вт,

соответственно в омах - RλИ1 =10,417 Ом.

Для второго теплоизоляционного слоя выбрали те же размеры и тот же материал, что и для первого теплоизоляционного слоя. Поэтому

RλИ2Т=RλИ1Т=10,417 К/Вт,

соответственно в омах - RλИ2=RλИ1=10,417 Ом.

Величины тепловых сопротивлений RiT для моделирования теплообмена излучением определяли с помощью выражения [6]:

где коэффициент теплообмена излучением αЛ(ТК, ТОС)= ε·f(ТК, ТОС), a приведенную степень черноты поверхности подложки ε принимали равной 0,8.

Для частей, расположенных внутри предлагаемого устройства, площадь Si теплообмена излучением в окружающее пространство i-й части определяли как произведение периметра Пi, ограничивающего площадь основания, на размер δi в направлении, перпендикулярном основанию:

Si=Пi·δi=2·(6+16)·10-3·δi=44·10-3·δi [м2].

Для термостатируемого слоя δi=δК=2·10-3 м; SiК=88·10-6 м2. Для подложки из бериллиевой керамики δi=δП=0,5 мм; SiП=22·10-6 м2.

Из-за малой толщины нагревателя теплообмен излучением в окружающее пространство его торцевых поверхностей не учитывали.

Для первого и второго теплоизоляционных слоев δi=δИ1=δИ2=0,3 мм, а площадь Si теплообмена излучением в окружающее пространство определяли как сумму площади основания и произведения периметра Пi, ограничивающего площадь основания, на размер δ:

SИ1=SИ2=6·16·10-6+Пi·δi=6·16·10-6+44·10-3·3·10-3=10,92·10-5 м2.

На фиг.8, а приведены результаты моделирования в ССМ MicroCAP 8 [6] для TOC=223 К, на фиг.8, б - для ТОС=273 К, а на фиг.8, в - для ТОС=323 К. Температура термостатирования была выбрана ТСТ=ТК=334 К. При моделировании предполагалось отсутствие конвекции.

Для ТОС=223 К f(ТК, ТОС)=5,094; αЛ(334, 223)=4,075.

Величины тепловых сопротивлений RiT для моделирования теплообмена излучением в окружающую среду для TOC=223 К составили:

- для термостатируемого слоя RiКТ=(4,075·88·10-6)-1=2789 К/Вт, соответственно RiК=2789 Ом;

- для подложки RiПТ=(4,075·22·10-6)-1=11150 К/Вт, соответственно RiП=11150 Ом;

- для первого и второго теплоизоляционных слоев RiИ1Т=RiИ2Т=(4,075·10,92·10-5)-1=2,247·103 К/Вт, соответственно RiИ1=RiИ2=2247 Ом.

Для ТОС=273 К f(ТК, ТОС)=6,404; αЛ (334, 273)=5,123.

Величины тепловых сопротивлений RiT для моделирования теплообмена излучением в окружающую среду для TOC=273 К составили:

- для термостатируемого слоя RiКТ=(5,123·88·10-6)-1=2218 К/Вт, соответственно RiК=2218 Ом;

- для подложки RiПТ=(5,123·22·10-6)-1=8873 К/Вт, соответственно RiП=8873 Ом;

- для первого и второго теплоизоляционных слоев RiИ1Т=RiИ2Т=(5,123·10,92·10-5)-1=1,788·103 К/Вт, соответственно RiИ1=RiИ2=1788 Ом.

Для ТОС=323 К f(ТК, ТОС)=8,042; αЛ(334, 273)=6,434.

Величины тепловых сопротивлений RiT для моделирования теплообмена излучением в окружающую среду для TOC=323 К составили:

- для термостатируемого слоя RiКТ=(6,434·88·10-6)-1=1766 К/Вт, соответственно RiК=1766 Ом;

- для подложки RiПТ=(6,434·22·10-6)-l=7065 К/Вт, соответственно RiП=7065 Ом;

- для первого и второго теплоизоляционных слоев RiИ1Т=RiИ2Т=(6,434·10,92·10-5)-1=1,423·103 К/Вт, соответственно RiИ1=RiИ2=1423 Ом.

На фиг.9 приведены значения температуры в различных частях предлагаемого устройства для стабилизации температуры элементов микросхем и/или микросборок, найденные по результатам моделирования, отраженным на фиг.8, а; 8, б и 8, в. Координатам на оси абсцисс (см. фиг.1) соответствуют точки: Х1 - точки на внешней поверхности первого теплоизоляционного слоя 4; Х2 - точки в плоскости контакта диэлектрической подложки 1 и нагревателя 3; Х3 - точки плоскости контакта диэлектрической подложки 1 и термостатируемого слоя 2 с размещенными внутри него элементами микросхем и/или микросборок; Х4 - точки плоскости контакта термостатируемого слоя 2 и поверхности второго теплоизоляционного слоя 5 и X5 - точки на внешней поверхности второго теплоизоляционного слоя 5.

Из цифровых данных, приведенных на фиг.9, видно, что максимальная погрешность термостатирования в объеме термостатируемого слоя при изменении температуры среды ТОС от 223 К до 323 К была равна 0,141 К при изменении ее на датчике температуры на 0,432 К. В то же время как в устройстве-прототипе с объемом подложки, в два раза меньшем, чем объем термостатируемого слоя в заявляемом устройстве, как видно из графика, изображенного на фиг.6, даже меньший объем подложки имел бóльшую погрешность термостатирования. Это доказывает достижение технического результата - увеличения объема области с малой погрешностью термостатирования в широком диапазоне изменения ТОС при использовании предлагаемого решения.

В устройстве-прототипе (см. фиг.6) изменение нагрева датчика температуры составило 0,124 К, то есть в 3,5 раза меньше чем, в заявляемом устройстве. Это позволило применить в заявляемом устройстве датчик температуры с меньшей чувствительностью, что дополнительно увеличило устойчивость системы стабилизации температуры.

Источники информации

1. А.с. СССР №1672421, кл. G05D 23/19. Бабаян P.P., Окропидзе Д.П., Ованесян О.Г. Устройство для термостатирования полупроводниковых пластин интегральных микросхем. Опубл. 23.08.91. Бюл. №31.

2. Пат. РФ №2355016, кл. G05D 23/19. Козлов В.Г., Алексеев В.П., Карабан В.М. Устройство стабилизации температуры электрорадиоэлементов. Опубл. 10.05.2009. Бюл. №7.

3. Пат. РФ №235016, кл. G05D 23/19. Козлов В.Г., Алексеев В.П., Карабан В.М. Устройство для стабилизации температуры элементов микросхем и микросборок. Опубл. 10.03.2009. Бюл. №13 - прототип.

4. Разевиг В.Д. Схемотехническое моделирование с помощью Micro-Cap 7. - М.: Горячая линия - Телеком, 2003. - 368 с.

5. Козлов В.Г. Практикум по тепломассообмену. - Томск: Изд-во Томск. ун-та, 1980. - 75 с. (с.46-57).

6. Дульнев Г.Н. Тепломассообмен в радиоэлектронной аппаратуре. - М.: Высш. шк., 1984. - 247 с. (с.41-46 и с.95).

7. Коледов Л.А. и др. Конструирование и технология микросхем. - М.: Высш. шк., 1984. - 231 с. (с.90).

Устройство для стабилизации температуры элементов микросхем и микросборок, содержащее общий для всего устройства проводник, диэлектрическую подложку, выполненную в форме прямоугольного параллелепипеда из материала с высоким коэффициентом теплопроводности, схему регулирования температуры, имеющую три вывода, первый из которых соединен с общим проводником, датчик температуры, соединенный со вторым выводом схемы регулирования температуры, блокировочный конденсатор, первый вывод которого соединен с общим проводником, а второй вывод - с третьим выводом схемы регулирования температуры, нагреватель, выполненный в виде прямоугольной резистивной пленки, один конец которого соединен с общим проводником, а другой конец - со вторым выводом блокировочного конденсатора, отличающееся тем, что резистивная пленка нагревателя расположена на всей тыльной поверхности диэлектрической подложки, и в состав устройства дополнительно введены термостатируемый, имеющий высокий коэффициент теплопроводности, диэлектрический слой с расположенными внутри него элементами схем и/или микросборок, расположенный на всей рабочей поверхности диэлектрической подложки, первый теплоизоляционный слой, расположенный на всей внешней поверхности нагревателя, и второй теплоизоляционный слой, расположенный на внешней поверхности названного термостатируемого слоя, а датчик температуры расположен на внешней поверхности второго теплоизоляционного слоя в ее центре.