Способ изготовления теплоизоляционных изделий и технологическая линия для его реализации

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к способам и устройствам изготовления теплоизоляционных изделий, и может быть использовано при изготовлении высокотемпературных теплоизоляционных изделий на основе диатомитового сырья. Изобретение позволит обеспечить получение высокотемпературных теплоизоляционных изделий из диатомитового сырья. Способ изготовления теплоизоляционных изделий включает подготовку и подачу диатомитовой смеси, добавок и пластификаторов для улучшения характеристик изделий, их смешивание, формование, сушку и обжиг. Для подготовки смеси диатомитовую сырьевую массу, доставленную из карьера и прошедшую рыхление до размеров не более 80 мм и железоотделение, помещают в отапливаемом складе с температурой не ниже 5°C как минимум на 24 часа, смешивают со следующими добавками для подготовки шихты: диспергированным диатомитовым порошком, содержащим 90% фракций менее 15 мкм и влажностью 3-8% в количестве 7-12% от массы шихты; мелом фракций менее 140 мкм и влажностью не более 2% в количестве 15% от массы шихты; древесными опилками, содержащими 90% фракций 0,5-2 мм и влажностью не более 40% в количестве 3% от массы шихты, доводя влажность подготовленной шихты до 34-36%. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении высокотемпературных теплоизоляционных изделий на основе диатомитового сырья.

Известна технологическая схема производства пенодиатомитовых изделий (Китайцев В.А. Технология теплоизоляционных материалов. - М.: Изд. литературы по строительству. 1964. С.237-243), включающая операции помола, смешивание с выгорающими добавками, приготовления сырьевой массы, формования изделий, сушки и обжига.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной технологии, относится то, что полученные изделия после обжига обрабатываются с целью получения необходимых линейных размеров. Кроме того, известная технология не позволяет получать готовые высокотемпературные теплоизоляционные изделия, не разрушающиеся в условиях переменных температур, с малой плотностью и высокой прочностью при сжатии.

Известна технологическая схема пластического формования стеновых и кровельных материалов (Наумов М.М., Нохратян К.А. Справочник по производству строительной керамики: в 3-х т. Т.3. - М.: Гос. изд. по строительству, архитектуре и строительным материалам. 1962. С.154-160), включающая операции обработки сырья (дозировка, дробление, увлажнение, сушка, помол, просеивание, увлажнение и смешивание), формования (формование сырца, резка сырца, съем и укладка), сушки и обжига.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной технологии, относится то, что в известной технологии отсутствуют операции подготовки и введения монофракционных выгорающих добавок и пластификаторов. Кроме того, в технологической линии отсутствуют операции контроля влажности сырьевой массы на различных технологических переходах.

Сущность предлагаемого изобретения заключается в том, что диатомитовую сырьевую массу, доставленную из карьера и прошедшую рыхление до размеров не более 80 мм и железоотделение, помещают в отапливаемом складе с температурой не ниже 5°C как минимум на 24 часа, смешивают со следующими добавками для подготовки шихты: диспергированным диатомитовым порошком, содержащим 90% фракций менее 15 мкм и влажностью 3-8% в количестве 7-12% от массы шихты; мелом фракций менее 140 мкм и влажностью не более 2% в количестве 15% от массы шихты; древесными опилками, содержащими 90% фракций 0,5-2 мм и влажностью не более 40% в количестве 3% от массы шихты, доводя влажность подготовленной шихты до 34-36%.

Подготовленную шихту помещают в отапливаемый склад с температурой не ниже 5°C как минимум на 24 часа, после чего производят смешивание и растирание со следующими пластификаторами: бентонитовой глиной в количестве 1% от массы шихты, лигносульфонатом натрия в количестве 0,5% от массы шихты, карбоксилметилцеллюлозой в количестве 5% от массы шихты, жидким стеклом в количестве 0,1% от массы шихты и водой, доводя влажность подготавливаемой формовочной массы до 36-38%, и дальнейшее вылеживание в течение 48 часов.

Из подготовленной формовочной массы методом пластического формования под давлением 0,8-1,0 мПа, с вакуумированием не менее 7,2 кПа производят заготовку заданного сечения бесконечной длины и разрезку на отдельные изделия до заданных размеров по длине.

Полученные изделия подвергают сушке до влажности не более 2% в сушилах в течение 46-48 часов в интервале температур от 20°C до 120°C. После чего изделия подвергают обжигу в туннельной печи при максимальной температуре 1100±15°C в течение 40 часов.

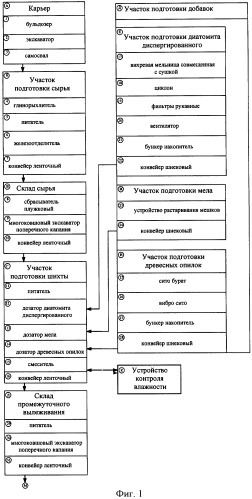

Технологическая линия, реализующая предложенный способ, включает в себя оборудование, установленное в следующей последовательности: карьерное оборудование, оборудование участка подготовки сырья, оборудование склада сырья, оборудование участка подготовки шихты, оборудование участка подготовки добавок, оборудование склада промежуточного вылеживания, оборудование участка подготовки формовочной массы, оборудование участка подготовки пластификаторов, оборудование склада дополнительного вылеживания, оборудование участка формования, оборудование участка сушки, оборудование участка обжига, оборудование склада готовой продукции.

Использование предлагаемого изобретения обеспечивает следующий технический результат: получение высокотемпературных теплоизоляционных изделий из диатомитового сырья.

Указанный технический результат при осуществлении изобретения достигается тем, что предложенный способ включает подготовку и подачу диатомитовой смеси, добавок и пластификаторов для улучшения характеристик изделий, их смешивание, формование, сушку и обжиг.

Особенность заключается в том, что диатомитовую сырьевую массу, доставленную из карьера и прошедшую рыхление до размеров не более 80 мм и железоотделение, помещают в отапливаемом складе с температурой не ниже 5°C как минимум на 24 часа, смешивают со следующими добавками для подготовки шихты: диспергированным диатомитовым порошком, содержащим 90% фракций менее 15 мкм и влажностью 3-8% в количестве 7-12% от массы шихты; мелом фракций менее 140 мкм и влажностью не более 2% в количестве 15% от массы шихты; древесными опилками, содержащими 90% фракций 0,5-2 мм и влажностью не более 40% в количестве 3% от массы шихты, доводя влажность подготовленной шихты до 34-36%.

Подготовленную шихту помещают в отапливаемый склад с температурой не ниже 5°C как минимум на 24 часа, после чего производят смешивание и растирание со следующими пластификаторами: бентонитовой глиной в количестве 1% от массы шихты, лигносульфонатом натрия в количестве 0,5% от массы шихты, карбоксилметилцеллюлозой в количестве 5% от массы шихты, жидким стеклом в количестве 0,1% от массы шихты и водой, доводя влажность подготавливаемой формовочной массы до 36-38%, и дальнейшее вылеживание в течение 48 часов.

Из подготовленной формовочной массы методом пластического формования под давлением 0,8-1,0 мПа, с вакуумированием не менее 7,2 кПа производят заготовку заданного сечения бесконечной длины и разрезку на отдельные изделия до заданных размеров по длине.

Полученные изделия подвергают сушке до влажности не более 2% в сушилах в течение 46-48 часов в интервале температур от 20°C до 120°C. После чего изделия подвергают обжигу в туннельной печи при максимальной температуре 1100±15°C в течение 40 часов.

Технологическая линия, реализующая предложенный способ, включает в себя оборудование разработки карьера, доставки сырья, подготовки шихты и формовочной массы, формования, сушки и обжига. Особенность заключается в том, что оборудование технологической линии применено в следующей последовательности:

- карьерное оборудование:

- бульдозер, экскаватор, самосвал;

- оборудование участка подготовки сырья:

- глинорыхлитель, питатель, железоотделитель, конвейер ленточный;

- оборудование склада сырья:

- сбрасыватель плужковый, многоковшовый экскаватор поперечного капания, конвейер ленточный;

- оборудование участка подготовки шихты:

- питатель, дозаторы добавок (диатомита диспергированного, мела, древесных опилок), смеситель, устройство контроля влажности, конвейер ленточный;

- оборудование участка подготовки добавок:

- оборудование подготовки диатомита диспергированного:

- вихревоударная мельница, совмещенная с сушкой, циклон, фильтры рукавные, вентилятор, накопительный бункер, конвейер шнековый;

- оборудование подготовки мела:

- устройство растаривания мешков, конвейер шнековый;

- оборудование подготовки древесных опилок:

- сито-бурат, вибросито, накопительный бункер, конвейер шнековый;

- оборудование склада промежуточного вылеживания:

- питатель, многоковшовый экскаватор поперечного капания, конвейер ленточный;

- оборудование участка подготовки формовочной массы:

- питатель, смеситель шихты с пластификаторами, устройство контроля влажности, растиратель, конвейер ленточный;

- оборудование участка подготовки пластификаторов:

- дозаторы для бентонитовой глины, лигносульфоната натрия, карбоксилметилцеллюлозы, жидкого стекла, емкость с мешалкой, насос-дозатор;

- оборудование склада дополнительного вылеживания:

- питатель, многоковшовый экскаватор поперечного капания, конвейер ленточный;

- оборудование участка формования:

- вакуумный пресс, автомат резки, автомат-укладчик;

- оборудование участка сушки:

- вагонетки, толкатель, сушильные камеры;

- оборудование участка обжига:

- автоматы садки, вагонетки печные, толкатели, печь обжига;

- оборудование склада готовой продукции:

- автомат выгрузки, упаковщик в пленку, укладчик.

Технологическая линия изготовления теплоизоляционных изделий представлена в виде блок-схемы на фиг.1, 2. Технологическая линия состоит из следующих участков и оборудования.

Карьер А состоит из бульдозера 1, экскаватора 2, самосвала 3.

Участок подготовки сырья Б состоит из глинорыхлителя 4, питателя 5, железоотделителя 6, конвейера ленточного 7.

Склад сырья В состоит из сбрасывателя плужкового 8, многоковшового экскаватора поперечного капания 9, конвейера ленточного 19.

Участок подготовки шихты Г состоит из питателя 11, дозатора диатомита диспергированного 12, дозатора мела 13, дозатора древесных опилок 14, смесителя 15, конвейера ленточного 16.

Участок подготовки добавок Д включает в себя: участок подготовки диатомита диспергированного Е, который состоит из вихревоударной мельницы 17, совмещенной с сушкой, циклона 18, фильтра рукавного 19, вентилятора 20, бункера-накопителя 21, конвейера шнекового 22; участок подготовки мела Ж, который состоит из устройства растаривания мешков 23, конвейера шнекового 24; участок подготовки древесных опилок И, который состоит из сита-бурата 25, вибросита 26, бункера накопительного 27, конвейера шнекового 28.

Устройство контроля влажности К.

Склад промежуточного вылеживания Л состоит из питателя 29, многоковшового экскаватора поперечного капания 30, конвейера ленточного 31.

Участок подготовки формовочной массы М состоит из питателя 32, смесителя 33, растирателя 34, конвейера ленточного 35.

Устройства контроля влажности Н.

Участок подготовки пластификаторов П состоит из дозатора для бентонитовой глины 36, дозатора для лигносульфоната натрия 37, дозатора для карбоксилметилцеллюлозы 38, дозатора для жидкого стекла 39, емкости с мешалкой 40, насоса-дозатора 41.

Склад дополнительного вылеживания Р состоит из питателя 42, многоковшового экскаватора поперечного капания 43, конвейера ленточного 44.

Участок формования С состоит из вакуумного пресса 45, автомата резки 46, автомата-укладчика 47.

Участок сушки Т состоит из вагонеток 48, толкателя 49, сушильной камеры 50.

Участок обжига У состоит из автоматы садки 51, вагонеток печных 52, толкателя 53, печи обжига 54.

Склад готовой продукции Ф состоит из автомата выгрузки 55, упаковщика 56 для упаковки пакета изделий в пленку, укладчика 57.

Технологическая линия работает следующим образом. Из карьера А диатомитовая порода с помощью бульдозера 1 и экскаватора 2, которые разрабатывают карьер, самосвалами 3 доставляется на участок подготовки сырья Б, где проходит через глинорыхлитель 4 и размалывается до размеров не более 80 мм, а затем через питатель 5 и железоотделитель 6 конвейером ленточным 7 транспортируется на склад сырья В, где вылеживается при температурой не ниже 5°C. Равномерное распределение породы на площадке склада сырья В обеспечивают сбрасыватели плужковые 8 и многоковшовый экскаватор поперечного капания 9. После хранения на складе как минимум 24 часа диатомитовое сырье, имеющее влажность 45-50%, конвейером ленточным 10 транспортируется на участок подготовки шихты Г, где, проходя питатель 11, направляется в смеситель 15. Туда же через дозаторы 12, 13 и 14 подаются добавки соответственно: диспергированный диатомитовый порошок, содержащий 90% фракций менее 15 мкм и влажностью 3-8% в количестве 7-12% от массы шихты; мел фракций менее 140 мкм и влажностью не более 2% в количестве 15% от массы шихты; древесные опилки, содержащие 90% фракций 0,5-2 мм и влажностью не более 40% в количестве 3% от массы шихты. Приготавливаемую шихту в процессе перемешивания измеряют устройством контроля влажности К и доводят влажность подготовленной шихты до 34-36% путем изменения процентного содержания вводимого в шихту диспергированного диатомитового порошка.

Добавки, подаваемые на участок подготовки шихты Г, готовятся на участке подготовки добавок Д, который состоит из нескольких участков.

На участке Е производится подготовка диатомита диспергированного. Для этого со склада сырья В диатомит доставляется в вихревоударную мельницу 17, совмещенную с сушкой, где производится сушка диатомита до влажности 3-8% и дробление до состояния порошка. Классификация получаемого порошка производится с помощью циклона 18, фильтра рукавного 19, вентилятора 20. Готовый продукт, содержащий 90% фракций менее 15 мкм, складируют в бункере-накопителе 21, а затем конвейером шнековым 22 транспортируют на участок подготовки шихты Г.

На участке Ж производится подготовка мела. Мешки с мелом с помощью устройства 23 растаривают, а затем мел, имеющий влажность не более 2%, конвейером шнековым 24 транспортируют на участок Г подготовки шихты.

На участке И производится подготовка древесных опилок. Заготовленные древесные опилки влажностью не более 40% пропускают через сито-бурат 25, вибросито 26 и отсеенные опилки, содержащие 90% фракций менее 0,5-2 мм, складируют в бункере-накопителе 27, а затем шнековым конвейером 28 транспортируют на участок Г подготовки шихты.

Подготовленная на участке Г шихта конвейером ленточным 16 транспортируется на склад Л промежуточного вылеживания с температурой не ниже 5°C. Равномерное распределение шихты на площадке склада Л промежуточного вылеживания обеспечивают питатель 29 и многоковшовый экскаватор поперечного капания 30. Шихта хранится на складе как минимум 24 часа, а затем конвейером ленточным 31 транспортируется на участок М подготовки формовочной массы.

На участке М шихта через питатель 32 направляется в смеситель 33 для получения формовочной массы путем смешивания с пластификаторами: бентонитовой глиной в количестве 1% от массы шихты, лигносульфонатом натрия в количестве 0,5% от массы шихты, карбоксилметилцеллюлозой в количестве 5% от массы шихты, жидким стеклом в количестве 0,1% от массы шихты. Приготавливаемую формовочную массу в процессе перемешивания измеряют устройством контроля влажности Н и доводят влажность подготовленной формовочной массы до 36-38% путем изменения процентного содержания вводимой в формовочную массу воды. После чего формовочную массу пропускают через растиратель 34, а затем конвейером ленточным 35 транспортируют на склад Р дополнительного вылеживания.

Пластификаторы, подаваемые на участок М подготовки формовочной массы, готовят на участке П подготовки пластификаторов. Участок П оснащен дозаторами 36, 37, 38 и 39 соответственно для подачи в емкость с мешалкой 40 в заданных количествах бентонитовой глины, лигносульфоната натрия, карбоксилметилцеллюлозы, жидкого стекла и воды. После перемешивания полученная смесь пластификаторов насосом-дозатором 41 в заданном количестве подается в смеситель 33.

На складе Р дополнительного вылеживания с температурой не ниже 5°C формовочная масса хранится не менее 48 часов. Равномерное распределение формовочной массы на площадке склада Р дополнительного вылеживания обеспечивают питатель 42 и многоковшовый экскаватор поперечного капания 43. После хранения на складе формовочная масса конвейером ленточным 44 транспортируется на участок формования С.

На участке формования С формовочная масса загружается в вакуумный пресс 45, где методом пластического формования под давлением 0,8-1,0 мПа с вакуумированием не менее 7,2 кПа производят заготовку изделия заданного сечения (например, 65×125 мм) и бесконечной длины, а затем разрезку на автомате резки 46 на отдельные изделия до заданных размеров по длине (например, 250 мм). Полученные изделия автоматом-укладчиком 47 транспортируются на участок сушки Т, где укладываются на сушильные вагонетки 48, которые с помощью толкателя 49 направляются в сушильные камеры 50.

Пройдя сушку в сушильных камерах 50 до влажности не более 2% в течение 46-48 часов в интервале температур от 20°C до 120°C, высушенные изделия на участке обжига У автоматами садки 51 разгружаются с вагонеток 48 и загружаются на печные вагонетки 52. После чего вагонетки 52 с помощью толкателя 53 направляются в туннельную печь 54, где высушенные изделия подвергаются обжигу в туннельной печи в течение 40 часов. Максимальная температура обжига 1100±15°C.

После печи обжига готовые изделия с помощью автомата выгрузки 55 на складе готовой продукции Ф упаковываются упаковщиком 56 в пленку, а укладчик 57 транспортирует поддоны с изделиями на стеллажи склада.

Заявляемый способ изготовления теплоизоляционных изделий и технологическая линия для его реализация позволяют получать изделия со следующими свойствами.

| Табл.1 | ||

| Свойства высокотемпературных теплоизоляционных изделий | ||

| Наименование показателей | Значения | |

| Температура применения, °C | 1100 | 1100 |

| Предел прочности при сжатии, МПа, не менее | 16 | 20 |

| Теплопроводность, Вт/(м·К), не более: | ||

| - при 200°C | 0,27 | 0,38 |

| - при 400°C | 0,28 | 0,44 |

| - при 600°C | 0,31 | 0,52 |

| Огнеупорность по пирометрическому конусу, °C | 1350-1550 | 1350-1550 |

| Плотность, кг/м3 | 950 | 1050 |

Из данных таблицы следует, что предлагаемый способ и технологическая линия для его реализации позволяют снизить кажущуюся плотность и теплопроводность, повысить прочность при сжатии и получить не разрушающиеся в условиях переменных температур высокотемпературные теплоизоляционные изделия.

Такие изделия могут применяться для изготовления как теплоизоляционных, так и конструкционных элементов промышленных тепловых агрегатов.

Таким образом, вышеизложенное описание свидетельствует о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение, при его осуществлении предназначено для изготовления высокотемпературных теплоизоляционных изделий;

- для заявленного способа и устройства в том виде, как они охарактеризованы в изложенной формуле изобретения, подтверждена возможность их осуществления с помощью описанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение при осуществлении, способно обеспечить достижение усматриваемых заявителем поставленных технических задач.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

1. Способ изготовления теплоизоляционных изделий, включающий подготовку и подачу диатомитовой смеси, добавок и пластификаторов для улучшения характеристик изделий, их смешивание, формование, сушку и обжиг, отличающийся тем, что диатомитовую сырьевую массу, доставленную из карьера и прошедшую рыхление до размеров не более 80 мм и железоотделение, помещают в отапливаемом складе с температурой не ниже 5°C как минимум на 24 ч, смешивают со следующими добавками для подготовки шихты: диспергированным диатомитовым порошком, содержащим 90% фракций менее 15 мкм и влажностью 3-8%, в количестве 7-12% от массы шихты; мелом фракций менее 140 мкм и влажностью не более 2% в количестве 15% от массы шихты; древесными опилками, содержащими 90% фракций 0,5-2 мм и влажностью не более 40%, в количестве 3% от массы шихты, доводя влажность подготовленной шихты до 34-36%.

2. Способ по п.1, отличающийся тем, что подготовленную шихту помещают в отапливаемый склад с температурой не ниже 5°C как минимум на 24 ч, после чего производят смешивание и растирание со следующими пластификаторами: бентонитовой глиной в количестве 1% от массы шихты, лигносульфонатом натрия в количестве 0,5% от массы шихты, карбоксилметилцеллюлозой в количестве 5% от массы шихты, жидким стеклом в количестве 0,1% от массы шихты и водой, доводя влажность подготавливаемой формовочной массы до 36-38% и дальнейшее вылеживание в течение 48 ч.

3. Способ по п.1, отличающийся тем, что из подготовленной формовочной массы методом пластического формования под давлением 0,8-1,0 мПа с вакуумированием не менее 7,2 кПа производят заготовку заданного сечения бесконечной длины и разрезку на отдельные изделия до заданных размеров по длине.

4. Способ по п.1, отличающийся тем, что полученные изделия подвергают сушке до влажности не более 2% в сушилах в течение 46-48 ч в интервале температуре от 20°C до 120°C.

5. Способ по п.1, отличающийся тем, что изделия подвергают обжигу в туннельной печи при максимальной температуре (1100±15)°C в течение 40 ч.

6. Технологическая линия изготовления теплоизоляционных изделий, включающая оборудование разработки карьера, доставки сырья, подготовки шихты и формовочной массы, формования, сушки и обжига, отличающаяся тем, чтооборудование технологической линии применено в следующей последовательности:карьерное оборудование:бульдозер, экскаватор, самосвал;оборудование участка подготовки сырья:глинорыхлитель, питатель, железоотделитель, конвейер ленточный;оборудование склада сырья:сбрасыватель плужковый, многоковшовый экскаватор поперечного копания, конвейер ленточный;оборудование участка подготовки шихты:питатель, дозаторы добавок (диатомита диспергированного, мела, древесных опилок), смеситель, устройство контроля влажности, конвейер ленточный;оборудование участка подготовки добавок:оборудование подготовки диатомита диспергированного:вихревоударная мельница, совмещенная с сушкой, циклон, фильтры рукавные, вентилятор, накопительный бункер, конвейер шнековый;оборудование подготовки мела:устройство растаривания мешков, конвейер шнековый;оборудование подготовки древесных опилок:сито бурат, вибро сито, накопительный бункер, конвейер шнековый;оборудование склада промежуточного вылеживания:питатель, многоковшовый экскаватор поперечного копания, конвейер ленточный;оборудование участка подготовки формовочной массы:питатель, смеситель шихты с пластификаторами, устройство контроля влажности, растиратель, конвейер ленточный;оборудование участка подготовки пластификаторов:дозаторы для бентонитовой глины, лигносульфоната натрия, карбоксилметилцеллюлозы, жидкого стекла, емкость с мешалкой, насос-дозатор;оборудование склада дополнительного вылеживания:питатель, многоковшовый экскаватор поперечного копания, конвейер ленточный;оборудование участка формования:вакуумный пресс, автомат-резки, автомат-укладчик;оборудование участка сушки:вагонетки, толкатель, сушильные камеры;оборудование участка обжига:автоматы садки, вагонетки печные, толкатели, печь обжига;оборудование склада готовой продукции:автомат выгрузки, упаковщик в пленку, укладчик.