Рециркулирование диметилового эфира в реакционной системе оксигенат-в-олефин

Иллюстрации

Показать всеИзобретение относится к способу получения одного или более олефинов из оксигенатного сырья. При этом способ включает: а) подачу потока оксигената; b) добавление к потоку оксигената рециркуляционного потока, содержащего пропан и диметиловый эфир, с образованием потока сырья; и с) контактирование потока сырья с катализатором процесса оксигенат-в-олефин в реакторе с образованием потока олефина, содержащего диметиловый эфир, по меньшей мере один олефин, а также пропан, причем пропан в потоке олефина находится в избыточном количестве по сравнению с потоком сырья, d) отделение по меньшей мере большей части пропана и диметилового эфира, присутствующих в потоке олефина с образованием потока, содержащего пропан/ДМЭ, и е) удаление части пропана и/или ДМЭ из потока, содержащего пропан/ДМЭ в количестве, которое по меньшей мере равно избытку пропана, образующемуся на стадии с) с образованием рециркуляционного потока. Использование настоящего способа позволяет более эффективно осуществлять выделение и/или осуществление рециркуляции ДМЭ для его применения в качестве сырья для процесса оксигенат в олефины. 7 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству олефинов, конкретно, легких олефинов, например, этилена и пропилена, из оксигенатов. Конкретно, настоящее изобретение относится к производству легких олефинов из оксигенатного сырья, к которому добавлен рециркуляционный поток, содержащий диметиловый эфир и пропан.

Предпосылки создания изобретения

Олефины, конкретно, этилен и пропилен, являются предпочтительными для использования в качестве источника сырья для производства производных продуктов, например, олигомеров, например, высших олефинов, а также полимеров, таких как полиэтилен и полипропилен. Источники олефинового сырья, как правило, получают крекингом нефтяного сырья.

Однако оксигенатное сырье становится альтернативой нефтяному сырью для производства олефинов, конкретно, этилена и пропилена в больших количествах, а также для производства высших олефинов и пластмасс. В общем, олефины образуются в результате контактирования оксигенатных компонентов, таких как метанол, с катализатором на основе молекулярного сита для каталитического превращения оксигенатов в олефины. Такие виды способов обычно называются процессами оксигенат-в-олефины (ОВО) и метанол-в-олефины (МВО).

В результате процессов ОВО и МВО также получаются различные побочные продукты. Примером таких побочных продуктов является пропан. Пропан чрезвычайно трудно отделить от диметилового эфира (ДМЭ), который также может присутствовать в процессе в качестве побочного продукта, или в качестве непрореагировавшего компонента сырья. Традиционные способы удаления или отделения пропана от ДМЭ включают различные способы экстракции или дистилляции.

Можно осуществлять рециркуляцию ДМЭ, отделенного от пропанового побочного продукта, и извлеченного из процессов ОВО или МВО, путем его возврата в поток сырья, поступающий в реактор. Например, в патенте US 6844480 (Lattner и др.) описано удаление диметилового эфира из потока олефина способом, включающим первоначальное разделение олефиного потока на первый поток, включающий диметиловый эфир и углеводороды с низкой температурой кипения, и второй поток, включающий С4+олефины и углеводороды с высокой температурой кипения. Затем диметиловый эфир выделяют из первого потока с помощью экстрактивной дистилляции. В случае, если в качестве экстрагента используют метанол, метанол и диметиловый эфир можно объединить с потоком сырья, поступающим в реакционную систему оксигенат-в-олефины.

В патенте US 6855858 (Chang и др.) описан способ удаления диметилового эфира из потока олефина. Способ включает дистилляцию олефинового потока таким образом, чтобы отделить диметиловый эфир от потока олефина с пропаном. Поток олефина можно затем дополнительно подвергнуть дистилляции для обеспечения потока этилена полимерного сорта и поток пропилена полимерного сорта, причем каждый поток содержит не боле чем примерно 10 част./млн(мас.) диметилового эфира. Диметиловый эфир можно отделить от пропана с помощью промывания водой. После промывания водой диметиловый эфир извлекают с помощью выпаривания и осуществляют его рециркуляцию путем подачи в реакционную систему оксигенат-в-олефины.

В патенте US 7005555 (Ding и др.) описан способ получения олефинов из оксигенатов. Данный способ позволяет удалить оксигенаты, включая диоксид углерода из тяжелых фракций закалочного потока, и осуществить возврат оксигенатов обратно в реактор. Диоксид углерода удаляют из тяжелых фракций закалочного потока до возвращения оксигенатов в реактор в потоке закалочных тяжелых фракций.

В патенте US 7060866 (Van Egmong и др.) описан способ удаления диметилового эфира из потока, содержащего этилен и/или пропилен. Диметиловый эфир удаляют при высоком давлении, предпочтительно, в ректификационной колонне. Преимуществом разделения при высоком давлении является обеспечение разделения при относительно низкой температуре отделения тяжелых фракций, причем возможно выделение этиленового и/или пропиленового потока высокой концентрации.

В патентной публикации US 2004/0064009 описан способ обработки потока продукта, содержащего олефин, который содержит диметиловый эфир в качестве побочного продукта, причем примером такого потока продукта может служить поток продукта синтеза олефина из метанола. Для отделения диметилового эфира от потока продукта предлагают выделить по крайней мере часть потока, в основном содержащего С3углеводороды, с помощью разделения на фракции и отправить в ректификационную колонну (отделитель С3) для разделения пропилена и пропана. Диметиловый эфир вместе с пропаном поступает в нижнюю часть ректификационной колонны в ходе процесса ректификации, и его можно извлечь. По существу, чистый пропиленовый продукт, содержащий не более чем следовые количества диметилового эфира, можно удалить из верхней части ректификационной колонны.

В патентной публикации US 2005/0033103 описаны способы и системы для отделения этилена и пропилена полимеризационной марки от изначального потока выходящего продукта, включающего этан, этилен, пропилен, диметиловый эфир, а также одно или более из следующих веществ: пропан, ацетилен, метилацетилен, пропадиен, метан, водород, монооксид углерода, диоксид углерода и С4+компоненты. В одном из предпочтительных вариантов, изначальный поток выходящего продукта поступает из реакционной системы метанол-в-олефин. Сообщают, что эффективное разделение этих компонентов можно осуществить, если ДМЭ частично удален в ходе первой стадии разделения, включающей стадии промывания метанолом и водой, после чего следует отделение оставшихся компонентов в ходе дополнительных стадий разделения.

Трудность состоит в том, что процесс выделения ДМЭ, в общем, весьма сложен, кроме того, в потоке пропанового побочного продукта может содержаться значительное количество ДМЭ, который слишком ценен для того, чтобы его отбрасывать или использовать в качестве топлива, как и пропан. Следовательно, существует необходимость в нахождении более эффективных способов выделения и/или осуществления рециркуляции ДМЭ для его применения в качестве сырья в процессе МВО.

Краткое описание сущности изобретения

Настоящее изобретение обеспечивает относительно простой подход к выделению значительных количеств ДМЭ и применению ДМЭ для возврата в качестве сырья в процессе МВО. Целей настоящего изобретения можно достичь, во многом, благодаря возвращению пропана вместе с ДМЭ обратно в процесс МВО.

В соответствии с одним из аспектов настоящего изобретения, обеспечивается способ производства одного или более олефинов из оксигенатного сырья. Способ включает обеспечение (подачу) потока оксигената и добавление рециркуляционного потока, содержащего пропан и диметиловый эфир, к потоку оксигената, в результате чего образуется поток сырья. Поток сырья контактирует с катализатором процесса оксигенат-в-олефин в реакторе с образованием потока олефина, который содержит диметиловый эфир, по меньшей мере, один олефин, а также пропан, причем содержание пропана в потоке олефина превышает содержание пропана в потоке сырья.

В одном из предпочтительных вариантов настоящего изобретения по меньшей мере, большую часть пропана и диметилового эфира отделяют от потока олефина с образованием потока, содержащего пропан/ДМЭ.

Предпочтительно, часть пропана удаляют из потока, содержащего пропан/ДМЭ, в результате чего образуется рециркуляционный поток. Более предпочтительно, количество удаляемого пропана, по меньшей мере, равно избытку пропана.

В одном из предпочтительных вариантов пропан удаляют продувкой или дистилляцией. В другом предпочтительном варианте пропан удаляют с помощью дистилляции.

В другом особенно предпочтительном варианте пропан удаляют в виде бокового погона дистилляционного устройства. Предпочтительно, пропан удаляют в виде бокового погона нижней части ректификационной колонны.

В еще одном предпочтительном варианте рециркуляционный поток содержит от 0,5 до 50 мас.% пропана, в расчете на общую массу рециркуляционного потока. В другом предпочтительном варианте рециркуляционный поток содержит от 50 до 99 мас.% диметилового эфира, в расчете на общую массу рециркуляционного потока.

В соответствии с другим аспектом настоящего изобретения поток сырья контактирует с катализатором процесса оксигенат-в-олефин в реакторе с образованием потока олефина, содержащего воду, диметиловый эфир, по меньшей мере один олефин, а также пропан, причем количество пропана в потоке олефина превышает количество пропана в потоке сырья. Предпочтительно, воду из потока олефина конденсируют с образованием жидкого потока и потока пара. Поток пара включает, по меньшей мере, большую часть диметилового эфира, большую часть по меньшей мере одного олефина, а также большую часть пропана из потока олефина. По меньшей мере большую часть пропана и диметилового эфира, присутствующих в потоке олефина, отделяют с образованием потока, содержащего пропан/ДМЭ; и часть пропана удаляют из потока, содержащего пропан/ДМЭ с образованием рециркуляционного потока. Предпочтительно, из потока, содержащего пропан/ДМЭ, удаляют количество пропана, по меньшей мере, равное избытку, с образованием рециркуляционного потока.

В соответствии с другим аспектом настоящего изобретения, можно осуществлять контактирование потока олефина с катализатором полимеризации с образованием полимерного продукта.

Краткое описание чертежей

Различные предпочтительные варианты настоящего изобретения показаны с помощью примеров в приложенных чертежах, на которых:

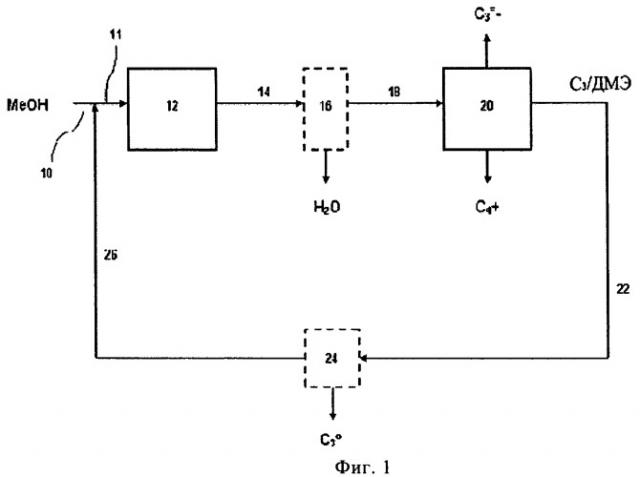

Фиг.1 представляет собой схему потока в соответствии с одним из предпочтительных вариантов настоящего изобретения, в котором поток, содержащий диметиловый эфир и пропан, отделяют и осуществляют его циркуляцию в реакционной системе оксигенат-в-олефины; и

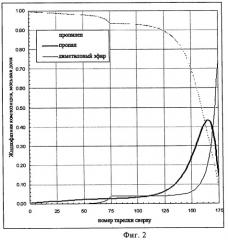

Фиг.2 представляет собой график в соответствии с одним из предпочтительных вариантов настоящего изобретения, на котором показана зона ректификационной колонны с высоким содержанием пропана, которую применяют для отделения диметилового эфира и пропана от пропилена.

Подробное описание сущности изобретения

I. Рециркуляция диметилового эфира в качестве дополнительного сырья

Настоящее изобретение позволяет осуществлять рециркуляцию значительного количества диметилового эфира (ДМЭ) и применять его как компонент сырья в процессе превращения оксигенат-в-олефины. Сущность настоящего изобретения относительно проста, поскольку ДМЭ рециркулирует в комбинации с частью пропана, который получают в ходе процесса оксигенат-в-олефины. Хотя в реакции оксигенат-в-олефины пропан инертен, его, все же, можно пропускать через реактор вновь, до тех пор, пока, по меньшей мере, количество пропана, соответствующее полученному в реакторе в ходе реакции, не будет удалено из рециркуляционного контура. Это количество пропана, полученного в реакторе, в общем, называется избытком пропана. Иными словами, избыток представляет собой то, что не входит в количество, поданное в реактор в потоке сырья.

В соответствии с настоящим изобретением обеспечивается поток оксигената и рециркуляционный поток добавляют к потоку оксигената с образованием потока сырья в систему превращения оксигената-в-олефин. Рециркуляционный поток включает (то есть содержит) пропан и диметиловый эфир. Диметиловый эфир может эффективно вступать в реакцию с катализатором превращения оксигената с образованием олефинового продукта, конкретно, легкого олефинового продукта, например, этилена и пропилена. Пропан, в сущности, нереакционноспособен в процессе превращения, но, если количество пропана в рециркуляционном потоке и потоке сырья эффективно регулируют, превращение в легкие олефины можно поддерживать при относительно высокой селективности без негативного влияния на процесс.Данную рециркуляцию пропана вместе с диметиловым эфиром можно осуществлять без необходимости в значительном изменении конструкции или емкости реактора.

II. Процесс, включающий реакцию оксигенат-в-олефин

В настоящем изобретении поток оксигената объединяют с рециркуляционным потоком с образованием потока сырья, и поток сырья контактирует с катализатором образования олефина с образованием олефинового продукта. Оксигенат включает одно или более органических соединений, содержащих по меньшей мере один атом кислорода. Предпочтительно, оксигенат включает один или более спиртов, предпочтительно, алифатических спиртов, причем алифатическая составляющая спирта (спиртов) содержит от 1 до 4 атомов углерода, предпочтительно от 1 до 3 атомов углерода, и наиболее предпочтительно от 1 до 2 атомов углерода.

Не ограничивающие сферу действия настоящего изобретения конкретные виды оксигенатов, полезных для настоящего изобретения, включают метанол, этанол, н-пропанол, изопропанол, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту, и смеси вышеперечисленного. В особенно предпочтительном варианте сырье также включает, помимо диметилового эфира из рециркуляционного потока, по крайней мере один оксигенат, выбранный из группы, включающей метанол и этанол; более предпочтительно метанол.

В одном из предпочтительных вариантов настоящего изобретения поток олефина получают путем контактирования оксигената с молекулярно-ситовым катализатором. Оксигенат включает по меньшей мере одно органическое соединение, которое содержит по меньшей мере один атом кислорода, например, алифатические спирты, простые эфиры, карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты, сложные эфиры и т.п.). Если оксигенат представляет собой спирт, то спирт включает алифатическую группу, включающую от 1 до 10 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Представительные спирты включают, но не обязательно ограничиваются ими, низшие неразветвленные и разветвленные алифатические спирты и их ненасыщенные аналоги. Примеры подходящих оксигенатных соединений включают, но не ограничиваются ими, метанол, этанол, н-пропанол, изопропанол, С4-С20спирты, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту, и смеси вышеперечисленного. Предпочтительные оксигенатные соединения представляют собой метанол, диметиловый эфир, или смесь вышеперечисленного.

Молекулярные сита, способные превращать оксигенат в олефиновое соединение, включают цеолиты, а также нецеолитные соединения, и имеют большой, средний или мелкий размер пор. Однако, молекулярные сита с мелкими порами предпочтительны в одном из предпочтительных вариантов настоящего изобретения. Как определено в настоящем описании, размер пор мелкопористых молекулярных сит составляет менее чем примерно 5,0 Å. В общем, размер пор подходящих катализаторов составляет от примерно 3,5 до примерно 5,0 Å, предпочтительно от примерно 4,0 до примерно 5,0 Å, наиболее предпочтительно от примерно 4,3 до примерно 5,0 Å.

Цеолитные материалы, как природные, так и синтетические, как было показано, обладают каталитическими свойствами, подходящими для различных процессов конверсии углеводородов. Дополнительно, цеолитные материалы использовали в качестве адсорбентов, носителей катализаторов для различных видов процессов конверсии углеводородов и в других целях. Цеолиты представляют собой сложные кристаллические алюмосиликаты, образующие сеть тетраэдрических структур из AlO2 - и SiO2, связанных общими атомами кислорода. Отрицательный заряд тетраэдров сбалансирован включением катионов, например, ионов щелочных или щелочноземельных металлов. В производстве некоторых цеолитов неметаллические катионы, например, тетраметиламмоний (ТМА) или тетрапропиламмоний (ТПА), присутствуют в ходе синтеза. Пустоты или каналы, образованные кристаллической структурой, позволяют применять цеолиты в качестве молекулярных сит в процессах разделения, в качестве катализаторов химических реакций, а также в качестве носителей катализаторов в разнообразных процессах конверсии углеводородов.

Цеолиты включают материалы, содержащие оксид кремния и, необязательно, оксид алюминия и материалы, в которых части кремния и алюминия замещены, целиком или частично, другими оксидами. Например, оксид германия, оксид олова и их смеси могут замещать часть оксида кремния. Оксид бора, оксид железа, оксид галлия, оксид индия, а также их смеси могут замещать часть оксида алюминия. Если не указано иное, в настоящем описании под терминами «цеолит» и «цеолитный материал» понимают не только материалы, содержащие атомы кремния и, необязательно, атомы алюминия в своей кристаллической решетке, но также материалы, содержащие подходящие замещающие атомы таких атомов кремния и алюминия.

Одним из видов катализаторов образования олефина, способных производить большие количества этилена и пропилена, является кремнийалюмофосфатное молекулярное сито (SAPO). Кремнийалюмофосфатные молекулярные сита обычно считаются микропористыми материалами, содержащими 8-, 10- или 12-членные кольцевые структуры. Средний размер пор этих кольцевых структур может составлять от примерно 3,5 до примерно 15 Å. Предпочтительны мелкопористые молекулярные сита SAPO, обладающие средним размером пор менее чем примерно 5 Å, предпочтительно, средний размер пор составляет от примерно 3,5 до примерно 5 Å, более предпочтительно от примерно 3,5 до примерно 4,2 Å. Данные размеры пор типичны для молекулярных сит, содержащих 8-членные кольца.

В соответствии с одним из предпочтительных вариантов замещенные SAPO можно также использовать в процессах оксигенат-в-олефин. Эти соединения в общем известны как MeAPSO или металлсодержащие кремнийалюмофосфаты. Металл может представлять собой ионы щелочного металла (IA группа), ионы щелочноземельных металлов (НА группа), ионы редкоземельных металлов (IIIB группа, включая лантаноиды: лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций; а также скандий или иттрий) и дополнительные переходные катионы групп IVB, VB, VIB, VIIB, VIIIB и IB).

Предпочтительно, Me представляет собой атомы, например, Zn, Mg, Mn, Со, Ni, Ga, Fe, Ti, Zr, Ge, Sn и Cr. Эти атомы можно вводить в тетраэдрическую структуру через тетраэдрическую единицу [MeO2]. Тетраэдрическая единица [МеО2] несет суммарный электрический заряд в зависимости от валентности металла-заместителя.

Если валентность металлического компонента составляет +2, +3, +4, +5, или +6, суммарный заряд обычно составляет от -2 до +2. Введение металлического компонента обычно производят путем добавления металлического компонента в ходе синтеза молекулярного сита. Однако можно использовать также ионный обмен, происходящий после синтеза. При обмене, происходящем после синтеза, металлический компонент вводит катионы в ионно-обменные положения на открытой поверхности молекулярного сита, а не в саму каркасную структуру.

Подходящие кремнийалюмофосфатные молекулярные сита включают, но не ограничиваются ими, SAPO-5, SAPO-8, SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-36, SAPO-37, SAPO-40, SAPO-41, SAPO-42, SAPO-44, SAPO-47, SAPO-56, металлсодержащие формы вышеперечисленного, а также их смеси. Предпочтительные SAPO включают, но не ограничиваются ими, SAPO-18, SAPO-34, SAPO-35, SAPO-44 и SAPO-47, конкретно, SAPO-18 и SAPO-34, включая металлсодержащие формы вышеперечисленного, а также смеси вышеперечисленного. В настоящем описании выражения «смесь» и «комбинация» являются синонимами и под этими выражениями понимают композицию веществ, содержащую два или более компонентов в различных пропорциях, вне зависимости от их физического состояния.

В композицию катализатора можно дополнительно или альтернативно включить алюмофосфатное (ALPO) молекулярное сито. Алюмофосфатные молекулярные сита представляют собой кристаллические микропористые оксиды, которые могут иметь структуру AlPO4. В структуре могут содержаться и другие элементы, конкретно, размеры однородных пор могут составлять от примерно 3 до примерно 10 Å, и они способны производить селективное по размеру разделение молекулярных образцов. Описано более двух десятков структурных типов, включая топологические аналоги цеолитов. Предпочтительные структуры ALPO включают, но не ограничиваются ими, ALPO-5, ALPO-11, ALPO-18, ALPO-31, ALPO-34, ALPO-36, ALPO-37 и ALPO-46.

В своей структуре ALPO могут также включать металлический заместитель. Предпочтительно, металл может быть выбран из группы, состоящей из магния, марганца, цинка, кобальта и их смесей. Эти материалы предпочтительно обладают адсорбционными, ионно-обменными и/или каталитическими свойствами, схожими со свойствами алюмосиликатных, алюмофосфатных и кремнийалюмофосфатных молекулярно-ситовых композиций.

ALPO, содержащие металл, обладают трехмерной микропористой каркасной кристаллической структурой, образованной тетраэдрическими единицами МО2, AlO2 и РО2. Эти структуры (которые содержат темплат до обжига) в первоначальном виде можно представить эмпирической химической композицией без учета воды:

mR:(MxAlyPz)O2,

в которой «R» представляет собой по меньшей мере один органический темплат, присутствующий во внутрикристаллической системе пор; «m» представляет собой количество молей «R» на моль (MxAlyPz)O2 и составляет от 0 до 0,3, причем максимальное значение в каждом случае зависит от молекулярных размеров темплата и доступного свободного пространства в системе пор алюмофосфата конкретного металла, участвующего в процессе; «х», «у» и «z» представляют собой мольную долю металла «М» (например, магния, марганца, цинка и кобальта), алюминия и фосфора, соответственно, присутствующих в оксидах с тетраэдрической структурой.

Металлсодержащие ALPO иногда называют аббревиатурой «МеАРО». Кроме того, в тех случаях, когда металл «Me» в композиции представляет собой магний, композицию называют аббревиатурой «МАРО» Аналогично, композиции, содержащие цинк, марганец и кобальт соответственно, называют ZAPO, MnAPO, и СоАРО. Для идентификации различных структурных образцов, которые составляют каждый из субродовых классов МАРО, ZAPO, СоАРО, и MnAPO, каждому образцу присвоен идентификационный номер, например, ZAPO-5, МАРО-11, СоАРО-34 и так далее.

К кремнийалюмофосфатным молекулярным ситам обычно добавляют (например, смешиванием) другие материалы. При смешивании получившуюся композицию обычно называют катализатором sapo) причем катализатор включает молекулярное сито SAPO.

Материалы, которые можно смешивать с молекулярными ситами, могут представлять собой различные инертные или каталитически активные материалы, либо различные связующие материалы. Эти материалы включают такие композиции, как каолин и другие глины, различные формы редкоземельных металлов, оксидов металлов, другие нецеолитные каталитические компоненты, компоненты цеолитных катализаторов, оксид алюминия или золь оксида алюминия, оксид титана, оксида циркония, оксид магния, оксид тория, оксид бериллия, кварц, оксид кремния, или золь оксида кремния, а также смеси вышеперечисленного. Эти компоненты также эффективны в снижении, помимо прочего, общей стоимости катализатора, они действуют в качестве теплоизолятора с целью вспомогательной теплоизоляции катализатора в ходе регенерации, они уплотняют катализатор и увеличивают его прочность. Особенно желательно, чтобы инертные материалы, применяемые в катализаторе, которые действуют в качестве термического барьера, обладали теплоемкостью, составляющей от примерно 0,05 до примерно 1 кал/(г*°С), более предпочтительно от примерно 0,1 до примерно 0,8 кал/(г*°С), наиболее предпочтительно от примерно 0,1 до примерно 0,5 кал/(г*°С).

В состав каталитических композиций SAPO могут входить дополнительные молекулярно-ситовые материалы, или их можно применять в качестве отдельных молекулярно-ситовых катализаторов, в смеси с катализатором SAPO, при желании. Структурные типы мелкопористых молекулярных сит, подходящих для применения в настоящем изобретении, включают AEI, AFT, APC, ATN, АТТ, ATV, AWW, BIK, CAS, СНА, CHI, DAC, DDR, EDI, ERI, GOO, KFI, LEV, LOV, LTA, MON, PAU, PHI, RHO, ROG, THO и замещенные формы вышеперечисленного. Структурные типы молекулярных сит со средним размером пор, подходящих для применения в настоящем изобретении, включают MFI, MEL, MTW, EUO, MTT, HEU, FER, AFO, AEL, TON и замещенные формы вышеперечисленного. Конкретные примеры молекулярных сит, которые можно объединить с кремнийалюмофосфатным катализатором, включают ZSM-5, ZSM-34, эрионит и чабазит.

Другой тип катализатора образования олефина, способный производить большие количества этилена и пропилена, представляет собой алюмосиликатное молекулярное сито. Еще один тип катализатора образования олефина, способный производить большие количества этилена и пропилена, представляет собой молекулярное сито не на основе SAPO. Эти альтернативные типы молекулярных сит можно использовать не только вместе с молекулярными ситами SAPO, но также в качестве полного или частичного заместителя молекулярных сит SAPO, описанных в настоящем описании.

Каталитическая композиция в соответствии с одним из предпочтительных вариантов предпочтительно включает от примерно 1 до примерно 99%, более предпочтительно от примерно 5 до примерно 90%, наиболее предпочтительно от примерно 10 до примерно 80% молекулярного сита по массе. Также предпочтительно, чтобы размер частиц каталитической композиции составлял от примерно 20 до примерно 3000 мкм, более предпочтительно от примерно 30 до примерно 200 мкм, наиболее предпочтительно от примерно 50 до примерно 150 мкм.

Катализатор можно подвергнуть различным видам обработки для достижения желаемых физических и химических свойств. Такие виды обработки включают, но необязательно ограничиваются ими, гидротермальную обработку, прокаливание, обработку кислотой, обработку основанием, размол, размол на шаровой мельнице, измельчение, распылительную сушку, а также комбинации вышеперечисленного.

Молекулярно-ситовой катализатор, конкретно подходящий для приготовления этилена и пропилена, представляет собой катализатор, который содержит комбинацию молекулярных сит SAPO-34 и SAPO-18 или ALPO-18. В конкретном предпочтительном варианте молекулярное сито представляет собой кристаллическую структуру, полученную сращиванием SAPO-34 и SAPO-18 или ALPO-18.

Для превращения оксигената в олефин можно применять любые разновидности реакторных систем, включая системы с неподвижным слоем, ожиженным слоем или подвижным слоем. Предпочтительные реакторы в соответствии с одним из предпочтительных вариантов представляют собой прямоточные трубчатые реакторы и противоточные реакторы свободного падения с малым временем контакта. Предпочтительно, реактор представляет собой такой реактор, в котором поток оксигенатного сырья может контактировать с молекулярно-ситовым катализатором при массовой часовой объемной скорости (МЧОС), составляющей по меньшей мере примерно 1 ч-1, предпочтительно в диапазоне от примерно 1 ч-1 до 1000 ч-1, более предпочтительно от примерно 20 ч-1 до примерно 1000 ч, наиболее предпочтительно от примерно 30 ч-1 до примерно 500 ч. МЧОС в настоящем описании определяют как масса оксигената, а также реакционно-способного углеводорода, который может необязательно присутствовать в сырье, за час, приходящаяся на массу молекулярного сита в реакторе. Поскольку катализатор или поток сырья может содержать другие материалы, которые ведут себя инертно, либо выступают в качестве разбавителей, МЧОС рассчитывают, основываясь на массе оксигенатного сырья, и любого реакционно-способного углеводорода, который может присутствовать в оксигенатном сырье, а также молекулярного сита, содержащегося в реакторе.

Предпочтительно, оксигенатное сырье контактирует с катализатором, когда оксигенат находится в паровой фазе. В качестве альтернативы процесс можно осуществлять в жидкой или смешенной паровой/жидкой фазе. Если процесс проводят в жидкой или смешенной паровой/жидкой фазе, в зависимости от катализатора и выбранных условий реакции, могут достигаться различные степени превращения и селективности превращения сырья в продукт.

В общем, процесс можно осуществлять в широком диапазоне температур. Эффективный интервал рабочих температур может составлять от примерно 200 до примерно 700°С, предпочтительно от примерно 300 до примерно 600°С, более предпочтительно от примерно 350 до примерно 550°С. Если температура близка к нижней границе диапазона, образование желаемого олефинового продукта может происходить заметно более медленно при относительно высоком содержании побочных оксигенатных продуктов получения олефина, которые присутствуют в олефиновом продукте. Однако селективность по этилену и пропилену при пониженных температурах может увеличиваться. Если температура близка к верхней границе диапазона, в ходе процесса может образовываться неоптимальное количество этиленового и пропиленового продукта, но степень превращения оксигенатного сырья будет обычно высокой.

Рабочее давление также может варьироваться в широких пределах, включая автогенные давления. Эффективные значения давления включают, но необязательно ограничиваются ими, общее давление по меньшей мере 1 фунт/кв. дюйм (абс.) (7 КПа (абс.)), предпочтительно по меньшей мере примерно 5 фунт/кв. дюйм (абс.) (34 КПа (абс.)). Процесс может конкретно быть эффективным при более высоком общем давлении, включая общее давление, составляющее по меньшей мере примерно 20 фунт/кв. дюйм (абс.) (138 КПа (абс.)). Предпочтительно, общее давление составляет по меньшей мере примерно 25 фунт/кв. дюйм (абс.) (172 КПа (абс.)), более предпочтительно по меньшей мере примерно 30 фунт/кв. дюйм (абс.) (207 КПа (абс.)). В практических конструкционных целях желательно в качестве главного компонента оксигенатного сырья применять метанол, и осуществлять работу реактора при давлении не более чем примерно 500 фунт/кв. дюйм (абс.) (3445 КПа (абс.)), предпочтительно не более чем примерно 400 фунт/кв. дюйм (абс.) (2756 КПа (абс.)), наиболее предпочтительно не более чем примерно 300 фунт/кв. дюйм (абс.) (2067 КПа (абс.)).

Образования нежелательных побочных продуктов можно избежать путем осуществления работы реактора при соответствующей приведенной скорости газа. По мере того как приведенная скорость газа возрастает, степень превращения уменьшается, таким образом удается избежать образования нежелательных побочных продуктов. В настоящем описании под выражением «приведенная скорость газа» понимают объединенную объемную скорость потока парообразного сырья, которое включает разбавитель, если он присутствует в потоке сырья, а также продукты превращения, деленную на площадь поперечного сечения зоны реакции. Поскольку оксигенат превращается в продукт, в котором содержатся существенные количества этилена и пропилена при прохождении через реакционную зону, приведенная скорость газа может изменяться в различных местах реакционной зоны. Степень изменения зависит от общего количества молей присутствующего газа, поперечного сечения конкретного места реакционной зоны, температуры, давления, а также других значимых реакционных параметров.

В одном из предпочтительных вариантов приведенную скорость газа поддерживают на уровне более чем 1 м/с в по меньшей мере одной точке реакционной зоны. В другом предпочтительном варианте предпочтительно, чтобы приведенная скорость газа составляла более чем примерно 2 м/с в по крайней мере в одной точке реакционной зоны. Более предпочтительно, приведенная скорость газа составляет более чем примерно 2,5 м/с по крайней мере в одной точке реакционной зоны. Еще более предпочтительно приведенная скорость газа составляет более чем примерно 4 м/с по крайней мере в одной точке реакционной зоны. Наиболее предпочтительно, приведенная скорость газа составляет более чем примерно 8 м/с по крайней мере в одной точке реакционной зоны.

В соответствии с еще одним предпочтительным вариантом настоящего изобретения приведенную скорость газа в реакционной зоне поддерживают на относительно постоянном уровне, так, что приведенную скорость газа поддерживают на уровне выше чем 1 м/с во всех точках реакционной зоны. Также желательно поддерживать приведенную скорость газа на уровне более чем примерно 2 м/с во всех точках реакционной зоны. Более желательно, чтобы приведенная скорость газа составляла более чем примерно 2,5 м/с во всех точках реакционной зоны. Еще более желательно, чтобы приведенная скорость газа составляла более чем примерно 4 м/с во всех точках реакционной зоны. Наиболее желательно, чтобы приведенная скорость газа составляла более чем примерно 8 м/с во всех точках реакционной зоны.

Количество этилена и пропилена, производимых в процессе оксигенат-в-олефин, можно увеличить с помощью снижения конверсии оксигенатов в реакции оксигенат-в-олефины. Однако снижение конверсии потока оксигенатов в реакции конверсии оксигената обычно ведет к увеличению количества окисленных углеводородов, конкретно, включая диметиловый эфир, которые присутствуют в олефиновом продукте. Таким образом, регулирование конверсии сырья в процессе, включающем реакцию с участием оксигенатов, может быть важным.

В соответствии с одним из предпочтительных вариантов конверсия основного оксигената, например, метанола, составляет от 90 до 98 мас.%. В соответствии с другим предпочтительным вариантом конверсия метанола составляет от 92 до 98 мас.%, предпочтительно от 94 до 98 мас.%.

В соответствии с другим предпочтительным вариантом, конверсия метанола составляет от более чем 98 до менее чем 100 мас.%. В соответствии с другим предпочтительным вариантом, конверсия метанола составляет от 98,1 до менее чем 100 мас.%, предпочтительно от 98,2 до 99,8 мас.% В соответствии с другим предпочтительным вариантом, конверсия метанола составляет от 98,2 до менее чем 99,5 мас.%, предпочтительно от 98,2 до 99 мас.%.

В настоящем изобретении конверсию в массовых процентах рассчитывают на безводной основе, если не указано иное. Конверсию в массовых процентах на безводной основе рассчитывают следующим образом: 100* (масса поданного оксигената на безводной основе - масса окисленного углеводорода в продукте на безводной основе)/(масса поданного оксигената на безводной основе). Массу оксигената на безезводной основе рассчитывают вычитая массу воды в оксигенате в сырье и продукте и исключая воду, образовавшуюся в продукте. Например, массовую скорость потока метанола без учета оксигената рассчитывают путем умножения массовой скорости потока метанола на 14/32 для удаления водной составляющей метанола. В качестве другого примера, скорость потока диметилового эфира без учета оксигената рассчитывают путем умножения массовой скорости потока диметилового эфира на 40/46 для удаления водной составляющей диметилового эфира. Если в сырье или продукте присутствует смесь оксигенатов, следовые количества оксигнатов не включают. Если в качестве сырья используют метанол и/или диметиловый эфир, то для расчета конверсии на безводной основе используют только метанол и диметиловый эфир.

В настоящем изобретении селективность также рассчитывают на безводной основе, если не указано иное. Селективность рассчитывают следующим образом: 100* мас.% компонента/(100- мас.% воды- мас.% метанола - мас.% диметилового эфира), если в качестве сырья применяют метанол и/или диметиловый эфир.

Чем выше содержание диметилового эфира в олефиновом продукте реакции оксигенат-в-олефин, тем ниже степень превращения в процентах. Поскольку желательно проводить реакцию при более низкой степени превращения с целью увеличения селективности образования этилена и пропилена, желательно, чтобы в производимом олефине присутствовало некоторое количество диметилового эфира. Однако количество присутствующего диметилового эфира не должно быть достаточно высоким, чтобы весь способ оказался неэффективным или удаление диметилового эфира было более сложным.

В способе с незавершенной реакцией обычно получают диметиловый эфир. В общем, диметиловый эфир присутствует в олефине, получаемом по способу с реакцией оксигенат-в-олефин, в количестве, составляющем по меньшей мере п