Получение ароматических соединений из алифатических

Иллюстрации

Показать всеИзобретение относится к способу превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, включающие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл, выбранный из группы, включающей молибден, рений и вольфрам, и молекулярное сито, включающее ZSM-5 и где отношение количества всех участков кислот Бренстеда в молекулярном сите к количеству упомянутого металла составляет меньше 0,4 моля/моль упомянутого металла. Также изобретение относится к ароматическому углеводородному продукту, полученному данным способом, и способу получения композиции, включающей параксилол, использующему ароматический продукт, полученный описанным выше способом. Использование настоящего изобретения позволяет снизить селективность катализатора в отношении кокса. 3 н. и 9 з.п. ф-лы, 5 пр., 1 табл., 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения ароматических углеводородов из алифатических углеводородов с низким числом углеродных атомов (содержащих от 1 до 5 углеродных атомов), преимущественно из метана, в частности из природного газа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ароматические углеводороды, в особенности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники ароматических углеводородов.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Объем разведанных мировых запасов природного газа постоянно увеличивается, и в настоящее время открывают больше месторождений природного газа, чем нефти. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды, такие как ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает вначале превращение метана в синтез-газ, смесь Н2 и СО. Однако получение синтез-газа связано с большими капитальными затратами и является энергоемким, вследствие чего предпочтительны пути, которые не требуют генерирования синтез-газа.

Предложен ряд альтернативных способов прямого превращения метана и других алифатических углеводородов с низким числом углеродных атомов (содержащих от 1 до 5 углеродных атомов) в более высокомолекулярные углеводороды. Один такой способ включает каталитическое окислительное сочетание метана до олефинов с последующим каталитическим превращением этих олефинов в жидкие углеводороды, включающие ароматические углеводороды. Так, например, в US №5336825 описан двухстадийный способ окислительного превращения метана в углеводороды с пределами кипения бензиновой фракции, включающие ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре в пределах от 500 до 1000°С метан превращают в этилен и небольшие количества С3- и С4олефинов. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды с пределами кипения бензиновой фракции.

Однако эти способы окислительного сочетания страдают проблемами, заключающимися в том, что они включают высокоэкзотермические и потенциально опасные реакции сжигания метана, и в том, что при их осуществлении образуются большие количества воздействующих на окружающую среду оксидов углерода.

Потенциально привлекательный путь повышения сортности метана непосредственно до более высокомолекулярных углеводородов, в особенности до этилена, бензола и нафталина, заключается в дегидроароматизации или восстановительном сочетании. Этот метод как правило включает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Часто каталитически активные материалы в виде металлов находятся в форме элемента с нулевой валентностью, карбида или оксикарбида.

Например, в US №4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре в пределах от 600 до 800°С в отсутствии кислорода в контакт с каталитической композицией, включающей алюмосиликат, обладающий молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем упомянутый алюмосиликат вводят с (I) галлием или его соединением и (II) металлом группы VIIB Периодической таблицы элементов или его соединением.

Кроме того, в US №5026937 описан способ ароматизации метана, который включает стадии подачи потока исходных материалов, который включает больше 0,5 мольного % водорода и 50 мольных % метана, в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру от 550 до 750°С, абсолютное давление ниже 10 ат (1000 кПа) и среднечасовую скорость подачи газа от 400 до 7500 ч.

Более того, в US №6239057 и 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, включающим пористый носитель, такой как ZSM-5, который содержит диспергированный на нем рений и промоторный металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам или их смесь. После пропитки носителя рением и промоторным металлом катализатор активируют обработкой водородом и/или метаном при температуре от примерно 100 до примерно 800°С в течение времени от примерно 0,5 до примерно 100 ч. Добавление СО или СO2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

Далее, в международной заявке №WO 2006/068814, опубликованной 29 июня 2006 г., описан способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего метан, с катализатором дегидроциклизации, целесообразно с молибденом, вольфрамом и/или рением или его соединением, на ZSM-5 или оксиде алюминия, в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды; и получения первого отходящего потока, включающего ароматические углеводороды и водород, где упомянутый первый отходящий поток включает по меньшей мере на 5 мас.% ароматических колец больше, чем упомянутый исходный материал; и взаимодействие по меньшей мере части водорода из упомянутого первого отходящего потока с кислородсодержащими материалами с получением второго отходящего потока, обладающего более низким содержанием водорода в сравнении с упомянутым первым отходящим потоком.

Однако успешное применение восстановительного сочетания с получением ароматических соединений в промышленном масштабе требует решения ряда серьезных технически сложных задач. Например, процесс восстановительного сочетания является как эндотермическим, так и термодинамически ограниченным. Так, в частности, эффект охлаждения, вызванный реакцией, понижает реакционную температуру достаточно для того, чтобы существенно уменьшить скорость реакции и общее термодинамическое превращение, если процесс не обеспечить значительным дополнительным теплом.

Более того, этому процессу свойственна тенденция к образованию углерода и других нелетучих материалов, которые собирательно называют "коксом", которые накапливаются на катализаторе, что приводит к пониженной активности и к потенциально нежелательным сдвигам селективности, а также к потере ценного исходного материала. Хотя кокс может быть удален из катализатора окислительным или восстановительным регенерированием, это приводит к потере производственного времени, а также к потенциальному повреждению катализатора. Следовательно, существует заинтересованность в создании катализаторов дегидроциклизации, которые проявляют пониженную селективность в отношении кокса без потери селективности в отношении целевых ароматических продуктов.

В соответствии с изобретением было установлено, что металлсодержащие цеолитные катализаторы, как правило, применяемые при превращении метана в ароматические углеводороды, обычно содержат участки кислот Бренстеда. В последнее время эти участки кислот Бренстеда рассматривали как необходимые, и действительно, в научной литературе говорится о том, что эти участки имеют существенное значение для хороших эксплуатационных свойств катализатора при ароматизации метана [см., например, Liu и др., Journal of Catalysis, 185, 386-393 (1999), Liu и др.. Journal of Catalysis, 181, 175-188 (1999) и Воггу и др., J.Phys.Chem., 103, 5787-5796 (1999)]. Однако было установлено, что эти участки кислот Бренстеда не являются необходимыми для получения ароматических соединений из алифатических углеводородов с низким числом углеродных атомов, а фактически являются высокоселективными в отношении кокса, что приводит к увеличенному образованию кокса во время превращения метана. В противоположность этому снижение концентрации этих кислотных участков понижает, как было установлено, селективность катализатора в отношении кокса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито и где отношение количества всех участков кислот Бренстеда в катализаторе к количеству упомянутого металла в катализаторе составляет меньше 0,4 моля/моль, в частности меньше 0,1 моля/моль, например меньше 0,01 моля/моль упомянутого металла.

В другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и алюмосиликатное молекулярное сито и где количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 моля, например меньше 0,01 моля, на моль каркасного А1 в молекулярном сите.

Тем не менее в еще одном варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и алюмосиликатное молекулярное сито, обладающее молярным отношением диоксида кремния к оксиду алюминия меньше 100, и где количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 ммоля, например меньше 0,01 ммоля, на грамм молекулярного сита.

Тем не менее в другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий контактирование исходного материала, содержащего упомянутый алифатический углеводород, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и получения отходящего потока, включающего ароматические углеводороды и водород, где упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито, обладающее участками кислот Бренстеда, и где упомянутый катализатор предварительно обрабатывают с целью уменьшить число упомянутых участков кислот Бренстеда на молекулярном сите.

В подходящем варианте упомянутая предварительная обработка упомянутого катализатора уменьшает число участков кислот Бренстеда по меньшей мере на 20%, в частности по меньшей мере на 50%, например по меньшей мере на 75%, в сравнении с необработанным катализатором.

В одном варианте предварительная обработка упомянутого катализатора с целью уменьшить число участков кислот Бренстеда включает выдержку катализатора при повышенной температуре в присутствии газа, включающего водород, в частности газа, включающего смесь водорода и алифатического углеводорода с низким числом углеродных атомов, такого как метан. В подходящем варианте упомянутую выдержку при повышенной температуре в присутствии водорода проводят при температуре от примерно 600 до примерно 1000°С в течение времени от примерно 0,1 до примерно 100 ч.

В другом варианте предварительная обработка упомянутого катализатора с целью уменьшить число участков кислот Бренстеда включает ионообмен для замены водородных ионов ионами металла.

В подходящем варианте упомянутое молекулярное сито включает ZSM-5, а упомянутый металл включает молибден, рений и/или вольфрам.

В другом варианте объектом настоящего изобретения является способ превращения алифатического углеводорода с низким числом углеродных атомов в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) контактирование исходного материала, содержащего упомянутый алифатический углеводород, с общей массой катализатора дегидроциклизации в реакционной зоне в условиях, эффективных для превращения упомянутого алифатического углеводорода в ароматические углеводороды и образования на катализаторе кокса, причем упомянутый катализатор дегидроциклизации включает металл или соединение металла и молекулярное сито;

(б) периодическое контактирование по меньшей мере части упомянутого катализатора из упомянутой общей массы с регенераторным газом в условиях, эффективных для по меньшей мере частичного удаления кокса из упомянутой части катализатора;

(в) добавление свежего катализатора дегидроциклизации для возмещения потерь из упомянутой общей массы во время (а) и (б), которое регулируют таким образом, что отношение количества всех участков кислот Бренстеда в общей массе катализатора к количеству упомянутого металла в общей массе катализатора составляет меньше 0,1 моля/моль упомянутого металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

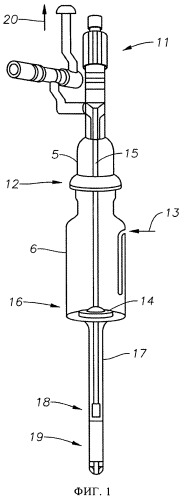

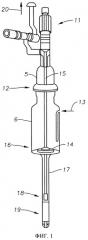

На фиг.1 представлена схема устройства для определения протонной плотности образцов катализатора по ЯМР.

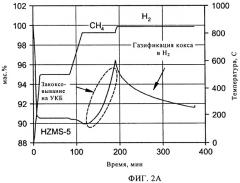

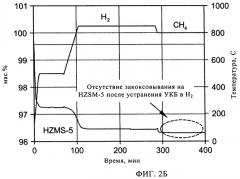

На фиг.2 (а) и (б) представлены графики зависимости времени от температуры и изменения массы катализатора в % в термогравиметрических исследованиях закоксовывания HZSM-5 примера 1 без начальной обработки водородом [фиг.2(а)] и после начальной обработки водородом при 850°С [фиг.2(б)].

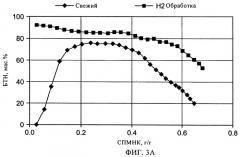

На фиг.3(а) представлен график зависимости селективности в отношении бензола, толуола и нафталина от совокупного превращенного метана на грамм катализатора (СПМНК), а на фиг.3(6) представлен график зависимости превращения от СПМНК для свежих 5 мас.% Mo/ZSM-5 примера 2 и для закоксованных 5 мас.% Mo/ZSM-5 примера 2 после обработки водородом при 850°С в течение 60 ч.

На фиг.4 показаны Н-ЯМР-спектры 2,7 мас.% катализатора Mo/ZSM-5 примера 3, когда его используют в свежем состоянии и после повторных и чередующихся стадий превращения метана и регенерирования водородом.

На фиг.5 представлен график зависимости выхода бензола от времени по ходу процесса повторных и чередующихся стадий превращения метана и регенерирования водородом в примере 3.

На фиг.6 с (а) по (г) показаны 1Н-ЯМР-спектры HZSM-5, использованного в примере 4 [фиг.6(б)], свежего в количестве 1,8 мас.% Mo/ZSM-5 примера 4 [фиг.6(б)], 1,8 мас.% Mo/ZSM-5 примера 4 после экспонирования в метане/водороде при 800°С в течение 1 ч, затем в метане при 800°С в течение 1 ч [фиг.6(с)] и 1,8 мас.% Mo/ZSM-5 примера 4 после экспонирования в метане/водороде при 800°С в течение 1 ч, затем в метане при 800°С в течение 1 ч с последующей экспозицией в Н2 при 850°С в течение 60 ч [фиг.6(г)].

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Используемое в настоящем описании понятие "алифатический углеводород с низким числом углеродных атомов" служит для обозначения насыщенного или ненасыщенного алифатического углеводорода, содержащего от 1 до 5 углеродных атомов, такого как этан, этилен, ацетилен, пропан, пропилен, н-бутан, изобутан, бутен, изобутен, пропан, изопропан, пропены и т.д.

Используемое в настоящем описании понятие "более высокомолекулярный углеводород (углеводороды)" означает углеводород (углеводороды), содержащий больше одного углеродного атома на молекулу, оксигенат, содержащий по меньшей мере один углеродный атом на молекулу, например этан, этилен, пропан, пропилен, бензол, толуол, ксилолы, нафталин и/или метилнафталин; и/или органическое соединение (соединения), включающее по меньшей мере один углеродный атом и по меньшей мере один неводородный атом, например метанол, этанол, метиламин и/или этиламин.

Используемое в настоящем описании понятие "ароматический углеводород (углеводороды)" служит для обозначения веществ, содержащих одно или несколько ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, ксилолы, нафталин и метилнафталины.

Понятия "кокс" и "углеродистый материал" используют в настоящем описании как взаимозаменяемые для обозначения углеродсодержащих материалов, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы с низким содержанием водорода относительно содержания углерода (в частности значение молярного соотношения И/С составляет меньше 0,8, наиболее вероятно меньше 0,5). Они могут включать кристаллический графит, графитовые листовые материалы, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы.

Объектом настоящего изобретения является способ получения ароматических углеводородов введением исходного материала, содержащего алифатический углеводород с низким числом углеродных атомов, как правило, совместно с Н2, Н2О, О2, СО и/или СО2, в контакт с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения алифатического углеводорода в ароматические углеводороды и водород. Катализатор дегидроциклизации включает металл или соединение металла, как правило, молибден, и молекулярное сито, как правило, алюмосиликатное молекулярное сито, где отношение количества всех участков кислот Бренстеда в катализаторе к количеству металла в катализаторе составляет меньше 0,1 моля участков кислот Бренстеда на моль упомянутого металла, как правило, меньше 0,1 моля участков кислот Бренстеда на моль каркасного А1 в молекулярном сите. Как это более подробно обсуждается ниже, определения плотности участков кислот Бренстеда катализатора целесообразно осуществлять по ЯМР.

Когда катализатор используют при ароматизации метана, благодаря сохранению плотности участков кислот Бренстеда на таких низких уровнях селективность катализатора в отношении кокса может быть уменьшена, как установлено, без ухудшения выхода получаемых ароматических углеводородов. Тем не менее во время реакции ароматизации кокс проявляет тенденцию к накоплению на катализаторе, и, следовательно, в непрерывном процессе по меньшей мере часть общей массы катализатора периодически регенерируют. В таком процессе часть общей массы катализатора по мере протекания реакции неизбежно теряется, и, таким образом, для того чтобы сохранить общую массу на целевых уровнях в систему подают свежий катализатор. В одном варианте предлагаемого способа добавление свежего катализатора регулируют таким образом, что отношение количества всех участков кислот Бренстеда в общей массе катализатора к количеству упомянутого металла в общей массе катализатора составляет меньше 0,4 моля/моль, в частности меньше 0,1 моля/моль, упомянутого металла.

Исходный материал

В способе по изобретению можно использовать любой исходный материал, содержащий один или несколько алифатических углеводородах с низким числом углеродных атомов, хотя в общем исходный материал обычно содержит по меньшей мере некоторое количество метана. Один особенно приемлемый для процесса метансодержащий исходный материал представляет собой природный газ. Другие приемлемые метансодержащие исходные материалы включают те, которые получают из таких источников, как угольные пласты, захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтепереработки.

Метансодержащие исходные материалы, такие как природный газ, содержат, как правило, в дополнение к метану, диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо косвенным путем, посредством превращения в метан и/или этан на стадии снижения содержания водорода.

Перед применением метансодержащих потоков в способе по изобретению азот- и/или серосодержащие примеси, которые также, как правило, находятся в этих потоках, могут быть удалены или их количество может быть уменьшено до низких концентраций. В одном из вариантов исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 100 мас. част./млн, например меньше 10 част./млн, в частности меньше 1 част./млн, каждого из соединений азота и серы.

В дополнение к метану или другому низшему алифатическому углеводороду, с целью содействовать уменьшению коксообразования в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере один из водорода, воды, кислорода, моноксида углерода и диоксида углерода. Эти добавки могут быть введены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, например таком, как в случае, когда метановый поток получают из природного газа, включающего диоксид углерода. Другие источники диоксида углерода могут включать отходящие газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает от примерно 90 до примерно 99,9 мольного %, в частности от примерно 97 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 10 мольных %, в частности от примерно 1 до примерно 3 мольных %, СО2. В другом варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает от примерно 80 до примерно 99,9 мольного %, в частности от примерно 94 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 20 мольных %, в частности от примерно 1 до примерно 6 мольных %, СО. В еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает от примерно 90 до примерно 99,9 мольного %, в частности от примерно 97 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 10 мольных %, в частности от примерно 1 до примерно 5 мольных %, водяного пара. Однако в еще одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает от примерно 80 до примерно 99,9 мольного %, в частности от примерно 95 до примерно 99 мольных %, метана и от примерно 0,1 до примерно 20 мольных %, в частности от примерно 1 до примерно 5 мольных %, водорода.

Исходный материал для стадии дегидроциклизации может также представлять собой смесь метана с более высокомолекулярными углеводородами, чем метан, включающими ароматические углеводороды. Такие более высокомолекулярные углеводороды могут быть возвращены в процесс со стадии снижения содержания водорода, добавлены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, таком как, например, в случае, когда в исходном природном газе содержится этан. Более высокомолекулярные углеводороды, возвращаемые в процесс со стадии снижения содержания водорода, как правило, включают моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или меньше, в частности 5 или меньше, например 4 или меньше, как правило, 3 или меньше углеродных атомов. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 5 мас.%, в частности меньше 3 мас.%, углеводородов С3+.

Дегидроциклизация

На стадии дегидроциклизации предлагаемого способа метансодержащий исходный материал вводят в контакт с катализатором дегидроциклизации в условиях, обычно в неокислительных условиях, а, как правило, в восстановительных условиях, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. В принципе проводят следующие результирующие реакции:

Моноксид и/или диоксид углерода, который может находиться в исходном материале, повышает активность и стабильность катализатора содействием протеканию реакций, таких как:

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как:

Катализатор, используемый на стадии дегидроциклизации, включает металл гидрогенизации/дегидрогенизации или его соединение, диспергированное на молекулярном сите как носителе, в особенности на алюмосиликатном молекулярном сите. Приемлемые для катализатора металлические компоненты включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Предпочтительные металлы представляют собой переходные металлы групп с 6 по 10 Периодической таблицы элементов [см. Chemical and Engineering News, 63(5), 27 (1985)], преимущественно молибден, рений и/или вольфрам.

В подходящем варианте металлический компонент содержится в катализаторе дегидроциклизации в количестве в пределах от примерно 0,1 до примерно 20%, в частности от примерно 1 до примерно 10 мас.%, в пересчете на массу всего катализатора. Обычно металл содержится в катализаторе в элементной форме или в форме карбидных материалов.

Молекулярное сито, используемое в катализаторе дегидроциклизации, может представлять собой микропористый кристаллический материал или мезопористый материал. Используемое в настоящем описании понятие "микропористый" относится к порам, обладающим диаметром меньше 2 нм, тогда как понятие "мезопористый" относится к порам, обладающим диаметром от 2 до 50 нм.

Приемлемые микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты и их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, бета-цеолит), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23. ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Приемлемые мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50, Р8М-16и8 ВА-15.

В дополнение к металлу гидрогенизации/дегидрогенизации и молекулярному ситу как носителю, катализатор дегидроциклизации может включать связующее вещество для улучшения его физических и/или химических свойств. Приемлемые связующие материалы включают синтетические или встречающиеся в природе вещества, а также неорганические материалы, такие как глина, диоксид кремния и/или оксиды металлов. Этими последними могут служить либо встречающиеся в природе, либо находящиеся в форме студенистых осадков или гелей, включая смеси диоксида кремния и оксидов металлов. Встречающиеся в природе глины, которые можно использовать в качестве связующего вещества, включают те материалы из семейств монтмориллонита и каолина, к которым относятся суббентониты и каолины, которые общеизвестны как глины Dixie, McNamee, Georgia и Florida, или другие, у которых основным минеральным компонентом является галлуазит, каолинит, дикит, накрит и аноксит. Такие глины можно использовать в сыром состоянии, в котором их изначально добывают, или их вначале подвергают кальцинированию, кислотной обработке или химической модификации. Приемлемые оксиды металлов как связующие вещества включают диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, диоксид кремния/оксид алюминия, диоксид кремния/оксид магния, диоксид кремния/диоксид циркония, диоксид кремния/диоксид тория, диоксид кремния/оксид бериллия, диоксид кремния/диоксид титана, а также тройные композиции, такие как диоксид кремния/оксид алюминия/диоксид тория, диоксид кремния/оксид алюминия/диоксид циркония, диоксид кремния/оксид алюминия/оксид магния и диоксид кремния/оксид магния/диоксид циркония.

Примеры предпочтительных катализаторов включают молибден, вольфрам, рений и их соединения и сочетания, преимущественно молибден, на алюмосиликатном молекулярном сите, в особенности на ZSM-5, обладающем значением молярного отношения диоксида кремния к оксиду алюминия в синтезированном виде меньше 100.

Металлический компонент может быть диспергирован на молекулярном сите как носителе с помощью любого средства, хорошо известного в данной области техники, такого как соосаждение, пропитка до начальной влажности, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое паровое осаждение, диффузионное и физическое смешение. Обычно диспергирование металла на носителе включает реакцию металла с участками кислот Бренстеда, имеющимися на молекулярном сите, благодаря чему, например, на каждый моль молибдена, диспергированного на цеолитном носителе, обычно расходуется один моль кислотного участка. Однако после диспергирования металлического компонента на молекулярном сите как носителе на катализаторе обычно имеются остаточные кислотные участки, поскольку количество кислотных участков на носителе, как правило, больше чем количество введенного металла. Было установлено, что эти остаточные кислотные участки являются высокоселективными в отношении кокса и, следовательно, обуславливают увеличенное образование кокса во время превращения метана. Следовательно, перед превращением метана необходимо уменьшить количество или устранить избыточные участки кислот Бренстеда. Так, в частности, необходимо гарантировать, что отношение количества всех участков кислот Бренстеда, остающихся в катализаторе, к количеству металла в катализаторе составляет меньше 0,4 моля, в частности меньше 0,1 моля, например меньше 0,01 моля участков кислот Бренстеда на моль упомянутого металла. Когда носитель представляет собой алюмосиликатное молекулярное сито, необходимо гарантировать, что количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 моля, в частности меньше 0,01 моля участков кислот Бренстеда на моль каркасного А1 в молекулярном сите, и что обычно количество всех участков кислот Бренстеда в катализаторе составляет меньше 0,1 ммоля, в частности меньше 0,01 ммоля, на грамм молекулярного сита.

Уменьшение количества участков кислот Бренстеда в металлсодержащем катализаторе дегидроциклизации может быть достигнуто рядом путей. Так, например, катализатор может быть выдержан в присутствии газа, включающего водород, такого как смесь водорода и по меньшей мере одного алифатического углеводорода с низким числом углеродных атомов, такого как метан, при температуре от примерно 600 до примерно 1000°С и в течение времени по меньшей мере 0,1 ч, в частности от примерно 0,1 до примерно 100 ч. По другому варианту существует возможность применения дополнительных металлических катионов для титрования участков кислот Бренстеда посредством разнообразия методов, например катионообменом твердых частиц. В любом случае обработку катализатора, как правило, проводят таким образом, чтобы уменьшить число участков кислот Бренстеда на катализаторах по меньшей мере на 20%, в частности по меньшей мере на 50%, даже на целых 75%, в сравнении с необработанным катализатором.

В дополнение к обработке с целью уменьшить количество участков кислот Бренстеда, молекулярное сито как носитель может быть модифицировано по известным методам, таким как, например, обработка водяным паром, кислотная промывка, промывка каустической содой и/или обработка кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями элементов групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно использовать для изменения поверхностной активности носителя и воспрепятствования или улучшения доступа к любой внутренней пористой структуре носителя.

В некоторых вариантах в реакцию дегидроциклизации, в дополнение к каталитическому порошкообразному материалу, может быть направлен некаталитический порошкообразный материал. Некаталитический порошкообразный материал можно использовать в качестве материала для передачи энергии (тепла) в систему и/или для заполнения пространства, в зависимости от потребности обеспечения требуемых гидродинамических условий. Некаталитический порошкообразный материал может образовывать макрочастицы без связующего вещества или частицы могут быть связаны неорганическим связующим веществом, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, используемый для содействия сохранению физической целостности частиц. В предпочтительном варианте частицы обладают по существу сферической формой. Примерами приемлемого некаталитического порошкообразного материала служат диоксид кремния, оксид алюминия, керамика и карбид кремния с малой удельной площадью поверхности.

Стадию дегидроциклизации осуществляют введением метансодержащего исходного материала в контакт с катализатором дегидроциклизации в реакционных зонах с одним или несколькими неподвижными слоями, подвижными слоями или псевдоожиженными слоями. Обычно исходный материал в реакционной зоне или каждой реакционной зоне вводят в контакт с подвижным слоем катализатора дегидроциклизации, где исходный материал движется в противоток направлению движения катализатора деги