Системы и способы производства полиолефинов

Иллюстрации

Показать всеИзобретение относится к способу получения полиолефина, в частности к получению полиэтилена. Способ включает определение оптимальной рабочей температуры для получения полиолефина в реакторной системе с псевдоожиженным слоем; выбор катализатора на основе оксида хрома, который восстановлен этоксидом диэтилалюминия (DEA1E), на носителе из дегидратированного кремния в зависимости от желаемых свойств полиолефина, достигаемых при рабочей температуре; подачу кислорода в реакторную систему для обеспечения реакторной системы количеством кислорода, которое эффективно для минимизации засорения реакторной системы с псевдоожиженным слоем. При этом кислород подают со скоростью, которая эквивалентна количествам, составляющим от более чем 0 до менее чем 0,05 ч./млн. кислорода по отношению к объемной скорости добавления мономера в реакторную систему. Оптимальная рабочая температура такова, что наивысшая температура в реакторной системе менее чем примерно на 20°С ниже температуры плавления полиолефина. Такой способ позволяет осуществлять полимеризацию в течение более продолжительных периодов времени без необходимости останавливать производство для очистки. Более того, воздействие кислорода на производительность катализатора и на индекс текучести получаемого полимера пренебрежимо мало. 9 з.п. ф-лы, 2 ил., 7 пр.

Реферат

Перекрестная ссылка на связанные заявки

Настоящая заявка обладает преимуществом заявки №60/920998, поданной 30 марта 2007 г., описание которой полностью включено в данную заявку в качестве ссылки.

Область техники, к которой относится данное изобретение

Настоящее изобретение относится к различным способам и системам, предназначенным для использования кислорода в реакторной системе для полимеризации полиолефина. В определенных предпочтительных вариантах способы осуществляют в сочетании с реакторной системой для полимеризации, например, с газофазной реакторной системой.

Предпосылки создания изобретения

В соответствии с газофазным способом производства полиолефинов, например полиэтилена, газообразный алкен (например, этилен), водород и, необязательно, сомономер и другие исходные материалы превращают в полиолефиновый продукт. Обычно газофазные реакторы включают реактор с псевдоожиженным слоем, компрессор и охладитель (теплообменник). Реакцию в двухфазном псевдоожиженном слое, который состоит из гранулированного полиэтилена и исходных веществ в газообразном состоянии, поддерживают в псевдоожиженном состоянии с помощью сжижающего газа, который пропускают через распределительную тарелку, расположенную рядом с нижним краем реакционного сосуда. Реакционный сосуд обычно изготовлен из углеродистой стали и предназначен для работы при давлениях до примерно 31 бар (или примерно 3,1 МПа). Катализатор впрыскивают в псевдоожиженный слой. Образующееся в ходе реакции тепло переносится в циркулирующий газовый поток. Этот газовый поток сжимают и охлаждают во внешнем рециркуляционном трубопроводе, а затем повторно вводят в нижнюю часть реакционного сосуда, где он проходит через распределительную тарелку. С целью обеспечения непрерывного процесса полимеризации в реактор добавляют дополнительные потоки сырья с целью поддержания необходимых концентраций реагентов.

Работа большинства реакторных систем критически зависит от хорошего смешивания для обеспечения однородных условий в реакторе, отвода тепла и эффективных характеристик катализатора. Процесс должен быть управляемым и способным обеспечить высокую производительность. Как правило, чем выше рабочая температура, тем больше возможность достижения высокой производительности. Однако если рабочая температура приближается к температуре плавления полиолефинового продукта или превышает ее, частицы полиолефина становятся липкими и плавятся. Также имеет значение взаимодействие сил, которое ведет к агломерации соседних частиц. В результате этого у стенок сосуда и других частей реакторной системы образуются склеившиеся пластинки полимера. Повторные циклы реакции в таком режиме могут, в конечном итоге, вызвать рост пластинок и их падение в псевдоожиженный слой. Пластинки прерывают образование псевдоожиженного слоя, нарушают циркуляцию газа и извлечение продукта из реактора, и все эти факторы требуют остановки реактора для извлечения содержимого.

Аналогично, накопление полимера в охладителе ведет к постепенному снижению эффективности охлаждения, что может в конечном итоге привести к повышению рабочей температуры и вышеописанным проблемам. По не вполне понятным причинам применение некоторых катализаторов, как было найдено, ведет к образованию скоплений полимера в системе, конкретно в охладителе.

Выбор катализатора также сильно влияет на общий ход процесса. Среди доступных катализаторов для полимеризации полиолефинов имеются хромсодержащие катализаторы, например каталитические системы на основе оксида хрома. Такие катализаторы применяли при полимеризации и они имели большое значение, особенно для производства полиэтилена высокой плотности. Конкретно, такие катализаторы особенно важны в таких применениях как, например, формование раздувом, пленки и трубы. (См., например, патенты US 4739015, 5244987, 5385991, 6022933, 6429269, 6891001, 6936666 и 6989344, а также ЕР 0927724 В1. См. также патенты US 5410002, 5844054, 6180729, 6664352, патентные заявки US 2005/0054790 и 2005/0267269, а также китайские патентные заявки CN96111424.Х и CN97106144.0) Другие ссылки, на которых основывается изобретение, включают WO 2006/107373 и WO 2001/49751.

Соответственно, желательно было бы обеспечить улучшенный способ полимеризации, который включает использование катализаторов, содержащих хром, и других материалов, например кислорода и алюминийорганических соединений.

Краткое описание сущности изобретения

Настоящее изобретение в широком смысле направлено на различные способы и системы для производства полиолефинов, например полиэтилена. В определенных предпочтительных вариантах способы применяют в сочетании с полимеризационной реакторной системой, например с газофазной реакторной системой. Данное изобретение также в широком смысле направлено на различные системы, в которых может происходить засорение.

Реакторная система для получения полиолефина в соответствии с одним из предпочтительных вариантов настоящего изобретения включает реакционный сосуд, в котором находится катализатор на основе оксида хрома, восстановленный с помощью этоксида диэтилалюминия (DEA1E), линию подачи мономера, предназначенную для добавления мономера в реакторную систему, расходомер, установленный на линии подачи мономера, линию подачи кислорода для добавления кислорода в реакторную систему, а также вычислительное устройство, работающее вместе с расходомером, предназначенное для управления скоростью подачи кислорода в зависимости от выхода вещества из расходомера. В одном из классов предпочтительных вариантов кислород подают в реакторную систему с псевдоожиженным слоем со скоростью, эквивалентной примерно 0,1 ч./млн. или менее, кислорода по отношению к объемной скорости добавления мономера в реакторную систему с псевдоожиженным слоем.

В способе получения полиолефина в соответствии с одним из предпочтительных вариантов настоящего изобретения задана оптимальная рабочая температура получения полиолефина в реакторной системе с псевдоожиженным слоем. Восстановленный этоксидом диэтилалюминия (DEA1E) катализатор на основе оксида хрома выбирают в зависимости от желаемых свойств полиолефина, достигаемых при данной рабочей температуре. Мономеры контактируют с катализатором в реакторной системе с псевдоожиженным слоем. Рециркулирующий поток реакторной системы с псевдоожиженным слоем охлаждают с целью поддержания оптимальной рабочей температуры. В реакторную систему с псевдоожиженным слоем подают кислород в минимальных для достижения наименьшего засорения реакторной системы с псевдоожиженным слоем количествах.

В соответствии с одним из предпочтительных вариантов способ получения полиэтилена включает определение рабочей температуры, оптимальной для получения полиэтилена в реакторной системе с псевдоожиженным слоем, причем оптимальная рабочая температура такова, что наивысшая температура в реакторной системе с псевдоожиженным слоем приблизительно на 20°C, или менее, ниже температуры плавления полиэтилена. Катализатор, который представляет собой катализатор на основе оксида хрома, восстановленный этоксидом диэтилалюминия (DEA1E), подают в реакторную систему с псевдоожиженным слоем. Этилен, оптимально, вместе с сомономером, например гексеном или бутеном, контактирует с катализатором в реакторной системе с псевдоожиженным слоем. Рециркулирующий поток реакторной системы с псевдоожиженным слоем охлаждают с целью поддержания рабочей температуры на уровне около оптимального значения. Кислород подают в реакторную систему с псевдоожиженным слоем со скоростью, эквивалентной примерно 0,1 ч./млн., или менее, кислорода по отношению к объемной скорости добавления этилена в реакторную систему с псевдоожиженным слоем.

Способ снижения засорения в полимеризационной реакторной системе с псевдоожиженным слоем в соответствии с еще одним предпочтительным вариантом включает подачу восстановленного этоксидом диэтилалюминия (DEA1E) катализатора на основе оксида хрома в реакторную систему с псевдоожиженным слоем, контактирование мономеров с катализатором в реакторной системе с псевдоожиженным слоем с получением полимера и подачу кислорода в реакторную систему с псевдоожиженным слоем со скоростью, которая эквивалентна от более чем 0 до менее чем 0,1 ч./млн. кислорода по отношению к объемной скорости добавления мономера в реакторную систему с псевдоожиженным слоем, с целью минимизации засорения реакторной системы с псевдоожиженным слоем.

Краткое описание чертежей

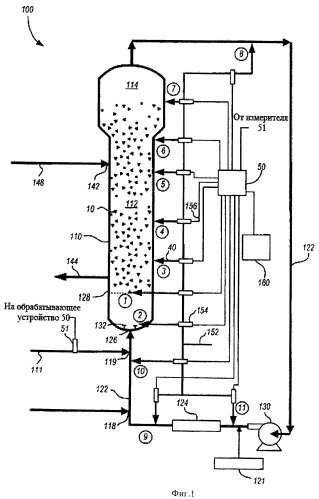

Фиг.1 представляет собой схематическое изображение основных способов, систем и/или устройств в соответствии с определенными предпочтительными вариантами настоящего изобретения в реакторной системе с псевдоожиженным слоем.

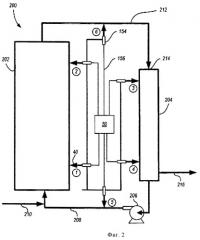

Фиг.2 представляет собой схематическое изображение основных способов, систем и/или устройств в соответствии с определенными предпочтительными вариантами настоящего изобретения в реакторной системе с псевдоожиженным слоем.

Подробное описание сущности изобретения

Перед тем как настоящие вещества, компоненты, композиции и/или способы будут описаны в настоящем описании, следует понять, что, если не указано иное, настоящее изобретение не ограничивается конкретными веществами, компонентами, композициями, реагентами, условиями реакций, лигандами, металлоценовыми структурами и тому подобным, поскольку вышеупомянутое может быть изменено, если не указано иное. Также следует понимать, что используемая в настоящем описании терминология предназначена исключительно для описания конкретных предпочтительных вариантов, и не предназначена для ограничения сферы действия изобретения.

Также следует отметить, что применяемые в настоящем описании и приложенной формуле изобретения формы единственного числа включают ссылки на множественные числа, если не указано иное. Таким образом, например, ссылка на выражение «уходящая группа», например, в группировке, «замещенной уходящей группой», включает более чем одну уходящую группу таким образом, что, например, эту группировку можно заместить двумя или более уходящими группами. Аналогично, ссылка на выражение «атом галогена», например, в группировке, «замещенной атомом галогена», включает более чем один атом галогена таким образом, что группировка может быть замещена двумя или более атомами галогена, ссылка на «заместитель »включает один или более заместителей, ссылка на «лиганд» включает один или более лигандов и так далее.

Неожиданно было найдено, что непрерывное введение малого количества кислорода снижает засорение в газофазных реакторах с псевдоожиженным слоем, которые применяют для полимеризации этилена с помощью катализаторов на основе оксида хрома, восстановленных этоксидом диэтилалюминия (DEA1E). Необходимое количество кислорода достаточно мало, поэтому оказывает пренебрежимо малое воздействие на свойства продукта и производительность катализатора. Такое открытие позволяет осуществлять полимеризацию в течение более продолжительных периодов времени без необходимости останавливать производство и открывать реактор для очистки. Полагают, что сфера действия этого открытия шире, чем производство полиэтилена и/или производство полиолефинов в газофазном реакторе с псевдоожиженным слоем с применением восстановленных DEA1E катализаторов на основе оксида хрома.

В то время как настоящее изобретение применимо к газофазному производству полиолефинов, широкие концепции и идеи, приведенные в настоящем описании, можно также применить ко многим видам процессов, включая, но не ограничиваясь ими, реакторные системы с газовой фазой, с фазой газ/твердое вещество, с фазой жидкое/твердое вещество, газ/жидкое вещество и газ/жидкое/твердое вещество, включая полимеризационные реакторные системы.

Для простоты понимания читателем, а также для более удобного расположения различных предпочтительных вариантов настоящего изобретения в контексте значительная часть нижеследующего описания представлена применительно к коммерческой газофазной реакторной системе для производства полиэтилена. Следует помнить, что это сделано в качестве примера, который ни в коем случае не ограничивает сферу действия настоящего изобретения.

Основной способ в соответствии с настоящим изобретением можно описать, например, ссылаясь на фиг.1, на которой объемный материал 10 находится в реакторной системе 100 для полимеризации с псевдоожиженным слоем. Данный материал может быть газообразным, жидким и/или твердым. В реакторной системе иллюстративные объемные материалы могут включать один или более реакционных сырьевых материалов, например исходные продукты, продукты реакции, например частицы полимеров, реакционные добавки, например катализаторы, побочные или промежуточные продукты и т.д., а также другие материалы. Таким образом, объемный материал может включать практически чистые индивидуальные материалы, а также комбинации материалов или материал (материалы), находящийся в одной или более фазах. Выбирают оптимальную рабочую температуру для получения полиолефина в реакторной системе с псевдоожиженным слоем. В зависимости от одного или более желаемых свойств получаемого полиолефина при выбранной рабочей температуре выбирают восстановленный DEA1E катализатор на основе оксида хрома. Мономеры контактируют с катализатором в реакторной системе 100 с псевдоожиженным слоем. Рециркулирующий поток в линии рециркуляции 122 реакторной системы 100 с псевдоожиженным слоем охлаждают для поддержания оптимальной рабочей температуры. В реакторную систему с псевдоожиженным слоем подают кислород через одну или более линий подачи кислорода 40 для обеспечения реакторной системы с псевдоожиженным слоем примерно минимальным эффективным количеством кислорода, который позволяет минимизировать засорение реакторной системы 100 с псевдоожиженным слоем. В одном из классов предпочтительных вариантов считают, что засорение минимизировано, если реакторная система может работать по крайней мере примерно 3 месяца без необходимости открывать ее для очистки. В особенно предпочтительных вариантах считают, что загрязнение минимизировано, если реакторная система может работать 6 месяцев, 9 месяцев, 1 год или 2 года без необходимости открывать ее для очистки.

В другом предпочтительном общем подходе общего способа, описанного, например, со ссылкой на фиг.1, способ получения полиэтилена включает определение оптимальной рабочей температуры для получения полиэтилена в реакторной системе 100 с псевдоожиженным слоем, причем оптимальная рабочая температура такова, что наивысшая температура в реакторной системе 100 с псевдоожиженным слоем менее чем примерно на 20°C ниже температуры плавления полиэтилена. В реакторную систему 100 с псевдоожиженным слоем подают катализатор, который представляет собой восстановленный DEA1E катализатор на основе оксида хрома. Мономеры контактируют с катализатором в реакторной системе 100 с псевдоожиженным слоем. Рециркулирующий поток реакторной системы с псевдоожиженным слоем охлаждают для поддержания оптимальной рабочей температуры. В реакторную систему 100 с псевдоожиженным слоем подают кислород со скоростью, эквивалентной примерно 0,1 ч./млн., или менее, кислорода по отношению к объемной скорости добавления мономера в реакторную систему 100 с псевдоожиженным слоем.

Дополнительные детали в отношении полимеризационных реакторных систем с псевдоожиженным слоем, включая конкретные материалы, применяемые в производстве, описаны ниже, и каждая из этих нижеописанных деталей конкретно рассмотрена в различных комбинациях с этими или другими общими предпочтительными подходами, описанными в настоящем описании.

В другом предпочтительном общем подходе к общему способу катализатор подают в реакторную систему с псевдоожиженным слоем. Мономеры контактируют с катализатором в реакторной системе с псевдоожиженным слоем с получением полимерных продуктов. Кислород подают в реакторную систему с псевдоожиженным слоем со скоростью, эквивалентной примерно 0,1 ч./млн., или менее, кислорода по отношению к объемной скорости добавления мономера в реакторную систему с псевдоожиженным слоем для минимизации засорения реакторной системы с псевдоожиженным слоем.

Настоящее изобретение также включает устройства и системы, эффективные в производстве полиолефинов в соответствии с вышеописанными способами. В общем, такие устройства представляют собой системы или оборудование, которые включают одну или более линий подачи кислорода в полимеризационную реакторную систему с псевдоожиженным слоем.

Предпочтительная основная система в соответствии с настоящим изобретением включает реакторный сосуд 110 (который в настоящем описании взаимозаменяемо называется реакционным сосудом), а также может включать линию рециркуляции 122. Реакторный сосуд 110 включает восстановленный этоксидом диэтилалюминия (DEA1E) катализатор на основе оксида хрома. Линия подачи мономера 111 соединена с реакторной системой для подачи мономера в реакторную систему. В системе подачи мономера 111 присутствует расходомер 51. Линия подачи кислорода 40 имеет соединение 156 с системой для добавления кислорода в реакторную систему. Вычислительное устройство 50 связано с расходомером 51 для управления скоростью подачи кислорода в зависимости от выхода из расходомера. В одном из аспектов кислород подают в реакторную систему с псевдоожиженным слоем со скоростью, эквивалентной примерно 0,1 ч./млн., или менее, кислорода по отношению к объемной скорости добавления мономера в реакторную систему с псевдоожиженным слоем.

Добавление кислорода в полимеризационные реакторные системы

Количество кислорода, которое необходимо для обеспечения преимуществ настоящего изобретения, невелико. Это открытие позволяет проводить полимеризацию в течение более длительных промежутков времени без необходимости останавливать производство и открывать реактор для очистки. Существует мнение, что сфера действия этого открытия шире, чем производство полиэтилена и/или производство полиолефинов в газофазном реакторе с псевдоожиженным слоем с применением восстановленных DEA1E катализаторов на основе оксида хрома.

В каждом из вышеописанных основных предпочтительных подходов и/или предпочтительных вариантов кислород можно добавлять для снижения засорения в целом ряде процессов, включая, но не ограничиваясь ими, газофазные, газофазные/твердофазные, жидкофазные/твердофазные, газофазные/жидкофазные и газофазные/жидкофазные/твердофазные реакторные системы, включая полимеризационные реакторные системы.

Одна или более линий подачи кислорода (которые обычно в совокупности обозначаются индексом «40», причем несколько линий подачи кислорода обозначаются, более конкретно, на различных чертежах как линии подачи с обведенными в кружок номерами 1, 2, 3 и т.д., и в связанном тексте они называются 40-1, 40-2, 40-3, и т.д.) соединены с реакторной системой 100. Количество подаваемого кислорода, предпочтительно, представляет собой приблизительно минимальное эффективное количество кислорода, необходимого для снижения до минимума засорения реакторной системы с псевдоожиженным слоем.

Засорение

Засорение реакторной системы, показанное, например, на фиг.1 и 2, вызывает проблему по ряду причин. Засорение теплообменника вызывает снижение эффективности охлаждения. Засорение сенсоров, измеряющих температуру, давление, скорость потока и т.д., отрицательно воздействует на их работу. Засорение на распределительной тарелке влияет на образование и поддержание псевдоожиженного слоя.

Засорение теплообменника вызывает особенно серьезные проблемы, поскольку он, главным образом, отвечает за поддержание рабочей температуры. Если теплообменник засорен, он становится менее эффективным, что иногда приводит к необходимости снижения производительности для того, чтобы снизить генерирование тепла в реакторном сосуде. Если засорение особенно сильно, с помощью теплообменника не удается в достаточной степени охлаждать проходящие через него материалы, что может привести к тому, что температура в системе превысит температуру плавления полимерного продукта. Если температура превысит температуру плавления полимерного продукта, который в настоящем описании называется «полимер», полимер становится липким и склонным к образованию агломератов, пластинок и дополнительному засорению. Агломераты отрицательно влияют на псевдоожиженный слой, нарушая поток. Образовавшиеся вдоль стенок реакторного сосуда пластинки могут разрушаться и нарушать псевдоожиженный слой, что вызывает дорогостоящее отключение реакторной системы.

В реакторной системе с псевдоожиженным слоем, производящей полиэтилен с применением восстановленного DEA1E катализатора на основе оксида хрома, наблюдались засорение кожухотрубных теплообменников в области плиты или образование «трубчатой пластины» на входе в трубопровод теплообменника, а также накопления в трубах.

В одном из классов предпочтительных вариантов неожиданно было найдено, что введение небольшого количества кислорода в реакторную систему с псевдоожиженным слоем, производящую полиэтилен, снижает или предотвращает засорение, конкретно в теплообменнике реакторной системы с псевдоожиженным слоем, например такой, как показана на фиг.1, без значительного влияния на свойства продукта или производительность катализатора. Кислород в полимеризационной системе с псевдоожиженным слоем способен действовать в качестве каталитического яда, его присутствие приводит к снижению производительности и прекращению роста полимерной цепи, что обычно приводит к получению полимерного продукта с меньшей молекулярной массой. Следовательно, в процессах производства полиолефина, в которых требуются высокие производительности по полимеру или желаемый продукт обладает большой молекулярной массой, как правило, кислород не добавляют.

В одном из подходов используется это неожиданное открытие и сфера его действия расширяется, что позволяет применять его при производстве полиолефинов с широкими распределениями молекулярной массы путем тщательного подбора свойств катализатора и условий работы, что описано ниже более подробно.

Полимеризационные реакторные системы

В каждом из вышеупомянутых основных особенно предпочтительных подходов и/или предпочтительных вариантов система с псевдоожиженным слоем может включать полимеризационную реакторную систему с псевдоожиженным слоем. Как было кратко упомянуто выше, газофазные реакции полимеризации можно проводить в полимеризационных реакторах с псевдоожиженным слоем, а также в реакторных системах с перемешиванием или реакторных системах лопастного типа (то есть системах с перемешиваемым слоем), которые включают твердые вещества в газовой среде. Несмотря на то, что дальнейшее обсуждение включает системы с псевдоожиженным слоем, следует понимать, что основные концепции, относящиеся к добавлению кислорода для снижения или исключения засорения, которые обсуждаются по отношению к системам с псевдоожиженным слоем, можно также адаптировать для применения в реакционных системах с перемешиванием или лопастных реакционных системах. Настоящее изобретение не ограничено каким-либо конкретным видом газофазной реакционной системы.

В общих чертах, традиционный процесс полимеризации с псевдоожиженным слоем для производства каучуков и других видов полимеров проводят путем непрерывного пропускания газового потока, содержащего один или более мономеров, через реактор с псевдоожиженным слоем в реакционных условиях и в присутствии катализатора со скоростью, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Непрерывный контур применяют в случае, когда циркулирующий газовый поток, также известный как рециркулирующий поток или сжижающий агент, нагревается в реакторе теплом, которое выделяется при полимеризации. Горячий газовый поток, который также содержит непрореагировавший газообразный мономер, непрерывно извлекают из реактора, сжимают, охлаждают, а затем снова подают в реактор. Продукт извлекают из реактора, а в систему подают подпиточный мономер, то есть его подают в рециркулирующий поток, либо в реакторный сосуд для замещения полимеризованного мономера. См., например, патенты US 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661, 5668228 и 6689847. Базовая традиционная система с псевдоожиженным слоем показана на фиг.1. Реакторный сосуд 110 включает реакционную зону 112 и зону снижения скорости 114. Несмотря на то, что на фиг.1 показана конфигурация реактора, которая включает, по существу, цилиндрическую зону за расширенной секцией, можно применять альтернативные конфигурации, например конфигурации, которые включают полностью или частично конический реактор. В таких конфигурациях псевдоожиженный слой может находиться в конической реакционной зоне ниже зоны с большим поперечным сечением, которая имеет то же назначение, что и зона снижения скорости более традиционной конфигурации реактора, которая показана на фиг.1.

В общем, отношение высоты к диаметру реакционной зоны может находиться в пределах от примерно 1:1 до примерно 10:1. Площадь поперечного сечения зоны снижения скорости 114, как правило, от примерно 2 до примерно 4 раз больше площади поперечного сечения реакционной зоны 112.

Реакционная зона 112 включает слой растущих полимерных частиц, сформировавшиеся полимерные частицы и незначительное количество катализатора, причем все они находятся в псевдоожиженном состоянии под воздействием непрерывного потока способных к полимеризации и модифицирующих газовых компонентов, включая инертные газы, в виде подпиточного потока и рециркулирующей текучей среды в зоне реакции. Для поддержания слоя в псевдоожиженном состоянии приведенная скорость потока газа через псевдоожиженный слой должна превышать минимальную скорость потока, необходимую для сжижения, которая, как правило, составляет от примерно 0,2 до примерно 0,5 фут/с для полиолефинов. Предпочтительно, приведенная скорость газа выше минимальной скорости потока, необходимой для сжижения, по крайней мере на 0,2 фут/с, или на величину от примерно 0,4 до примерно 0,7 фут/с. Как правило, приведенная скорость газа не превышает 5,0 фут/с и обычно составляет не более чем примерно 2,5 фут/с.

При запуске в реактор обычно загружают слой мелких частиц полимера перед началом подачи потока газа. Такие частицы помогают предотвратить образование локальных зон перегрева при начале подачи катализатора. Частицы могут представлять собой получаемый, либо иной полимер. В случае, когда они представляют собой иной полимер, их, предпочтительно, извлекают вместе с только что образовавшимися частицами получаемого полимера в виде первичного продукта. В конечном итоге, псевдоожиженный слой, состоящий из частиц желаемого полимера, замещает изначальный слой.

Ожижение производят с помощью высокой скорости рециркулирования текучей среды к слою и через него, обычно скорость рециркулирования превышает скорость потока подачи или подпитки примерно в 50 раз. Такая высокая скорость рециркулирования обеспечивает необходимую приведенную скорость газа, которая требуется для поддержания псевдоожиженного слоя. Псевдоожиженный слой, в общем, представляет собой плотную массу отдельно движущихся под воздействием газа, проходящего через слой, частиц. Падение давления в слое равно отношению массы слоя к площади его поперечного сечения, либо немного превышает его.

В соответствии с фиг.1 подпиточные текучие среды можно подавать в точках 118 и 119 через линию рециркуляции 122. Композицию рециркулирующего потока обычно определяют с помощью газового анализатора 121, а затем композицию и дозировку подпиточного потока регулируют нужным образом для поддержания, по существу, стабильной композиции внутри реакционной зоны. Газовый анализатор 121 может быть установлен так, чтобы получать газ из точки, которая находится между зоной снижения скорости 114 и теплообменником 124, предпочтительно, между компрессором 130 и теплообменником 124.

Для обеспечения полного ожижения рециркулирующий поток и, при необходимости, по крайней мере часть подпиточного потока можно возвращать в реактор посредством линии рециркуляции 122, например, во впускной точке 126, которая находится ниже слоя. Предпочтительно, ниже от точки возврата по ходу потока находится распределительная тарелка 128, предназначенная для облегчения однородного ожижения слоя и поддержания твердых частиц перед запуском системы, либо когда она выключена. Поток, проходящий вверх через слой и выходящий из него, помогает удалить тепло, генерируемое при экзотермической реакции полимеризации.

Часть газового потока, которая не прореагировала при прохождении через псевдоожиженный слой, образует рециркулирующий поток, который выходит из реакционной зоны 112 и поступает в зону снижения скорости 114, которая находится выше слоя, где большая часть захваченных потоком частиц падает обратно в слой, таким образом вынос твердых частиц из реакционной зоны снижается.

Рециркулирующий поток затем сжимают в компрессоре 130 и пропускают через теплообменник 124, в котором тепло реакции удаляют из рециркулирующего потока перед его возвращением в слой. Следует отметить, что теплообменник 124 может также быть расположен перед компрессором 130. Иллюстративный теплообменник 124 представляет собой кожухотрубный теплообменник, по трубам которого проходит рециркулирующий газ.

Рециркулирующий поток, который покидает зону теплообмена, затем возвращают в основание реактора 126, таким образом он попадает в псевдоожиженный слой через распределительную тарелку 128. Дефлектор потока текучей среды 132 предпочтительно установлен на входе в реактор для предотвращения отложения и агломерации частиц полимера в виде твердой массы, а также для поддержания частиц или жидкостей, которые могут осесть или выпасть из потока, в взвешенном состоянии, либо для приведения этих частиц в взвешенное состояние.

В данном предпочтительном варианте полимерный продукт выгружают из линии 144. Хотя это не показано на чертеже, предпочтительно отделять любую текучую среду от продукта и возвращать эту текучую среду в реакционный сосуд 110.

В соответствии с одним из предпочтительных вариантов настоящего изобретения, катализаторы полимеризации подают в реактор в твердой или жидкой форме в точке 142 через линию 148. Если катализатор требует применения одного или более сокатализаторов, как часто и происходит, один или более сокатализаторов можно вводить отдельно в реакционную зону, в которой они будут реагировать с катализатором с образованием каталитически активного продукта реакции. Однако катализатор можно смешать с сокатализатором (сокатализаторами) перед введением в реакционную зону.

Реактор, показанный на фиг.1, особенно хорошо подходит для получения полиолефинов, например полиэтилена, полипропилена и т.д. Условия процесса, исходные материалы, катализаторы и тому подобное, которые используются для получения различных полиолефинов и других продуктов реакции, описаны в ссылках, которые включены в настоящее описании. Иллюстративные условия процесса для реакций полимеризации в общих чертах перечислены ниже в качестве общего руководства.

Реакционное давление в реакторе в газофазном процессе может составлять от примерно 100 фунт/кв. дюйм (отн.) (690 кПа) до примерно 600 фунт/кв. дюйм (отн.) (4138 кПа), предпочтительно от примерно 200 фунт/кв. дюйм (отн.) (1379 кПа) до примерно 400 фунт/кв. дюйм (отн.) (2759 кПа), более предпочтительно от примерно 250 фунт/кв. дюйм (отн.) (1724 кПа) до примерно 350 фунт/кв. дюйм (отн.) (2414 кПа).

Температура в реакторе в газофазном процессе может составлять от примерно 30 до примерно 125°C. В одном из подходов наивысшая температура в реакторной системе может быть менее чем примерно на 40°C, 30°C, более предпочтительно менее чем примерно на 20°C, и еще более предпочтительно менее чем примерно на 15°C ниже температуры плавления получаемого полиолефина. Процесс можно проводить даже при более высоких температурах, например менее чем примерно на 10°C или на 5°C ниже температуры плавления получаемого полиолефина. Например, температура плавления полиэтилена находится в диапазоне от примерно 120 до примерно 136°C.

В одном из подходов температура в самой горячей точке реакторной системы менее чем примерно на 30°C, более предпочтительно менее чем примерно на 20°C, еще более предпочтительно менее чем примерно на 15°C ниже температуры плавления получаемого полиолефина. В такой системе, как показанная на фиг.1, наивысшая температура в системе наблюдается на выходе из компрессора 130.

Другие предполагаемые газофазные процессы включают последовательные или многостадийные процессы полимеризации. Кроме того, газофазные процессы, которые предполагаются в настоящем изобретении, включают процессы, описанные в патентах US 5627242, 5665818 и 5677375, а также ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421.

В любом из описанных в настоящем описании предпочтительных вариантов газофазный процесс можно проводить в режиме конденсирования, в котором в процесс вводят инертную текучую среду, которая поддается конденсации, для увеличения охлаждающей способности реакторной системы. Такие поддающиеся конденсации текучие инертные среды называются агентами индуцированной конденсации или ICA. Дополнительные подробности процессов в режиме конденсирования см. в патентах US 5342749 и 5436304.

В определенных предпочтительных вариантах настоящего изобретения предполагают, что можно применять коммерческие реакторы, способные производить полимера от более чем 500 фунтов в час (227 кг/ч) до примерно 300000 фунт/ч (90900 кг/ч), или более, предпочтительно более чем 1000 фунт/ч (455 кг/ч), более предпочтительно более чем 10000 фунт/ч (4540 кг/ч), еще более предпочтительно более чем 25000 фунт/ч (11300 кг/ч), еще более предпочтительно более чем 35000 фунт/ч (15900 кг/ч), еще более предпочтительно более чем 50000 фунт/ч (22700 кг/ч) и наиболее предпочтительно от более чем 65000 фунт/ч (29000 кг/ч) до более чем 100000 фунт/ч (45500 кг/ч).

На фиг.2 показана другая иллюстративная полимеризационная реакторная система 200 с псевдоожиженным слоем. В соответствии с изображением система 200 представляет собой рециркуляционную систему, которая включает закрепленный вертикальный реактор 202, нисходящую трубу 204 и рециркуляционный насос 206. Мономер (мономеры) и катализатор добавляют в линию рециркуляции 208 через устройство подачи 210. В системе такого типа продукт полимеризации образуется, преимущественно, в вертикальном реакторе 202, но продолжает образовываться по всей системе. Частицы полимера, которые образовались в вертикальном реакторе 202, проходят через линию 212 к верхнему впускному отверстию 214 нисходящей трубы 204. Частицы полимера накапливаются в нисходящей трубе, по которой они двигаются вниз в плотном медленном потоке. Слой, образовавшийся в нисходящей трубе, в одном из классов предпочтительных вариантов, можно считать псевдоожиженным слоем. Частицы полимерного продукта извлекают из линии 216. Хотя это не показано на чертеже, желательно отделять любые текучие среды от продукта и возвращать их в реакторную систему 200.

Другие полимеризационные системы

Более медленно двигающиеся массы частиц, хотя их рассматривают как «псевдоожиженные» для целей настоящего изобретения, в данной области техники называют также «подвижными слоями». Подвижные слои включают частицы, например, в емкостях массового расхода, нисходящих трубах и тому подобных устройствах, в которых твердые вещества медленно двигаются через сосуд.

Система с перемешиваемым слоем, хотя и считается «псевдоожиженной» в интересах настоящего изобретения, включает слои, которые перемешивают с помощью, например, лопастей или плунжера, которые вращаются или двигаются в слое (например, в реакторе с перемешиваемым слоем, смесителе и т.д.). Другие виды систем с перемешиваемым слоем могут быть образованы вращающимся барабаном (например, с внутренними перегородками для улучшения перемешивания, или без них), сосуд, совершающий возвратно-поступательные движения, перемешивание, включая применение ультразвуковых вибраций, которые воздействуют на частицы или конте