Применение токоферола

Иллюстрации

Показать всеИзобретение относится к применению токоферола в качестве сокатализатора при полимеризации с раскрытием цикла циклических силоксанов и к способу получения гидрофильных полисилоксанов. Предложено применение токоферола в качестве сокатализатора при полимеризации с раскрытием цикла гидридсодержащего циклического силоксана. Предложен также способ получения гидрофильных полисилоксановых полимеров, где гидридсодержащий циклический силоксан вводят в реакцию с гидрофильной молекулой, содержащей углерод-углеродную двойную связь, выбранной из аллилметилового эфира, аллилэтилового эфира, н-бутилвинилового эфира и аллилциклогексанона, в присутствии платинового катализатора с получением мономера, и полимеризуют указанный мономер в присутствии второго катализатора и токоферола в качестве сокатализатора, причем второй катализатор выбирают из группы, состоящей из фосфазеновых оснований и силанолятов аммония, калия, натрия, лития и их смесей. Предложены также получаемый указанным способом гидрофильный полисилоксан, способ получения гидрофильного силоксанового эластомера сшивкой указанного силоксана и варианты гидрофильного силоксанового эластомера. 6 н. и 5 з.п. ф-лы, 4 ил., 7 табл., 16 пр.

Реферат

Настоящее изобретение относится к применению токоферола, а также к способу получения гидрофильных полисилоксанов. Изобретение также относится к гидрофильным полисилоксанам, к способу получения гидрофильных силоксановых эластомеров, а также к гидрофильным силоксановым эластомерам.

УРОВЕНЬ ТЕХНИКИ

Полисилоксаны применяют в промышленности в различных областях, например, в качестве поверхностно-активных веществ, покрытий, диспергирующих агентов, стабилизаторов дисперсий, адгезионных агентов, пищевых добавок, герметиков, трубок и для медицинского применения. Полисилоксаны также применяют во многих областях в медицинской промышленности, например, при доставке лекарственных средств как в качестве покрытия в обычных пилюлях, так и в качестве имплантируемых, внутривлагалищных или внутриматочных устройств. Наиболее широко используемым полисилоксаном является полидиметил-силоксан (PDMS), который представляет собой высокогидрофобный, стабильный и устойчивый к температурам материал. PDMS особенно приемлем для применения в качестве мембран, регулирующих скорости высвобождения лекарственных средств. Однако поскольку PDMS является гидрофобным, он не может быть использован для всех лекарственных средств, что зависит от гидрофильности или гидрофобности лекарства.

Однако при получении полисилоксанов путем полимеризации с раскрытием цикла циклических силоксанов с фосфазеновыми основаниями в качестве катализаторов требуется большое количество катализатора, что приводит к сшивке полимеров при хранении.

Стерически затрудненные фенолы, такие как α-токоферолы и их производные, применяют в реакциях полимеризации, чтобы замедлить реакцию и предупредить образование гелей и олигомеров. Токоферол также используют в полимерах в качестве стабилизатора вследствие его антиоксидантного действия.

Тем не менее, все еще есть необходимость в разработке сокатализатора, приемлемого для снижения количества катализатора, используемого при полимеризации с раскрытием цикла циклических силоксанов. Также существует необходимость в разработке компонентов, способных сильно понижать, но не исключать полностью, поперечную сшивку полимеров, полученных таким образом, во время хранения.

Что касается применения в медицине, то скорость высвобождения лекарственного средства традиционно регулируют за счет изменения параметров системы высвобождения лекарства, например путем изменения площади поверхности, толщины мембраны, количества лекарства или количества наполнителей в мембране, регулирующей высвобождение. Однако если необходимо сильное изменение скорости высвобождения или если размеры устройства доставки не могут быть модифицированы, необходимо модифицировать состав полимера.

Известно, что диффузионные свойства полидиметилсилоксана можно менять за счет присоединения к полимеру замещающих групп, что снижает или увеличивает скорость высвобождения.

Добавление полиэтиленоксидных (ПЭО) групп в PDMS полимер может увеличить скорость высвобождения лекарственных средств. В Journal of Controlled Release 10 (1989), 251-260 (Ullman et al.) представлены мембраны, изготовленные из блоксополимера, содержащего полиэтиленоксид и PDMS, и высвобождение различных стероидов через такие мембраны. В соответствии с этой публикацией высвобождение гидрофильных стероидов повышается и высвобождение липофильных стероидов понижается, когда количество ПЭО групп растет. В этом исследовании ПЭО группы присоединены к атомам кремния силоксановых групп через мочевинную связь.

В патенте FI 107339 раскрыто регулирование скорости высвобождения лекарственных средств с помощью эластомерной композиции на основе силоксана, содержащей, по меньшей мере, один эластомер и возможно несшитый полимер, а также способ производства указанной эластомерной композиции. Эластомер или полимер композиции содержит полиалкиленоксидные группы в виде алкокси-терминированных прививок или блоков полисилоксановых звеньев, или их смеси. Алкокси-терминированные прививки или блоки соединены с силоксановыми звеньями с помощью связей кремний-углерод.

В публикации «Synthesis and drug release property of polysiloxane containing pendant long alkyl ether group», Gaofenzi Xuebao, (1), 62-67, 1997, Kexue (CA 126:200090) (Hu et al.) представлен полимер на основе силикона, который привит простыми эфирными группами после стадии полимеризации, причем в результате катализатор гидросилирования (Pt) остается внутри полимера. Полимер может быть использован при смешении с силиконовым каучуком. В публикации раскрыты только простые эфирные группы. Полимер, привитый, как описано, понижает скорость высвобождения лекарственного средства.

В патенте США №6346553 описаны алкилметилсилоксан-полиалкиленоксид-диметилсилоксановые сополимеры, которые приемлемы для применения в качестве поверхностно-активного агента как для эмульсий «масло-вода», так и эмульсии «силикон-вода», а также способ производства указанных сополимеров. Сополимеры могут быть произведены реакцией гидросилилирования между линейным или разветвленным олефином и циклическим силоксаном с использованием платинового катализатора, отгонкой алкилированного циклического силоксана, полимеризацией смеси указанного тетраметилдисилоксана и возможно другого циклического силоксана в присутствии кислотного катализатора. Полученный полимер, в конечном итоге, подвергают гидросилилированию с помощью терминально ненасыщенного полиалкиленоксидного полимера.

В патенте США №6294634 представлен способ производства силоксановых композиций путем нагревания смеси диметилсилоксана, алкилзамещенного циклического силоксана и циклического силоксана, содержащего оксиалкиленовую группу, в отсутствие растворителя. Катализатором полимеризации, например, может быть гидроксид, алкоксид или силанолат щелочного металла, кислоты Льюиса, кислые фосфазены или основные фосфазены. Композиция содержит лишь небольшие остаточные количества платины или полностью свободна от платины.

В патенте США №3427271 раскрыты органические полисилоксаны, которые образуют диметилсилоксановые звенья, метил-оксиалкилсилоксановые звенья и силоксановые звенья, которые замещены метильной группой и высшей алкильной группой. В реакции полимеризации используют платиновый катализатор.

ЗАДАЧИ И СУТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На основании упомянутого выше, задачей настоящего изобретения является разработка сокатализатора, приемлемого для понижения количества катализатора. Также задача изобретения состоит в снижении степени сшивки полимера во время хранения.

Одна из задач настоящего изобретения состоит в получении свободного от платины эластомера, с которым скорость высвобождения лекарственного средства легко регулировать.

Еще одна задача настоящего изобретения состоит в получении эластомера, который также имеет достаточные механические свойства.

Таким образом, настоящее изобретение относится к применению токоферола в качестве сокатализатора при полимеризации с раскрытием цикла циклических силоксанов.

Кроме того, настоящее изобретение относится к способу получения гидрофильных полисилоксанов, где гидридо-содержащий циклический силоксан вводят в реакцию с гидрофильной молекулой, содержащей углерод-углеродную двойную связь, имеющую общую формулу (I) или (II):

(I) H2C=CH-(CHR)n-O-(CHR1CR2R3)mR4

(II) H2C=CH-(CHR)n-R5

где n принимает целые значения от 0 до 4, m принимает целые значения от 0 до 5, R, R1, R2, R3 и R4 каждый независимо друг от друга представляет собой атом водорода или С1-С6-алкил, R5 представляет собой насыщенный циклический углеводород, содержащий карбонильную группу, в присутствии первого катализатора с получением мономера, и полимеризуют указанный мономер в присутствии второго катализатора и токоферола в качестве сокатализатора.

Настоящее изобретение также предлагает гидрофильный полисилоксан, имеющий формулу (III):

(III) EB-[B1-B2-B3]k-EB

где:

EB представляет собой концевую блокирующую группу, В1, В2 и B3 независимо выбраны из группы, состоящей из -Si-O-цепи, содержащей гидрофильную группу и метильную группу, -Si-O-цепи, содержащей две метильные группы, и -Si-O-цепи, содержащей винильную группу и метильную группу,

указанные В1, В2 и B3 статистически распределены вдоль цепи полисилоксана, и k принимает целые значения от 15 до 50000, получаемому способом в соответствии с настоящим изобретением.

Изобретение также относится к способу получения гидрофильного силоксанового эластомера, включающему сшивку полисилоксана в соответствии с настоящим изобретением в присутствии сшивающего катализатора, а также к гидрофильному силоксановому эластомеру, получаемому указанным способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

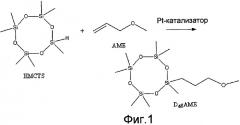

ФИГУРА 1 показывает пример синтеза мономера в соответствии с вариантом осуществления настоящего изобретения.

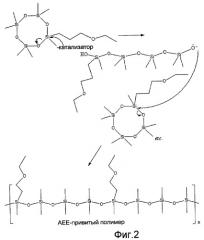

ФИГУРА 2 показывает пример анионной полимеризации с раскрытием цикла в соответствии с вариантом осуществления настоящего изобретения.

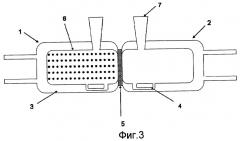

ФИГУРА 3 показывает устройство для измерения высвобождения лекарства.

ФИГУРА 4 показывает данные по проникновению некоторых лекарств, которые измерены с эластомерами в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к применению токоферола в качестве сокатализатора при полимеризации с раскрытием цикла циклических силоксанов.

Как будет показано далее в экспериментальной части, при использовании токоферола в качестве сокатализатора при полимеризации с раскрытием цикла циклических силоксанов количество катализатора, необходимое для такой реакции, снижается. Кроме того, сшивка полимеров во время хранения значительно снижается, когда токоферол был использован в качестве сокатализатора при полимеризации с раскрытием цикла.

В соответствии с вариантами осуществления настоящего изобретения указанный токоферол выбирают из группы, состоящей из D'L-альфа-токоферола, RRR-альфа-токоферола, ацетата D'L-альфа-токоферола и ацетата RRR-альфа-токоферола. Смеси таких соединений, конечно, также могут быть использованы.

В соответствии с другим вариантом осуществления циклический силоксан выбирают из группы, состоящей из гептаметилциклотетрасилоксана и тетраметилциклотетрасилоксана.

Настоящее изобретение также относится к способу получения гидрофильных полисилоксанов, где гидридо-содержащий циклический силоксан вводят в реакцию с гидрофильной молекулой, содержащей углерод-углеродную двойную связь, имеющую общую формулу (I) или (II):

(I) H2C=CH-(CHR)n-O-(CHR1CR2R3)mR4

(II) H2C=CH-(CHR)n-R5

где n принимает целые значения от 0 до 4, m принимает целые значения от 0 до 5, R, R1, R2, R3 и R4 каждый независимо друг от друга представляет собой атом водорода или С1-С6-алкил, R5 представляет собой насыщенный циклический углеводород, содержащий карбонильную группу, в присутствии первого катализатора с получением мономера, и полимеризуют указанный мономер в присутствии второго катализатора и токоферола в качестве сокатализатора.

Детали и варианты осуществления, перечисленные выше, также применимы к способу в соответствии с настоящим изобретением.

Таким образом, настоящее изобретение относится к способу получения гидрофильных полисилоксанов, который дает полидиметилсилоксановые полимеры, которые не проявляют никакой нежелательной сшивки во время полимеризации и при хранении полимера. Такие полимеры могут быть сшиты с образованием более гидрофильного эластомера, чем PDMS эластомеры. Такие эластомеры дают возможность легко и точно регулировать скорость высвобождения лекарственного средства из системы доставки лекарства на основе полимера.

В соответствии с вариантом настоящего изобретения мономер, содержащий гидрофильный остаток, перед проведением полимеризации очищают. Это дает возможность получить гидрофильный силиконовый эластомер, который по существу не содержит остаточных количеств катализатора из реакции гидросилирования. Когда на первой стадии используют платиновый катализатор, конечный эластомер, полученный в соответствии с этим вариантом осуществления, по существу свободен от платины, при условии, что платину не используют на стадии сшивки.

Полученный мономер может быть очищен с помощью любого известного способа, например, перегонкой при пониженном давлении. Целью очистки является удаление непрореагировавшего ненасыщенного исходного материала, алкилированных продуктов, образованных из него, в особенности удаление остаточных количеств катализатора, например остаточных количеств платины. На данный момент перегонка является наиболее простым путем полного удаления платинового катализатора из конечных эластомеров и, следовательно, является предпочтительным способом в настоящем изобретении.

В соответствии с вариантами осуществления гидридо-содержащий циклический силоксан выбирают из группы, состоящей из гептаметилциклотетрасилоксана и тетраметилциклотетрасилоксана. Другие дополнительные силоксаны также могут быть использованы при сополимеризации, например, октаметилциклотетрасилоксан.

В соответствии с другим вариантом осуществления гидрофильную молекулу выбирают из группы, состоящей из аллилэтилового эфира, аллилметилового эфира, аллилпропилового эфира, аллилбутилового эфира, аллилпентилового эфира, бутилвинилового эфира, пропилвинилового эфира, трет-пентилвинилового эфира и аллилацетата.

Реакционная температура в реакции гидросилирования может меняться от комнатной температуры до 250-300°С, предпочтительно от 20 до 170°С и более предпочтительно от 50 до 170°С, даже более предпочтительно от 50 до 95°С. Может быть необходимо нагревать реакционную смесь до 100°С или выше, особенно если активность катализатора была понижена из-за присутствия воды в реакционной смеси или за счет суспендирования катализатора в разбавителе.

Подходящими катализаторами являются, например, катализаторы гидросилилирования на основе платины или комплексов платины, которые описаны, например, в патентах США №№3220972; 3715334; 3775452; 3814730; 4421903 и 4288345. Некоторыми подходящими катализаторами являются хлорплатинат, ацетилацетонат платины, комплекс платина-дивинилдисилоксан, гексаметилдиплатина и комплексы галогенидов платины с различными соединениями, имеющими двойные связи, такими как этилен, пропилен, органические винилсилоксаны или стирол. Также могут быть использованы другие катализаторы, такие как рутений, родий, палладий, осмий и иридий, а также их комплексы.

В соответствии с предпочтительным вариантом осуществления первым катализатором является платиновый катализатор. Так как перед полимеризацией мономер предпочтительно очищают, полученный полимер, а также полученный эластомер не содержат платину, при условии, что платину не использовали на стадии сшивки.

Полимеризация может представлять собой гомополимеризацию или сополимеризацию, и в этом случае на стадии полимеризации присутствует сомономер. Сомономер, например, может представлять собой виниловый сомономер, выбранный из группы, состоящей из винил-содержащих циклических или линейных низкомолекулярных силоксанов, таких как 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан. Циклический силоксан, таким образом, может быть сополимеризован с различными циклическими силоксанами и/или линейными силоксанами.

Полимеризацию с раскрытием цикла обычно катализируют или кислотными, или основными катализаторами. Примерами подходящих основных катализаторов являются гидроксиды щелочных металлов и их комплексы со спиртами, алкоксиды щелочных металлов, силанолаты щелочных металлов и различные галогениды азота и фосфора. Предпочтительными катализаторами являются силанолаты калия и фосфазеновые основания. Примерами подходящих кислотных катализаторов являются сильные кислоты, такие как серная кислота, уксусная кислота или трифторметансульфоновая кислота, кислоты Льюиса, такие как трифторид бора или хлорид аммония, или сильнокислые ионообменные смолы.

Полимеризация может быть проведена, например, в растворителе, без растворителя или в эмульсии. В некоторых случаях может быть использован подходящий растворитель, чтобы регулировать скорость реакции и получать определенную степень полимеризации. Если используют растворитель, то некоторыми подходящими растворителями являются жидкие углеводороды, такие как гексан и гептан, силиконы, такие как полидиорганосилоксаны, силанолы, такие как триалкилсиланол, и в некоторых случаях спирты, такие как спирты, содержащие от 1 до 8 атомов углерода. В некоторых случаях вода, присутствующая в реакционной среде, делает контроль реакции более легким.

В соответствии с еще одним из вариантов осуществления на стадии полимеризации присутствует соединение, блокирующее концевые группы. Указанное блокирующее концевые группы соединение может быть выбрано из группы, состоящей из линейного низкомолекулярного силоксана, такого как 1,1,3,3-тетравинилдиметилсилоксан. Соединение, блокирующее концевые группы, может быть использовано для регулирования молекулярной массы полимера или для введения функциональных групп в окончания полимерной цепи.

В соответствии с вариантом осуществления изобретения указанный второй катализатор выбирают из группы, состоящей из фосфазеновых оснований, силанолатов аммония, силанолатов калия, силанолатов натрия, силанолатов лития и их смесей.

Фосфазеновые основания являются эффективными катализаторами в реакциях полимеризации и количество используемого катализатора может быть значительно меньше, например, 1-2000 ч./млн из расчета на количество силоксана, предпочтительно 2-1000 ч./млн и более предпочтительно 2-500 ч./млн. На практике количество катализатора также зависит от скорости реакции и желаемой молекулярной массы полимера. Количество катализатора, например, может составлять от 2 до 200 ч./млн.

Любые подходящие фосфазеновые основания могут быть использованы в качестве катализатора, особенно основания, которые находятся в жидкой форме или которые могут быть растворены в жидкости. Некоторыми примерами коммерчески доступных фосфазеновых оснований являются 1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиден-амино]-2Δ5,4Δ5-катенади(фосфазен), 1-трет-бутил-2,2,4,4,4-пентакис(диметиламино)-2Δ5,4Δ5-катенади(фосфазен) и 1-трет-октил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)-фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен).

Время реакции на стадии полимеризации может меняться от 30 минут до нескольких часов в зависимости от активности катализатора и целевого продукта. Температура полимеризации может меняться от комнатной температуры до 250°С, предпочтительно от 80 до 200°С, более предпочтительно от 120 до 150°С.

Реакцию полимеризации можно контролировать путем отбора проб через постоянные интервалы и анализируя их известными методами, например, отслеживая молекулярную массу с помощью гельпроникающей хроматографии. Реакция полимеризации может быть прервана путем добавления подходящего нейтрализующего реагента, который инактивирует катализатор. Как правило, реакции проводят в инертной атмосфере, например в атмосфере азота.

Настоящее изобретение также относится к гидрофильным полисилоксанам, имеющим формулу (III):

(III) EB-[B1-B2-B3]k-EB

где:

EB представляет собой группу, блокирующую концевые группы, В1, В2 и B3 независимо выбраны из группы, состоящей из -Si-O-цепи, содержащей гидрофильную группу и метильную группу, -Si-O-цепи, содержащей две метильные группы, и -Si-O-цепи, содержащей винильную группу и метильную группу,

указанные В1, В2 и B3 статистически распределены вдоль цепи полисилоксана, и k принимает целые значения от 15 до 50000.

Такие гидрофильные силоксаны могут быть получены способом в соответствии с настоящим изобретением.

В соответствии с одним из вариантов настоящего изобретения гидрофильную группу выбирают из группы, состоящей из пропилэтилового эфира, этилбутилового эфира, пропилциклогексанона, пропилметилового эфира, дипропилового эфира, пропилбутилового эфира, пропилпентилового эфира, этилпропилового эфира, этил-трет-пентилового эфира и пропилацетата.

В соответствии с другим вариантом изобретения концевую блокирующую группу выбирают из группы, состоящей из линейных низкомолекулярных силоксанов.

В соответствии с одним из вариантов изобретения полимерный материал способен к отверждению, то есть может быть сшит с помощью сшивающего катализатора. В соответствии с вариантом изобретения сшивающим катализатором является пероксид. Если не является обязательным, чтобы эластомер не содержал платины, можно использовать сшивающий катализатор на основе платины. Детали и варианты, перечисленные выше, также применимы к таким гидрофильным полисилоксанам в соответствии с настоящим изобретением.

Кроме того, настоящее изобретение также относится к способу производства гидрофильного силоксанового эластомера, содержащего сшитый полисилоксан в соответствии с настоящим изобретением, в присутствии сшивающего катализатора, а также к гидрофильному силоксановому эластомеру, получаемому указанным способом. В соответствии с вариантом осуществления сшивающим катализатором может быть, например, пероксидный сшивающий катализатор или платиновый сшивающий катализатор. Если необходим не содержащий платину эластомер, предпочтительно следует использовать сшивание пероксидом.

В соответствии с еще одним аспектом настоящее изобретение относится к гидрофильному силоксановому эластомеру, получаемому способом, описанным выше.

Детали и варианты, перечисленные выше, также применимы к способу и к эластомеру в соответствии с настоящим изобретением.

Эластомер, как правило, получают путем сшивки с использованием любых известных катализаторов и/или инициаторов, таких как пероксиды, облучение, гидросилирование или конденсация. Например, могут быть использованы органические винил-специфические или неспецифические пероксиды, такие как ди-трет-бутилпероксид и 2,5-бис-(трет-бутилпероксид)-2,5-диметилгексан или бензоилпероксид, трет-бутилперокси-2-этилгексаноат и/или 2,4-дихлорбензоилпероксид. Количество катализатора меняется, например, от 0,1 до 5 массовых частей на 100 частей силоксана.

Эластомер на основе силоксана, который используется в данном случае, может представлять собой эластомер, полученный из дизамещенных силоксановых звеньев, где заместители могут представлять собой замещенные или незамещенные низшие алкилы, предпочтительно С1-С6-алкилы или фенильные группы. Некоторое количество заместителей, прикрепленных к атомам кремния, замещены оксиалкильными группами, которые присоединены к атомам кремния связью кремний-углерод.

В данном случае под С1-С6-алкилами подразумевают метил, этил, пропил, бутил, пентил и гексил, а также все их изомеры.

Далее, когда упоминаются замещенные оксиалкильные группы, это означает, что такие замещенные оксиалкильные группы прикреплены к атомом углерода связью кремний-углерод.

В соответствии с одним из вариантов осуществления эластомерная композиция может быть получена из одного единственного сшитого полимера на основе силоксана. В соответствии с другим вариантом эластомерная композиция может быть получена из двух взаимопроникающих эластомеров. Первый эластомер может затем содержать замещенные оксиалкильные группы, которые описаны выше, и второй эластомер может представлять собой эластомер на основе силоксана, такой как PDMS. Второй эластомер также может включать замещенные оксиалкильные группы, которые описаны выше.

Эластомерная композиция в соответствии с настоящим изобретением может быть использована в качестве мембраны (или фильтра) или матрицы для регулирования скорости высвобождения лекарственного средства. Под лекарственным средством понимают любой тип фармацевтически активного ингредиента, который может быть введен млекопитающим. Мембраны или пленки могут быть изготовлены любым известным способом, например наливом, экструзией, прессованием, формованием, нанесением покрытия, распылением или окунанием.

Скорость высвобождения лекарственного средства эластомером можно контролировать с помощью количества замещенных оксиалкильных групп и/или свойств лекарства.

В соответствии с еще одним вариантом эластомерная композиция может представлять собой смесь, содержащую эластомер на основе силоксана (например, PDMS) и, по меньшей мере, полисилоксановый полимер или сополимер, содержащий замещенные оксиалкильные группы. Кроме того, эластомер на основе силоксана может содержать такие замещенные оксиалкильные группы.

В соответствии с одним из вариантов эластомерная композиция также содержит наполнитель, такой как аморфный диоксид кремния, чтобы повысить прочность пленки, изготовленной из эластомерной композиции. Другими возможными наполнителями являются оксид алюминия, оксид титана, слюда, карбонат кальция, различные волокна и сульфат бария. Количество наполнителя зависит от наполнителя и назначения эластомера. Усиливающие наполнители, такие как диоксид кремния, как правило, используют в количестве от 1 до 50, предпочтительно от 15 до 40 массовых частей, а другие наполнители в количестве от 1 до 200 массовых частей.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Полимеризацию проводят на масляной бане в круглодонном стеклянном реакторе объемом 100 мл с механическим перемешиванием и в атмосфере азота. Мономер и другие исходные химикаты, такие как D'L-α-токоферол (0,01 мас.%), виниловый сомономер (например, тетраметилтетравинилциклотетрасилоксан (MV4), 0,01% мол.) или виниловый сополимер и соединение, блокирующее концевые группы (например, тетраметилдивинилдисилоксан), вводят в реактор. Путем изменения стехиометрии исходных химикатов относительно друг друга можно менять молекулярную массу полимера и плотность сшивки полученного эластомера. Температура полимеризации равна 150оС, и используют интенсивное перемешивание (200-400 об/мин). Когда температура реакционного раствора достигает 150°С, добавляют 50 ч./млн 1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазена) с помощью микрошприца через перегородку ниже поверхности раствора. Полимеризация с раскрытием цикла начинается или сразу же и протекает до окончания быстро, или постепенно в течение 30 минут. Когда полимеризация достигает цели, катализатор дезактивируют путем добавления эквивалентного количества трис(триметилсилил)фосфата. На ранней стадии реакции вязкость повышается быстро и в некоторых опытах вязкость начинает немного падать во время полимеризации. Такое явление приписывают растущему количеству низкомолекулярных циклических молекул и линейных молекул по мере протекания полимеризации до ее термодинамического равновесия.

Пример 1

Исходные химикаты

Заместитель: Аллилэтиловый эфир (Aldrich)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен) (Fluka Chimika)

Сокатализатор: D'L-α-токоферол (Roche)

Виниловый сомономер: 1,3,5,7-тетравинил-1,3,5,7-тетраметил-циклотетрасилоксан, MV4 (Gelest)

Соединение, блокирующее концевые группы: Поли(диметилсилоксан) с концевыми винильными группами, DMS-V21 (ABCR)

Дезактиватор катализатора полимеризации: трис(триметилсилил)фосфат (Fluka Chimika)

Синтез мономера

Гептаметилциклотетрасилоксан и аллилэтиловый эфир взвешивают в круглодонном стеклянном реакторе объемом 50 мл, оборудованном обратным холодильником; используют стехиометрическое соотношение 1,1:1 (винил:SiH). Реактор помещают в масляную баню и через реактор продувают азот. Масляную баню нагревают до 65°С и в реакционный раствор добавляют катализатор (20 ч./млн Pt) с помощью микрошприца через перегородку. Через несколько минут наблюдается экзотерма и цвет среды меняется от бесцветного до коричневатого. Реакцию контролируют с помощью FTIR спектроскопии по исчезновению поглощения SiH (2100 см-1) и винила (1650 см-1). Образцы отбирают регулярно каждый час, и через 2,5 часа по данным FTIR спектроскопии (исчезает пик винила при 1650 см-1) реакция завершается.

Полученный таким образом мономер (1,1-3,3-5,5-7-гептаметил-7-пропилэтилэфироциклотетрасилоксан), перегоняют при пониженном давлении (Р<10 мбар). Установлено, что большая часть предгона представляет собой непрореагировавший гептаметилциклотетрасилоксан. Перегонку также проводят для удаления платины из мономера (дистиллята). Чистоту мономера проверяют с помощью газовой хроматографии (сетевая ГЖ система Agilent Technologies 6890 N, детектор FID), и, как установлено, чистота составляет 95% (% площади).

Полимеризация 1,1-3,3-5,5-7-гептаметил-7-пропилэтилэфиро-циклотетрасилоксана

Полимеризацию с раскрытием цикла проводят в круглодонном стеклянном реакторе объемом 100 мл с подвесной мешалкой в атмосфере азота. Температуру полимеризации устанавливают на 150°С. В реактор загружают 25 г мономера (98,69 мас.%), 0,01 мас.% D'L-α-токоферола, 0,10 мас.% MV4 и 1,20 мас.% соединения, блокирующего концевые группы. Когда реакционная среда достигает заданной температуры, через перегородку добавляют фосфазеновый катализатор (50 ч./млн). Полимеризация начинается медленно, пока через 10 минут не станет заметным повышение вязкости. Полимеризацию продолжают при медленном перемешивании в течение 30 минут, после чего катализатор дезактивируют эквивалентным количеством трис(триметилсилил)фосфата.

Затем полимер отпаривают от летучих компонентов в пленочном испарителе «на коротком пути» (Р<1 мбар, Т=90°С). Отпарку проводят для удаления из полимера непрореагировавшего мономера и низкомолекулярных циклических и линейных молекул.

Пример 2

Исходные химикаты

Заместитель: н-Бутилвиниловый эфир (BASF)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен) (Fluka Chimika)

Виниловый сомономер: 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан, MV4 (Gelest)

Соединение, блокирующее концевые группы: 1,1,3,3-тетравинилдиметилдисилоксан (ABCR)

Дезактиватор катализатора полимеризации: трис(триметил-силил)фосфат (Fluka Chimika)

Синтез мономера

Для синтеза мономера используют те же стадии, что и в примере 1. Используют заместитель (н-бутилвиниловый эфир), чтобы реакция протекала намного быстрее (общее время 0,5 часа) и полностью. В соответствии с данными FTIR спектроскопии не наблюдается дополнительных групп Si-H (при 2050 см-1). Продукт, 1,1-3,3-5,5-7-гептаметил-7-этилбутилэфиро-циклотетрасилоксан, очищают перегонкой.

Полимеризация 1,1-3,3-5,5-7-гептаметил-7-этилбутилэфиро-циклотетрасилоксана

Для синтеза полимера используют те же стадии, что и в примере 1. Загруженные исходные материалы включают 25 г 1,1-3,3-5,5-7-гептаметил-7-этилбутилэфиро-циклотетрасилоксана (99,4 мас.%), 0,10 мас.% винилового сомономера (MV4) и 0,80 мас.% соединения, блокирующего концевые группы. Для начала полимеризации необходимое количество катализатора составляет 100 ч./млн, которое загружают в два этапа через перегородку в течение 30 минут. Полимеризация приводит к полимеру с более низкой молекулярной массой по сравнению с примером 1.

Пример 3

Исходные химикаты

Заместитель: н-Бутилвиниловый эфир (BASF)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен) (Fluka Chimika)

Сокатализатор: D'L-α-токоферол (Roche)

Виниловый сомономер: 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан, MV4 (Gelest)

Соединение, блокирующее концевые группы: 1,1,3,3-тетравинилдиметилсилоксан (ABCR)

Дезактиватор катализатора полимеризации: трис(триметилсилил)фосфат (Fluka Chimika)

Синтез мономера

Для синтеза мономера используют те же стадии, что и в примере 1. С другим заместителем (н-бутилвиниловый эфир) реакция протекает намного быстрее и завершается через 0,5 часа. В соответствии с данными FTIR спектроскопии группы Si-H отсутствуют.

Полимеризация 1,1-3,3-5,5-7-гептаметил-7-этилбутилэфиро-циклотетрасилоксана

Для полимеризации используют те же стадии, что и в примере 1. Полимеризация начинается быстрее (с учетом вязкости) и является более полной, чем в примерах 1 и 2.

Пример 4

Исходные химикаты

Заместитель: 2-Аллилциклогексанон (Aldrich)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен) (Fluka Chimika)

Сокатализатор: D'L-α-токоферол (Roche)

Виниловый сомономер: 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан, MV4 (Gelest)

Синтез мономера

Для синтеза мономера используют те же стадии, что и в примере 1. Реакция гидросилирования протекает постепенно в течение 2 часов (по данным FTIR спектроскопии), одновременно цвет меняется на желтоватый. Продукт, 1,1-3,3-5,5-7-гептаметил-7-пропилциклогексанон-циклотетрасилоксан, очищают перегонкой.

Полимеризация 1,1-3,3-5,5-7-гептаметил-7-пропилциклогексанон-циклотетрасилоксана

Для полимеризации используют те же стадии, что и в примере 1. Полимеризация не начинается, пока количество катализатора, который добавляют постепенно, не составит 600 ч./млн. Полимеризация протекает медленнее, чем в опытах 1-3.

Пример 5

Исходные химикаты

Заместитель: н-Бутилвиниловый эфир (BASF)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)фосфоранилиденамино]-2Δ5,4Δ5-катенади(фосфазен) (Fluka Chimika)

Сокатализатор: D'L-α-токоферол (DSM)

Виниловый сомономер: 1,3,5,7-тетравинил-1,3,5,7-тетраметилциклотетрасилоксан, MV4 (Gelest)

Соединение, блокирующее концевые группы: 1,1,3,3-тетравинилдиметилсилоксан (ABCR)

Дезактиватор катализатора полимеризации: трис(триметил-силил)фосфат (Fluka Chimika)

Синтез мономера

Для синтеза мономера используют те же стадии, что и в примере 1. Реакция протекает быстрее, чем в примерах 1 и 2, то есть, приблизительно, за 10 минут. В конце реакции среда по данным FTIR спектроскопии не содержит группы SiH. Продукт, 1,1-3,3-5,5-7-гептаметил-7-этилбутилэфиро-циклотетрасилоксан, очищают перегонкой.

Полимеризация 1,1,3,3,5,5,7-гептаметил-7-этилбутилэфиро-циклотетрасилоксана

Для полимеризации используют те же стадии, что и в примере 1. Реакция полимеризации протекает успешно.

Пример 6

Исходные химикаты

Заместитель: Аллилэтиловый эфир (Aldrich)

Исходный силоксан: Гептаметилциклотетрасилоксан (Clariant)

Катализатор синтеза мономера: Pt-дивинилтетраметилдисилоксан, 2,3 мас.% Pt, в ксилоле (ABCR)

Катализатор полимеризации: Фосфазеновое основание (1-трет-бутил-4,4,4-трис(диметиламино)-2,2-бис[трис(диметиламино)-фосфоранилиденамино]-2Δ5,4Δ5-катенади (фосфазен) (Fluka Chimika)

Сокатализатор: D'L-α-токоферол (Roche)

Виниловый сомономер: 1,3,5-тривинил-1,3,5-триметил-циклотетрасилоксан, MV3 (Gelest)

Соединение, блокирующее концевые группы: поли(диметилсилоксан) с концевыми вин