Способ повышения точности измерений теплопродукции микроорганизмов в ферментационном сосуде

Иллюстрации

Показать всеИзобретение относится к области биотехнологии, биохимии и технической микробиологии и может быть использовано в длительных непрерывных и периодических процессах при строгом поддержании массы культуральной жидкости. Способ включает измерение теплопродукции по изменению тепловой мощности, затрачиваемой на поддержание изотермического режима ферментационного сосуда при останавливаемых протоках жидких и газообразных сред через ферментационный сосуд с введением поправки на вклад тепловой мощности от перемешивания культуральной жидкости. При этом устраняют вклад в теплопродукцию тепловой мощности от изменений в ферментационном сосуде массы культуральной жидкости благодаря поддержанию исходного ее значения с заданной точностью в условиях проводимых непрерывных и периодических процессов культивирования по равенству приращений энергии, затрачиваемых для каждого нагрева ферментационного сосуда в процессе поддержания заданного значения массы культуральной жидкости, значению приращения энергии, полученному при калибровочном нагреве ферментационного сосуда, заполненного исходной массой культуральной жидкости, при этом определение теплопродукции и поддержание массы культуральной жидкости в течение проводимого процесса культивирования микроорганизмов разнесены во времени. Изобретение обеспечивает повышение точности измерений в ферментационном сосуде теплопродукции микроорганизмов в непрерывных и периодических процессах. 1 з.п. ф-лы, 3 ил.

Реферат

Область техники

Данное изобретение может быть использовано в биотехнологии, биохимии и технической микробиологии.

Изучение роста и метаболизма микроорганизмов при разработках биотехнологических процессов по очистке окружающей среды, процессов микробиологического синтеза антибиотиков, ферментов и для решения ряда других задач - активно развивающееся направление исследований в перечисленных областях науки и техники. Калориметрия дополняет применяемые в данных исследованиях электрохимические и оптические методы, являясь неспецифическим, неинвазивным и высокочувствительным методом. При этом определяемая калориметрическим методом временная зависимость тепловой мощности (Pt), сопровождающей эти процессы, позволяет сделать заключение относительно скорости роста, возникновения лимитирующих условий и дать информацию об образовании метаболитов [Winkelmann, М., Hüttl, R., and Wolf, G. Application of batch-calorimetry for the investigation of microbial activity // Thermochimica Acta. - 2004. - Vol.415 - Р.75-82].

Все количественные расчеты при культивировании микроорганизмов ведутся с использованием точных данных о массе культуральной жидкости (КЖ) в ферментационном сосуде при проведении указанных процессов [Перт С.Дж. Основы культивирования микроорганизмов и клеток. - М.: Мир, 1978. - 332 с].

Уровень техники

Известен аналог, позволяющий измерять теплопродукцию микроорганизмов, - реакционный калориметр RC1 (Mettler Toledo, Switzerland). Данный прибор не позволяет учитывать переменный тепловой вклад в Pt мешалки при длительных ферментационных процессах, что делает невозможным его применение в основных областях использования ферментационной техники [U.Stockar and I.Marison. The use of calorimetry in biotechnology, Advances in Biochemical Engineering / Biotechnology, 1989, vol.40, p.95-136].

Известен метод, в котором предусмотрено измерение тепловой мощности, затрачиваемой на поддержание заданной температуры ферментера в изотермическом режиме [Kotelnikov G.V., Moiseyeva S.P. and Krayev V.P. Calorimetric method for adjusting the mass of culture fluid in a bioreactor // Review of Scientific Instruments, 1998, vol.69, p.2137-2140]. При этом в измеряемую мощность входят мощность на подогрев биореактора в изотермическом режиме, тепловая мощность, вводимая перемешивающим устройством, и теплопродукция от жизнедеятельности микроорганизмов. В данном методе измеряемая тепловая мощность зависит от теплообмена ферментационного сосуда с внешней средой и величины теплового вклада от перемешивания культуральной жидкости в ферментационном сосуде, что не позволяет использовать его для измерений теплопродукции от жизнедеятельности микроорганизмов.

Наиболее близким предложенному по технической сущности и количеству совпадающих признаков является способ измерения в ферментационном сосуде теплопродукции микроорганизмов в непрерывных и периодических процессах [патент RU № 2391410, МПК C12Q 3/00]. Данный способ осуществляется в ферментационном аппарате, в котором не предусматривается прецизионное поддержание заданного значения массы КЖ при проведении ферментационных процессов, сопровождающихся изменением аэрации, режимов перемешивания и пенообразования.

Это влечет за собой неконтролируемое изменение в ферментационном сосуде массы КЖ и соответствующее изменение биомассы, продуцирующей теплопродукцию, что приводит к изменению тепловой мощности, затрачиваемой на поддержание изотермического режима ферментационного сосуда. Таким образом, указанный тепловой вклад приводит к ошибке измерений теплопродукции, так как измерения теплопродукции микроорганизмов ведутся только по изменению тепловой мощности, затрачиваемой на поддержание изотермического режима ферментационного сосуда.

Указанный способ не позволяет устранить вклад в теплопродукцию тепловой мощности от возникающих неконтролируемых изменений в ферментационном сосуде массы культуральной жидкости, что приводит к ошибке в измерениях теплопродукции до десятков процентов.

Таким образом, известные способы измерений теплопродукции микроорганизмов не обеспечивают необходимую точность измерений этого параметра при изменении в ферментационном сосуде массы культуральной жидкости в условиях проводимых непрерывных и периодических процессов культивирования.

Задача изобретения - повышение точности измерений теплопродукции микроорганизмов за счет устранения вклада в теплопродукцию тепловой мощности от изменений в ферментационном сосуде массы культуральной жидкости благодаря поддержанию исходного ее значения с заданной точностью в условиях проводимых непрерывных и периодических процессов культивирования.

Раскрытие изобретения

Поставленная задача реализуется благодаря заявленному способу повышения точности измерений теплопродукции микроорганизмов в ферментационном сосуде, заключающемуся в измерении теплопродукции по изменению тепловой мощности, затрачиваемой на поддержание изотермического режима ферментационного сосуда при останавливаемых протоках жидких и газообразных сред через ферментационный сосуд, с введением поправки на вклад тепловой мощности от перемешивания культуральной жидкости, при этом устраняют вклад в теплопродукцию тепловой мощности от изменений в ферментационном сосуде массы культуральной жидкости благодаря поддержанию исходного ее значения с заданной точностью в условиях проводимых непрерывных и периодических процессов культивирования по равенству приращений энергии, затрачиваемых для каждого нагрева ферментационного сосуда в процессе поддержания заданного значения массы культуральной жидкости, значению приращения энергии, полученному при калибровочном нагреве ферментационного сосуда, заполненного исходной массой культуральной жидкости, при этом операции определения теплопродукции и поддержания массы КЖ в ферментационном сосуде в условиях проводимых непрерывных и периодических процессов культивирования микроорганизмов разнесены во времени.

Поставленная задача реализуется также благодаря тому, что, согласно предлагаемому способу, поддержание массы культуральной жидкости в проводимом процессе культивирования микроорганизмов осуществляется изменением протоков жидких сред через ферментационный сосуд.

Поставленная задача повышения точности измерения теплопродукции микроорганизмов решается в известном ферментационном аппарате по патенту RU № 2391410, в котором дополнительно осуществлена программная реализация регулятора массы КЖ для осуществления заявленного способа.

Краткое описание чертежей

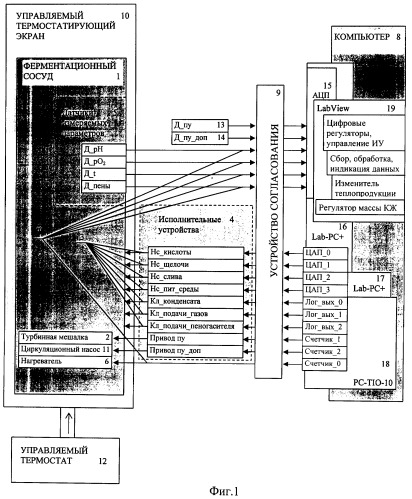

На фиг.1 представлена структурная схема ферментационного аппарата для осуществления изобретения. Ферментационный аппарат согласно фиг.1 содержит ферментационный сосуд 1 с перемешивающим устройством 2, подключенный пневмогидравлическими коммуникациями 3 к исполнительным устройствам 4, снабженный датчиками измерительных параметров 5 и нагревателем 6, соединенными электрическими коммуникациями 7 с управляющим компьютером 8 через устройство согласования 9, через которое к управляющему компьютеру 8 электрическими коммуникациями подключены исполнительные устройства 4, при этом ферментационный сосуд 1 установлен внутри управляемого термостатирующего экрана 10 и снабжен дополнительным перемешивающим устройством 11 для обеспечения регулирования температуры ферментационного сосуда 1 при изменении режимов работы перемешивающего устройства 2 в процессе измерения вклада его тепловой мощности в теплопродукцию микроорганизмов, при этом коммуникации 3 и 7, идущие в ферментационный сосуд 1, имеют тепловой контакт с управляемым термостатирующим экраном 10. Управляемый термостат 12 подключен к управляемому термостатирующему экрану 10. Датчики подключены через устройство согласования 9 к входам многоканального аналого-цифрового преобразователя (АЦП) 15, входящего в модуль Lab-РС+(16), встроенный в управляющий компьютер 8. Через указанное устройство согласования 9 исполнительные устройства 4 ферментационного сосуда 1: Нс_кислоты и Нc_щелочи подключены к выходам цифроаналоговых преобразователей ЦАП_0 и ЦАП_1, входящих в модуль 16; Нс_слива и Нс_пит. среды подключены к выходам цифро-аналоговых преобразователей ЦАП_2 и ЦАП_3, входящих в модуль Lab-PC+ (17); Кл_конденсата, Кл_подачи_газов и Кл_подачи пеногасителя подключены к выходам: Лог_вых_0, Лог_вых_1 и Лог_вых_2; привод пу и привод пу_доп, нагреватель подключены к выходам: счетчик_1, счетчик_2, счетчик_0 модуля РС-ТIO-10 (18).

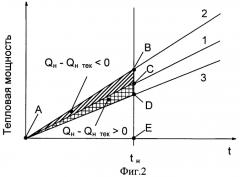

На фиг.2 представлены кривые измеряемой тепловой мощности во времени для различных количеств массы КЖ в ферментере при его программном разогреве в течение заданного интервала времени (tн).

Осуществление изобретения

Согласно фиг.2, кривая 1 соответствует исходному значению массы КЖ (энергия разогрева соответствует площади АСЕ); кривая 2 соответствует значению массы КЖ, превышающему величину исходного значения (энергия разогрева соответствует площади ABE); кривая 3 соответствует значению массы КЖ, величина которого меньше исходного значения (энергия разогрева соответствует площади ADE). Из данных кривых следует, что тепловая энергия для кривой 2 больше, а для кривой 3 меньше, чем энергия для кривой 1. Это позволяет использовать указанные отклонения тепловой энергии (площади ABC и ACD) при различных значениях массы КЖ в ферментационном сосуде для расчета количества сливаемой КЖ для поддержания исходного значения, что обеспечивает измерение без необходимости достижения установившихся значений мощности в процессе разогрева и занимает промежуток времени порядка 10 сек. Это не накладывает никаких ограничений на получение точного значения измеренной теплопродукции, поддержания массы КЖ и выполнения операций по устранению теплового вклада мешалки в условиях проводимых в ферментационном сосуде ферментационных процессов.

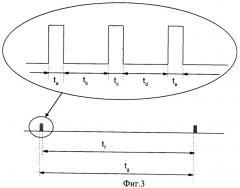

На фиг.3 представлена временная диаграмма, иллюстрирующая пример разнесения во времени измерения теплопродукции с известным измерением теплового вклада мешалки в сигнал теплопродукции и устранения теплового вклада изменения массы КЖ в теплопродукцию согласно заявленному способу, где

ta - интервал измерения теплопродукции длительностью 20 с;

tc - интервал измерения теплового вклада мешалки длительностью 20 с;

te - интервал устранения теплового вклада изменения массы КЖ в теплопродукцию длительностью 20 с;

tb, td, tf - интервалы времени, в которых ведется ферментационный процесс при заданной температуре без остановки протоков жидких и газообразных сред через ферментационный сосуд. На интервале tf могут производиться дополнительно по команде оператора измерения теплопродукции на интервалах, аналогичных ta;

tg - интервал времени цикла.

В реальных процессах интервалы времени по диаграмме могут быть изменены в большую или меньшую сторону, поскольку уровень техники позволяет это сделать.

Массу КЖ в ферментационном сосуде можно поддерживать путем добавления или убавления ее по величине энергии, затрачиваемой на единицу массы КЖ в ферментационном сосуде, то есть изменением протоков жидких сред через ферментационный сосуд.

При калибровочном нагреве калибровочный коэффициент определяется как

Δm - количество слитой в ферментационный сосуд жидкости при калибровке;

ΔQ - энергия, затрачиваемая на разогрев Δm.

При этом масса сливаемой из ферментационного сосуда жидкости mж.слив рассчитывается по формуле (2):

где Qн - приращение энергии при программном разогреве ферментационного сосуда с заданным количеством КЖ в течение интервала времени установленной длительности; Qн_тек - приращение энергии при разогреве ферментационного сосуда во втором и последующих циклах нагрева в процессе регулирования массы КЖ. Слив КЖ осуществляется насосом с нормированной производительностью по сигналу управляющего компьютера.

При (Qн-Qн_тек)>0 слив не ведется, т.к. количество КЖ в ферментационном сосуде меньше заданного значения. За счет дозирования в ферментационный сосуд питательных и других компонентов (Qн-Qн_тек) меняет знак, что влечет за собой слив текущего расчетного значения mж.слив. Поддержание массы КЖ ведется циклически. Однако благодаря компьютерному управлению подача жидкости и слив КЖ устанавливаются равными по величине. Это позволяет корректировать массу КЖ в ферментационном сосуде с интервалами времени порядка часа, так как за это время происходит накопление ошибки дозирующих устройств. Калориметрический метод обеспечивает необходимую точность поддержания массы КЖ в ферментационном сосуде, с погрешностью около 10 г, что, в сравнении с методом поддержания массы КЖ в ферментационном сосуде по уровню, в десятки раз лучше.

Ферментационный аппарат, используемый при измерении теплопродукции по заявленному способу с обеспечением поддержания исходного значения массы КЖ, работает следующим образом.

Все системы измерения и регулирования в данном ферментационном аппарате работают в штатном режиме, при этом получение данных по фиг.1 обеспечивается благодаря работе регулятора температуры ферментационного сосуда в соответствии с программой. Температура ферментационного сосуда 1 автоматически регулируется по сигналу датчика температуры Д_t, сигнал которого нормируется в устройстве согласования 9 и подается на один из входов на многоканального АЦП, входящего в модуль Lab-PC+ (16), встроенного в управляющий компьютер 8. Сформированный в компьютере управляющий широтно-импульсный сигнал (ШИМ) с выхода «Счетчик_0» модуля РС-ТIO-10 (18), встроенного в компьютер 8, подается через согласующее устройство 9 в нагреватель 6 ферментационного сосуда 1, обеспечивая автоматическое регулирование температуры в соответствии с уставкой, заданной на компьютере 8, программный регулятор массы КЖ, входящий в программное обеспечение 19 ферментационного аппарата на основе LabView, предусматривает выполнение следующих функций:

- программное изменение уставки регулятора температуры ферментационного сосуда при разогреве ферментационного сосуда в течение фиксированного интервала времени и охлаждении ферментационного сосуда до исходной температуры;

- сбор и суммирование цифрового ШИМ регулятора температуры в течение программного разогрева;

- расчет количества сливаемой жидкости и формирование управляющего сигнала для насоса слива.

Указанные функции выполняются следующим образом.

При разогреве исходного значения массы КЖ регулятор массы КЖ вычисляет значение Qн, при последующих нагревах таким же образом вычисляется Qн_тек. Для расчета калибровочного коэффициента из ферментационного сосуда с исходным значением массы КЖ сливается известное количество массы КЖ Δm, выполняется указанный программный разогрев для определения энергии, затрачиваемой на разогрев Δm, по формуле ΔQ=(Qн-Qн_тек), и рассчитывается калибровочный коэффициент Ккалибр по формуле (1). После каждого из текущих разогревов, проводимых циклично, рассчитывается масса сливаемой из ферментационного сосуда жидкости mж.слив по формуле (2). Слив КЖ осуществляется насосом за фиксированное время с изменяющейся производительностью по управляющему сигналу с выхода «ЦАП_3» модуля Lab-PC+. Алгоритм работы регулятора массы КЖ предусматривает выключение насоса после слива mж.слив записью в «ЦАП_3» нуля.

Регулятор массы КЖ обеспечивает равенство Qн и Qн_тек в течение всего ферментационного процесса, что устраняет вклад в теплопродукцию тепловой мощности от изменения массы КЖ в ферментационном сосуде в условиях проводимых непрерывных и периодических процессов культивирования микроорганизмов. Определения Qн и Qн_тек разнесены во времени с операциями измерения и калибровки теплопродукции и обеспечиваются с погрешностью не более 0.1%, а интегральная система регулирования массы КЖ обеспечивает нулевую ошибку поддержания массы КЖ. Таким образом, практически полностью исключается вклад тепловой мощности в теплопродукцию от изменения в ферментационном сосуде массы КЖ.

Реализация заявленного способа в ферментационной аппаратуре позволяет исследователям измерять теплопродукцию в проводимых длительных ферментационных процессах простыми и достоверными средствами.

1. Способ повышения точности измерений теплопродукции микроорганизмов в ферментационном сосуде, заключающийся в измерении теплопродукции по изменению тепловой мощности, затрачиваемой на поддержание изотермического режима ферментационного сосуда при останавливаемых протоках жидких и газообразных сред через ферментационный сосуд, с введением поправки на вклад тепловой мощности от перемешивания культуральной жидкости, отличающийся тем, что устраняют вклад в теплопродукцию тепловой мощности от изменений в ферментационном сосуде массы культуральной жидкости благодаря поддержанию исходного ее значения с заданной точностью в условиях проводимых непрерывных и периодических процессов культивирования по равенству приращений энергии, затрачиваемых для каждого нагрева ферментационного сосуда в процессе поддержания заданного значения массы культуральной жидкости, значению приращения энергии, полученному при калибровочном нагреве ферментационного сосуда, заполненного исходной массой культуральной жидкости, при этом определение теплопродукции и поддержание массы культуральной жидкости в течение проводимого процесса культивирования микроорганизмов разнесены во времени.

2. Способ по п.1, отличающийся тем, что поддержание массы культуральной жидкости в проводимом процессе культивирования микроорганизмов осуществляется изменением протоков жидких сред через ферментационный сосуд.