Сушильная ткань

Иллюстрации

Показать всеИзобретение относится к бумажному производству, в особенности к сушильной ткани, в процессе производства бумаги используемой в сушильной части бумагоделательной машины. Ткань содержит систему поперечных нитей, ориентированных поперек движения ткани в машине, содержащую поперечные нити. Систему продольных нитей, ориентированных в машинном направлении, которая в свою очередь содержит первую и вторую подсистемы продольных нитей. Указанная первая подсистема содержит зевы, содержащие по меньшей мере две продольные нити, имеющие по существу похожие отношения размеров. Продольные нити второй подсистемы имеют большее отношение размеров, чем продольные нити первой подсистемы. Указанные по меньшей мере две нити первой подсистемы уложены вертикально на ориентированной в машинном направлении единичной продольной нити второй подсистемы. При этом продольные нити указанных первой и второй подсистем переплетены с указанными поперечными нитями указанной системы поперечных нитей в раппорте переплетения, а шовные петли сформированы только из продольных нитей первой подсистемы. Предложенная сушильная ткань обеспечивает простоту ее установки на машину, при одновременной прочности и необходимой гладкости. 3 н. и 42 з.п. ф-лы, 16 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к бумажному производству, в особенности к сушильной ткани, в процессе производства бумаги используемой в сушильной части бумагоделательной машины, например в однопроходной сушильной части.

УРОВЕНЬ ТЕХНИКИ

В процессе производства бумаги целлюлозное полотно формуют нанесением волокнистой пульпы, т.е. разбавленной водой целлюлозной массы, на движущуюся формующую сетку в формующей части бумагоделательной машины. Большая часть воды дренирует из целлюлозной массы сквозь формующую сетку, при этом на поверхности сетки формуется бумажное полотно.

Только что сформованное бумажное полотно поступает из формующей части в прессовую часть, которая содержит ряды вальцовых прессов, между валами которых пропускают бумажное полотно на прессовой ткани, обеспечивающей поддержание полотна, или, как это часто бывает, полотно пропускают между двумя такими тканями. Между валами пресса бумажное полотно подвергается прессованию, благодаря чему происходит его обезвоживание, которое приводит к слипанию целлюлозных волокон, в результате которого оно превращается в бумажный лист. Влага впитывается прессовой тканью или тканями и в идеальном случае не попадает обратно на бумажный лист.

В заключение только что сформованный бумажный лист транспортируют в сушильную часть, содержащую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагретых изнутри паром. Только что сформованный бумажный лист перемещается последовательно вокруг каждого барабана в ряду по змеевидной траектории, плотно прижимаемый по меньшей мере одной сушильной тканью к поверхности барабанов. Путем испарения нагретые барабаны уменьшают содержание воды в бумажном листе до требуемого состояния.

Необходимо отметить, что используемые в бумагоделательной машине формующие, прессовые и сушильные ткани имеют вид бесконечной ленты и работают наподобие конвейеров. Кроме того, следует учесть, что производство бумаги является непрерывным процессом, протекающим со значительной скоростью, т.е. в то время как в формующей части непрерывно наносят волокнистую пульпу на формующую сетку, на выходе из сушильной части только что изготовленное бумажное полотно непрерывно сматывают в рулоны.

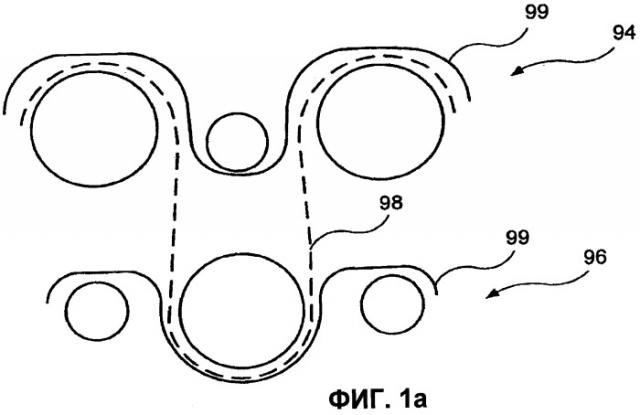

Настоящее изобретение главным образом относится к сушильной ткани, используемой в сушильной части бумагоделательной машины. В сушильной части сушильные барабаны могут быть расположены в два ряда, или яруса: верхний и нижний. При этом барабаны верхнего ряда и нижнего ряда могут быть расположены не строго вертикально друг под другом, а барабаны нижнего ряда могут быть смещены относительно барабанов верхнего ряда в шахматном порядке. При прохождении через сушильную часть бумажное полотно может проходить между барабанами верхнего и нижнего рядов, следуя попеременно сначала вокруг барабана из одного ряда, а затем вокруг барабана из другого ряда, и так один за другим через всю сушильную часть. Как показано на фиг.1а, в сушильной части верхний ряд 94 и нижний ряд 96 сушильных барабанов могут быть одеты в обособленные сушильные ткани 99, при этом высушиваемое бумажное полотно 98 при пересечении промежутка или «кармана» между сушильным барабаном одного ряда и следующим сушильным барабаном другого ряда не поддерживается сушильной тканью.

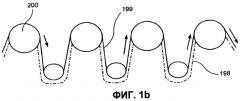

В случае однорядной сушильной части может быть использован один ряд сушильных барабанов наряду с поворотными барабанами или валами. Поворотные валы могут быть цельными или вентилируемыми. Как показано на фиг.1b, в однорядной сушильной части поддерживаемое сушильной тканью 199 бумажное полотно 198 транспортируется по змеевидной траектории последовательно вокруг сушильных барабанов 200 верхнего и нижнего рядов.

Для повышения производительности и сведения до минимума повреждений бумажного листа в процессе высокоскоростной сушки для его транспортирования используют однорядную сушильную часть. В однорядной сушильной части единственная сушильная ткань следует по змеевидной траектории последовательно вокруг сушильных барабанов верхнего и нижнего рядов.

Следует учесть, что в однорядной сушильной части в процессе сушки сушильная ткань прижимает бумажное полотно непосредственно к сушильным барабанам одного из двух рядов, обычно верхнего ряда, а также транспортирует его вокруг сушильных барабанов нижнего ряда. Возвратное перемещение ткани происходит над верхними сушильными барабанами. Однако другие однорядные сушильные части имеют противоположную конфигурацию, в которой сушильная ткань прижимает высушиваемое бумажное полотно непосредственно к сушильным барабанам нижнего ряда, а также транспортирует его вокруг сушильных барабанов верхнего ряда, при этом возвратное перемещение ткани происходит под нижними сушильными барабанами. В любом случае когда обратная сторона движущейся сушильной ткани сближается с сушильным барабаном, промежуток между ними сужается, при этом переносимый на указанной обратной стороне воздух формирует компрессионный клин. Под действием повышенного давления находящийся внутри компрессионного клина воздух выходит наружу через сушильную ткань с отделением бумажного полотна от сушильной ткани. Это явление, которое называют «сбрасыванием», может привести к образованию кромочных трещин и разрыву листа и тем самым к снижению качества производимой бумаги и снижению производительности бумагоделательной машины.

На многих целлюлозно-бумажных заводах указанную проблему решают фрезерованием канавок в сушильных барабанах нижнего ряда или размещением источника вакуума около сушильных барабанов. Несмотря на то что оба способа являются дорогостоящими, они, так или иначе, обеспечивают отведение воздуха из компрессионного клина без прохождения через сушильную ткань. Кроме того, сушильная ткань должна защищать бумажное полотно от отпечатков шва на его поверхности и от контакта с поверхностью сушильного барабана, а также обладать износоустойчивостью и стабильностью размеров.

Как указано выше, следует учесть, что используемые в бумагоделательной машине формующие, прессовые и сушильные ткани имеют вид бесконечной ленты и работают наподобие конвейеров. Шов, который может быть использован для сшивания ткани в виде бесконечной ленты при установке на бумагоделательную машину, нарушает однородность структуры ткани. Кроме того, при использовании шва значительно возрастает вероятность того, что в процессе сушки на поверхности бумажного полотна останутся отпечатки шва.

По этой причине шов является очень ответственным элементом сшиваемой ткани, а для обеспечения неизменного качества бумаги, уменьшения количества отпечатков шва и превосходной работоспособности ткани требуется шов, который по возможности не будет отличаться от основной поверхности ткани по таким качествам, как толщина, структура, прочность, проницаемость и т.д. Следовательно, для того чтобы область шва всякой ткани, сшиваемой при установке на машину, не оставляла периодических отпечатков шва на производимом бумажном полотне, она должна иметь такую же проницаемость для водяного пара и воздуха и вести себя так же, как и основная поверхность ткани.

Для выполнения этих требований необходимо преодолеть существенные технические затруднения, и тем не менее весьма целесообразно использовать ткань, сшиваемую при установке на бумагоделательную машину, т.к. в этом случае указанная установка характеризуется сравнительной простотой и безопасностью. Кроме того, шов является необходимым для обеспечения установки ткани в сушильную часть. Указанные затруднения все же были преодолены благодаря разработке тканей, имеющих швы, сформированные с использованием шовных петель на поперечных кромках на двух концах ткани. Сами шовные петли сформированы из продольных нитей (MD) ткани. Для соединения двух концов ткани с формированием шва совмещают два конца ткани по краям, шовные петли на обоих краях переплетают встречно-гребенчатым способом и через образованный гребенчатыми шовными петлями проход продевают так называемый штырь или шпильку. Известно, что установка на бумагоделательную машину ткани, сшиваемой при установке, намного проще и занимает гораздо меньше времени, чем установка бесконечной ткани.

Как известно, ткань, сшиваемая при установке на бумагоделательную машину, может быть гладкой. В этом случае продольные нити являются нитями основы основы, а для формирования шовных петель нити основы основы на краях ткани загибают в обратном направлении и вплетают обратно в полотно ткани на некоторое расстояние параллельно направлению нитей основы.

В некоторых случаях к расположенным на краях ткани шовным петлям могут быть присоединены спиральные катушки, например встречно-гребенчатым переплетением отдельных витков спиральной катушки с шовными петлями с использованием штыря или еще одной ориентированной поперек движения ткани в машине нити (CD) на каждом крае ткани, а для присоединения спиральной катушки к краю ткани сквозь проход, образованный гребенчатыми нитями и шовными петлями, продевают шпильку. В этом случае ткань может быть соединена в виде бесконечной ленты встречно-гребенчатым переплетением отдельных витков спиральных катушек на обоих краях друг с другом, а сквозь проход, образованный гребенчатыми витками спиральных катушек, продевают еще одну шпильку. Известно множество промышленных тканей, выполненных с возможностью соединения с образованием бесконечной ленты при установке на оборудование.

Помимо сушильных тканей, подобным способом сшивают или могут сшивать и другие промышленные ткани, такие как ленты для изготовления гофрированного картона, формующие ткани и сетки для обезвоживания пульпы. Также известно, что в тканях, в которых шовные петли сформированы из продольных нитей, перегиб с малым радиусом нити, в особенности мононити для образования петли, приводит к напряжению и ослаблению нити в области петли. Следовательно, в общем при работе шов слабее основного полотна ткани. Так как при использовании шовные петли подвергают нагрузке и многократно перегибают (в некоторых случаях и сжимают), любой сбой в работе машины может привести к преждевременному разрушению шва и к необходимости замены ткани.

При сшивании ткани на бумагоделательной машине важно обеспечить равномерное натяжение поперек ткани, в противном случае по ширине ткани могут образоваться пузыри или складки.

Кроме того, при сшивании ткани при ее установке на бумагоделательную машину важно предотвращать ее повреждение. Для предотвращения или сведения до минимума случайного повреждения ткани при ее установке следует избегать неравномерного натяжения, нагрузки и сжатия непосредственно по шву. Кроме того, при сшивании ткани на бумагоделательной машине, в особенности очень длинной, важно обеспечить ее правильное выравнивание на машине так, чтобы она была направлена строго продольно в машинном направлении, не колебалась или не смещалась к одной из боковых сторон машины. В противном случае ткань может задеть опорную раму бумагоделательной машины и получить повреждения.

Таким образом, сшивание известных сушильных тканей на бумагоделательной машине представляет собой сложный и трудоемкий процесс. Следовательно, существует потребность в сушильной ткани, которая может быть установлена и сшита простым и быстрым способом. Кроме того, сушильная ткань должна быть прочной, а сторона, соприкасающаяся с бумажным полотном, как на основном полотне, так и в области шва должна быть гладкой и должна обеспечивать снижение отпечатков шва и, следовательно, повышать качество производимой бумаги.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, основной целью настоящего изобретения является создание сушильной ткани, которая может быть легко установлена на бумагоделательную машину.

Еще одной целью настоящего изобретения является создание сушильной ткани, которая одновременно является прочной и имеет более гладкую поверхность на стороне, соприкасающейся с бумажным полотном, по сравнению с аналогами.

Еще одной целью настоящего изобретения является создание сшиваемой при установке на машину сушильной ткани, при использовании которой шов не оставляет следов на бумажном полотне.

Еще одной целью настоящего изобретения является создание сушильной ткани, поверхность которой на стороне, соприкасающейся с бумажным полотном, является гладкой, а поверхность на обратной стороне шероховатой.

Использование настоящего изобретения позволяет достичь этих и других целей и преимуществ, для чего настоящее изобретение согласно одному варианту предлагает ткань для использования в бумажном производстве, в особенности сушильную ткань, и способ ее изготовления. Предлагаемая ткань содержит систему поперечных нитей, ориентированных поперек движения ткани в машине, и систему продольных нитей, ориентированных в машинном направлении, которая в свою очередь содержит первую и вторую подсистемы продольных нитей, вертикально уложенные друг на друге, причем нити первой подсистемы образуют зевы, состоящие по меньшей мере из двух продольных нитей, имеющих по существу похожие или даже одинаковые отношения размеров. Продольные нити второй подсистемы имеют большее отношение размеров, чем продольные нити первой подсистемы.

Продольные нити указанных первой и второй подсистем переплетены с нитями указанной системы поперечных нитей в раппорте переплетения. Кроме того, шовные петли сформированы только из продольных нитей первой подсистемы.

Характеризующие изобретение признаки новизны раскрыты в прилагаемой формуле изобретения, которая является частью настоящего описания. Для лучшего понимания изобретения, его функциональных преимуществ и целей, достижимых благодаря его применению, ниже рассмотрены предпочтительные варианты изобретения со ссылками на сопроводительные чертежи, на которых одинаковые элементы обозначены одними и теми же номерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено подробное описание в форме примера, которое не ограничивает объема изобретения и в котором для лучшего понимания даны ссылки на чертежи, на которых одинаковые элементы имеют одинаковые числовые обозначения:

на фиг.1а показана принципиальная схема двухрядной сушильной части бумагоделательной машины;

на фиг.1b показана принципиальная схема однорядной сушильной части бумагоделательной машины;

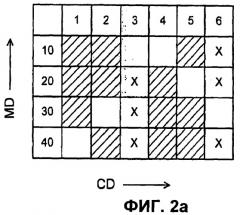

на фиг.2а показан рисунок переплетения предлагаемой ткани согласно одному варианту настоящего изобретения;

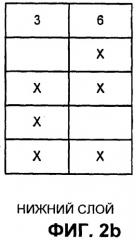

на фиг.2b показан рисунок переплетения только нитей основы на обратной или машинной стороне ткани, изображенной на фиг.2а;

на фиг.2с показан рисунок переплетения только объединенных в пары нитей основы на соприкасающейся с бумажным полотном стороне ткани, рисунок переплетения которой изображен на фиг.2а;

на фиг.3 показан вид сбоку переплетения, изображенного на фиг.2а, в направлении поперек движения ткани в машине;

на фиг.4 показана фотография поверхности соприкасающейся с бумажным полотном стороны предлагаемой ткани согласно одному варианту изобретения;

на фиг.5 показана фотография поверхности обратной или машинной стороны предлагаемой ткани согласно одному варианту изобретения;

на фиг.6 показан вид сбоку переплетения шовной области предлагаемой ткани в направлении поперек движения ткани в машине согласно одному варианту изобретения;

на фиг.7а показана фотография поверхности шовной области предлагаемой ткани, переплетение которой показано на фиг.6, на стороне, соприкасающейся с бумажным полотном;

на фиг.7b показана фотография поверхности обратной стороны шовной области предлагаемой ткани, переплетение которой показано на фиг.6;

на фиг.8а показан рисунок переплетения предлагаемой ткани согласно еще одному варианту настоящего изобретения;

на фиг.8b показан рисунок переплетения только нитей основы на обратной или машинной стороне ткани, изображенной на фиг.8а;

на фиг.8с показан рисунок переплетения только объединенных в пары нитей основы на соприкасающейся с бумажным листом стороне ткани, изображенной на фиг.8а;

на фиг.9 показана фотография поверхности предлагаемой ткани согласно одному варианту изобретения; и

на фиг.10 показана фотография поверхности шовной области предлагаемой ткани согласно одному варианту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Далее следует более полное описание настоящего изобретения со ссылками на чертежи, на которых показаны предпочтительные варианты осуществления изобретения. Однако настоящее изобретение может быть реализовано в различных формах, и следующие пояснительные варианты осуществления изобретения не должны быть истолкованы как ограничивающие его объем. Напротив, эти примеры осуществления изобретения способствуют более полному и детальному раскрытию изобретения. Кроме того, из этих примеров объем изобретения очевиден для специалиста.

Настоящее изобретение относится к полноразмерным сшиваемым в виде бесконечной ленты тканям, предназначенным для использования в сушильной части бумагоделательной машины. Предлагаемая ткань согласно одному варианту настоящего изобретения содержит систему нитей основы или продольных нитей и систему нитей утка или поперечных нитей. В системе нитей основы все нити имеют некруглое или по существу прямоугольное (плоское) поперечное сечение. Уточные нити могут иметь круглое, по существу прямоугольное или любое другое поперечное сечение. Если уточные нити круглые, диаметр нитей обычно составляет 0,70-0,80 мм. Важно отметить, что уточные нити в одной и той же ткани могут иметь различную форму поперечного сечения и разный диаметр.

Предлагаемая ткань может содержать мононити из любых синтетических полимерных смол, используемых для производства одежды бумагоделательных машин. Например, нити могут быть изготовлены из полиэфира, полиамида, а также полифениленсульфида (PPS), который продается под названием RYTON®, и модифицированных устойчивых к нагреванию, гидролизу и загрязнению и используемых в сушильных тканях полиэфиров, которые в большинстве случаев раскрыты в патенте США №5,169,499, ссылка на который здесь означает его включение в описание настоящей заявки, которые продает компания Albany International Corp. под торговой маркой THERMONETICS®. Кроме того, могут быть использованы такие материалы, как полициклогександиметилентерефталатизофталат (РСТА), полиэфирэфиркетон (PEEK) и другие. Продольные нити и поперечные нити могут быть изготовлены из одного и того же материала или из разных материалов.

В тексте настоящего описания термины «верхний слой», «нити основы верхнего слоя», «более тонкие нити основы», «нити основы на стороне ткани, соприкасающейся с бумажным полотном», «нити основы на лицевой стороне ткани» и «первая подсистема нитей основы» являются взаимозаменяемыми и не должны быть истолкованы как ограничивающие область применения настоящего изобретения. Кроме того, термины «нижний слой», «нити основы нижнего слоя», «грубые нити основы», «обратная сторона ткани», «нити основы на стороне ткани, соприкасающейся с валом, или на машинной стороне ткани», «нити основы на обратной стороне ткани» и «вторая подсистема нитей основы» являются взаимозаменяемыми и не должны быть истолкованы как ограничивающие область применения настоящего изобретения. Кроме того, термины «продольные нити» и «нити основы» являются взаимозаменяемыми и не должны быть истолкованы как ограничивающие область применения настоящего изобретения. Термины «поперечные нити», «нити утка» и «уточины» являются взаимозаменяемьми и не должны быть истолкованы как ограничивающие область применения настоящего изобретения. Одинаковые элементы на чертежах обозначены одними и теми же номерами.

Предлагаемая ткань выработана гладкой, и, следовательно, нити основы являются продольными или ориентированными в машинном направлении, а уточные нити являются ориентированными поперек движения ткани в машине. Кроме того, система нитей основы, или продольных нитей, содержит две подсистемы нитей основы или продольных нитей, причем первая подсистема нитей основы содержит нити основы верхнего слоя или нити основы на стороне ткани, соприкасающейся с бумажным полотном, а вторая подсистема нитей основы содержит нити основы нижнего слоя или нити основы на обратной или машинной стороне ткани. Нити основы на машинной стороне ткани образуют зевы, содержащие отдельные нити основы, а нити основы на стороне ткани, соприкасающейся с бумажным полотном, образуют зевы, содержащие по меньшей мере две расположенные рядом нити основы. В результате тканья готовой ткани получают вертикально уложенные друг над другом первую и вторую подсистемы нитей основы. Ширина каждой отдельной нити основы первой подсистемы, или нити основы верхнего слоя, меньше или уже ширины нитей основы второй подсистемы, так что суммарная ширина нитей основы верхнего слоя в каждом зеве по существу равна ширине отдельной нити основы нижнего слоя или нити основы на машинной стороне ткани. Следовательно, нити основы верхнего слоя являются более тонкими и узкими, а нити основы нижнего слоя являются более грубыми и широкими. Таким образом, отдельные нити основы первой подсистемы и отдельные нити основы второй подсистемы имеют разные отношения размеров (отношение высоты к ширине каждой отдельной нити). Например, более тонкая нить основы верхнего слоя может быть 0,31 мм в высоту и 0,58 мм в ширину, в то время как более грубая нить основы нижнего слоя может быть 0,28 мм в высоту и 1,16 мм в ширину.

На фиг.2а показан рисунок переплетения предлагаемой ткани согласно первому варианту настоящего изобретения. На чертежах указаны продольное машинное направление (MD) и поперечное направление (CD), следовательно, продольные нити установлены параллельно верхнему краю рисунка переплетения, а уточные или поперечные нити установлены параллельно левой стороне рисунка переплетения. В целях настоящего описания допустим, что каждый зев в первой подсистеме нитей основы содержит пару расположенных рядом нитей основы, суммарная ширина которых по существу равна ширине нити основы второй подсистемы.

На фиг.2а показан один раппорт переплетения предлагаемой ткани. Расположенные рядом более тонкие нить основы 1 и нить основы 2 в паре образуют зев верхнего слоя, причем нить основы 1 проходит под уточиной 40 и над уточинами 10, 20 и 30, нить основы 2 проходит над уточинами 10, 20 и 40 и под уточиной 30. Грубая нить основы 3 нижнего слоя проходит над уточинами 20, 30 и 40 и под уточиной 10. Расположенные в верхнем слое рядом более тонкие нить основы 4 и нить основы 5 в паре образуют зев верхнего слоя, причем нить основы 4 проходит на стороне ткани, соприкасающейся с бумажным полотном, под уточиной 10 и над уточинами 20, 30 и 40, нить основы 5 проходит под уточиной 20 и над уточинами 10, 30 и 40. Кроме того, грубая нить основы 6 нижнего слоя проходит под уточиной 30 и над уточинами 10, 20 и 40. Кроме того, ткань может быть выработана с использованием дополнительных ремизных переплетений, таких как раппорт из 4 или 6 нитей. В любом случае пары продольных нитей на стороне ткани, соприкасающейся с бумажным полотном, уложены вертикально над одиночными более широкими продольными нитями на обратной стороне ткани. Согласно данному варианту изобретения пара нитей основы или продольных нитей верхнего слоя является «смещенной», т.е. эти нити не переплетены одновременно по одному и тому же рисунку над и под поперечными нитями. Напротив, как показано на фиг.2а, 2b и 2с, отдельные нити основы из пары переплетены под разными поперечными нитями.

Ткань, выработанная в соответствии с показанной на фиг.2а структурой переплетения, благодаря грубым нитям основы, уложенным на машинной стороне ткани, имеет повышенную прочность, и в то же время имеет очень гладкую поверхность, соприкасающуюся с бумажным полотном. Таким образом, благодаря тому что при использовании она не оставляет следов на бумаге, предлагаемая ткань может быть использована для изготовления сортов бумаги плотностью, например 30 г/м2 или выше.

Для сравнения на фиг.2b и 2с отдельно показаны рисунки переплетения нитей основы на машинной стороне ткани и на стороне ткани, соприкасающейся с бумажным полотном соответственно. Например, ширина грубых нитей основы на машинной стороне ткани может быть приблизительно в два раза больше ширины отдельной более тонкой нити основы или, по меньшей мере, иметь ширину, равную ширине пары нитей основы на стороне ткани, соприкасающейся с бумажным полотном. На фиг.2b показаны грубые нити 3 и 6, расположенные в отдельных зевах нижнего слоя нитей основы, а на фиг.2с показаны два зева верхнего слоя, один зев, содержащий нити основы 1 и 2 верхнего слоя, и другой зев, содержащий нити основы 4 и 5 верхнего слоя.

Показанный на фиг.2а, 2b и 2с рисунок переплетения можно видеть непосредственно по всей структуре лицевой стороны ткани, за исключением участков в шовной области с обратной стороны ткани, где нити основы верхнего слоя примыкают к грубым нитям основы нижнего слоя. Далее представлено описание структуры ткани в шовной области, в которой сформированы шовные петли.

Без отступления от объема настоящего изобретения могут быть реализованы и другие рисунки переплетения с использованием объединенных в пары и вертикально уложенных друг под другом систем нитей основы. Например, в некоторых областях применения предпочтительно получить верхний слой нитей основы, поднимая на поверхность продольные или нити основы, по меньшей мере над четырьмя нитями утка или поперечными нитями. Подобные ткани могут быть легко изготовлены в соответствии с основными идеями настоящего изобретения.

На фиг.3 показан вид сбоку переплетения, изображенного на фиг.2а, в поперечном направлении. Как показано на фиг.3, ткань содержит два слоя нитей основы или продольных нитей. Поскольку, как указано выше, ткань сначала выработана в виде гладкого полотна, а позже соединена в виде бесконечной ленты с использованием шва, поперечные, т.е. ориентированные поперек движения ткани в машине нити являются нитями утка, а продольные, т.е. ориентированные в машинном направлении нити являются нитями основы. Первая группа продольных нитей, т.е. нитей основы верхнего слоя или стороны ткани, соприкасающейся с бумажным полотном, содержит более тонкие продольные нити или нити основы 1, 2, 4 и 5, а вторая группа продольных нитей основы содержит более грубые нити основы 3 и 6 на машинной стороне ткани. Как показано на фиг.2а, 2b, 2с и 3, нити основы в указанных двух подсистемах уложены вертикально друг над другом. Кроме того, на фиг.3 показаны поперечные нити 10, 20, 30 и 40.

Как показано на чертежах 2а, 2b и 2с, нити основы 1-6 могут представлять собой плоские мононити, имеющие по существу прямоугольное поперечное сечение. На фиг.4 показана соприкасающаяся с бумажным полотном сторона ткани 50 согласно первому варианту настоящего изобретения с показанными плоскими, имеющими по существу прямоугольное поперечное сечение более тонкими нитями основы. Кроме того, на фиг.4 показано, что имеющие по существу прямоугольное поперечное сечение более тонкие нити основы на стороне ткани, соприкасающейся с бумажным полотном, объединены в группы по две нити и переплетены с поперечными нитями. Кроме того, как показано на фиг.4, пара уточных нитей верхнего слоя являются «смещенными» в продольном машинном направлении, т.е. они не переплетаются одновременно по одному и тому же рисунку над и под поперечными нитями. Напротив, каждая нить в паре переплетается в продольном машинном направлении под следующей соседней поперечной нитью. Таким образом, объединенные в пары нити основы верхнего слоя образуют смещенный рисунок переплетения в продольном машинном направлении.

На фиг.5 показана машинная сторона ткани 50 согласно первому варианту настоящего изобретения, на которой грубые нити основы 52 на машинной стороне переплетены с круглыми уточными нитями 54. Как показано на фиг.5, обратная или машинная сторона ткани 50 на 100% состоит из нитей основы. Однако без отступления от объема настоящего изобретения допустимо и другое процентное отношение.

Согласно еще одному варианту настоящего изобретения на машинной стороне ткани или на стороне ткани, соприкасающейся с бумажным полотном, ткань может содержать продольно ориентированные в машинном направлении «желобки», так что на ткани оказывается сформирован желобчатый рисунок, при котором продольная нить как бы выступает над поперечной нитью, или имеет место эффект воздушных каналов. Указанные желобки могут быть образованы с использованием на одной и той же стороне ткани по существу прямоугольных нитей различной толщины. Например, грубые нити основы на машинной стороне ткани могут содержать чередующиеся нити переменной толщины, так что ткань имеет на машинной стороне желобчатую поверхность для улучшенного отведения воздуха. Предпочтительно, чтобы при сшивании желобки или рубчики на одной кромке ткани были выровнены с желобками или рубчиками на противоположной кромке.

Кроме того, для образования «желобчатой» поверхности пары продольных нитей могут быть размещены на расстоянии друг от друга, а продольные нити нижнего слоя могут быть отделены промежутком от соседних продольных нитей или не прилегать к ним.

На фиг.6 показан один вариант структуры шовной области предлагаемой ткани. На фиг.6 показана структура шва, причем более тонкие нити основы верхнего слоя на стороне ткани 50, соприкасающейся с бумажным полотном, формируют шовные петли на кромке ткани, обеспечивающие соединение концов ткани с образованием бесконечной ленты. Для формирования шовной петли одну из пары нитей основы на стороне ткани, соприкасающейся с бумажным полотном, или из зева первой подсистемы нитей основы вытягивают за край ткани в результате удаления уточных нитей, лежащих под парой нитей основы верхнего слоя. Затем подрезают на требуемое расстояние от края ткани соответствующую грубую нить основы на обратной или машинной стороне ткани, которая лежит под парой нитей основы верхнего слоя. Нить основы верхнего слоя, которая теперь выступает за край ткани, загибают в обратном направлении и укладывают сверху на нее же и заново вплетают с обратной стороны ткани в промежутке, освободившемся в результате подрезания грубой нити основы на обратной стороне ткани. Когда более тонкие нити основы верхнего слоя вплетены обратно в промежуток, ранее занимаемый грубыми нитями основы нижнего слоя, загиб и рисунок плетения подгоняют под рисунок плетения грубых нитей основы нижнего слоя, тем самым обеспечивая закрепление готовых шовных петель на месте.

Аналогично другую нить основы из пары верхнего слоя или из зева первой подсистемы, которая не использовалась для формирования шовной петли, также вплетают с обратной или машинной стороны ткани в промежуток, ранее занимаемый подрезанными грубыми нитями основы на обратной стороне ткани.

Поскольку указанная нить основы верхнего слоя не использована для формирования шовной петли, ее плотно вплетают около последней уточной или поперечной нити на краю ткани на машинной стороне. Таким образом, на противоположных краях ткани формируются петли, предназначенные для переплетения встречно-гребенчатым способом или зацепления в промежутках, образованных нитями основы верхнего слоя, не участвующими в формировании петель, и для сшивания ткани путем продевания шпильки сквозь гребенчатые шовные петли.

До вплетения нитей основы верхнего слоя обратно в структуру ткани с обратной стороны нити основы верхнего слоя из одного и того же зева «сдваивают» друг с другом (соединяют друг с другом в пары, так что их можно переплетать вместе как одну нить) и вплетают обратно с обратной стороны ткани в промежутках, освобожденных подрезанными грубыми нитями основы на обратной стороне ткани. Сдваивание пары более тонких нитей основы верхнего слоя из одного и того же зева и переплетение этой пары как одной нити обеспечивает соответствие рисунка переплетения в шовной области с рисунком переплетения грубых нитей основы на обратной стороне основного полотна ткани.

На фиг.6 показан пример шовной области предлагаемой ткани согласно указанному варианту изобретения, в котором для образования шовных петель на краях ткани используются более тонкие нити основы 2 и 5 верхнего слоя. Таким образом обеспечено соединение концов ткани с образованием бесконечной ленты. Для формирования шовных петель более тонкие нити основы 1, 2, 4 и 5 верхнего слоя вытянуты за край ткани с удалением уточных или поперечных нитей, лежащих под объединенными в пары нитями основы 1, 2, 4 и 5 верхнего слоя.

Затем соответствующие грубые нити 3 и 6 на машинной стороне ткани подрезают на требуемое расстояние от края ткани с формированием промежутка для вплетения более тонких нитей основы 1, 2, 4 и 5 верхнего слоя. Затем нити основы 1, 2, 4 и 5 загибают в обратном направлении и укладывают сверху на них же, сдваивают друг с другом и вплетают обратно в ткань с обратной стороны как единую нить в промежуток, освобожденный в результате подрезания нитей основы 3 и 6 на обратной стороне ткани. Когда сдвоенные нити основы 1, 2, 4 и 5 верхнего слоя, или на стороне, соприкасающейся с бумажным полотном, вплетены обратно в промежуток, ранее занимаемый грубыми нитями основы 3 и 6 на машинной стороне, загиб и рисунок их плетения подгоняют под рисунок плетения грубых нитей основы 3 и 6. Например, загиб нитей основы 1 и 2 согласован с грубой нитью 3 на машинной стороне, а загиб нитей основы 4 и 5 согласован с грубой нитью 6 на машинной стороне, тем самым обеспечивая закрепление получающихся шовных петель на месте.

Кроме того, как показано на фиг.6, чередующиеся нити основы 1 и 4 верхнего слоя плотно вплетены около последней уточной или поперечной нити, у кромки ткани на машинной стороне с формированием петель на противоположных концах ткани, предназначенных для сцепления в промежутках, образованных тонкими нитями основы верхнего слоя, не участвующими в формировании петель, и для сшивания ткани путем продевания шпильки сквозь сцепленные шовные петли. На фиг.7а показана структура готовой ткани в шовной области на стороне, соприкасающейся с бумажным полотном.

На фиг.7b показана фотография поверхности обратной стороны ткани 50 в шовной области 60, где более тонкие нити основы 56 на лицевой стороне ткани показаны примыкающими к грубым нитям основы 52 на обратной стороне ткани после формирования шовных петель, будучи сдвоенными друг с другом и вплетенными обратно в полотно ткани с обратной стороны ткани 50 с образованием загиба и подгонкой к рисунку плетения грубых нитей 52 на обратной стороне ткани. Как показано на фиг.7а, соединенные в пары тонкие нити основы на лицевой стороне ткани являются «смещенными», как указано выше, тогда как представленные на фиг.7б сдвоенные нити основы 56 на лицевой стороне, вплетенные обратно в полотно ткани, обе имеют одинаковый рисунок плетения, идентичный рисунку плетения грубых нитей 52 на обратной стороне.

Благодаря тому что тонкие нити основы верхнего слоя или на стороне, соприкасающейся с бумажным полотном, и грубые нити основы на машинной стороне уложены вертикально друг над другом, т.е. зевы каждой подсистемы нитей основы уложены вертикально друг над другом, получаемые шовные петли формируются перпендикулярно поверхности ткани и не скручиваются.

В известных способах переплетения нить, из которой формируют шовную петлю, иногда вплетают в промежуток вблизи нее самой. Такой способ формирования петли по существу приводит к нежелательному скручиванию и/или затягиванию шовной петли, и тем самым затрудняет сцепление шовных петель на противоположных краях ткани и препятствует процессу сшивания ткани.

Кроме того, поскольку шовные петли сформированы из более тонких нитей основы верхнего слоя, формируется очень гладкая шовная область на стороне ткани, соприкасающейся с бумажным полотном. Следовательно, благодаря снижению отпечатков шва на поверхности бумажного полотна повышается качество производимой бумаги. Следовательно, предлагаемая ткань может быть