Способ обработки скважины на нефтепромысле смесью текучей среды и волокна (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли, в частности к способам обработки скважин. Способ включает обеспечение текучей среды на нефтепромысле, добавление волокна в текучую среду для образования смеси, обеспечение ненарезанного волокна в форме множества соединенных бобин, непрерывную подачу ненарезанного волокна на резальное устройство, образование множества резаных волокон, подачу и измерение множества резаных волокон из резального устройства в текучую среду для создания смеси, имеющей способность замедления обратного притока, нагнетание указанной смеси в скважину. Повышается эффективность обработки, снижаются затраты. 3 н. и 24 з.п. ф-лы, 6 ил.

Реферат

Предпосылки создания изобретения

Описанные варианты осуществления изобретения относятся к способам обработки скважины на нефтепромысле смесью текучей среды и волокна. В частности, описаны варианты осуществления изобретения с использованием резального устройства на месте.

Предшествующий уровень техники изобретения

Добыча углеводородов на нефтепромысле происходит в основном через ствол подземной скважины. Скважина может включать в себя доступ к разрывам, проходящим радиально от ствола скважины в окружающие геологические пласты. Присутствие таких разрывов может быть выгодным для добычи углеводородов. Действительно, не является необычным проведение гидроразрыва пласта до начала добычи углеводородов специально для образования разрывов, проходящих от ствола скважин в пласт. То есть скважина может демонстрировать профиль, имеющий различные конкретно размещенные места разрывов для максимизирования добычи углеводорода из скважины.

Как часть операции вышеописанного гидроразрыва пласта текучую среду гидроразрыва пласта могут закачивать под высоким давлением в скважину для образования разрывов и интенсификации добычи углеводородов. Таким образом, разрывы могут служить каналами, проходящими через пласт, через который углеводороды могут достигать ствола скважины. Указанная текучая среда гидроразрыва пласта, в общем, включает в себя твердые частицы, называемые расклинивающим агентом, часто песок. Расклинивающий агент может содействовать образованию разрывов во время гидроразрыва пласта и может также в основном оставаться в разрывах после их образования. Фактически, разрывы могут частично оставаться открытыми вследствие их расклинивания посредством расклинивающего агента.

Однако в некоторых обстоятельствах расклинивающий агент или другие вредные твердые частицы из окружающего пласта могут не оставаться на месте. Например, текучая среда гидроразрыва пласта или другая текучая среда может проходить обратно в ствол скважины из разрывов, принося с собой расклинивающий агент и другие частицы, что называется в данном документе «обратным притоком». Когда это происходит, добыча углеводородов блокируется, а не улучшается. Это является обычным событием в случае неконсолидированных пластов, а также пластов, в которых созданы гравийные фильтры и проводились другие обработки с добавлением твердых частиц в скважину.

Для предотвращения обратного притока текучей среды гидроразрыва пласта и расклинивающего агента или других твердых частиц в ствол скважины разработаны способы, в которых добавляют волокна в текучую среду гидроразрыва пласта для замедления обратного притока. Данные волокна могут находиться в пределах от 10 до около 100 меш и быть выполнены из природного или синтетического стекла, керамики или металла. В любом случае, введение таких волокон в текучую среду гидроразрыва пласта может, по существу, предотвращать обратный приток расклинивающего агента в ствол скважины. Фактически, волокна могут придавать текучей среде гидроразрыва пласта свойства замедления обратного притока текучей среды гидроразрыва пласта и расклинивающего агента вместе с другими твердыми частицами. Таким образом, текучая среда гидроразрыва пласта может демонстрировать паутинный характер, захватывая твердые частицы на разрыве и в других местах внутри пласта скважины, по существу предотвращая в них обратный приток.

Кроме использования волокон в текучей среде гидроразрыва пласта, замедляющие обратный приток волокна можно добавлять в цементные суспензии и другие текучие среды обработки скважины. Замедляющие обратный приток волокна можно использовать в различных текучих средах обработки скважины, определенных на основании оценки их подверженности воздействию нежелательных твердых частиц и обратному притоку.

Однако несмотря на широкую применимость и эффективность замедляющих обратный приток волокон, волокна должны добавлять к требуемой текучей среде обработки на скважинной площадке во время применения текучей среды. Например, замедляющие обратный приток волокна не могут быть добавлены к текучей среде гидроразрыва пласта или объединены с расклинивающим агентом до использования текучей среды гидроразрыва пласта на скважинной площадке. Это обусловлено тем фактом, что замедляющие обратный приток волокна создают указанный паутинный характер текучей среды обработки вскоре после добавления в нее. Таким образом, наряду со способностью предотвращения обратного притока, слишком раннее добавление волокон до нагнетания текучей среды обработки должно привести к появлению паутинного характера, воздействующего на текучесть и работоспособность самой текучей среды, и может даже закупоривать ствол скважины.

Для предотвращения закупоривания ствола скважины и других аналогичных проблем замедляющие обратный приток волокна добавляют к текучей среде обработки пласта на скважинной площадке во время подачи текучей среды обработки пласта в скважину или непосредственно перед подачей. В таком режиме паутинный характер текучей среды обработки пласта полностью получается после ее прихода на забой скважины (то есть, в разрыв), а не в случайном месте в стволе скважины.

К сожалению, добавление замедляющих обратный приток волокон на скважинной площадке во время работы требует значительного ручного труда и обеспечивается способом, далеким от точности применительно к измерению добавления волокон. Например, обычный гидроразрыв пласта может требовать добавления от около 150 фунтов (68 кг) до около 300 фунтов (136 кг) волокна в минуту. Поскольку волокно не может быть предварительно смешано с расклинивающим агентом или текучей средой гидроразрыва пласта, его насыпают из мешков весом до 60 фунтов (27 кг) в смесительную емкость. В условиях размеров и габарита обычного смесительного оборудования это требует работы двух операторов, высыпающих мешки волокон по возможности быстро во время прохождения этого этапа работ гидроразрыва пласта.

К завершению упомянутой операции каждый оператор может опорожнить до около тонны волокна в смесительную емкость для данного этапа обычного гидроразрыва пласта. Дополнительно к этому, объем добавленного волокна в общем получается с точностью, не превышающей 15%, при условии добавления волокна вручную. Таким образом, волокно часто тратится напрасно или подается в недостаточном количестве для получения надлежащего паутинного характера.

Сущность изобретения

Согласно изобретению создан способ обработки скважины на нефтепромысле смесью текучей среды и волокна, содержащий следующие этапы:

обеспечение текучей среды на нефтепромысле;

добавление волокна в текучую среду для образования смеси, содержащее обеспечение ненарезанного волокна в форме множества взаимно соединенных бобин, непрерывную подачу ненарезанного волокна на резальное устройство в процессе обработки, действие резального устройства для преобразования ненарезанного волокна в нарезанное волокно с образованием множества резаных волокон, подачу и измерение множества резаных волокон из резального устройства в текучую среду для создания смеси, имеющей способностью замедления обратного притока;

нагнетание указанной смеси в скважину.

Действие резального устройства для преобразования ненарезанного волокна в нарезанное волокно может содержать образование множества резаных волокон, имеющих заданный диапазон размеров, который может составлять от около 10 меш до около 100 меш.

Обработка скважины может быть гидроразрывом пласта, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 100 до около 300 фунтов в минуту.

Обработка скважины может быть цементированием скважины, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 5 до около 20 фунтов в минуту.

Способ может дополнительно содержать обеспечение поддона для размещения множества бобин для образования поддона с взаимно соединенными бобинами.

Обеспечение текучей среды может содержать обеспечение текучей среды, которая является одним из следующего: абразивная суспензия для гидроразрыва пласта скважины, цементная суспензия для цементирования скважины, буровой раствор для бурения скважины, или обеспечение текучей среды, которая является абразивной суспензией, содержащей жидкость и расклинивающий агент, или обеспечение текучей среды, которая является абразивной суспензией, содержащей жидкость и расклинивающий агент, который является одним из следующего: песок, боксит и керамика.

Волокно может формировать паутинную структуру при добавлении к текучей среде, которая замедляет обратный приток указанной смеси. Волокно может содержать материал, являющийся одним из следующего: стекло, керамика и металл.

Резальное устройство может быть компоновкой для резания, содержащей кассетный нож для резки ровницы, используемый для преобразования ненарезанного волокна в резаное волокно со скоростью от около 100 до около 300 фунтов в минуту.

Ненарезанное волокно может иметь форму множества жгутов, содержащего от около 4 до около 10 жгутов, и кассетный нож для резки ровницы можно использовать для одновременной резки множества жгутов ненарезанного волокна.

Резальное устройство может представлять собой пистолет с резальным устройством, содержащим ручное устройство резки ровницы с приемной катушкой для ненарезаного волокна, и устройство резки ровницы используют для резки ненарезанного волокна со скоростью от около 5 до около 20 фунтов в минуту.

Добавление волокна в текучую среду для образования смеси может осуществляться на нефтепромысле.

Действие резального устройства может осуществляться непрерывно.

Согласно другому варианту выполнения способ обработки скважины на нефтепромысле смесью текучей среды и волокна содержит следующие этапы:

обеспечение текучей среды на нефтепромысле;

обеспечение ненарезанного волокна в форме множества взаимно соединенных бобин, которое формирует паутинную структуру при добавлении в текучую среду;

непрерывное добавление волокна в текучую среду для образования смеси в процессе обработки, содержащее подачу ненарезанного волокна на резальное устройство, действие резального устройства для преобразования ненарезанного волокна в нарезанное волокно с образованием множества резаных волокон, каждое из которых имеет заданный диапазон размеров, и непрерывную подачу множества. резаных волокон из резального устройства в текучую среду для создания смеси, имеющей способность замедления обратного притока;

нагнетание указанной смеси в скважину.

Обработка скважины может быть гидроразрывом пласта, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 100 до около 300 фунтов в минуту.

Обработка скважины может быть цементированием скважины, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 5 до около 20 фунтов в минуту.

Обеспечение текучей среды может содержать обеспечение текучей среды, которая является одним из следующего: абразивная суспензия для гидроразрыва пласта скважины, цементная суспензия для цементирования скважины, буровой раствор для бурения скважины, или обеспечение текучей среды, которая является абразивной суспензией, содержащей жидкость и расклинивающий агент, который является одним из следующего: песок, боксит и керамика.

Согласно еще одному варианту выполнения способ обработки скважины на нефтепромысле смесью текучей среды и волокна содержит следующие этапы:

обеспечение текучей среды на нефтепромысле;

добавление волокна в текучую среду на нефтепромысле для образования смеси, содержащее обеспечение ненарезанного волокна в виде множества бобин, которое формирует паутинную структуру при добавлении в текучую среду, обеспечение поддона для размещения множества бобин, взаимное соединение множества бобин для формирования поддона взаимно соединенных бобин, непрерывную подачу указанного поддона на резальное устройство в процессе обработки, действие резального устройства для резания поданного волокна на множество резаных волокон, каждое из которых имеет заданный диапазон размеров, и подачу множества резаных волокон из резального устройства в текучую среду для создания смеси, имеющей способность замедления обратного притока;

нагнетание указанной смеси в скважину.

Обработка скважины может быть гидроразрывом пласта, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 100 до около 300 фунтов в минуту.

Обработка скважины может быть цементированием скважины, и подача множества резаных волокон из резального устройства в текучую среду может осуществляться со скоростью от около 5 до около 20 фунтов в минуту.

Обеспечение текучей среды может содержать обеспечение текучей среды, которая является одним из следующего: абразивная суспензия для гидроразрыва пласта скважины, цементная суспензия для цементирования скважины, буровой раствор для бурения скважины или обеспечение текучей среды, которая является абразивной суспензией, содержащей жидкость и расклинивающий агент, который является одним из следующего: песок, боксит и керамика.

Подача поддона с бобинами на резальное устройство может осуществляться непрерывно.

Краткое описание чертежей

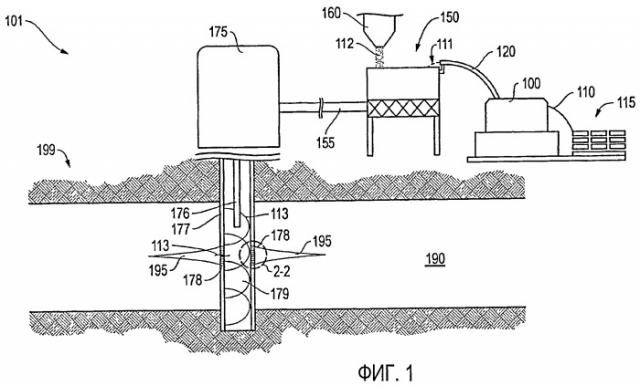

На фигуре 1 показан, частично в разрезе, общий вид нефтепромысла, на котором используют оборудование гидроразрыва пласта и резальное устройство в форме резальной компоновки.

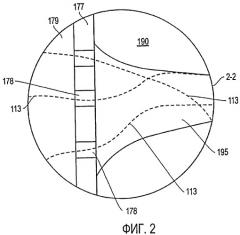

На фигуре 2 на увеличенном виде нефтепромысла по сечению 2-2 на фигуре 1 показана смесь текучей среды гидроразрыва пласта, проходящая в разрыв.

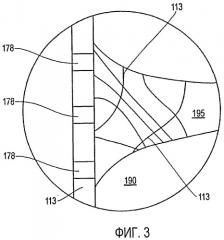

На фигуре 3 показан вид, аналогичный виду на фигуре 2, со смесью текучей среды гидроразрыва пласта, имеющей паутинный характер в разрыве.

На фигуре 4 показан вид сверху в изометрии смесительной емкости на нефтепромысле с фигуры 1 и резальное устройство в форме резального пистолета.

На фигуре 5 показан, частично в разрезе, общий вид нефтепромысла, где используют цементировочное оборудование и резальное устройство в форме резального пистолета.

На фигуре 6 показана блок-схема этапов способа, обобщающая вариант осуществления использования резального устройства на нефтепромысле.

Подробное описание изобретения

Варианты осуществления изобретения описаны со ссылками на некоторые резальные устройства для практического применения в скважинном гидроразрыве пласта и/или цементировании. Вместе с тем, в других типах нефтепромысловых мероприятий и текучих сред можно реализовать преимущества, предлагаемые вариантами осуществления изобретения, описанными в данном документе. Например, способы, описанные в данном документе, можно практически применять в бурении. В любом случае, описанные в данном документе варианты осуществления изобретения используют резальное устройство для подачи резаного волокна из легко транспортируемого запаса ненарезанного волокна в текучую среду нефтепромыслового применения на площадке работ.

На фигуре 1 показан нефтепромысел 101, где осуществляют гидроразрыв пласта. Гидроразрыв пласта можно использовать для улучшения добычи углеводородов из скважины 179 через подземный пласт 199. В показанном варианте осуществления изобретения смесь 113 текучей среды гидроразрыва пласта подают в скважину 179 под высоким давлением для создания условий образования гидроразрывов 195 пласта.

Гидроразрыв 195 пласта может пересекать продуктивную зону 190 пласта 199 для нацеливания на залежь углеводородов. Как показано, смесь 113 текучей среды гидроразрыва пласта способна проникать в продуктивную зону 190 через перфорационные каналы 178 в обсадной колонне 177 скважины. Скважина 179 может быть выполнена с обсадной колонной 177, имеющей перфорационные каналы 178 в заданных точках, совмещенные с местоположением продуктивной зоны 190. Таким образом, смесь 113 текучей среды гидроразрыва пласта под высоким давлением можно продавливать вниз по скважине 179 из напорной трубы 176 под достаточно высоким давлением для проникновения за пределы скважины 179 через перфорационные каналы 178 и в пласт 199 для образования гидроразрывов 195 пласта. Углеводороды, являющиеся целью воздействия, в общем, нефть или природный газ, можно, таким образом, дренировать из продуктивной зоны 190 через гидроразрывы 195 пласта.

Составляющие вышеописанной смеси 113 текучей среды гидроразрыва пласта подают в скважину 179 после объединения в смесительной емкости 150. После получения смеси 113 ее можно направить через скважину 179 рядом насосов высокого давления. Например, ряд обычных большеразмерных насосов типа "триплекс" (не показаны) можно использовать вместе состыкованными через общий манифольд, соединенный с устьевым оборудованием 175. Объединенную выходную мощность данных насосов можно механически собрать и распределить согласно параметрам гидроразрыва пласта. Смесь 113 текучей среды гидроразрыва пласта можно, таким образом, вводить в пласт 199 скважины для разрыва породы и образования гидроразрывов 195 пласта, как описано выше. В одном варианте осуществления изобретения ряд из примерно 4-20 обычных насосов типа "триплекс" оборудован на нефтепромысле 101 для такого гидроразрыва пласта.

Как упомянуто выше, смесь 113 текучей среды гидроразрыва пласта подают на насосы высокого давления для гидроразрыва пласта из смесительной емкости 150. Смесительная емкость 150 может быть размещена там, где компоненты 111, 112 объединяют для образования смеси 113 текучей среды гидроразрыва пласта до ее нагнетания под высоким давлением на забой скважины, как описано выше. Выпускную трубу 155 можно использовать для подачи смеси 113 из смесительной емкости 150 на вышеупомянутые насосы или в другие места после смешивания на нефтепромысле 101. В любом случае, компоненты 111, 112 объединяют на нефтепромысле 101 для образования смеси 113 текучей среды гидроразрыва пласта во время гидроразрыва пласта. Как описано ниже, это обеспечивает продвижение смеси 113 текучей среды гидроразрыва пласта через оборудование гидроразрыва пласта на нефтепромысле 101 и через скважину 179 до приобретения каких-либо свойств липкого геля или паутинного характера, которые, иначе, могли бы мешать такому продвижению.

Кроме того, на фигуре 1 смесительная емкость 150 показана принимающей составляющие 111, 112 из многочисленных источников. Один такой источник может включать в себя резальное устройство, такое как показанная резальная компоновка 100 для подачи волокна 111 в смесительную емкость 150. Кроме того, текучую среду 112, такую как обычная текучая среда 112 гидроразрыва пласта, можно подавать в смесительную емкость 150 через питательное устройство 160. Сама текучая среда 112 гидроразрыва пласта может являться абразивной суспензией из воды или другой жидкости с расклинивающим агентом, таким как песок, керамический материал, боксит и/или различные другие абразивные добавки, смешанные с ней. Данные компоненты текучей среды 112 гидроразрыва пласта можно смешивать вместе перед подачей в смесительную емкость 150, как показано на фигуре 1. Вместе с тем, в других вариантах осуществления изобретения компоненты можно индивидуально подавать в смесительную емкость 150 для смешивания в ней.

В любом случае, смешиваются ли компоненты текучей среды 112 гидрораэрыва пласта предварительно или индивидуально подаются в смесительную емкость 150, волокно 111 индивидуально подают в смесительную емкость 150, предпочтительно после добавления текучей среды 112 гидроразрыва пласта или ее компонентов в емкость. То есть, как упомянуто выше и подробно описано ниже, волокно 111 может создавать паутинный характер смеси 113 текучей среды гидроразрыва пласта, если ассимилировано посредством этого. Процесс схватывания может привести к тому, что за несколько часов создаст паутинный характер смеси 113 текучей среды гидроразрыва пласта, по существу, препятствующий свободному перемещению ее потока через описанное нефтепромысловое оборудование подачи. Как также описано ниже, это может быть полезным для предотвращения обратного притока смеси 113 текучей среды гидроразрыва пласта в скважину 179 из продуктивной зоны 190. Вместе с тем, данное свойство волокна 111 требует добавления волокна 111 отдельно к текучей среде 112 гидроразрыва пласта вместо создания предварительно смешанной, наиболее вероятно неработоспособной, смеси 113 текучей среды гидроразрыва пласта с волокном 111. Волокна 111, имеющие возможность образования описанного выше паутинного характера при добавлении к текучей среде 112 гидроразрыва пласта, хорошо известны в технике.

При условии, что волокно 111 подлежит отдельному или индивидуальному добавлению в смесительную емкость 150, как указано, можно создать резальную компоновку 100 для вытягивания ненарезанного волокна 110 с поддона 115 и резки и распределения резаного волокна 111 через шланг 120 в смесительную емкость 150. Хотя конкретные варианты осуществления изобретения резальной компоновки 100 описаны ниже, резальная компоновка 100 может являться любым устройством, приемлемым для измерения и резки ненарезанного волокна 110, для образования резаного волокна 111, имеющего заданный диапазон размеров.

Например, в одном варианте осуществления изобретения резальная компоновка 100 является кассетным ножом для резки ровницы, модифицированным, как подробно описано в данном документе, для вытягивания многочисленных лент ненарезанного волокна 110 одновременно. Дополнительно к этому, для удобства, резальная компоновка 100 и поддон 115 подачи волокна могут быть выполнены сверху платформы или несущей рамы. Таким путем можно создать модульный режим снабжения волокном и его подачи для работ на нефтепромысле 101.

Запас ненарезанного волокна 110 на поддоне 115 могут составлять бобины или катушки ненарезанного волокна 110. Бобины могут быть взаимно соединенными и продолжающими одна другую так, чтобы, когда одна бобина размотана и израсходована, в резальную компоновку 100 следующая могла последовательно и автоматически подаваться без перерыва. В показанном варианте осуществления изобретения использована обычная конфигурация с одним поддоном, на котором имеется 36 бобин. Вместе с тем, можно использовать другие конфигурации снабжения ненарезанным волокном 110. Например, можно создать запас ненарезанного волокна 110 без поддонов, или с многочисленных поддонов 115 можно одновременно вытягивать волокно резальной компоновкой 100. Фактически, в одном варианте осуществления изобретения 4-10 жгутов ненарезанного волокна 110, предпочтительно около 6, одновременно подают в резальную компоновку 100. Это может помочь в получении адекватной скорости подачи резаного волокна 111 в смесительную емкость 150 для данного практического применения.

В варианте осуществления изобретения на фигуре 1 показано практическое применение для гидроразрыва пласта. При таком практическом применении резальная компоновка 100 может подавать от около 100 фунтов (45 кг) до около 300 фунтов (136 кг) в минуту резаного волокна 111 в смесительную емкость 150. Сама резальная компоновка 100 может быть выполнена по типу большого или с многочисленными линиями питания стационарного резального пистолета 400 (см. фигуру 4), имеющего возможность создания такой скорости подачи резаного волокна 111 в смесительную емкость 150. Такой автоматизированный способ подачи резаного волокна 111 экономит затраты труда, иначе требуемые для высыпания вручную мешков резаного волокна 111 в смесительную емкость 150. Дополнительно к этому, вследствие автоматизированной подачи резальная компоновка 100 может обеспечить скорость подачи с точностью в пределах, по меньшей мере, около 5% заданной скорости подачи.

Для практического применения в гидроразрыве пласта, такого как описанное выше, резаное волокно 111 можно подавать в смесительную емкость 150 резальной компоновкой 100 фрагментами между около 10 меш и около 100 меш. Кроме того, волокно 111 можно выполнить из природного или синтетического стекла, керамики или металла. Фактически, волокно 111 одного типа и характеристик можно использовать как часть смеси 513 цементной суспензии, как подробно описано дополнительно ниже.

На фигурах 2 и 3, а также дополнительно на фигуре 1 показано, что компоненты 111, 112 можно смешивать в смесительной емкости 150, как указано, и продвигать через выпускную трубу 155 для дополнительной переработки или нагнетания под давлением. Таким образом, смешанную смесь 113 текучей среды гидроразрыва пласта можно нагнетать под высоким давлением в скважину 179. В частности, на фигуре 2 показаны струи смеси 113 текучей среды гидроразрыва пласта, способные проникать в пласт 199 скважины через перфорационные каналы 178 в обсадной колонне 177 скважины. Смесь 113 текучей среды гидроразрыва пласта таким образом вызывает разрыв 195 пласта в продуктивной зоне 190 и/или создает условия для него, обеспечивая тем самым целевой приток углеводородов в скважину 179.

На фигуре 3 показано, что, вместе с тем, уход углеводородов из продуктивной зоны 190 в скважину 179 может быть не всем, что может уходить из разрыва 195. Таким образом, несвязанные геологические частицы и смесь 113 текучей среды гидроразрыва пласта и ее абразивные компоненты могут быть подвержены возвращению в скважину 179. При условии, что значительное количество «обратного потока» может повредить нефтепромысловое оборудование и добычу, смесь 113 текучей среды гидроразрыва пласта укрепляют резаными волокнами 111, создающими условия образования паутинной структуры в смеси 113 за несколько часов.

На фигуре 3 паутинный характер смеси 113 является очевидным в матрице материала, расположенной в разрыве 195. Матрица смеси 113 демонстрирует поведение и свойства, помогающие задержать любые несвязанные частицы пласта или самой смеси 113 в пласте. В результате, такие частицы не способны выходить обратно в скважину 179 через перфорационные каналы 178. Таким образом, можно предотвратить вредное воздействие обратного потока, описанного выше.

На фигуре 4 также показана смесительная емкость 150 с фигуры 1. Смесительная емкость 150 включает в себя дренажное отверстие 450, соединенное со смешивающим устройством для смешивания компонентов и составляющих смеси, такой как вышеописанная смесь 113 текучей среды гидроразрыва пласта (см. фигуры 1-3). Вместе с тем, в показанном варианте осуществления изобретения резальная компоновка фигуры 1 заменена резальным пистолетом 400, из которого осуществляется подача резаных волокон 111 в смесительную емкость 150. Как описано ниже, резальный пистолет 400 является ручным инструментом, который может хорошо подходить для практического применения с меньшими скоростями подачи волокна, такого как цементирование.

Со ссылками на фигуры 4 и 5 также описано использование резального пистолета 400 при цементировании. Цементирование можно выполнять на нефтепромысле 101, показанном на фигуре 1, как часть заканчивания, нацеленного на обеспечение добычи углеводородов из скважины 579. Вместе с тем, в варианте осуществления изобретения согласно фигуре 5 акцент сделан на подачу смеси 513 цементной суспензии в скважину 579, как подробно описано ниже.

Как упомянуто выше, смесь 513 цементной суспензии подают в скважину 579 для крепления обсадной колонны 586 ствола скважины по месту в пласте 199. Цементирование таким способом может следовать за бурением скважины 179, при этом буровое долото заходит в пласт с вращением для бурения скважины 179 с помощью циркулирующего бурового раствора. Следующим может осуществляться цементирование, в котором подающую трубу 576 спускают мимо устьевых секций установленной в ствол скважины обсадной колонны 585 через цементную пробку 560 и незацементированные забойные секции обсадной колонны 586. Смесь 513 цементной суспензии затем подают на забой скважины и продавливают между обсадной колонной 586 и пластом 199 для крепления в пласте обсадной колонны 586. Для показанной подачи смеси 513 цементной суспензии можно использовать цементные насосы большой мощности.

Применение цементирования, описанного выше, может осуществляться перед гидроразрывом пласта или в дополнение к нему, как также подробно описано в данном документе. То есть, в зависимости от проекта заканчивания в целом можно использовать как технологии гидроразрыва пласта, так и цементирования для целей дополнительного извлечения углеводородов, а также, в общем, нефти и природного газа из пласта 199.

Как также показано на фигурах 4 и 5, составляющие 111, 512 смеси 513 цементной суспензии первоначально объединяют в смесительной емкости 150, аналогично гидроразрыву пласта. Вновь, вследствие природы объединенной смеси 513, составляющие 111, 512 объединяют на нефтепромысле 101 во время цементирования. Таким образом, смесь 513 может проходить через цементировочное оборудование и через скважину 579 до приобретения свойств, по существу, препятствующих ее проходу через них.

На фигурах 4 и 5 показана смесительная емкость 150, принимающая волокна 111 из резального пистолета 400, тогда как другие составляющие 512 подают через питательное устройство 160. Эти другие компоненты могут включать в себя обычную цементную суспензию 512. Суспензия 512 может представлять собой предварительно смешанные компоненты, индивидуально поданные в смесительную емкость 150 для перемешивания в ней. В любом случае, волокно 111 индивидуально подают в смесительную емкость 150, предпочтительно после добавления в нее цементной суспензии 512 или ее компонентов.

Как подробно изложено в данном описании, волокно 111 обеспечивает паутинный характер смеси 513 цементной суспензии. Паутинный характер позволяет выполнять захват относительно быстро. Например, приток бурового раствора и других вредных примесей можно по существу удалить в течение часов даже до полного схватывания и затвердевания смеси 513 между обсадной колонной 586 и пластом 199. Это помогает предотвратить нежелательный обратный приток, как отмечено выше, предохраняя цементировочное оборудование. Вместе с тем, в случае гидроразрыва пласта, природа смеси 513 также требует добавления волокна 111 только на площадке во время проведения работ, а не предварительного перемешивания в суспензии 512 за пределами площадки.

При условии, что волокно 111 подлежит отдельному добавлению в смесительную емкость 150, можно использовать ручной резальный пистолет 400 для вытягивания ненарезанного волокна 110 и распределения резаного волокна 111 в смесительную емкость 150. В отличие от гидроразрыва пласта, для цементирования волокна 111 можно добавлять в смесительную емкость 150 с меньшей скоростью, например, между около 5 фунтов (2,3 кг) и около 20 фунтов (9,1 кг) в минуту. Хотя резальную компоновку 100, показанную на фигуре 1, можно использовать для получения такой скорости, данная более медленная скорость добавления волокна 111 предусматривает использование простого в эксплуатации варианта ручного резального пистолета 400 с пневматическим или электрическим приводом, показанного на фигурах 4 и 5. В показанных вариантах осуществления изобретения резальный пистолет 400 является резаком ровницы со шнуром 425 энергопитания, использующим обычный барабан 475 вытягивания вперед ненарезанного волокна 110 для резки и распределения резаного волокна 111 в смесительную емкость 150.

В вышеописанном практическом применении в цементировании можно использовать запас ненарезанного волокна 110 с обычного поддона 115 с бобинами. Вместе с тем, при условии меньшего количества волокна 111, требуемого для обычного практического применения в цементировании, не представляется возможным израсходовать при практическом применении большую часть запаса такого поддона 115.

Вышеописанное использование резального пистолета 400 для подачи резаного волокна 111 в смесительную емкость 150 также значительно экономит ручной труд, иначе требуемый для высыпания вручную тяжелых мешков резаного волокна 111 в смесительную емкость 150. Дополнительно к этому, даже принимая во внимание ручную работу резальным пистолетом 400, автоматизированная резка и подача с его использованием обеспечивает точность скорости подачи в пределах около 5% заданных условий подачи для практического применения в цементировании, в то же время обеспечивая прямое ручное управление подачей волокна 111.

На фигуре 6 показан вариант осуществления изобретения использования резального устройства для преобразования ненарезанного волокна в резаное волокно на нефтепромысле в форме блок-схемы последовательности операций способа. При расположении смесительной емкости 150 и другого применяемого оборудования на месте работ, как показано на фигурах 1 и 5, применяемую текучую среда, такую как текучая среда 112 гидроразрыва пласта или цементная суспензия 512, можно подавать в нее на этане 610. Резальное устройство, такое как резальная компоновка 100 или резальный пистолет 400, можно использовать для преобразования ненарезанных волокон 110 в резаные волокна 111 на этапе 630. В описанных в данном документе вариантах осуществления изобретения резальное устройство может одновременно подавать резаные волокна 111 в смесительную емкость 150, где их можно смешивать с применяемой текучей средой на этапе 650, 670. На этапе 690 полученную в результате смесь можно использовать на забое скважины для создания условий добычи углеводородов из нее, избегая при этом значительного обратного притока в результате получения свойств, придаваемых резаными волокнами 111.

Вышеописанная варианты осуществления изобретения предусматривают добавление замедляющих обратный приток волокон в смесь нефтепромысловых текучих сред, не требуя значительного объема ручного труда. Это достигается использованием резального устройства, которое, как подробно описано выше, можно использовать для существенного уменьшения затрат на оплату труда, возникающих при необходимости составления смесей текучих сред вручную. Кроме того, использование резального устройства дает уровень точности в соблюдении размера и скорости добавления резаного волокна применяемой смеси текучей среды, не существовавший ранее.

Настоящее описание представлено для предпочтительных в настоящее время вариантов осуществления изобретения. Специалисты в данной области техники, которых данные варианты осуществления изобретения касаются, должны понимать, что изменения и замены описанных структур и способов проведения работ можно осуществлять без значимого отхода от принципа и объема данных вариантов осуществления изобретения. Например, описанные в данном документе варианты осуществления изобретения включают в себя добавление резаных волокон посредством резального устройства в текучую среду гидроразрыва пласта или цементную суспензию для образования смеси, замедляющей обратный приток. Вместе с тем, резаное волокно можно создавать резальным устройством для бурового раствора или других текучих сред, применяемых на нефтепромысле, чтобы аналогично избегать проблем обратного притока во время заканчивания скважины или добычи углеводородов. Дополнительно к этому, приведенное выше описание не следует считать относящимся только строго к структурам, описанным и показанным на прилагаемых чертежах, но соответствующим и поддерживающим следующую далее формулу изобретения, дающую в своих пунктах наиболее точный и полный объем.

1. Способ обработки скважины на нефтепромысле смесью текучей среды и волокна, содержащий следующие этапы:обеспечение текучей среды на нефтепромысле;добавление волокна в текучую среду для образования смеси, содержащее обеспечение ненарезанного волокна в форме множества взаимно соединенных бобин, непрерывную подачу ненарезанного волокна на резальное устройство в процессе обработки, действие резального устройства для преобразования ненарезанного волокна в нарезанное волокно с образованием множества резаных волокон, подачу и измерение множества резаных волокон из резального устройства в текучую среду для создания смеси, имеющей способность замедления обратного притока;нагнетание указанной смеси в скважину.

2. Способ по п.1, в котором действие резального устройства для преоб