Способ защиты корпуса лопаточных машин от пробиваемости при обрыве лопатки и защищенный корпус

Иллюстрации

Показать всеСпособ и устройство защиты корпуса лопаточных машин от пробиваемости при обрыве лопатки. Оборвавшуюся лопатку разворачивают торможением в радиальном направлении и разрушают внутри корпуса последующими набегающими лопатками на фрагменты. Удерживают фрагменты внутри корпуса. Кинетическую энергию любого из образовавшихся фрагментов корпус поглощает без пробиваемости. Корпус лопаточных машин включает надлопаточную обечайку, содержащую множество секций, попарно объединенных друг с другом фланцево-болтовым соединением и снабженных центрирующим буртом в зоне болтового соединения. Любая из секций обечайки снабжена гофрами, расположенными у болтов. Фланцы ослаблены проточками и центрирующий бурт смещен в зону не препятствия деформации фланца в случае обрыва лопатки. Гофры и проточки устроены так, что увеличивают путь движения лопатки в радиальном направлении без прорыва корпуса до момента сдвига ее с деформированного участка корпуса. Проточки расположены по большей мере у каждого болта. Гофры расположены по большей мере у каждого болта. Изобретение позволяет защитить корпус лопаточных машин от пробиваемости при обрыве лопатки без утяжеления и усложнения его конструкции. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения, а точнее касается способа защиты корпуса лопаточных машин и корпуса защищенного от пробиваемости при обрыве лопаток лопаточных машин.

Обрыв лопаток лопаточных турбомашин, например лопаток вентиляторов ГТД, является одной из наиболее опасных аварий, чаще всего приводящих к разрушению машины. Лопатки, обладающие высокой кинетической энергией, пробивают корпус и наносят повреждения находящимся вблизи них элементам конструкции и системам, что обычно приводит к катастрофе.

Наиболее опасным случаем обрыва лопаток является ее обрыв в замке или вблизи него, так как в этом случае лопатка имеет максимальную массу. При обрыве лопатка, продолжая перемещаться в окружном направлении, двигается так же и в радиальном и, контактируя с корпусом, выдавливает, одновременно прорезает его, и вылетает за его пределы, если он оказывается недостаточно прочен.

Известно, что для защиты корпуса оборвавшийся ротор можно удерживать в двух стеночном корпусе, между стенками которого расположен наполнитель из гофрированного листа стали, обладающий высокой пластичностью и не соединенный со стенками (патент США №1698514 от 8.01.1929).

Известное устройство реализует способ защиты ротора путем локализации оборвавшегося ротора или фрагментов ротора внутри корпуса за счет поглощения энергии растяжением гофрированного листа, который сделан из материала, способного к сокращению в одной части и удлинению в другой, что приводит к «складыванию» и возникновению трения, дополнительно поглощающему энергию оборвавшейся лопатки.

Это техническое решение приводит к значительному увеличению веса двигателя, вследствие чего оно не применимо в вентиляторах авиадвигателей.

Наиболее распространенным в настоящее время методом решения задачи защиты роторов от разрушения является локализация оборвавшейся лопатки внутри корпуса путем усиления корпуса с помощью различного рода намоток из высокопрочных волокон, композиционных лент и т.п. или организация экранной защиты корпуса.

Примером использования усиления корпуса для предотвращения нежелательных последствий его пробиваемости служит патент США №4699567 от 13.10.1987 г. Для увеличения прочности корпуса применяется его многослойная обмотка из высокопрочных волокон, на преодоление сопротивления которой тратится энергия оборвавшейся части лопатки.

Недостатком подобного метода локализации разрушения является утяжеление конструкции за счет обмотки, технологическая сложность намотки, ухудшение теплообмена корпуса, необходимость ее удаления и восстановления при ремонте корпуса, невозможность ее использования в корпусах, температура которых превышает рабочую температуру связующего.

Для предотвращения нежелательных последствий пробиваемости корпуса известно использование экранной защиты (патент США №6814541 от 9.11.2004) в виде стенок многослойного корпуса, где оборвавшаяся лопатка должна преодолевать последовательно расположенные на некотором расстоянии друг от друга стенки многослойного корпуса, теряя при этом свою энергию. Пространство между стенками может быть заполнено веществом, сопротивление которого также отнимает часть энергии лопатки. В процессе пробивания корпуса лопатка разворачивается так, что удар в следующую стенку наносится плоскостью лопатки, (а не ребром), что приводит к рассеиванию энергии оборвавшейся лопатки.

Кинетическая энергия оборванной лопатки рассеивается многослойным корпусом.

В результате для защиты от пробиваемости происходит усложнение и утяжеление конструкции корпуса.

В основу изобретения положена задача создания способа и устройства, которые позволили бы защитить корпус лопаточных машин от пробиваемости при обрыве лопатки без утяжеления и усложнения его конструкции.

Техническим результатом является защита корпуса лопаточных машин от пробиваемости при обрыве лопатки без утяжеления и усложнения его конструкции путем локализации оборвавшейся лопатки внутри корпуса за счет создания условий смещения с продавливаемого места еще до момента его прорыва набегающей лопаткой вращающегося ротора, последующего измельчения ее другими набегающими лопатками и удержания измельченных частей внутри корпуса.

Поставленная задача решается тем, что в способе защиты корпуса лопаточных машин от пробиваемости при обрыве лопатки оборвавшуюся лопатку разворачивают торможением в радиальном и окружном направлениях и разрушают внутри корпуса последующими набегающими лопатками на фрагменты с пофрагментарным рассеиванием кинетической энергии оборванной лопатки и удерживают фрагменты внутри корпуса его деформацией, при этом кинетическую энергию любого из образовавшихся фрагментов корпус поглощает без пробиваемости.

Поставленная задача решается также тем, что в корпусе лопаточных машин, включающем надлопаточную обечайку, содержащую множество секций попарно объединенных друг с другом фланцево-болтовым соединением и снабженных центрирующим буртом в зоне болтового соединения, любая из секций обечайки снабжена гофрами, фланцы ослаблены проточками, а центрирующий бурт смещен в зону не препятствия деформации фланца в случае обрыва лопатки, при этом гофры и проточки устроены так, что позволяют разрушить оборвавшуюся лопатку последующими набегающими лопатками и удерживать образовавшиеся фрагменты в обечайке.

Целесообразно, чтобы количество и размер гофр, фланцевых проточек и число болтов были определены соответствием энергии и времени их деформации и обрыва энергии и времени, требуемых для пробивания обечайки корпуса.

Целесообразно, чтобы проточки были бы расположены по большей мере у каждого болта.

Целесообразно, чтобы гофры были бы расположены по большей мере у каждого фланца.

В дальнейшем изобретение поясняется описанием и фигурами, на которых:

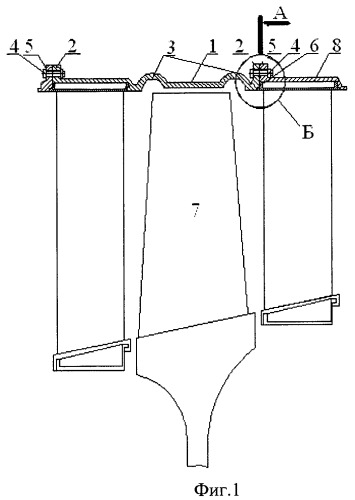

фиг.1 изображает поперечный разрез ступени лопаточной машины с корпусом, содержащим обечайку, согласно изобретению,

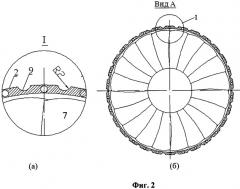

фиг.2 изображает (б) вид А фиг.1 с масштабным увеличением (а) зоны,

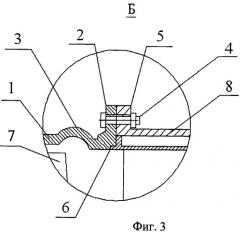

фиг.3 вид Б фиг.1,

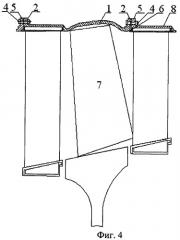

фиг.4 иллюстрирует деформацию обечайки фиг.1 оборванной лопаткой.

Способ защиты корпуса лопаточных машин от пробиваемости при обрыве лопатки заключается в том, оборвавшуюся лопатку разворачивают торможением в радиальном и окружном направлениях, смещая ее с продавливаемого места корпуса еще до момента его прорыва набегающей лопаткой вращающегося ротора, и разрушают внутри корпуса последующими набегающими лопатками на фрагменты с по фрагментарным рассеиванием кинетической энергии оборванной лопатки. Любой из образовавшихся фрагментов приобретает кинетическую энергию которую, в случае соударения, корпус поглощает без пробиваемости.

Для осуществления способа (фиг.1-4) в корпусе лопаточной машины, включающем надлопаточную обечайку 1, содержащую множество секций, попарно объединенных друг с другом фланцево-болтовым соединением 5, (фланец 2 и болт 4), снабженную центрирующим буртом 6 в зоне болтового соединения, согласно изобретению секции обечайки 1 снабжены кольцевыми гофрами 3, расположенными у фланцев 2, фланцы 2 выполнены с проточками 9 (например, радиусом R2), ослабляя обечайку корпуса лопаточной машины для торможения и разворота оборвавшейся лопатки 7 в радиальном и окружном направлениях и разрушения внутри корпуса на фрагменты последующими набегающими лопатками.

Центрирующий бурт 6 смещен к надлопаточной области в зону не препятствия деформации фланца.

При этом гофры и проточки устроены так, что увеличивают путь движения лопатки в радиальном направлении без прорыва корпуса до момента сдвига ее с деформированного участка корпуса и позволяют разрушить оборвавшуюся лопатку последующими набегающими лопатками и удерживать образовавшиеся фрагменты в обечайке.

Для этого количество и размер гофр и фланцевых проточек определяется соответствием энергии и времени их деформации, а также деформации обечайки корпуса в месте удара, энергии и времени, требуемых для пробивания обечайки корпуса.

Для этого необходимо, чтобы выполнялось соотношение:

E≈E1+Е2+Е3+Е4N,

где Е - кинетическая энергия оборвавшейся лопатки,

E1 - энергия деформации корпуса (без деформации гофров),

Е2 - энергия деформации гофров,

Е3 - энергия деформации фланцев,

Е4 - энергия среза болта,

N - количество болтов на ослабленном участке фланца протяженностью 1,5…2 хорды лопатки контактирующего участка, при этом Е2<Е3<Е4.

Для обеспечения непробиваемости корпуса также необходимо, чтобы время (tд), в течение которого будет продолжаться деформация обечайки корпуса без пробивания болтов и фланцевых элементов под действием оборвавшейся лопатки, превышало время (to), за которое роторная лопатка, следующая за оборвавшейся, догонит ее, то есть tд>to,

где - время, которое пройдет лопатка ротора, следующая за оборвавшейся до контакта с последней;

N - число лопаток в колесе;

ω - окружная скорость.

- время, в течение которого будет продолжаться деформация обечайки корпуса и фланцево-болтовых элементов без пробивания под действием оборвавшейся лопатки.

Sрад - величина перемещения оборвавшейся лопатки в радиальном направлении;

Sрад=Sз+Sд;

Sз - величина торцевого зазора лопатки;

Sд - величина деформации обечайки;

Рц - центробежная сила оборвавшейся лопатки;

m - масса оборвавшейся лопатки.

Напряжения в месте контакта корпуса с оборвавшейся лопаткой не должны превышать где σ0,2 - напряжение, которому соответствует остаточная деформация 0,2%, σb - напряжение, соответствующее наибольшему усилию при разрушении лопатки, отнесенному к первоначальной площади поперечного сечения.

Способ, согласно изобретению, осуществляется следующим образом.

Оборвавшаяся лопатка 7, перемещаясь в радиальном и окружном направлении, преодолевая начальный зазор, касается торцем обечайки 1 корпуса. Лопатка 7 обладает большой кинетической энергией, которая расходуется на трение лопатки о корпус и его деформацию. Поскольку вблизи фланцев 2 на обечайке 1 корпуса выполнены кольцевые гофры 3, увеличивающие ее податливость, то одновременно с прогибом обечайки корпуса будет происходить деформация (распрямление) гофр. Путь передвижения лопатки в радиальном направлении увеличивается. В процессе местной деформации торца лопатки резко возрастают напряжения и деформации на ослабленных участках фланцев вблизи деформированной зоны обечайки корпуса. Возрастает нагрузка на болты фланца напротив места удара, что приводит к их срезу и дополнительному прогибу корпуса без прорыва.

Продолжающая свое движение с прежней скоростью лопатка, следующая за оборвавшейся в колесе лопаточной машины, догонит теряющую скорость в радиальном направлении оборванную лопатку и нанесет ей удар кромкой, что приведет к смещению торца оборванной лопатки с деформацией зоны обечайки корпуса, ее развороту и задеванию неподвижных лопаток. Обломки лопатки уже не могут пробить корпус.

Таким образом, оборвавшаяся лопатка локализуется внутри корпуса созданием условий смещения ее с продавливаемого места еще до момента его прорыва набегающей лопаткой вращающегося ротора. Последующее измельчение ее набегающими лопатками, при вращении колеса лопаточной машины, позволяет рассеять кинетическую энергию и удержать измельченные части внутри корпуса местной деформацией корпуса, защитив тем самым корпус лопаточных машин от пробиваемости при обрыве лопатки без утяжеления и усложнения его конструкции.

Изобретение может быть использовано в вентиляторах и/или компрессорах и турбинах газотурбинных двигателей, в том числе авиадвигателей.

1. Способ защиты корпуса лопаточных машин от пробиваемости при обрыве лопатки, отличающийся тем, что оборвавшуюся лопатку разворачивают торможением в радиальном направлении и разрушают внутри корпуса последующими набегающими лопатками на фрагменты с пофрагментарным рассеиванием кинетической энергии оборванной лопатки, и удерживают их внутри корпуса, при этом кинетическую энергию любого из образовавшихся фрагментов корпус поглощает без пробиваемости.

2. Корпус лопаточных машин, включающий надлопаточную обечайку, содержащую множество секций попарно объединенных друг с другом фланцево-болтовым соединением и снабженных центрирующим буртом в зоне болтового соединения, отличающийся тем, что любая из секций обечайки снабжена гофрами, расположенными у болтов, а фланцы ослаблены проточками и центрирующий бурт смещен в зону непрепятствия деформации фланца в случае обрыва лопатки, причем гофры и проточки устроены так, что увеличивают путь движения лопатки в радиальном направлении без прорыва корпуса до момента сдвига ее с деформированного участка корпуса и позволяют разрушить оборвавшуюся лопатку последующими набегающими лопатками и удерживать образовавшиеся фрагменты в обечайке.

3. Корпус по п.2, отличающийся тем, что количество и размер гофр, фланцевых проточек и число болтов определены соответствием энергии и времени их деформации и обрыва энергии и времени, требуемых для пробивания обечайки корпуса.

4. Корпус по п.2, отличающийся тем, что проточки расположены по большей мере у каждого болта.

5. Корпус по п.2, отличающийся тем, что гофры расположены по большей мере у каждого болта.