Виброизоляционный композитный материал подшипника скольжения, вкладыш подшипника скольжения и узел подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к виброизоляционному композитному материалу подшипника скольжения. Кроме того, изобретение относится к вкладышу подшипника скольжения, изготовленного из этого материала, узлу подшипника скольжения и способу изготовления композитного материала подшипника скольжения. Виброизоляционный композитный материал подшипника скольжения содержит слой скольжения, содержащий скользкий материал, стабильный по размерам опорный слой и эластичный слой. Эластичный слой содержит эластомер, полученный способом, включающий в себя использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности непрерывного материала в форме полосы, присоединение слоя скольжения по всей его площади к стабильному по размерам опорному слою и присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны этого слоя, противоположной слою скольжения, или использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности непрерывного материала в форме полосы, присоединение слоя скольжения по всей его площади к эластичному слою и присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны эластичного слоя, противоположной слою скольжения. Технический результат: создание виброизоляционного композитного материала подшипника скольжения, который имеет отличные звуко- и виброизоляционные свойства и также позволяет производить подшипники с относительно сложной трехмерной геометрией без риска уничтожения композитного материала. 4 н. и 13 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к виброизоляционному композитному материалу подшипника скольжения. Кроме того, изобретение относится к вкладышу подшипника скольжения, изготовленного из этого материала, узлу подшипника скольжения и способу изготовления композитного материала подшипника скольжения.

Подшипники скольжения, изготовленные из композитных материалов, включая подшипники с эластомерным слоем (например, раскрытые в документе US 3881791), являются давно известными и разносторонне используются в автомобильной промышленности в качестве подшипников скольжения различных форм, например, в качестве цилиндрических вкладышей подшипников скольжения.

Подобный цилиндрический вкладыш подшипника скольжения, содержащий окружающий эластомерный слой, раскрыт в документе US 2003/0012467 А1. Он содержит цилиндрический подшипник скольжения в виде оболочки, состоящий из полимера, например полиимида, окруженного оболочкой из эластомера. Для изготовления такого подшипникового узла, цилиндрический подшипник скольжения может, согласно документу US 2003/0012467 А1, быть впрессован в эластомерное кольцо. Дополнительной возможностью является отливка под давлением эластомерного слоя в виде оболочки вокруг полимерного подшипника скольжения. Однако это может быть удовлетворительно выполнено только в случае очень простой геометрии, например идеально цилиндрических оболочек, или будет связано со значительными издержками.

В документе DE 202005006868 U1 раскрыта дополнительная система композитного материала подшипника скольжения, в которой металлическая опора покрыта эластомерным слоем, на котором размещен снижающий трение, например, содержащий PTFE, внешний слой в качестве слоя скольжения. В частности, в документе DE 202005006868 U1 раскрывается, что снижающий трение внешний слой, а также эластомерный слой и связующий слой, связывающий эластомерный слой с металлической подложкой, в каждом случае нанесены в качестве содержащей растворитель влажной покрывающей композиции на соответствующий нижележащий слой. В результате, например, в случае эластомерного слоя, является возможным выполнение только относительно тонких слоев в основном от 5 до 120 мкм. Однако нанесение отдельных слоев на подложку в качестве влажной покрывающей композиции позволяет получать более сложные формы, например вкладыш подшипника с осевым буртиком, без уничтожения слоеной системы во время формования, поскольку композитный материал будет окончательно нанесен только после этапа формования. Однако удовлетворительное демпфирование вибраций не может быть достигнуто посредством такого вкладыша подшипника, поскольку эластомерный слой, который в основном отвечает за демпфирование вибраций, будет недостаточно толстым.

В свете уровня техники, задачей настоящего раскрытия является создание виброизоляционного композитного материала подшипника скольжения, который имеет отличные звуко- и виброизоляционные свойства и также позволяет производить подшипники с относительно сложной трехмерной геометрией без риска уничтожения композитного материала.

В одном варианте осуществления, виброизоляционный композитный материал подшипника скольжения может содержать слой скольжения, содержащий скользкий материал, стабильный по размерам опорный слой и эластичный слой, где композитный материал подшипника скольжения может быть получен посредством

- обеспечения слоя скольжения, стабильного по размерам опорного слоя и эластомерного слоя, каждого в форме листового материала, в частности непрерывного материала в форме полосы,

- присоединения слоя скольжения по его площади к стабильному по размерам опорному слою и

- присоединения эластичного слоя по его площади к стабильному по размерам опорному слою со стороны стабильного по размерам опорного слоя, противоположной слою скольжения,

или

- обеспечения слоя скольжения, стабильного по размерам опорного слоя и эластомерного слоя, каждого в форме листового материала, в частности непрерывного материала в форме полосы,

- присоединения слоя скольжения по его площади к эластомерному слою и

- присоединения эластомерного слоя по его площади к стабильному по размерам опорному слою со стороны эластомерного слоя, противоположной слою скольжения.

Таким образом, композитный материал подшипника скольжения может содержать слоеную систему, содержащую, по меньшей мере, три слоя. Стабильный по размерам опорный слой может быть расположен между слоем скольжения и эластичным слоем. Аналогично возможно размещение эластичного слоя между слоем скольжения и стабильным по размерам опорным слоем.

Дополнительные слои могут быть выполнены на стороне композитного материала подшипника скольжения, которая противоположна слою скольжения. Если, например, эластичный слой расположен между слоем скольжения и стабильным по размерам опорным слоем, дополнительный эластичный слой может быть размещен на не имеющей покрытие стороне стабильного по размерам опорного слоя; при этом дополнительный эластичный слой может быть выполнен в качестве листового материала и может быть присоединен по его площади к стабильному по размерам опорному слою.

В одном варианте осуществления, композитный материал подшипника скольжения может иметь чрезвычайно прочную связь между отдельными слоями, так что композитный материал может подвергаться преобразованию посредством различных технологий формования, например из материала, имеющего плоскую форму, в систему с трехмерной геометрией. Сама по себе слоеная система может иметь простую структуру и иметь очень хорошие вибро- и звукоизоляционные свойства. Это может быть достигнуто посредством, во-первых, соединения слоев друг с другом по всей их площади и, во-вторых, обеспечения отдельных слоев в качестве листовых исходных материалов, что обеспечивает большой выбор толщины отдельных слоев. Когда используется композитный материал подшипника скольжения, например, в виде вкладыша подшипника скольжения с осевым буртиком, становится возможным достичь оптимального демпфирования вибраций независимо от типа и размера относительного движения между компонентами подшипника. Кроме того, эластичный слой, который прочно встроен в композитный материал может эффективно изолировать возникающий в конструкции звук, в результате чего передача звука через подшипник будет уменьшена. Если такой вкладыш подшипника скольжения будет использоваться в конструкции сиденья, это приведет к эффективному демпфированию вибраций и отделению узла пола транспортного средства от конструкции опоры сиденья, что может заметно повысить комфорт пассажира и водителя.

Аспект композитного материала подшипника скольжения заключается в том, что он может быть получен в ходе одного или нескольких этапов процесса из отдельных слоев, которые изначально присутствуют в качестве листовых материалов. Листовые материалы могут, например, быть в форме непрерывных полос, которые в процессе производства непрерывно обкатываются и присоединяются друг к другу на протяжении одного или нескольких этапов для производства композитного материала. Это позволяет, как отмечено выше, производить композитные материалы подшипников скольжения, имеющие конкретно определенную часть эластичного слоя, в результате чего подшипник, изготовленный из композитного материала подшипника скольжения, может более легко быть подогнан к заданным геометрическим размерам корпуса подшипника, кроме того, выравнивание зазоров и также смещений между компонентами подшипника может быть выполнено без разрушения. В частности, при возникновении пиков локальных напряжений, например, в случае заклинивая из-за смещений, напряжения под нагрузкой могут быть сглажены посредством упругой деформации.

Благодаря описанным выше полезным свойствам, композитный материал подшипника скольжения может широко использоваться. Например, он может, после придания подходящей формы, использоваться в качестве шарнирной опоры, в этом случае высокая способность к деформации может быть использована для создания определенных вращающих моментов.

Посредством присоединения, во-первых, слоя скольжения по его площади к стабильному по размерам опорному слою, и, во-вторых, эластичного слоя по его площади к стабильному по размерам опорному слою со стороны, противоположной слою скольжения, можно получить слоеную систему, которая, например, может быть сформирована для производства вкладыша цилиндрического подшипника с внутренним слоем скольжения. Эластичный слой может быть расположен на внешней стороне и, таким образом, контактировать с корпусом подшипника. Здесь, значительно более высокий коэффициент трения эластомеров, из которых эластичный слой может, например, быть сформирован по материалу корпуса подшипника, например стали, по сравнению с материалами, образующими пару сталь по стали, гарантирует, что вращение композитного подшипника скольжения в корпусе будет эффективно предотвращено. Это может быть, в частности, полезно в случае неплотной установки подшипников скольжения в корпусах подшипников, таких как натяжители ремня.

В одном варианте осуществления, виброизоляционный композитный материал подшипника скольжения может быть получен посредством обеспечения каждого отдельного слоя в виде листового материала, посредством присоединения слоя скольжения по его площади к стабильному по размерам опорному слою и посредством присоединения эластичного слоя по его площади к стабильному по размерам опорному слою со стороны стабильного по размерам опорного слоя, противоположного слою скольжения.

Прежде всего, слой скольжения может быть присоединен к стабильному по размерам опорному слою. Предпочтительно, это может быть выполнено посредством адгезива при температуре от 250 до 400°C. Адгезив может содержать, по меньшей мере, фторполимер, в частности перфторалкокси полимер (PFA), перфтор (метилвиниловый эфир) (MFA), этилен-тетрафторэтилен (ETFE), политрифторхлорэтилен (PCTFE), поливинилиденфторид (PVDF), фторированный этилен-пропилен (FEP), тройной сополимер тетрафторэтилена, гексафторпропилен, винилиденфторид (THV), отвержденные адгезивы, в частности эпоксидные адгезивы, полиимидные адгезивы и/или низкотемпературные плавкие адгезивы, в частности сополимер этилена и винилацетата и сополимеры полиэфира-полиамида, или подходящие термопластмассы и/или их смеси.

Присоединение эластичного слоя и стабильного по размерам опорного слоя может быть выполнено посредством связывающего вещества. Если эластичный слой содержит эластомер, например нитрилакрильный каучук, неопреновый каучук, силиконовый каучук, олефиновый эластомер, стирольный эластомер, термопластичный эластомер, сшитый эластомер, эластомер простого и сложного полиэфира, этиленпропиленовый эластомер, этилен-акрилатные каучуки и/или фторэластомер, процесса вулканизации при температуре около 150-250°C может использоваться для установления прочной связи между подложкой и эластичным слоем. Здесь, сшивание может происходить в пределах эластомера и с поверхностью подложки, что активируется связующим веществом. Связующий слой, который, таким образом, присутствует между подложкой и эластичным слоем может содержать, по меньшей мере, один химически активный полимер, в частности полимер на основе силана, и/или пигменты в растворителе, в частности в метилизобутилкетоне, в диметилбензоле, в этаноле и воде или в этаноле и метилэтилкетоне.

Благодаря двум этапам присоединения, которые могут быть выполнены при различных температурах, производство виброизоляционного композитного материала подшипника скольжения, в котором слой скольжения и эластичный слой, каждый присоединен к поверхности стабильного по размерам опорного слоя, может быть выполнено посредством двухэтапного процесса. Здесь, связь между слоем скольжения и стабильным по размерам опорным слоем может быть выполнена первой, поскольку это должно быть выполнено при более высокой температуре. После охлаждения промежуточного продукта, содержащего слой скольжения и стабильный по размерам опорный слой, до диапазона температур, подходящего для частичной вулканизации эластичного слоя (около 150-250°C), вторая связь, а именно связь между эластичным слоем и стабильным по размерам опорным слоем со стороны стабильного по размерам опорного слоя, противоположной слою скольжения, может быть выполнена.

В качестве альтернативы, виброизоляционный композитный материал подшипника скольжения может содержать комбинированную систему, выполненную из слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, в которой эластичный слой расположен между слоем скольжения и стабильным по размерам опорным слоем. Это позволяет выполнить оба действия присоединения в ходе одного этапа, поскольку обе связи могут быть выполнены посредством процесса вулканизации.

Скользкий материал, присутствующий в слое скольжения может иметь большое разнообразие химических составов. Он предпочтительно содержит пластмассу, в частности пластмассу, выбранную из группы, состоящей из фторполимеров, в частности политетрафторэтилена (PTFE), фторированного этилен-пропилена (FEP), поливинилиденфторида (PVDF), политрифторхлорэтилена (PCTFE) и перфторалкокси полимера (PFA), а также полиацеталя, полиэфир эфир кетона (PEEK), полиэтилена (РЕ), полисульфона, в частности полиэфирсульфона, полиамида (РА), полимида (PI), полифениленсульфида (PPS), полиуретан (PUR), сложного полиэфира, полифениленоксида и их смеси.

Стабильный по размерам опорный слой может содержать металл, в частности сталь, нержавеющую сталь, медь, титан, бронзу, латунь, алюминий или их сплав.

Что касается толщины отдельных слоев, формирующих композитный материал подшипника скольжения, чрезвычайно предпочтительные свойства демпфирования и изоляции возникающего в конструкции звука достигаются, когда толщина эластичного слоя является кратной толщине слоя скольжения. Таким образом, толщина эластичного слоя может быть от 0,15 до 5 мм, например от 0,3 до 0,6 мм. Слой скольжения может иметь толщину от 0,05 до 1,0 мм, например 0,1-0,3 мм. В свою очередь стабильный по размерам опорный слой может иметь толщину 0,1-1,5 мм, например от 0,2 до 0,5 мм.

В еще одном варианте осуществления, слой скольжения и стабильный по размерам опорный слой могут быть объединены таким образом, что опорный слой будет окружен скользким материалом слоя скольжения. Здесь, присоединение слоя скольжения по его площади к стабильному по размерам опорному слою может включать производство цельного слоеного композитного материала. В этом случае, опорный слой может быть сконфигурирован как металлическая вставка, в частности как тканая металлическая сетка, вытянутый металл или металлический нетканый материал, в скользком материале слоя скольжения.

Вкладыш подшипника скольжения предпочтительно может иметь, по меньшей мере, один осевой буртик, расположенный возле торца. Благодаря высокопрочной связи между отдельными слоями композитного материала подшипника скольжения, а именно слоем скольжения, стабильным по размерам опорным слоем, и эластичным слоем, выполнение такого осевого буртика может быть легко выполнено без отрыва или отделения одного или нескольких слоев.

Вкладыш подшипника скольжения может иметь практически цилиндрическую форму, однако также возможно, чтобы вкладыш подшипника скольжения имел коническую форму с осевым буртиком или без него.

В результате прочной связи между слоями, вкладыш подшипника скольжения может быть выполнен различными способами из виброизоляционного композитного материала подшипника скольжения. Таким образом, можно изготавливать вкладыш подшипника скольжения из композитного материала подшипника скольжения, который в исходном состоянии является плоским материалом, посредством прокатывания или изгибания.

В качестве альтернативы, можно изготавливать вкладыш подшипника скольжения посредством комбинирования штамповки и глубокой вытяжки.

Виброизоляционный композитный материал подшипника скольжения может применяться различными способами в виде вкладыша подшипника скольжения с осевым буртиком или без него, или в другой форме. Возможно применение в шарнирах для компенсации смещений, в качестве сглаживающего зазор элемента и для создания заданных крутящих моментов между компонентами подшипника, В сиденьях, композитный материал подшипника скольжения может аналогичным образом использоваться для сглаживания зазоров и для компенсации смещений, и, в частности, для изоляции возникающего в конструкции звука с целью повышения комфорта водителя и пассажиров. Эти свойства могут также найти применение в использовании композитного материала подшипника скольжения в системе управления автомобиля, в компонентах шасси автомобиля и для движений с высокой частотой вибрации (натяжители ремня, двухмассовый маховик, изолированный шкив приводного ремня, амортизаторы и компоненты подвески автомобиля).

В еще одном варианте осуществления, виброизоляционный узел подшипника скольжения может содержать корпус подшипника, вкладыш подшипника скольжения и вал подшипника. В предпочтительном варианте осуществления эластичный слой композитного материала подшипника скольжения вкладыша подшипника скольжения имеет предварительное напряжение перпендикулярное распространению его слоев. В результате этого предварительного напряжения эластичного слоя, постепенное удаление материала из слоя скольжения в течение срока службы подшипника скольжения может компенсироваться посредством соответствующего растяжения предварительно напряженного эластичного слоя, так что будет обеспечено плавление без зазоров компонентов подшипника на протяжении всего срока службы подшипника скольжения.

В еще одном варианте осуществления, способ изготовления виброизоляционного композитного материала подшипника скольжения, содержащего слой скольжения, содержащий материал подшипника скольжения, стабильный по размерам опорный слой и эластичный слой, может включать:

- обеспечение слоя скольжения, стабильного по размерам опорного слоя и эластомерного слоя, каждого в форме листового материала, в частности непрерывного материала в форме полосы,

- присоединение слоя скольжения по его площади к стабильному по размерам опорному слою и

- присоединение эластичного слоя по его площади к стабильному по размерам опорному слою со стороны стабильного по размерам опорного слоя, противоположной слою скольжения

или

- обеспечение слоя скольжения, стабильного по размерам опорного слоя и эластомерного слоя, каждого в форме листового материала, в частности непрерывного материала в форме полосы,

- присоединение слоя скольжения по его площади к эластомерному слою и

- присоединение эластомерного слоя по его площади к стабильному по размерам опорному слою со стороны эластомерного слоя, противоположной слою скольжения.

Настоящее описание может быть более понятно и его различные признаки и преимущества будут очевидны специалисту в данной области техники посредством ссылки на сопроводительные графические материалы.

На фиг.1 представлено перспективное изображение цилиндрического вкладыша подшипника скольжения, имеющего вырез и изготовленного из композитного материала подшипника скольжения посредством прокатывания.

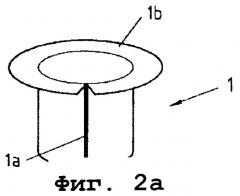

На фиг.2a, b представлено перспективное изображение цилиндрического и конического вкладышей подшипника скольжения, имеющих осевой буртик и изготовленных из композитного материала подшипника скольжения посредством прокатывания.

На фиг.3 представлено перспективное изображение первого узла подшипника скольжения.

На фиг.4 представлено перспективное изображение второго узла подшипника скольжения.

На фиг.5 представлен вкладыш подшипника скольжения, имеющего и изготовленного посредством глубокой вытяжки.

На фиг.6 представлено осевое сечение вкладыша подшипника скольжения, изображенного на фиг.2a.

На фиг.7 представлен сегмент Х из фиг.6.

На фиг.8 представлено осевое сечение вкладыша подшипника скольжения, имеющего осевой буртик и слоистую структуру, которая является альтернативой структуре, изображенной на фиг.6, выполненную из композитного материала подшипника скольжения.

На фиг.9 представлен сегмент Y из фиг.8.

На фиг.10 представлена слоистая структура, отличная от структуры, изображенной на фиг.9.

На фиг.11 представлен вкладыш подшипника скольжения, имеющий осевой буртик и выполненный из композитного материала подшипника скольжения, с объединенными слоем скольжения и стабильным по размерам опорным слоем материала подшипника скольжения.

На фиг.12 представлен сегмент Z из фиг.11,

На фиг.13 представлен вкладыш подшипника скольжения, изображенный на фиг.11, с измененной слоистой структурой.

На фиг.14 представлен сегмент W из фиг.13.

Использование одинаковых номеров для ссылок на разных иллюстрациях обозначает подобные или одинаковые предметы.

Вкладыш 1 подшипника скольжения, представленный на фиг.1, изготовлен посредством прокатывания имеющей подходящие размеры заготовки композитного материала подшипника скольжения, который первоначально присутствует в качестве плоского материала. В качестве альтернативы, также возможно изгибание заготовки из материала. Противоположные концы свернутой заготовки из материала соединяются у выреза 1а. В данном случае, вырез 1а проходит по прямой линии в аксиальном направлении. Вырезы, проходящие не линейно и/или наклонно к оси симметрии вкладыша 1, также могут быть выполнены. Во вкладыше 1 подшипника скольжения, изображенного на фиг.1, композитный материал подшипника скольжения может быть ориентирован так, что слой скольжения расположен внутри, т.е. на внутренней поверхности вкладыша 1. Аналогичным образом слой скольжения может быть расположен снаружи, как более подробно будет описано совместно с фиг.6-14.

На фиг.2а представлен вкладыш 1 подшипника скольжения, имеющий осевой буртик 1b, выполненный возле одного торца. Этот осевой буртик может быть выполнен, например, вальцовкой концевого участка первоначально цилиндрического вкладыша 1. В данном случае, осевой буртик 1b (фланец) расположен под прямыми углами. Однако большие и меньшие углы возможны вплоть до направленно во внутрь фланца (не показано).

На фиг.2b представлен альтернативный вариант осуществления вкладыша подшипника скольжения 1*. В данном случае, он имеет коническую форму с осевым буртиком 1b*, расположенным на торце, имеющем больший диаметр.

На фиг.3 представлен первый виброизоляционный узел подшипника скольжения. Он содержит выполненный из стали корпус 2 подшипника, в который вставлен цилиндрический вкладыш 1 подшипника скольжения, имеющий осевой буртик 1b, выполненный посредством прокатывания из композитного материала подшипника скольжения. Простой цилиндрический шкворень 3, имеющий концевой участок 3а с увеличенным диаметром, который опирается на осевой буртик 1b вкладыша 1 подшипника скольжения, выполнен в качестве вала подшипника так, что он закреплен аксиально, по меньшей мере, в одном направлении вкладышем 1 подшипника скольжения. Одновременно, вкладыш 1 подшипника скольжения также закреплен в отношении выскальзывания из корпуса подшипника 2 посредством осевого буртика 1b. Композитный материал подшипника скольжения, из которого изготовлен вкладыш 1 подшипника скольжения, в данном случае содержит слой скольжения, эластомерный слой и металлический стабильный по размерам опорный слой, расположенный между ними. Если слой скольжения находится внутри и эластомерный слой находится снаружи, т.е. в контакте с корпусом подшипника, шкворень 3 может скользить во вкладыше 1 подшипника скольжения. Таким образом, вращение вкладыша 1 подшипника в корпусе 2 будет эффект предотвращено посредством препятствующего скольжению эластомера. Такой узел подшипника скольжения является стандартным для натяжителей ремня или двухмассовых маховиков.

На фиг.4 представлен еще один виброизоляционный узел подшипника скольжения. Узел снова содержит корпус 4 подшипника, в который вставлен вкладыш 1 подшипника скольжения представленного на фиг.2а типа. Для фиксации вкладыша 1 подшипника скольжения в корпусе 4 выполнен второй буртик 1с. Благодаря прочной связи между отдельными слоями композитного материала подшипника скольжения, из которого изготовлен вкладыш 1 подшипника скольжения, нет риска, что слоистый композитный материал будет уничтожен при формировании второго осевого буртика 1с.

В узле подшипника скольжения, изображенного фиг.4, расклепанный болт 6, имеющий расширенную головку 6а расклепанного болта, функционирует в качестве вала подшипника и вставлен, в данном случае, снизу во вкладыш 1 подшипника скольжения. Часть 6b расклепанного болта 6, которая выступает в направлении вверх от вкладыша 1 подшипника скольжения, в данном случае имеет немного меньший диаметр, чем часть (не видна) болта, которая контактирует с вкладышем 1 подшипника скольжения, и присоединена фиксированной посадкой к компоненту 5, который может поворачиваться относительно корпуса 4 подшипника посредством подшипника скольжения, например посредством качания. Выполненный таким образом блок, состоящий из компонента 5 и расклепанного болта 6, может плавно двигаться относительно вкладыша 1 подшипника скольжения, вставленного в корпус 4. Здесь, слой скольжения опять расположен на внутренней поверхности вкладыша 1 подшипника скольжения. Благодаря эластичному слою, включенному в композитный материал подшипника скольжения, из которого выполнен 1 вкладыш подшипника скольжения, зазоры и также смещения между компонентами подшипника могут быть без проблем компенсированы.

Еще один возможный способ изготовления вкладыша подшипника скольжения из композитного материала подшипника скольжения согласно изобретению содержит глубокую вытяжку композитного материала совместно с операцией штамповки. Здесь, цилиндрическая часть вкладыша подшипника скольжения 1**, показанная на фиг.5, выполнена посредством вытяжки композитного материала, который первоначально присутствует в качестве плоского материала, окружающего пробитое отверстие в течение одного или нескольких этапов. Наконец, затем выполняют штамповку области, окружающей вытянутую область, таким образом, формируя осевой буртик вкладыша 1**. В результате использования этой техники производства этот вкладыш подшипника скольжения 1** не будет иметь выреза.

На фиг.6 представлено осевое сечение вкладыша 1 подшипника скольжения, изображенного на фиг.2а. Здесь, как представлено на увеличенном сегменте, изображенном на фиг.7, слой скольжения 10 расположен изнутри. Слой предпочтительно содержит политетрафторэтилен (PTFE) в качестве скользкого материала. В принципе, здесь могут использоваться различные скользкие материалы, как, например, материалы, продаваемые заявителем под торговой маркой Norglide®.

Слой 10 скольжения посредством слоя адгезива 11 присоединен к расположенному ниже стабильному по размерам опорному слою 12. Этот слой предпочтительно состоит из стали, имеющей толщину 0,2-0,5 мм. Стабильный по размерам опорный слой 12, в свою очередь, присоединен к эластичному слою 14 посредством связующего слоя 13. Эластичный слой 14 предпочтительно содержит эластомер, в частности нитрилакрильный каучук. В результате наличия эластичного слоя 14, будет достигаться отличная виброизоляция во вкладыше 1 подшипника скольжения, изготовленном из композитного материала подшипника скольжения. Эластичный слой 14, который в узле подшипника скольжения, представленном на фиг.3 и 4, контактирует вдоль всей своей поверхности с компонентами, выполненными с подшипником (корпус 2, 4) в случае узла подшипника скольжения, изображенного на фиг.4, также обеспечивает эффективную изоляцию возникающего в конструкции звука между компонентами 4 и 5. Кроме того, препятствующий скольжению эластичный слой 14 предотвращает вращение вкладыша 1 подшипника скольжения в корпусе 4.

Вариант осуществления вкладыша 1 подшипника скольжения с осевым буртиком 1b, в котором слой скольжения 10 выполнен снаружи, представлен на фиг.8. Подробно эта структура представлена на фит.9; назначение и функционирование отдельных слоев 10-14 являются аналогичными. В такой конструкции вращение корпуса 4 подшипника в случае узла подшипника скольжения, изображенного на фиг.4, снова выполнено плавно относительно других компонентов 1, 5, 6.

На фиг.10 представлена альтернативная слоистая структура композитного материала подшипника скольжения, в которой эластичный слой 14 выполнен между слоем 10 скольжения и опорным слоем 12. Эластичный слой 14 с двух сторон прочно прикреплен, в каждом случае посредством связующего слоя 13, к слою 10 скольжения и к стабильному по размерам опорному слою 12. Такой композитный материал, в принципе, может быть произведен посредством одного производственного этапа, в котором слой скольжения и опорный слой, в каждом случае в виде непрерывного материала в форме полосы, оба подготавливают посредством нанесения связующего слоя, а затем наносят с двух сторон на эластичный слой, который аналогичным образом подают в качестве непрерывного материала в форме полосы. Здесь, связь между слоем скольжения и эластичным слоем и между эластичным слоем и стабильным по размерам опорным слоем выполняют под давлением и при температуре от 150 до 250°C посредством процесса вулканизации.

Для получения оптимальных свойств демпфирования толщина эластичного слоя 14 в описанных выше подшипниках скольжения предпочтительно кратна толщине слоя 10 скольжения. В данном случае, слой 10 скольжения имеет толщину около 0,1 мм и эластичный слой 14 имеет толщину около 0,4 мм.

На фиг.11-14 (увеличенный вид на фиг.9, 10, 12 и 14) представлены дополнительные варианты осуществления слоистой структуры композитного материала подшипника скольжения. Здесь, слой 15 скольжения используется в стабильном по размерам варианте осуществления. Он предпочтительно содержит политетрафторэтилен (PTFE) в качестве скользкого материала. В качестве армирующего материала можно использовать тканую металлическую сетку, вытянутый металл или другой тип металлической вставки, в частности перфорированный металлический лист или металлический нетканый материал, при этом армирующий материал окружен со всех сторон скользким материалом. Стабильный по размерам слой 15 скольжения присоединен посредством связующего слоя 13 к эластичному слою 14.

Снова можно расположить стабильный по размерам слой скольжения изнутри или снаружи вкладыша подшипника скольжения, изготовленного из композитного материала.

1. Виброизоляционный композитный материал подшипника скольжения, содержащий слой (10, 15) скольжения, содержащий скользкий материал, стабильный по размерам опорный слой (12) и эластичный слой (14), содержащий эластомер, полученный способом, включающим в себя:- использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности, непрерывного материала в форме полосы,- присоединение слоя скольжения по всей его площади к стабильному по размерам опорному слою и- присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны стабильного по размерам опорного слоя, противоположной слою скольжения, или- использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности непрерывного материала в форме полосы,- присоединение слоя скольжения по всей его площади к эластичному слою и- присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны эластичного слоя, противоположной слою скольжения.

2. Композитный материал подшипника скольжения по п.1, отличающийся тем, что слой (10) скольжения и стабильный по размерам опорный слой (12) соединены посредством слоя адгезива (11).

3. Композитный материал подшипника скольжения по п.2, отличающийся тем, что слой адгезива (11) содержит, по меньшей мере, фторполимер, отвержденные адгезивы, и/или их смеси в качестве адгезива.

4. Композитный материал подшипника скольжения по п.1, отличающийся тем, что эластичный слой (14) присоединен к слою (10, 15) скольжения и/или стабильному по размерам опорному слою (12) посредством связующего слоя (13).

5. Композитный материал подшипника скольжения по п.4, отличающийся тем, что связующий слой (13) содержит, по меньшей мере, один химически активный полимер, пигменты в растворителе.

6. Композитный материал подшипника скольжения по п.1, отличающийся тем, что эластомер выбран из нитрильного каучука, неопренового каучука, силиконового каучука, олефинового эластомера, стирольного эластомера, термопластичного эластомера, сшитого эластомера, эластомера простого и сложного полиэфира, этиленпропиленового эластомера, этилен-акрилатных каучуков и/или фторэластомера.

7. Композитный материал подшипника скольжения по п.1, отличающийся тем, что скользкий материал, присутствующий в слое (10, 15) скольжения, содержит пластмассу.

8. Композитный материал подшипника скольжения по п.7, отличающийся тем, что пластмасса выбрана из группы, состоящей из фторполимера, полиацеталя, полиэфирэфиркетона (PEEK), полиэтилена (РЕ), полисульфона, полиамида (РА), полифениленсульфида (PPS), полиуретана (PUR), сложного полиэфира, полифениленоксида и их смесей.

9. Композитный материал подшипника скольжения по п.1, отличающийся тем, что опорный слой (12) содержит металл.

10. Композитный материал подшипника скольжения по п.1, отличающийся тем, что слой (15) скольжения и стабильный по размерам опорный слой объединены таким образом, что опорный слой окружен скользким материалом слоя скольжения.

11. Композитный материал подшипника скольжения по п.1, отличающийся тем, что слой (10, 15) скольжения имеет толщину от 0,05 до 1,0 мм, предпочтительно от 0,1 до 0,3 мм.

12. Композитный материал подшипника скольжения по п.1, отличающийся тем, что стабильный по размерам опорный слой (12) имеет толщину от 0,1 до 5 мм, предпочтительно от 0,2 до 0,5 мм.

13. Композитный материал подшипника скольжения по п.1, отличающийся тем, что эластичный слой (14) имеет толщину от около 0,15 до 1,0 мм, предпочтительно от 0,3 до 0,6 мм.

14. Вкладыш подшипника скольжения, изготовленный из композитного материала подшипника скольжения по любому из пп.1-13.

15. Виброизоляционный узел подшипника скольжения, содержащий корпус подшипника, вкладыш подшипника скольжения по п.14 и вал подшипника.

16. Узел подшипник скольжения по п.15, отличающийся тем, что эластичный слой (14) композитного материала подшипника скольжения имеет предварительное напряжение перпендикулярно распространению слоев.

17. Способ изготовления виброизоляционного композитного материала подшипника скольжения, содержащего слой (10, 15) скольжения, содержащий скользкий материал, стабильный по размерам опорный слой (12) и эластичный слой (14), содержащий эластомер, включающий в себя:- использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности, непрерывного материала в форме полосы,- присоединение слоя скольжения по всей его площади к стабильному по размерам опорному слою и- присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны стабильного по размерам опорного слоя, противоположной слою скольжения, или- использование слоя скольжения, стабильного по размерам опорного слоя и эластичного слоя, где каждый слой находится в форме листового материала, в частности непрерывного материала в форме полосы,- присоединение слоя скольжения по всей его площади к эластичному слою и- присоединение эластичного слоя по всей его площади к стабильному по размерам опорному слою со стороны эластичного слоя, противоположной слою скольжения.