Улучшенные горелки для газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к горелке для газотурбинного двигателя. Горелка для газотурбинного двигателя содержит центробежную форсунку для обеспечения завихренной смеси воздуха и топлива и камеру сгорания для сжигания завихренной смеси топлива и воздуха; при этом центробежная форсунка содержит несколько лопастей, расположенных по кругу; несколько проточных щелей, заданных между указанными смежными лопастями, причем каждая щель имеет входной конец и выходной конец, при этом при использовании центробежной форсунки воздух проходит вдоль каждой проточной щели от ее входного конца к ее выходному концу, и топливо подается в проточные щели, за счет чего создается вблизи выходных концов проточных щелей указанная завихренная смесь топлива и воздуха, которая имеет круговую форму и распространяется от центробежной форсунки в направлении камеры сгорания; и устройство создания предварительной пленки, которое выполнено с возможностью размещения топлива в зоне большого сдвига между смежными потоками в горелке, при этом указанная зона большого сдвига обусловлена созданием зоны низкого давления с помощью центробежной форсунки, и указанные смежные потоки являются указанной круговой завихренной смесью топлива и воздуха, которая расположена в радиальном направлении вблизи указанной зоны низкого давления, и противопотоком внутри потока (а), созданным указанной зоной низкого давления, при этом указанный противопоток направлен в основном к центробежной форсунке от камеры сгорания, за счет чего жидкое топливо из устройства создания предварительной пленки подвергается распылению за счет большого сдвига. Изобретение позволяет повысить качество распыления топлива. 22 з.п. ф-лы, 21 ил.

Реферат

Данное изобретение относится к горелке для газотурбинного двигателя.

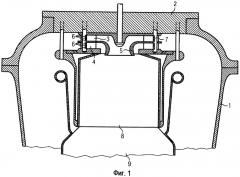

Типичная горелка для газотурбинного двигателя показана на фиг.1. Она взята из патента США №5319935, выданного фирме Rolls-Royce pie 14 июня 1994. Горелка содержит цилиндрический корпус 1, прикрепленный к базовому узлу 2, на котором установлен узел радиальной центробежной форсунки, состоящей из первых завихрительных лопастей 3 и вторых завихрительных лопастей 4. Воздух входит в узел завихрителя в радиальном направлении, в то время как топливо входит через отверстия 6 в топливных каналах 7. Получаемые завихренные воздух и топливо направляются двумя частями с помощью разделителя 5 потока в зону 8 смешивания топлива и воздуха, в результате чего затем смесь топлива и воздуха сжигается в зоне 9 сгорания.

Согласно изобретению, предлагается горелка для газотурбинного двигателя, содержащая: центробежную форсунку для обеспечения завихренной смеси воздуха и топлива, камеру сгорания для сжигания завихренной смеси топлива и воздуха; при этом центробежная форсунка содержит: несколько лопастей, расположенных по кругу; несколько проточных щелей, заданных между указанными смежными лопастями, причем каждая щель имеет входной конец и выходной конец, при этом при использовании центробежной форсунки воздух проходит вдоль каждой проточной щели от ее входного конца к ее выходному концу, и топливо подается в проточные щели, за счет чего создается вблизи выходных концов проточных щелей указанная завихренная смесь топлива и воздуха, которая имеет круговую форму и распространяется от центробежной форсунки в направлении камеры сгорания; и устройство создания предварительной пленки, которое выполнено с возможностью размещения топлива в зоне большого сдвига между смежными потоками в горелке, при этом указанная зона большого сдвига обусловлена созданием зоны низкого давления с помощью указанной центробежной форсунки, и указанные смежные потоки являются: (а) указанной круговой завихренной смесью топлива и воздуха, которая расположена в радиальном направлении вблизи указанной зоны низкого давления, и (b) противопотоком внутри потока (а), созданным указанной зоной низкого давления, при этом указанный противопоток направлен в основном к центробежной форсунке от камеры сгорания, за счет чего жидкое топливо из устройства создания предварительной пленки подвергается распылению за счет большого сдвига.

Зона низкого давления может быть расположена радиально внутри указанной круговой завихренной смеси топлива и воздуха.

Устройство создания предварительной пленки предпочтительно выполнено с возможностью разделения потока воздуха вдоль каждой проточной щели на первый и второй потоки воздуха, при этом горелка включает, по меньшей мере, один выход подачи топлива для подачи жидкого топлива в один из первого и второго потоков воздуха, при этом при использовании горелки указанный один из первого и второго потоков воздуха приводит к образованию топливом, подаваемым к указанному, по меньшей мере, одному выходу подачи топлива, пленки топлива на первой поверхности устройства создания предварительной пленки, при этом устройство создания предварительной пленки расположено так, что пленка покидает первую поверхность по существу в указанной зоне большого сдвига.

Устройство создания предварительной пленки может иметь первый и второй концы, причем первый и второй концы расположены в проточных щелях, и устройство создания предварительной пленки проходит в основном в радиальном направлении в зоне вблизи указанного первого конца с изгибом затем все больше в осевом направлении к своему второму концу.

Горелка может дополнительно содержать базовый узел, который содержит базовый элемент, причем базовый элемент изогнут аналогично устройству создания предварительной пленки с образованием между устройством создания предварительной пленки и базовым элементом прохода, поперечное сечение которого уменьшается в направлении потока входящего воздуха.

Другой конец устройства создания предварительной пленки может образовывать выступ, который расположен вблизи или в зоне, занятой указанным низким давлением.

Указанный, по меньшей мере, один выход подачи топлива может быть предусмотрен в указанной первой поверхности устройства создания предварительной пленки, и первая поверхность может быть поверхностью устройства создания предварительной пленки, обращенной к базовому элементу.

Указанный, по меньшей мере, один выход подачи топлива может быть предусмотрен в поверхности базового элемента, обращенной к устройству создания предварительной пленки.

Предпочтительно, в указанной первой стороне устройства создания предварительной пленки предусмотрено несколько канавок, при этом указанные канавки при использовании форсунки проходят по существу вдоль пути завихрения воздуха, проходящего через устройство создания предварительной пленки. В качестве альтернативного решения, на указанной первой стороне устройства создания предварительной пленки может быть предусмотрено несколько гребней, причем указанные гребни при использовании центробежной форсунки проходят по существу вдоль пути завихрения воздуха, проходящего через устройство создания предварительной пленки.

Между указанной первой стороной устройства создания предварительной пленки и указанным базовым элементом может быть предусмотрено несколько лопастей для создания предпочтительного потока указанной смеси топлива и воздуха через устройство создания предварительной пленки.

В указанном первом конце устройства создания предварительной пленки могут быть предусмотрены одна или несколько выемок для создания за счет этого завихрения в воздухе, проходящем над устройством создания предварительной пленки, и могут быть предусмотрены один или несколько выходов подачи топлива вблизи каждой выемки, так что на топливо из одного или нескольких выходов подачи топлива оказывает влияние завихрение, создаваемое выемкой.

Центробежная форсунка может быть радиальной центробежной форсункой.

Ниже приводится описание изобретения, исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - разрез в осевой плоскости горелки, согласно уровню техники, для газотурбинного двигателя;

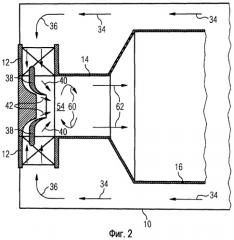

фиг.2 - разрез в осевой плоскости горелки, согласно первому варианту выполнения данного изобретения;

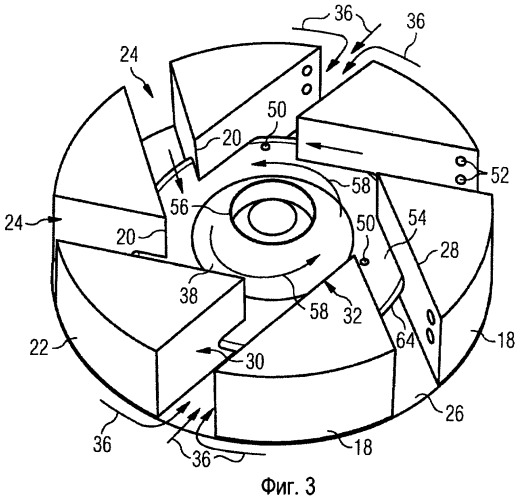

фиг.3 - радиальная центробежная форсунка и устройство образования предварительной пленки, используемые в горелке, согласно фиг.2, в изометрической проекции;

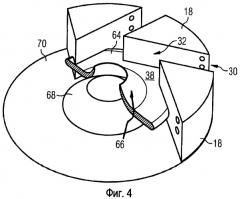

фиг.4 - разрез центробежной форсунки и устройства создания предварительной пленки, согласно фиг.3, в изометрической проекции;

фиг.5 - разрез центробежной форсунки и устройства создания предварительной пленки, согласно фиг.3, в другой изометрической проекции;

фиг.6 - осевой разрез части горелки, согласно фиг.5, при образовании пленки на устройстве создания предварительной пленки, в увеличенном масштабе;

фиг.7 - разрез в осевой плоскости горелки, согласно одному варианту выполнения данного изобретения, для иллюстрации принципа образования конфигураций потоков воздуха внутри горелки;

фиг.8А, 8B и 8С - центробежная форсунка и устройство создания предварительной пленки, используемые во втором варианте выполнения горелки, согласно данному изобретению, в изометрической проекции;

фиг.9А и 9B - центробежная форсунка и устройство создания предварительной пленки, используемые в модификации второго варианте выполнения горелки, согласно данному изобретению, в изометрической проекции;

фиг.10А-10Е - разрезы части устройства создания предварительной пленки и основания горелки в другой модификации горелки, согласно данному изобретению; и

фиг.11A-11D - радиальная центробежная форсунка и устройство образования предварительной пленки, согласно фиг.3, в еще одной модификации форсунки, согласно данному изобретению, в изометрической проекции.

На фиг.2 и 3 показан осевой разрез первого варианта выполнения горелки, согласно данному изобретению, содержащей наружный корпус 10, радиальную центробежную форсунку 12, предварительную камеру 14 и камеру 16 сгорания.

Радиальная центробежная форсунка 12 содержит несколько имеющих форму клина лопастей 18, расположенных по кругу. Тонкие концы 20 клиновидных лопастей направлены, в свою очередь, радиально внутрь. Противоположные широкие концы 22 клиновидных лопастей направлены в основном радиально наружу. Проточные щели 24, которые направлены в основном радиально внутрь, заданы между смежными клиновидными лопастями 18 в круге. Каждая проточная щель 24 имеет основание 26 и верх 28, расположенные на расстоянии друг от друга в направлении, перпендикулярном плоскости круга, в котором расположены клиновидные лопасти 18. Каждая проточная щель 24 имеет входной конец 30 и выходной конец 32.

Сжатый воздух проходит в направлении стрелок 34 на фиг.2 между наружным корпусом 10 и камерой 16 сгорания/предварительной камерой 14. Как показано стрелками 36, затем воздух поворачивается на 90° для входа в проточные щели 24 на их входных концах 30. Затем воздух проходит в основном радиально внутрь вдоль проточных щелей 24. Прежде чем входящий воздух достигнет выходных концов 32 проточных щелей, он разделяется вдоль каждой проточной щели на два параллельных потока с помощью устройства 38 создания предварительной пленки. Таким образом, часть входящего воздуха 40 проходит на одной стороне устройства 38 создания предварительной пленки, в то время как другая часть 42 проходит на другой стороне устройства создания предварительной пленки, так что устройство 38 создания предварительной пленки разделяет поток.

Как показано на фиг.3, жидкое топливо подается в центробежную форсунку через отверстия 50 впрыска топлива, предусмотренные в стенке устройства 38 создания предварительной пленки, обращенной в основном вниз по потоку к предварительной камере 14. На практике эти отверстия могут быть образованы соплами, выступающими из поверхности устройства 38 создания предварительной пленки. Это жидкое топливо, которое выходит из отверстий 50 в направлении, примерно перпендикулярном поверхности устройства 38 создания предварительной пленки, подается при основной подаче топлива для использования во время работы горелки при высоких нагрузках. В показанном примере имеется три таких отверстия 50, расположенных в каждой второй проточной щели 24. Фактическое используемое количество зависит от размера горелки, ожидаемых условий нагрузки и т.д. Вторичная основная подача топлива в виде газообразного топлива предусмотрена в каждой проточной щели 24, так что на одной стороне клиновидной лопасти предусмотрено два отверстия 52 впрыска топлива. Смесь топлива и воздуха входит в центральное пространство 54 (смотри также фиг.2) внутри круга клиновидных лопастей 18 по потоку ниже выступа 56 устройства 38 создания предварительной пленки в основном в направлении, указанном стрелками 58 (смотри фиг.3), с образованием за счет этого завихренной смеси 60 топлива и воздуха (смотри фиг.2) в центральном пространстве 54. Как показано стрелками 62, завихренная смесь 60 топлива и воздуха проходит в осевом направлении вдоль предварительной камеры 14 к камере 16 сгорания, где она сгорает.

Как показано на фиг.4 в разрезе и в изометрической проекции и на фиг.5, устройство 38 создания предварительной пленки, которое имеет круговой профиль, установлено с помощью своей наружной кромки 64, расположенной в точке между входным и выходным концами 30, 32 щелей 24 завихрительных лопастей 18. Устройство 38 создания предварительной пленки имеет первый и второй концы, расположенные в проточных щелях, при этом устройство создания предварительной пленки проходит в основном в радиальном направлении в зоне вблизи первого конца, затем все больше изгибаясь в осевом направлении к своему второму концу, таким образом, изогнутая поверхность 66 в комбинации с аналогично изогнутой поверхностью 68 на базовом узле 70 создает направляющую для воздуха, проходящего через проход 72, образованный этими изогнутыми поверхностями. Этот проход 72 имеет площадь поперечного сечения, которая уменьшается в направлении в основном к предварительной камере 14.

Жидкое топливо, подаваемое при предварительной подаче топлива, подается на обращенную вверх по потоку поверхность устройства создания предварительной пленки. Это показано на фиг.5, где изображены в разрезе и в изометрической проекции центробежная форсунка 12, устройство 38 создания предварительной пленки, базовый узел 70 и предварительная камера 14. Жидкое топливо направляется через ориентированные в основном в осевом направлении входные проходы 80 и 82 для топлива в просверленные поперек отверстия 84 и 86. Топливо выходит из этих отверстий у выходов 88 и 90 и под действием входящего воздуха 42 (смотри фиг.2) образует тонкую пленку на обращенной вверх по потоку поверхности 92 устройства 38 создания предварительной пленки. Топливо течет по этой поверхности 92 к выступу 56, на котором оно разрушается на мелкие капельки за счет взаимодействия двух воздушных потоков 40, 42.

На фиг.6 показана более подробно в разрезе часть горелки и центральная форсунка 12, начало предварительной камеры 14, топливная пленка 94, проход 72 и распыленные капельки 96 топлива. Воздушные потоки 40 и 42 приводят к распылению топлива на выступе 56 устройства 38 создания предварительной пленки за счет силы сдвига, создаваемой за счет более высокой скорости воздушного потока 42 относительно скорости воздушного потока 40. Эта более высокая скорость обусловлена несколькими факторами, один из которых состоит в разнице кривизны обращенных вверх по потоку и вниз по потоку поверхностей устройства 38 создания предварительной пленки. Обращенная вверх по потоку поверхность, образующая одну стенку прохода 72, является выпуклой, что приводит к более высокой скорости текучей среды вблизи поверхности по сравнению с обращенной вниз по потоку вогнутой поверхностью. Более существенным фактором является режим работы центробежной форсунки. Завихренный поток смеси топлива и воздуха имеет тангенциальную составляющую. Эта тангенциальная инерция сохраняется в соответствии с законами непрерывности и сохранения энергии. Это означает, что эти части завихренного потока, имеющего меньший радиус, каковым является поток 42 на фиг.6, имеют более высокую скорость. Следовательно, образуется внутренняя в радиальном направлении зона низкого давления, что и обуславливает создание зоны большого сдвига. Это играет важную роль при осуществлении изобретения, как будет пояснено ниже.

На фиг.7 показаны основные воздушные потоки в камере сгорания. Эти потоки включают, как уже указывалось выше, потоки 40 и 42, которые образуют основу завихренной смеси 60 топлива и воздуха (смотри фиг.2) и проходят в виде завихренной колонны в осевом направлении вдоль предварительной камеры 14 и в начало камеры 16 сгорания. Этот завихренный, проходящий в осевом направлении поток затем подвергается сгоранию с образованием продуктов сгорания. Поток разделяется, при этом одна часть потока проходит в радиальном направлении наружу в виде потока А, другая часть отклоняется в радиальном направлении внутрь в виде потока С. Поток С создает поток продуктов сгорания, который распространяется в основном в осевом направлении назад к предварительной камере 14. Это обусловлено указанной выше зоной В низкого давления, которая является результатом работы центробежной форсунки и затягивает поток С обратно в направлении центробежной форсунки при потере потоком своей осевой инерции. Поэтому теперь существуют два противоположных потока: проходящий вниз по потоку поток, возникающий из потоков 40 и 42, и проходящий вверх по потоку возвратный поток, возникающий из потока С. Это приводит к образованию в основном цилиндрической зоны большого сдвига, показанной как зона D на фиг.7 (при этом предполагается, что предварительная камера в данном случае имеет приблизительно цилиндрическую форму). Большая сила сдвига в зоне D воздействует на уже распыленное топливо, выходящее с выступа 56 устройства 38 создания предварительной пленки, вызывая тем самым вторичное распыление выходящих капель топлива. Это происходит вследствие очень большого местного числа Вебера в этой зоне. Таким образом, можно видеть, что в этом варианте выполнения данного изобретения распыление происходит в две стадии: во-первых, первичное распыление вследствие сдвига между потоками 40 и 42 и вторичное распыление вследствие сдвига между потоком С и потоками 40 и 42. Это повышает эффективность процесса распыления. В частности, это помогает распылять топлива с более высокой вязкостью, чем у стандартного топлива, такого как дизельное топливо или керосин. Хорошее распыление способствует уменьшению нежелательных выбросов, в частности NOx.

Для поддержки процесса вторичного распыления предпочтительно, если выступ 56 устройства создания предварительной пленки расположен, по меньшей мере, в начале зоны D большого сдвига, как показано на фиг.7, и более предпочтительно в некоторой точке внутри этой зоны. Однако, если даже выступ лежит лишь смежно с началом зоны D, скорость, с которой перемещается пленка топлива, позволяет ей запрыгивать в эту зону и подвергаться распылению. Для осуществления любого из этих сценариев необходимо оценить, где будет возникать в горелке зона D большого сдвига. На практике это можно осуществлять с помощью вычислений, цифрового моделирования и/или экспериментов. В частности, можно использовать данные, включающие размеры горелки, характеристики центробежной форсунки, давление входящего топлива и т.д., в качестве переменных в математическом алгоритме моделирования для получения информации о положении зоны большого сдвига. В частности, можно выводить величины осевой скорости или инерции потока внутри предварительной камеры 14 в различных радиальных положениях, начиная с центральной оси (продольной оси) горелки, и для различных срезов вдоль этой центральной оси. При этом, во-первых, предполагается, что устройство 38 создания предварительной пленки находится в центральном положении в центробежной форсунке, например, как показано на фиг.7, при этом выступ 56 расположен в заданной плоскости вдоль продольной оси горелки. Затем, начиная как раз ниже по потоку от этого заданного положения выступа 56, продвигаются вдоль центральной оси, получая радиальные величины осевой скорости по мере продвижения. При этом возможно достигается точка, в которой инерция или скорость потока изменяет знак. Это обусловлено тем, что поток, прежде всего, проходит лишь в направлении вниз по потоку (потоки 40 и 42), а затем начинает действовать поток С, что приводит к прохождению потока вблизи центральной оси в направлении вверх по потоку. Отсюда изменение знака. Это определяет начало зоны низкого давления и точку, в которой должен быть фактически расположен выступ 56 устройства 38 создания предварительной пленки (или же, как указывалось выше, выступ 56 может быть расположен несколько ниже по потоку внутри зоны большого сдвига). Для исключения расположения выступа 56 вне зоны большого сдвига у расположенного ниже по потоку конца можно выполнять дополнительные измерения осевой скорости или инерции, начиная с точки далее ниже по потоку вдоль центральной оси. Если это продолжать, то возможно достижение конечной точки зоны D низкого давления.

Если не удается определить начальную точку зоны большого сдвига на расположенном выше по потоку конце, то это означает, что предположенное начальное положение выступа 56 устройства 38 создания предварительной пленки было выбрано слишком далеко вниз по потоку. Поэтому необходимо повторить измерения с расположенным выше по потоку выступом 56.

Измерения осевой скорости/инерции можно выполнять посредством моделирования или в ходе фактического эксперимента. Что касается эксперимента, то поле аэродинамического потока можно измерять с использованием доплеровского лазерного измерителя скорости, что является не нарушающей основной режим технологией, которая позволяет измерять все три составляющие скорости воздушного потока, включая осевую составляющую. Обычно, это выполняется с нереактивным потоком, однако результаты действительны для горячего потока, поскольку реакция в основном увеличивает вектор осевой скорости. В большинстве случаев сдвиг (или разница скоростей) настолько велик, что обеспечивается возможность измерения как в холодном потоке, так и в горячем потоке. В качестве альтернативного решения к лазерному доплеровскому измерителю скорости можно использовать термоанемометр. Однако это нарушает основной режим и не дает возможности определения точного уровня, что может быть желательным в некоторых условиях.

Эффективность указанного выше двухступенчатого процесса распыления повышается тем, что низкое давление в зоне В также воздействует на увеличение воздушного потока 42. Это дополнительно поддерживает действие создания предварительной пленки, за счет чего выходы 88, 90 топлива на поверхности устройства 38 создания предварительной пленки (смотри фиг.5) распределены в осевом направлении вдоль этой поверхности до выступа 56 устройства создания предварительной пленки. Это также повышает эффективность процесса первичного распыления за счет увеличения силы сдвига между потоками 40 и 42.

Ниже приводится описание второго варианта выполнения со ссылками на фиг.8А-8С. На фиг.8А-8С показана в различных изометрических проекциях комбинация из центробежной форсунки и устройства создания предварительной пленки. В частности, на фиг.8А она показана с нижнего по потоку конца предварительной камеры, в то время как на фиг.8B и 8С она показана с верхнего по потоку конца горелки, т.е. от основания 70, показанного на фиг.5. Описание как центробежной форсунки 100, так и устройства 102 создания предварительной пленки приведено в связи с первым вариантом выполнения. Таким образом, верхняя по потоку поверхность устройства создания предварительной пленки снабжена выходами 106 для жидкого топлива. Основное отличие от первого варианта выполнения состоит в том, что устройство 102 создания предварительной пленки имеет на своей верхней по потоку поверхности ряды распределенных по окружности поверхностных элементов 104. Эти элементы могут быть выполнены в виде канавок или гребней. Эти канавки или гребни следуют кривизне поверхности устройства создания предварительной пленки и одновременно проходят по спиральному пути завихрения входящего воздуха и топлива.

Действие этих канавок или гребней заключается в том, что некоторое количество топлива, выходящего из выходов 88, 90 для топлива (смотри фиг.5), имеет тенденцию к скапливанию в канавках или на гребнях с образованием отдельного потока топлива, имеющего толщину пленки больше, чем на остальной верхней по потоку поверхности устройства создания предварительной пленки. Это означает, что топливо, покидающее выступ 56 на концах этих канавок или гребней, будет иметь значительно больший размер капелек, чем остальное топливо, покидающее выступ 56. Это, в свою очередь, приводит к тому, что увеличивается время разрушения этих больших капелек при вторичном распылении в зоне D большого сдвига (смотри фиг.7), что приводит к большему распределению в осевом направлении топлива внутри зоны D в этих отдельных местах (при этом капельки быстро уменьшаются в размере после каждого разрушения в зоне D большого сдвига). Это помогает противодействовать возможной иначе равномерной по окружности очень высокой концентрации топлива непосредственно ниже по потоку от выступа 56, поскольку это изменяет местное соотношение топлива и воздуха внутри этой зоны. Главным преимуществом этого расположения является создание различных характеристик распыления в различных частях поля потока, что, в свою очередь, означает различное время задержки, т.е. задержки между временем впрыска топлива и временем его возгорания. Таким образом, обеспечивается местное управление высвобождением тепла в пространстве и времени, что позволяет исключать высокие уровни нестабильности сгорания. Необходимо лишь обеспечивать небольшие, но точные нарушения распределения топлива для уменьшения такой нестабильности, и такое использование канавок или гребней является достаточным для этой цели.

Модификация второго варианта выполнения, описание которого приведено выше, показана на фиг.9А и 9B. На фиг.9А показан вид с расположенной выше по потоку стороны устройства создания предварительной пленки (т.е. от основания горелки), в то время как на фиг.9B показан вид с расположенной ниже по потоку стороны (т.е. от предварительной камеры). В этой модификации гребни образованы с помощью набора небольших изогнутых лопастей 204, расположенных в пространстве между верхней по потоку поверхностью устройства 202 создания предварительной пленки и изогнутой поверхностью 268 базового узла 270. Эти лопасти, которые могут быть прикреплены к любой их этих изогнутых поверхностей и не обязательно проходят по всему пути между ними, образуют отдельные проточные проходы. Эти проходы вызывают большее или меньшее завихрение внутри устройства создания предварительной пленки, и это изменяет концентрацию топлива аналогично варианту выполнения, показанному на фиг.8.

В то время как на фиг.5 показано использование двух входов 88, 90 для жидкого топлива в устройстве создания предварительной пленки, на практике можно использовать больше входов, например, для обеспечения ступенчатости потока топлива в камеру сгорания во время работы газовой турбины. Это может быть необходимо, например, во время работы с пониженной нагрузкой, или когда используется более одного типа топлива, например жидкое и газообразное топливо. Когда изобретение используется, например, в поршневом двигателе, два топлива иногда используются одновременно, одно или оба из которых являются жидкими. В последнем случае одно жидкое топливо тяжелее другого. Более легкое топливо используется для зажигания и испарения более тяжелого топлива, которое может быть, например, тяжелым печным топливом. Когда изобретение применяется в газотурбинном двигателе, в котором не используются тяжелые топлива, может быть желательным совместное сжигание биотоплива, такого как спирт, и ископаемого топлива, такого как дизельное топливо.

Указанные выше варианты выполнения включали использование устройства создания предварительной пленки. Однако это не является существенным для изобретения. Преимущество использования такого устройства состоит в том, что оно обеспечивает удобное средство для впрыска топлива непосредственно в зону D большого сдвига, показанную на фиг.7. Действие первичного распыления устройства создания предварительной пленки также не является существенным для реализации изобретения, хотя оно может быть предпочтительным, поскольку оно может помогать уменьшать очень высокую плотность топлива, которая может иначе возникать в зоне впрыска. Кроме того, как указывалось выше применительно к фиг.8, можно относительно просто предусматривать средства в устройстве создания предварительной пленки (например, канавки, гребни или лопасти), которые обеспечивают возможность управляемых по окружности потоков больших капелек (жидкого) топлива в зону большого сдвига. Это обеспечивает возможность управления осевым распределением топлива в зоне большого сдвига. Таким образом, данное изобретение основывается на действии вторичного распыления в зоне большого сдвига, а не на распылении за счет использования устройства создания предварительной пленки.

Вместо устройства создания предварительной пленки можно использовать, например, кольцевой элемент. Такой элемент (не изображен) может быть расположен у начала или вблизи начала зоны В низкого давления и начала зоны D большого сдвига и может иметь один или несколько выходов для топлива по своей окружности, обращенной в основном вниз по потоку к камере сгорания. Естественно, необходимо предусмотрение некоторых средств для крепления кольцевого элемента на горелке, предпочтительно с образованием небольшого сопротивления завихренному потоку, проходящему в осевом направлении к камере 16 сгорания.

В качестве альтернативного решения к расположению выходов 88, 90 для топлива на обращенной вверх по потоку стороне создания предварительной пленки они могут быть расположены на обращенной вниз по потоку стороне. Однако недостатком этого является то, что топливо, выходящее их этих выходов, будет подвергаться высоким уровням излучения пламени, в результате чего вероятен пиролиз, так что выходы могут быть блокированы после короткого времени.

Другой альтернативой является расположение этих выходов на изогнутой поверхности 68 (смотри фиг.4) вместо поверхности устройства создания предварительной пленки или дополнительно к ней. Пример такого расположения показан на фиг.10А-10Е. На фиг.10А показано два набора выходов, первый набор 300 в поверхности устройства создания предварительной пленки и второй набор 302 в поверхности основания. Первый набор 300 соответствует выходам 88, 90, показанным на фиг.5. Каждый из этих наборов выходов может впрыскивать топливо под углом А к касательной в точке соответствующей поверхности, в которой расположены эти выходы. Выходы могут быть также наклонены под углом к плоскости изображения на фиг.10А. На этой фигуре показано в качестве примера, что топливо выходит из выхода 302 в воздушный проход между устройством создания предварительной пленки и основанием. Этот поток топлива прерывается пересекающимся потоком 304 воздуха, проходящего через этот проход.

В первом сценарии (смотри фиг.10B и 10С), который соответствует уже указанной в связи с фиг.5 ситуации, топливо (при предположении жидкого топлива) впрыскивается лишь из стенки устройства создания предварительной пленки. Во время запуска газотурбинного двигателя (смотри фиг.10B), частью которого является эта горелка, расход топлива является очень низким и поэтому топливо 306, впрыскиваемое из выхода 300, выливается на поверхность устройства создания предварительной пленки без существенного проникновения в воздушный проход. Это является следствием небольшой инерции этого топлива. Топливо образует пленку 308, которая распыляется, как это было пояснено выше в связи с прежними вариантами выполнения. При разгоне двигателя до полной мощности (смотри фиг.10С) увеличивается давление подачи топлива, что увеличивает инерцию впрыскиваемого топлива. В это время топливо способно проникать глубже и смешиваться с воздухом в воздушном проходе, и тем самым может происходить распыление и испарение с образованием частично предварительно смешанной и предварительно испаренной смеси топлива и воздуха. При дальнейшем увеличении мощности двигателя поток топлива в выходах 300 и 302 может уменьшаться с воспроизведением ситуации, показанной на фиг.10B. Это возможно, поскольку большая часть топлива может подаваться через предусмотренную основную подачу топлива, например, через отверстия 50 и 52, показанные на фиг.3.

На фиг.10D и 10Е показан сценарий, в котором выходы 302 используются вместо выходов 300. Как показано на фиг.10D, при низкой мощности двигателя начальное топливо впрыскивается в воздушный проход, так что оно ударяется в поверхность устройства создания предварительной пленки с образованием за счет этого пленки 308. При больших нагрузках двигателя впрыск топлива усиливается так, что, как показано на фиг.10С, образуется частично предварительно смешанная и предпочтительно испаренная смесь 310 топлива и воздуха. Недостатком этого сценария является то, что он не является оптимальным для условий запуска двигателя, поскольку инерция впрыска может быть недостаточно большой для проникновения глубоко в поток воздуха и образования пленки 308. В этом случае можно устанавливать несколько выходов на поверхности базового элемента. Поток через эти выходы может быть ступенчатым для обеспечения возможности управления расположением топлива в воздушном проходе.

Как указывалось выше, можно одновременно использовать оба набора выходов 300, 302. В этом случае, например, набор 300 можно использовать в условиях запуска и небольшой нагрузки, когда инерция топлива небольшая, и набор 302 используется в условиях более высоких нагрузок, как показано на фиг.10Е.

Устройство впрыска, используемое для создания выходов 300, 302, может быть простым отверстием сопла или устройством нагнетательного типа, таким как симплексный распылитель.

Для улучшения смешивания топлива и воздуха в центробежной форсунке можно использовать систему, показанную на фиг.11A-11D. В этой системе (смотри фиг.10А и 10B), в верхней поверхности передней кромки устройства создания предварительной пленки вырезана выемка 320. Эта выемка вызывает прерывание потока, что приводит к образованию продольного завихрения 322. Завихрение способствует смешиванию топлива, которое впрыскивается из отверстий на верхней поверхности устройства создания предварительной пленки. В противоположность показанной на фиг.3 системе, отверстия 324 в этой системе расположены ближе к выемке и предпочтительно на каждой стороне от нее. В показанной системе выемка предусмотрена у каждой завихрительной щели. Это является предпочтительным при использовании газообразного топлива. Однако, когда выпрыскивается жидкое основное топливо, лучше иметь выемку у каждой второй щели, поскольку это способствует испарению капелек распыленного топлива. Поток воздуха на каждой стороне распыленного потока способствует быстрому удалению и смешиванию испаренного топлива, за счет чего увеличивается скорость испарения капелек.

На фиг.11С и 11D показан эквивалентный сценарий для случая жидкого топлива, при этом используются впрыскивающие сопла 326 вместо простых отверстий 324, как показано на фиг.11А и 11B. На фиг.11с для каждой проточной щели предусмотрена одна выемка и одно сопло, что создает, как указывалось выше, неоптимальное решение для жидкого топлива. Предпочтительно, отсутствуют каждая вторая выемка и сопло для создания состояния, показанного на фиг.11D.

Хотя на фиг.3 показано присутствие топливных выходов 52 для подачи газообразного топлива в центробежную форсунку, от них можно отказаться в зависимости от требований, или же они могут быть приспособлены для использования в качестве второго источника жидкого топлива дополнительно к жидкому топливу, подаваемому через отверстия 50 (т.е. выходы 88, 90 на фиг.5).

Хотя центробежная форсунка была представлена в виде радиальной центробежной форсунки, можно в принципе применять вместо нее осевую центробежную форсунку.

В приведенном выше описании предполагалось, что устройство создания предварительной пленки или другое устройство, выполняющее аналогичную функцию впрыска топлива непосредственно в зону большого сдвига, используется в связи с пусковым топливом. Однако можно использовать устройство для впрыска основного топлива либо дополнительно к пусковому топливу, либо вместо него. Когда все основное топливо впрыскивается через устройство, то это приводит к так называемому диффузному пламени, возникающему вследствие отсутствия предварительного смешивания в горелке.

1. Горелка для газотурбинного двигателя, содержащая:центробежную форсунку для обеспечения завихренной смеси воздуха и топлива, икамеру сгорания для сжигания завихренной смеси топлива и воздуха;при этом центробежная форсунка содержит:несколько лопастей, расположенных по кругу;несколько проточных щелей, заданных между указанными смежными лопастями, причем каждая щель имеет входной конец и выходной конец, при этом при использовании центробежной форсунки воздух проходит вдоль каждой проточной щели от ее входного конца к ее выходному концу, и топливо подается в проточные щели, за счет чего создается вблизи выходных концов проточных щелей указанная завихренная смесь топлива и воздуха, которая имеет круговую форму и распространяется от центробежной форсунки в направлении камеры сгорания; иустройство создания предварительной пленки, которое выполнено с возможностью размещения топлива в зоне большого сдвига между смежными потоками в горелке, при этом указанная зона большого сдвига обусловлена созданием зоны низкого дав