Камера сгорания непрерывного действия

Иллюстрации

Показать всеКамера сгорания непрерывного действия содержит жаровую трубу кольцевой формы и ограничивающий ее перфорированный наружный экран, размещенные соосно в кольцевом корпусе. Экран выполнен с кольцевыми передней, наружной и внутренней стенками, образующими кольцевую полость. Перфорация экрана выполнена в зоне жаровой трубы. В кольцевой полости экрана на входе в жаровую трубу расположена горелка с кольцевой камерой смешения топлива и воздуха со свободным торцом, на котором установлены устройство подвода топлива и воздухоподводящее устройство. Камера смешения состоит из передней сужающейся и задней расширяющейся частей с наружной и внутренней кольцевыми стенками. Стенки расширяющейся части камеры смешения являются передними стенками жаровой трубы. Экран снабжен наружной и внутренней конусообразными задними стенками. Стенки камеры смешения и жаровой трубы выполнены сплошными. Устройство подвода топлива состоит из вспомогательного и основного контуров. Воздухоподводящее устройство осуществлено в виде кольцевой головки с продольными смесительными трубками, имеющими топливные форсунки. Продольные трубки соединяют кольцевую полость экрана с полостью камеры смешения. Топливные форсунки связаны с основным контуром подвода топлива. Вспомогательный контур подвода топлива содержит кольцевой коллектор, выходная часть которого выполнена в виде кольцевого стабилизатора пламени и размещена в расширяющейся части камеры смешения. Изобретение позволяет работу камер сгорания на различных газовых топливах с расширением границ бедного срыва пламени при снижении уровня эмиссии вредных веществ в продуктах сгорания. 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для пламенного непрерывного сжигания подготовленных топливовоздушных смесей (ТВС) газообразных топлив в камерах сгорания газотурбинных двигателей (ГТД), газотурбинных установок (ГТУ), печах, котлах и других типах энергоустановок.

В настоящее время актуальной задачей является создание камер сгорания ГТД и ГТУ, которые могут работать на различных видах газообразных топлив. Это связано с уменьшением запасов газа, удорожанием его добычи и необходимостью сжигания в одной конструкции камеры сгорания имеющихся в наличии разных видов газообразных топлив.

Кроме того, ухудшение экологического состояния окружающей среды и ужесточение норм на вредные выбросы в продуктах сгорания ТВС требуют разработки экологически «чистых» камер сгорания ГТД и ГТУ, что обязывает разработчиков совершенствовать процессы вдува газообразных топлив в заданные зоны камеры сгорания, предварительного смешения топлива с воздухом перед сжиганием, гомогенизации и организации устойчивого горения бедных ТВС.

Одним из путей снижения вредных выбросов в продуктах сгорания ТВС является использование камер сгорания с горением на основных режимах бедной топливовоздушной смеси. Однако использование пилотной зоны, в которой горение происходит по диффузионному механизму, существенно увеличивает эмиссию оксидов азота. В камерах сгорания, где время пребывания ТВС мало, избавиться от пилотной постоянно работающей диффузионной зоны горения без ущерба для устойчивого воспламенения и горения ТВС в основной зоне, а также обеспечения полноты сгорания смеси не удается. В камерах сгорания стационарных ГТУ пилотное (вспомогательное) топливо используется в основном при запуске камеры и выходе на основные низкоэмиссионные режимы работы.

Известна камера сгорания газотурбинного двигателя с топливовоздушной форсункой (авторское свидетельство СССР №1434895 А1, 4 F23D 11/00, 23.12.86), которая содержит корпус с патрубком подачи топлива и установленный по оси корпуса стакан. Стакан снабжен боковыми соплами (их роль выполняют простые отверстия) и обращен дном к камере сгорания. В дне стакана выполнены дополнительные сопла (отверстия). Конструкция обеспечивает устойчивую работу камеры сгорания на бедных ТВС. Однако в данной конструкции не обеспечивается предварительного смешения топлива с воздухом перед подачей в зону горения, что ухудшает качество подготовки ТВС к сжиганию и уменьшает эффективность снижения выбросов вредных веществ.

Известна камера сгорания для ГТД (патент РФ №2226652 С2, 7 F23R 3/34, 28.05.2002), которая содержит корпус, а в нем жаровую кольцевую трубу, включающую две отстоящие друг от друга оболочки, соединенные между собой в передней по потоку части фронтовым устройством, включающим топливные форсунки. Каждая из топливных форсунок выполнена в виде корпуса-стойки, ориентированного в плоскости, проходящей через продольную ось жаровой трубы или рядом с двумя горелочными модулями, каждый из которых снабжен осевым и/или радиальным завихрителем воздуха. Горелочные модули в поперечном сечении жаровой трубы образуют два концентричных ряда на фронтовом устройстве. Горелочные модули в каждой форсунке расположены в разных рядах. Расстояние от центра каждого модуля внутреннего ряда до центров двух ближайших модулей внутреннего и наружного рядов идентичны. Расстояние от центра каждого модуля наружного ряда до центров двух ближайших модулей внутреннего ряда равны расстоянию между центрами модулей внутреннего ряда. Изобретение позволяет повысить топливную экономичность и ресурс двигателя. Однако камера сгорания с модулями только одной конструктивной схемы не может для всех режимов работы двигателя обеспечить высокую эффективность горения жидких углеводородных топлив при низком уровне дымления и эмиссии вредных веществ продуктов сгорания (CnHm, СО, NOx).

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение, является камера сгорания газотурбинного двигателя (патент РФ №2173819 С2, 7 F23R 3/60, 25.10.1999), которая содержит корпус и размещенную внутри него кольцевую двустенную перфорированную жаровую трубу с горелками. Внутренняя стенка жаровой трубы выполнена из продольных сегментов, имеющих передние и задние фланцы, соединенные с предними и задними фланцами наружной стенки жаровой трубы. Передние фланцы продольных сегментов установлены между фланцами наружных стенок жаровой трубы на сферических дистанционных втулках.

Изобретение позволяет увеличить ресурс работы камеры сгорания. Однако это техническое решение не обеспечивает получения уровня эмиссии вредных веществ, соответствующих требованиям стандартов для стационарных ГТУ на газообразных топливах (менее 25 ppm). Это связано, в частности, с узким диапазоном устойчивой работы камеры (с коэффициентом избытка воздуха менее 2,0), вызванным малыми размерами зон рециркуляционной стабилизации пламени.

Перфорация стенок жаровой трубы, образованная для улучшения их охлаждения, в условиях горения бедных смесей, приводит к недопустимому дополнительному обеднению смеси вблизи стенок, к снижению полноты сгорания топлива и росту эмиссии CnHm и СО в камере сгорания.

В основу изобретения положено решение следующих задач:

- создание камер сгорания ГТД и ГТУ, которые могут работать на различных видах газообразных топлив;

- расширение границ бедного срыва пламени ТВС в камере сгорания ГТД и ГТУ до значений коэффициента избытка воздуха более 2,5;

снижение уровня эмиссии вредных веществ (CnHm, СО, NOx) в продуктах сгорания менее 25 ррm.

Поставленные задачи решаются тем, что камера сгорания непрерывного действия содержит жаровую трубу кольцевой формы и ограничивающий ее перфорированный наружный экран, размещенные соосно в кольцевом корпусе. Экран выполнен с кольцевыми передней, наружной и внутренней стенками, образующими кольцевую полость. Причем перфорация экрана выполнена в зоне жаровой трубы. В кольцевой полости экрана на входе в жаровую трубу расположена горелка с кольцевой камерой смешения топлива и воздуха со свободным торцом, на котором установлены устройство подвода топлива и воздухоподводящее устройство. При этом камера смешения состоит из передней сужающейся и задней расширяющейся частей с наружной и внутренней кольцевыми стенками. Стенки расширяющейся части камеры смешения являются передними стенками жаровой трубы.

В соответствии с изобретением:

- экран снабжен наружной и внутренней конусообразными задними стенками;

- стенки камеры смешения и жаровой трубы выполнены сплошными;

- устройство подвода топлива состоит из вспомогательного (пилотного) и основного контуров;

- воздухоподводящее устройство осуществлено в виде кольцевой головки с продольными смесительными трубками, имеющими топливные форсунки, где продольные трубки соединяют кольцевую полость экрана с полостью камеры смешения;

- топливные форсунки связаны с основным контуром подвода топлива;

- вспомогательный контур подвода топлива содержит кольцевой коллектор, выходная часть которого выполнена в виде кольцевого стабилизатора пламени и размещена в расширяющейся части камеры смешения.

При такой конструкции камеры сгорания:

- снабжение экрана наружной и внутренней конусообразными задними стенками и выполнение стенок камеры смешения и жаровой трубы сплошными обеспечивает направленное охлаждение наружных поверхностей стенок воздухом через перфорацию экрана и равномерную подачу нагретого после контакта со стенками воздуха на вход в камеру смешения;

- выполнение стенок камеры смешения сплошными обеспечивает равномерное распределение концентрации топлива на входе в камеру сгорания и способствует снижению эмиссии NOx в продуктах сгорания;

- выполнение стенок жаровой трубы сплошными обеспечивает, за счет исключения попадания воздуха из системы охлаждения в зону горения бедных топливовоздушных смесей жаровой трубы, снижение эмиссии СО и СН в продуктах сгорания менее 25 ррm;

- выполнение устройства подвода топлива из вспомогательного (пилотного) и основного контуров, снабженных магистралями подачи топлива на входе и форсунками на выходе, позволяет сформировать два контура подачи топлива в камеру сгорания для эффективной работы на основных и дроссельных режимах ее работы;

- осуществление воздухоподводящего устройства в виде кольцевой головки с продольными смесительными трубками, имеющими топливные форсунки, где продольные трубки соединяют кольцевую полость экрана с полостью камеры смешения, а топливные форсунки связаны с основным контуром подвода топлива обеспечивает равномерное распределение воздуха и топлива в головке и высокое качество смешения на входе в камеру сгорания, что сильно влияет на снижение эмиссии Nox в продуктах сгорания менее 25 ррm;

- введение во вспомогательный контур подвода топлива кольцевого коллектора, выходная часть которого выполнена в виде кольцевого стабилизатора пламени и размещена в расширяющейся части камеры смешения, позволяет обеспечить формирование газодинамической схемы течения ТВС с развитой (больших размеров) зоной рециркуляционной стабилизации горения в камере сгорания, что обеспечивает существенное расширение границ бедного срыва пламени и снижение эмиссии Nox в продуктах сгорания менее 25 ррm.

Существенные признаки изобретения могут иметь дополнение и развитие:

- кольцевая головка воздухоподводящего устройства может быть выполнена полой, причем устройство подвода основного топлива связано с полостью кольцевой головки, а топливные форсунки размещены в стенках продольных смесительных трубок и соединены с полостью головки. Это обеспечивает равномерное распределение воздуха и топлива в головке и высокую степень однородности ТВС на входе в камеру сгорания, что сильно влияет на снижение эмиссии Nox менее 25 ррm;

- кольцевой коллектор вспомогательного контура подвода топлива может быть размещен в камере смешения горелки на среднем радиусе входа в жаровую трубу и установлен на головке воздухоподводящего устройства. Это обеспечивает эффективную работу камеры сгорания на дроссельных режимах;

- кольцевой стабилизатор пламени, размещенный в расширяющейся части камеры смешения, может быть выполнен в виде расширяющегося элемента, ограниченного поперечной стенкой и боковыми конусообразными стенками с образованием наружного и внутреннего конусообразных кольцевых топливовоздушных каналов на входе в жаровую трубу. Это позволяет обеспечить рециркуляционную стабилизацию горения ТВС в камере сгорания, существенно расширить границы бедного срыва пламени и снизить эмиссию NOx менее 25 ррm;

- на поперечной стенке кольцевого стабилизатора пламени по периферии могут быть выполнены форсунки, сообщающиеся с магистралью подачи топлива вспомогательного контура через кольцевой коллектор. Это обеспечивает эффективное горение пилотного топлива на дроссельных режима работы камеры;

- поперечная стенка кольцевого стабилизатора пламени может быть выполнена плоской. Это позволяет конструктивно просто сформировать (закрыть) контур подачи пилотного топлива и расположить на поперечной стенке форсунки подачи этого топлива;

- поперечная стенка кольцевого стабилизатора пламени может быть выполнена вогнутой внутрь стабилизатора. Это обеспечивает снижение уровней тепловых потоков из камеры сгорания к поперечной стенке стабилизатора пламени, снижение температуры стенки и увеличение ресурса камеры;

- кольцевой корпус камеры сгорания может быть выполнен, по меньшей мере, из двух секторных секций. Это позволяет упростить монтаж (демонтаж) и осмотр камеры сгорания;

- кольцевой корпус камеры смешения горелки может быть выполнен, по меньшей мере, из двух секторных секций. Это позволяет упростить монтаж (демонтаж) и осмотр горелки;

- кольцевой коллектор вспомогательного контура может дополнительно опираться через прямые продольные лопатки на стенки камеры смешения. Это обеспечивает конструктивную жесткость установки коллектора в камере смешения и гарантирует заданные проходные сечения между стенками камеры смешения и стабилизатора пламени;

- на стенке кольцевого корпуса камеры сгорания в зоне поперечной стенки стабилизатора пламени может быть установлен воспламенитель топливовоздушной смеси. Это обеспечивает надежное воспламенение топлива как на дроссельных, так и на основных режимах работы камеры.

Таким образом, решены поставленные в изобретении задачи:

- создана камера сгорания для ГТД и ГТУ, которая может работать на различных видах газообразного топлива;

- расширена граница бедного срыва пламени ТВС в камере сгорания ГТД и ГТУ до значений коэффициента избытка воздуха не менее 2.5;

- снижен уровень эмиссии вредных веществ (CnHm, СО, NOx) в продуктах сгорания при горении горючих газообразных до значений менее 25 ррm.

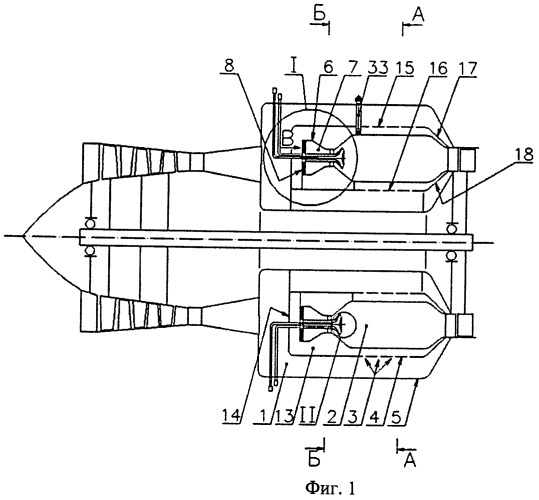

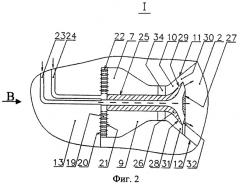

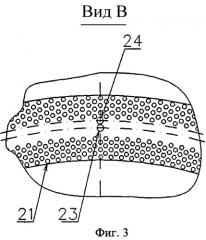

Настоящее изобретение поясняется последующим подробным описанием конструкции камеры сгорания и ее работы со ссылкой на иллюстрации, представленные на фиг.1-6, где:

на фиг.1 изображен продольный разрез ГТД с камерой сгорания непрерывного действия;

на фиг.2 - элемент I на фиг.1 соединения магистралей подачи топлива вспомогательного и основного контуров с полостью головки и полостью кольцевого коллектора;

на фиг.3 - вид В на фиг.2 со стороны входа воздуха в камеру смешения;

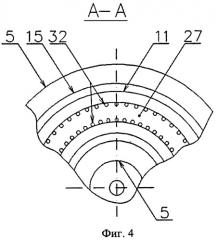

на фиг.4 - поперечный разрез А-А на фиг.1;

на фиг.5 - элемент II на фиг.1 варианта вогнутой поперечной стенки стабилизатора пламени в жаровой трубе;

на фиг.6 - поперечный разрез Б-Б на фиг.1 камеры сгорания и камеры смешения.

Камера сгорания 1 непрерывного действия (см. фиг.1) содержит жаровую трубу 2 кольцевой формы и ограничивающий ее перфорированный отверстиями 3 наружный экран 4, размещенные соосно в кольцевом корпусе 5. На среднем радиусе входа в жаровую трубу 2 фронтально расположена горелка 6 с кольцевой камерой 7 смешения топлива и воздуха со свободным торцом 8. На торце 8 установлены устройство подвода топлива и воздухоподводящее устройство. Причем, камера 7 смешения состоит из передней конфузорной части 9 (см. фиг.2) и задней диффузорной части 10 с конусными наружной и внутренней стенками 11, 12. При этом конусные стенки 11, 12 диффузорной части 10 камеры 7 смешения являются передними стенками жаровой трубы 2.

Экран 4 (см. фиг.1) выполнен с внутренней кольцевой полостью 13, ограниченной кольцевой передней стенкой 14, средними наружной и внутренней цилиндрическими стенками 15, 16, наружной и внутренней конусными задними стенками 17, 18. Экран 4 дополнительно расположен снаружи горелки 6 и камеры 7 смешения. Причем перфорация отверстиями 3 экрана 4 выполнена в зоне жаровой трубы 2. Стенки 11, 12 камеры 7 смешения и жаровой трубы 2 выполнены сплошными. Воздухоподводящее устройство выполнено (см. фиг.2, 3) в виде кольцевой полой 19 головки 20 со сквозными смесительными трубками 21, имеющими в стенках топливные форсунки 22. Сквозные трубки 21 соединяют внутреннюю полость 13 экрана 4 с полостью камеры 7 смешения горелки 6, а форсунки 22 в стенках трубок 21 - полости трубок 21 с полостью 19 головки 20. Устройство подвода топлива состоит из вспомогательного (пилотного) и основного контуров, снабженных соответственно магистралями 23, 24 подачи топлива на входе и форсунками на выходе. Полость 19 головки 20 соединена на входе с магистралью 24 подачи топлива основного контура, а на выходе с форсунками 22 в стенках смесительных трубок 21.

Вспомогательный контур подвода топлива дополнительно содержит (см. фиг.2) кольцевой коллектор 25, который размещен в камере 7 смешения горелки 6 на среднем радиусе входа в жаровую трубу 2 и установлен на головке 20 воздухоподводящего устройства. Свободный конец кольцевого коллектора 25 расположен в диффузорной части 10 камеры 7 смешения.

Свободный конец коллектора 25 сделан в виде кольцевого стабилизатора 26 пламени ограниченного поперечной стенкой 27 и боковыми конусными стенками 28, 29 с образованием наружного и внутреннего конусообразных кольцевых топливовоздушных каналов 30, 31 на входе в жаровую трубу 2.

На поперечной стенке 27 стабилизатора 26 по периферии выполнены (см. фиг.2, 4) форсунки 32, сообщающиеся с магистралью подачи топлива вспомогательного контура 23 через кольцевой коллектор 25.

На стенке кольцевого корпуса 5 камеры сгорания 1 в зоне поперечной стенки 27 стабилизатора 26 пламени установлен воспламенитель 33 топливовоздушной смеси.

Поперечная стенка 27 кольцевого стабилизатора 26 пламени выполнена плоской (см. фиг.1, 2) или вогнутой внутрь стабилизатора (см. фиг.5).

Кольцевой корпус 5 камеры сгорания 1 может быть выполнен, по меньшей мере, из двух секторных секций (не показано).

Кольцевой корпус камеры 7 смешения горелки 6 тоже может быть выполнен, по меньшей мере, из двух секторных секций (не показано).

Кольцевой коллектор 25 вспомогательного контура дополнительно может опираться (см. фиг.2, 6) через прямые продольные лопатки 34 на стенки 11,12 камеры 7 смешения.

Камера сгорания работает следующим образом.

На вход камеры сгорания 1 из компрессора (см. фиг.1) подают поток воздуха, который через отверстия 3 в наружном экране 4 направляют в его внутреннюю кольцевую полость 13. При этом обдувают воздухом внешние поверхности стенок жаровой трубы 2 и камеры 7 смешения. Из полости 13 воздух через сквозные трубки 21 в головке 20 подают в камеру 7 смешения и далее через каналы 30, 31 на вход внутрь жаровой трубы 2, а затем на выход из жаровой трубы 2 камеры 1.

Для запуска камеры сгорания 1 подают топливо в магистраль 23 вспомогательного (пилотного) контура, которое через кольцевой коллектор 25 и форсунки 32 в поперечной стенке 27 стабилизатора 26 направляют на вход жаровой трубы 2 и смешивают с воздушными кольцевыми потоками с образованием ТВС. Включением воспламенителя 33 поджигают ТВС и за поперечной стенкой 27 стабилизатора 26 организуют дежурный факел нагретых продуктов сгорания. Для выхода камеры сгорания 1 на рабочий режим подают топливо в магистраль 24 основного контура. Через полость 19 головки 20 и форсунки 22 топливо направляют в смесительные трубки 21. Процесс смешения основного топлива с воздухом начинается в трубках 21, продолжается в камере 7 смешения и завершается в каналах 30, 31. Подача основного топлива через форсунки 22 в сквозные трубки 21 обеспечивает интенсивное смешение газообразного топлива с воздухом. Смешение газообразного топлива улучшается при увеличении относительной скорости воздуха. По этой причине прямое втекание воздуха в смесительные трубки 21 оказывается наиболее выгодным, поскольку при этом скорость обтекания струй топлива воздухом достигает максимальной величины. Из каналов 30, 31 ТВС основного топлива подают в жаровую трубу 2, где воспламеняют от дежурного факела за стабилизатором 26. Продукты сгорания топлив вспомогательного и основного контуров направляют на выход из камеры сгорания 1. На переходных режимах расход основного топлива увеличивают, а вспомогательного уменьшают до минимального значения или отключают. На основных низкоэмиссионных режимах работы камеры сгорания все (или почти все) топливо подается в камеру 7 смешения, где оно смешивается с воздухом, создавая бедную, гомогенизированную ТВС, которая, попадая в жаровую трубу 2, сгорает, стабилизируясь с помощью зоны обратных токов за поперечной стенкой 27.

1. Камера сгорания непрерывного действия, содержащая жаровую трубу кольцевой формы и ограничивающий ее перфорированный наружный экран, размещенные соосно в кольцевом корпусе, где экран выполнен с кольцевыми передней, наружной и внутренней стенками, образующими кольцевую полость, причем перфорация экрана выполнена в зоне жаровой трубы, а в кольцевой полости экрана на входе в жаровую трубу расположена горелка с кольцевой камерой смешения топлива и воздуха со свободным торцом, на котором установлены устройство подвода топлива и воздухоподводящее устройство, при этом камера смешения состоит из передней сужающейся и задней расширяющейся частей с наружной и внутренней кольцевыми стенками, а стенки расширяющейся части камеры смешения являются передними стенками жаровой трубы, отличающаяся тем, что экран снабжен наружной и внутренней конусообразными задними стенками, стенки камеры смешения и жаровой трубы выполнены сплошными, устройство подвода топлива состоит из вспомогательного и основного контуров, воздухоподводящее устройство осуществлено в виде кольцевой головки с продольными смесительными трубками, имеющими топливные форсунки, где продольные трубки соединяют кольцевую полость экрана с полостью камеры смешения, а топливные форсунки связаны с основным контуром подвода топлива, при этом вспомогательный контур подвода топлива содержит кольцевой коллектор, выходная часть которого выполнена в виде кольцевого стабилизатора пламени и размещена в расширяющейся части камеры смешения.

2. Камера сгорания непрерывного действия по п.1, отличающаяся тем, что кольцевая головка воздухоподводящего устройства выполнена полой, устройство подвода основного топлива связано с полостью кольцевой головки, а топливные форсунки размещены в стенках продольных смесительных трубок и соединены с полостью головки.

3. Камера сгорания непрерывного действия по п.1, отличающаяся тем, что кольцевой коллектор вспомогательного контура подвода топлива размещен в камере смешения горелки на среднем радиусе входа в жаровую трубу и установлен на головке воздухоподводящего устройства.

4. Камера сгорания непрерывного действия по п.1, отличающаяся тем, что кольцевой корпус камеры сгорания выполнен, по меньшей мере, из двух секторных секций.

5. Камера сгорания непрерывного действия по п.1, отличающаяся тем, что кольцевой корпус камеры смешения горелки выполнен, по меньшей мере, из двух секторных секций.

6. Камера сгорания непрерывного действия по п.1, отличающаяся тем, что на стенке кольцевого корпуса камеры сгорания в зоне поперечной стенки стабилизатора пламени установлен воспламенитель топливовоздушной смеси.

7. Камера сгорания непрерывного действия по пп.1-3, отличающаяся тем, что кольцевой стабилизатор пламени, размещенный в расширяющейся части камеры смешения, выполнен в виде расширяющегося элемента ограниченного поперечной стенкой и боковыми конусообразными стенками с образованием наружного и внутреннего конусообразных кольцевых топливовоздушных каналов на входе в жаровую трубу.

8. Камера сгорания непрерывного действия по п.7, отличающаяся тем, что на поперечной стенке кольцевого стабилизатора пламени по периферии выполнены форсунки, сообщающиеся с магистралью подачи топлива вспомогательного контура через кольцевой коллектор.

9. Камера сгорания непрерывного действия по п.7, отличающаяся тем, что поперечная стенка кольцевого стабилизатора пламени выполнена плоской.

10. Камера сгорания непрерывного действия по п.7, отличающаяся тем, что поперечная стенка кольцевого стабилизатора пламени выполнена вогнутой внутрь стабилизатора.

11. Камера сгорания непрерывного действия по пп.1 и 7, отличающаяся тем, что кольцевой коллектор вспомогательного контура дополнительно опирается через прямые продольные лопатки на стенки камеры смешения.